Шлифование сплава – секреты правильной шлифовки

В опытных руках шлифование сплава преобразуется в целое искусство. Может показаться, что этот вид обработки совсем не непростой – бери да шлифуй. Но это мировоззрение теряется у всякого, кто знакомится с большущим количеством разных инструментов и абразивов для обработки сплава.

1 Абразивы и шлифование – что необходимо знать?

Сам термин «шлифование», по воззрению неких знатоков истории, пришел в российский язык из польского. На самом деле же данный вид обработки является ничем другим, как резанием, лишь срезается материал абразивными кругами. Крайние представляют из себя пористые тела, структура которых состоит из большой массы маленьких минеральных образований – зернышек. Меж собой зерна соединены так именуемой связкой. При содействии с поверхностью сплава абразивный круг наточенными гранями отдельных зернышек снимает узкий слой и за счет равномерного действия оставляет опосля себя гладкую и ровненькую поверхность.

Следует учесть индивидуальности шлифования и закономерности. 1-ая изюминка – высочайшая скорость снятия стружки. При обычной обработке шлифкругами скорость вращения круга добивается практически 2000 метров в минуту, при высокоскоростной – все 3000 метров. При токарной обработке скорость ниже раз в 30. Зерна ведут взаимодействие с поверхностью со скоростью 0,0001 секунды либо даже 0,00005!

На поверхности шлифовального круга огромное количество зернышек, которые расположены хаотично и имеют разную форму режущей кромки. Конкретно потому при содействии стружка выходит таковой размельченной. На работу шлифовального станка уходит в 5 раз больше электроэнергии, чем при работе фрезеровочного агрегата и в 10 раз больше, чем при обработке детали на токарном станке.

Принципиально держать в голове, что из-за случайной формы зернышек, их огромного количества и мощного размельчения стружки в месте взаимодействия поверхности и шлифовочного круга возникает много термический энергии. Деталь может значительно греться, к примеру, шлифование сплава аккомпанирует нагревом до 1000 °С в местах контакта. При таковой температуре характеристики сплава могут значительно поменяться, к примеру, сталь может стать наиболее хрупкой. Потому принципиально предугадать способности остывания сплава и самого круга, также верно высчитать припуск на шлифование.

Во время взаимодействия с деталью часть зернышек и стружки измельчается и попадает меж оставшимися зернами, а иная часть притупляется и для работы нужно больше и больше мощности станка. Когда усилие превосходит крепкость абразивного материала либо связки, которая держит материал в целостности, зерно отчасти либо стопроцентно выкрашивается.

2 Режимы шлифования – как не прогадать со скоростью?

На выбор режима влияют несколько причин: шероховатость поверхности опосля обработки, данная точность, свойства шлифовального круга (количество зернышек, связка, глубина врезания) и мощность головного привода шлифмашины.

При обработке периферией шлифкруга учитывают последующие характеристики режима резания: скорость круга, глубина резания, скорость перемещения самой детали, способности поперечной подачи. Скорость круга – параметр, который зависит лишь от способностей станка и поперечника самого круга, измеряется в метрах за секунду. При обработке скорость круга остается размеренной. Обычно, на станок устанавливают круг очень вероятного поперечника, допустимого для агрегата, также задают наибольшее число оборотов шпинделя.

Малая крепкость и твердость станка либо отдельных деталей приводит к ограничениям скорости, так как при больших скоростях появляются мощные вибрации, совместно с сиим миниатюризируется точность, возрастает износ расходных материалов, падает производительность.

Предварительную обработку прибыльно делать на наибольшей глубине резания, допускаемых параметрами зерна круга, детали и агрегата. При всем этом принципиально сохранить глубину резания не больше 5 сотых поперечного размера зерна. Другими словами с кругом зернистостью 100 она обязана быть наименее 0, 05 мм. Если превысить рекомендуемую глубину резания для такового круга, то его поры стремительно заполнятся отходами и круг придет в негодность.

При работе с нежесткими деталями и материалами, также при возникновении прижогов следует уменьшать глубину шлифования. Если же идет речь о отделочной обработке (так называемое «тонкое шлифование»), выбираются маленькие значения глубины – в этом случае значительно увеличивается точность и класс обработки. Чем тверже и прочнее материалы, тем меньше задают глубину при их обработке, так как с повышением этого параметра возрастает и затрачиваемая мощность.

При продольной подаче для установления рационального режима шлифования отталкиваются от толикой ширины круга. Предварительная обработка подразумевает за один оборот детали контакт с 0,4–0,85 ширины круга. Больше, чем 0,9 при продольной подаче не употребляют, так как на поверхности в таком случае остается спиральная полоса непрошлифованного материала.

3 Способы шлифования – шлифование сплава в подробностях

Способы шлифования почти во всем зависят от степени трудности поверхностей. К обычным поверхностям относят внутреннюю и внешную плоскость цилиндрической формы, сложные поверхности могут иметь винтообразную и эвольвентную форму. Для обработки этих форм почаще всего используются такие виды шлифования, как плоское, круглое внутреннее и круглое внешнее. Если углубится в детали, то круглое внешнее шлифование имеет подвиды:

Разработка обработки заготовок на плоскошлифовальных станках

Плоское шлифование принадлежит к способам улучшения поверхности термообработанных или нетермообработанных заготовок. Нередко шлифование плоскостей подменяет операцию с высочайшей трудозатратностью – шабрение, также чистовое строгание и фрезерование. Его применение дает высшую производительность труда. При всем этом обрабатываются сложные узлы, имеющие огромные габариты.

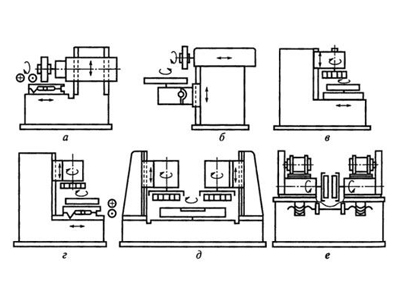

Издержки рабочего времени на крепеж и установку малые. Огромное удобство для работы делает внедрение магнитных столов. Поверхности с плоской конфигурацией шлифуются торцом и периферией шлифовального круга. На рис. 1 показаны варианты обработки плоскостей при помощи плоскошлифовальных станков.

Рис. 1. Схема обработки на плоскошлифовальных станках с обозначением движений:

а-б – с горизонтальными шпинделями, работающими периферией шлифовального круга (а — с прямоугольным столом; б — с круглым столом); в-г – с вертикальными шпинделями, одношпиндельные, работающие торцом шлифовального круга (в — с круглым столом; г — с прямоугольным столом); д-е – двухшпиндельные станки, работающие торцом шлифовального круга (д – с 2-мя вертикальными шпинделями; е – с 2-мя горизонтальными шпинделями)

Краем круга шлифуются детали, имеющие твердые допуски по отклонениям от плоскостности:

- соединения меж ответственными изделиями, мерительные линейки, угольники, контрольные платформы;

- заготовки, имеющие пазы и буртики;

- изделия с малой шириной со склонностью к короблению;

- заготовки с недостаточно твердой поверхностью опоры и неуравновешенным креплением на станке;

- изделия, у каких создаются неровности или углубления.

Главными технологическими чертами, которые определяют шлифовальные режимы, постоянно есть:

- стойкость шлифовального круга;

- мощность электродвигателя головного привода;

- шероховатость шлифуемой поверхности;

- данная точность обработки.

Режимы обработки задаются мастером или технологом. Нередко их выбирают в справочной литературе. Для плоской обработки краем круга причины режима резания, это:

- глубина шлифования;

- поперечная подача, параллельная оси шпинделя;

- скорость подачи детали;

- скорость работы круга.

Для шлифовального круга скорость выбирается исходя из метода обработки. Он бывает высокоскоростным или обычным. Огромную роль играют технические способности станка. Скорость подачи деталей схожа продольному передвижению платформы, где они закреплены. Увеличивая скорость подачи деталей, наращивают производительность труда.

Из-за этого в момент снятия огромных припусков и на подготовительных операциях подбирают увеличенные скорости подачи заготовок. Повышение скорости подачи детали понижает коробление и разогрев изделия во время обработки. При выполнении чистовых работ скорость подачи детали понижается.

Повышение поперечной подачи вызывает подъем производительности. При всем этом шероховатость поверхности обработки становится больше, круг изнашивается лучше. С целью избежания схожих явлений при операциях чистовой обработки употребляется наименьшая поперечная подача. Производительность обработки описывает глубину резания.

На нее влияет зернистость круга, мощность приводного мотора шлифовальной бабки, установленного норматива шероховатости поверхности, также ряд остальных моментов. Если обработка ведется кругами с большим зерном, употребляется большая глубина резания. Шлифуя поверхности кругами с маленьким зерном, выставляя огромную глубину, происходит резвое засаливание жестких кругов или увеличенный износ мягеньких кругов.

Работая на предварительных операциях, используют увеличенные скорости и огромные глубины резания. Во время чистовых операций уменьшают все характеристики. Чтоб повысить точность шлифования, понизить шероховатость поверхности, по окончанию цикла обработки употребляется выхаживание.

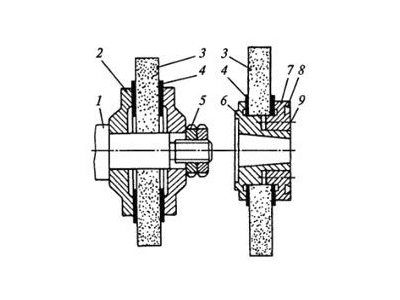

Приспособления для крепежа и установки шлифовальных кругов на станке

На рис. 2 показано, как круги для шлифования 3 сечением 30…100 мм свободно надеваются на шпиндель 1 станка. Укрепляют их фланцами 2, затягивая гайками 5. В фланцах имеются неотклонимые выточки, также прокладки 4 из упругих резины или кожи. Они содействуют равномерному зажатию круга по периметру.

Рис. 2. Устройства для установки и крепления шлифовальных кругов:

1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – круговой паз; 9 — винты

Рис. 2 наглядно показывает, что круги для шлифования 3 сечением наиболее 100 мм укрепляют на переходных фланцах 6 и 7 вольной высадкой на шеи фланцев. Прокладки из картона 4 помещают меж торцами фланцев. Болтами 9 соединяют оба фланца. Грузики для балансировки устанавливают в круговой паз 8 фланца 7.

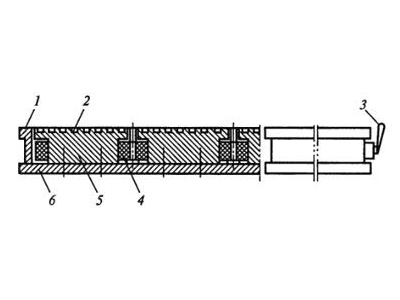

Приспособления для крепежа и установки деталей на плоскошлифовальных станках

На рис. 3 показан электромагнитный стол. Его система состоит из корпуса 1, выполненного сварным или железным литым. В корпусе смонтированы сердечники 5. Меж ними закреплены немагнитные прослойки 2.

Снизу на сердечники надеты катушки 4. Они сделаны из медного эмалированного провода. К катушкам подведен неизменный ток. Нижняя часть корпуса закрыта крышкой 6. Ручкой 3 стол врубается в работу. Для предохранения от просачивания СОЖ и герметизации вольный размер корпуса залит эпоксидкой.

Устройство крепится в Т-образных пазах плиты. Его рабочая поверхность шлифуется до полной параллельности плоскости зеркала приспособления к направлению поперечной подачи.

Рис. 3. Электромагнитная плита:

1 – корпус; 2 – немагнитные прослойки; 3 – ручка; 4 — катушка; 5 — сердечники; 6 — крышка

Как размагничиваются электромагнитные плиты

Завершив операцию шлифования, деталь снимается со стола. Ее остаточная намагниченность ликвидируется. Этому содействует операция размагничивания. Точность шлифования на станках и их производительность исходят от эффективности и свойства методов размагничивания. Основной ценность размагничивания – легкое снятие обработанной детали со стола.

Уменьшение длительности размагничивания существенно увеличивает производительность труда на станке. Для совокупного времени вспомогательно-подготовительных и заключительных операций, часть времени размагничивания стола составляет 8…20%. Потому нужно добиваться понижения данного срока.

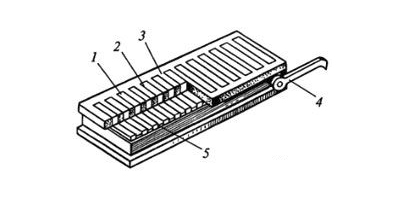

В отличие от электромагнитных, магнитные столы не нуждаются в источнике энергии для питания. Неизменные магниты из никель-алюминиевого сплава служат для их полюсами. Они намагничены на особенных устройствах. Притяжение деталей магнитными плитами слабее электромагнитных.

Рис. 4 показывает вид магнитного стола. Сверху он обустроен пластинами из железа 1 и 2. Меж ними установлены немагнитные прокладки 3. Неизменные магниты большенный силы передвигаются и попеременно замыкаются на стальные пластинки и на закрепленную деталь. Ручкой 4 делается переключение магнитов. Болтами и прихватами низ плиты крепится к столу.

Рис. 4. Магнитная плита с неизменными магнитами:

1, 2 – стальные пластинки; 3 – немагнитные прослойки; 4 – ручка; 5 – неизменные магниты

В автоматические станки для шлифования помещается особый демагнитизатор. Его функция – размагничивание обрабатываемых железных деталей. Кроме электромагнитных и магнитных плит, обрабатываемые детали на станках крепятся:

- установочными планками;

- всепригодными прижимами;

- лекальными тисками;

- особыми плитами.

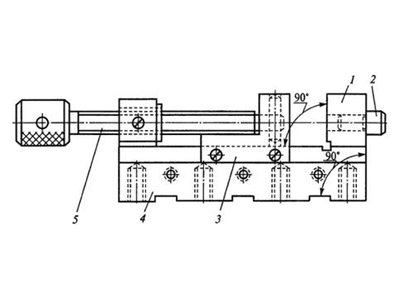

На рис. 5 показаны лекальные тиски. Они наиболее поточнее, чем обыкновенные тиски, также их можно кантовать.

Боковины в лекальных тисках параллельны меж собой и перпендикулярны основанию. Крепеж тисков делается через резьбовые отверстия. Нередко их укрепляют к магнитной плите. Устройство сделано из стали, закалено и отшлифовано со всех сторон. Устанавливая детали на магнитную плиту, употребляют установочные плитки с планками. Они намного наращивают надежность крепления деталей на плите.

Рис. 5. Лекальные тиски для закрепления шлифуемых заготовок:

1 – недвижная губка; 2 – мерный штифт; 3 – подвижная губка; 4 –корпус; 5 – винт

Как править шлифовальный круг

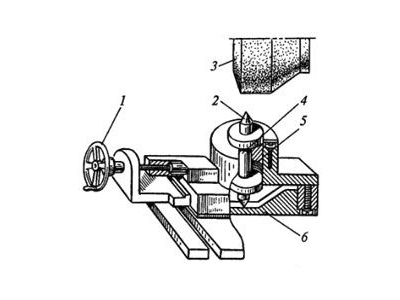

Общее и крупносерийное создание содержат устройства для правки на шлифовальных бабках станков. Единичное и мелкосерийное создание получают данный профиль на шлифовальном круге средством съемного приспособления. Оно ставится на стол станка (рис. 6).

Алмаз для правки 2 укрепляют в державке 4, которая двигается. Снизу в державке устроен наконечник для выполнения работы. Он усилием пружины 5 прижат к копиру 6. От поворота маховика 1 державка двигается вдоль копира, передавая его профиль на шлифовальный круг 3. Схожим приспособлением осуществляется правка круга для шлифования с прямым профилем по гладкому копиру.

Рис. 6. Всепригодное приспособление для правки кругов на плоскошлифовальных станках:

1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Воплощение контроля. Средства для проверки свойства деталей при шлифовании

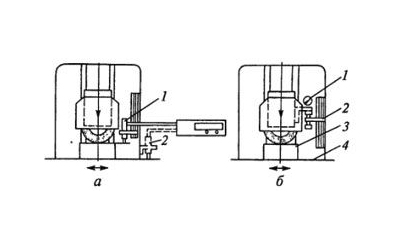

Устройство активного контроля, установленный на станках, созданных для плоского шлифования, обеспечит повышение точности шлифования плоскостей, также обезопасит сервис станков. При шлифовании существует два типа контроля.

На рис. 7, а показан 1-ый тип контроля. С помощью пневматического или электрического щупа 7 фиксируется высота обрабатываемой заготовки на этот момент. Регистрирующий механизм получает данные замера. Когда достигается данное значение, автоматика отключает движение подачи. Данный метод не учитывает износ круга. Потому устройство для правки временами подналаживается.

Чтоб получить требуемую точность при измерениях, употребляется щуп 1. Он добавочно замеряет длину до плоскости, где установлена заготовка. Движение подачи в глубину выключается, когда будет достигнута установленная заблаговременно разница значений 2-ух щупов. Она соответствует абсолютному значению высоты детали.

Рис. 7. Методы контроля в процессе плоского шлифования:

а – при помощи щупа: 1 – пневматический щуп; 2 – упор; б – при помощи индикаторной головки: 1 – индикаторная головка; 2 – твердый упор; 3 – деталь; 4 — стол станка

2-ая модель измерения показана на рис. 7, б. Тут употребляется индикаторная головка 1. Она соприкасается с твердым упором 2, который бездвижно закреплен на станке. Экспериментальную деталь 3 обрабатывают до обозначенного размера по высоте. На индикаторной головке устанавливается нулевое показание.

Остальные заготовки инсталлируются на плите 4. Их шлифуют до того момента, когда стрелка индикатора дойдет до «0». Движение подачи на глубину шлифовального круга отключают. Тут также пренебрегается износ круга, потому нужна повторяющаяся поправка индикатора.

Метод контроля №1 поточнее. Но, беря во внимание то событие, что щуп при работе находится в зоне шлифования, велика возможность его огромного износа вследствие загрязнения. В таковых вариантах употребляют пневматические средства контроля. Если работает спец низкой квалификации, или обрабатываются большие заготовки, присутствие автоматического контроля резко уменьшает брак.

Метод № 2 дешевле и проще. Если отсутствуют высочайшие требования к точности обработки детали, целенаправлено воспользоваться им. С целью увеличения точности обработки, на неких плоскошлифовальных станках употребляют подналадчики. При увеличении высоты заготовки выше данного предела они включают перемещение круга. Этот маневр предутверждает его износ.

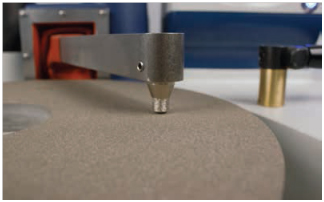

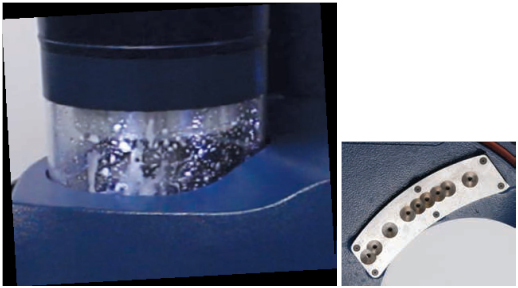

Buehler PlanarMet 300

Неповторимое свойство абразива, дозволяет получить плоскую поверхность высочайшего свойства за 1 шаг, и перейти к полировке на обыкновенном шлифовально-полировальном станке.

Долгий срок эксплуатации шлифовального камня, отсутствие необходимости в расходных материалах вместе с высочайшей производительностью станка гарантируют высочайший экономический эффект и резвую окупаемость оборудования.

Высокая производительность и экономичность по сопоставлению со станками, использующими шлифовально-полировальную бумагу, также полная сопоставимость со станками серии EcoMet™/AutoMet™ делает станок PlanarMet™300 безупречным решением для лабораторий с огромным позже образцов. Мощность, сопоставимая с большенными напольными станками, в PlanarMet™300 реализована в малогабаритном настольном решении.

Достоинства шлифовки с камнем

Результаты высочайшего свойства

Упругость

Малогабаритный дизайн

Buehler®PlanarMet™300

Настольный шлифовальный станок PlanarMet™300 для скоростной шлифовки с применением шлифовального камня, рассчитан на работу с держателями поперечником до 178 мм, вмещающими до 10 образцов для одновременной обработки. Станок технологически совместим со шлифовально-полировальными станками серии EcoMet™/AutoMet™, имеет высочайший вращающий момент, мотор 5 л.с., рассчитанный на долгосрочную непрерывную работу, встроенную систему правки шлифовального камня и систему остывания, блокирующийся защитный колпак. Малогабаритная настольная модель станка PlanarMet™ 300 владеет таковой же производительностью, как большая часть напольных станков.

| Мощность мотора | Основание 4190 Вт, насадка 552 Вт |

| Скорость вращения шлифовального камня | 1600 о/мин |

| Направление вращения шлифовального камня | По и против часовой стрелки |

| Скорость вращения насадки | 60-150 о/мин с шагом 10 о/мин |

| Направление вращения насадки | По и против часовой стрелки |

| Перегрузка на держатель | 4-445 Н с шагом 20Н |

| Режимы работы | Контроль по времени либо глубине снятия материала |

| Снятие материала по оси Z | 0,1-3 мм с шагом 0,1 мм |

| Крепление шлифовального камня | Центральный болт М8 |

| Поперечник шлифовального камня | 305 мм |

| Система правки шлифовального камня | Автоматическая |

| Частота цикла правки | От 10 сек до 10 мин |

| Глубина правки | 10-50 мкм с шагом 5 мкм |

| Держатель для образцов | Ø178 мм макс, до 10 образцов сразу |

| Панель управления | мембранная |

| Рециркуляционная система | Размер 45 либо 83 л |

| Уровень шума | 71дБ |

| Электропитание | 380В, 50 Гц (единица частоты периодических процессов в Международной системе единиц СИ), 3 фазы |

Интеграция со станками EcoMet™/AutoMet™: держатели PlanarMet 300 совместимы с EcoMet/AutoMet, что дозволяет перейти к последующему шагу полировки без переустановки образцов в иной держатель.

Автоматическая система правки шлифовального камня

Пульт управления.

Два режима работы: с регулировкой времени (10 сек. — 5 мин.) с регулировкой глубины снятия по оси Z (0,1 — 3,0 мм)

Мощная система остывания – патентованная система патрубка с направленной подачей воды

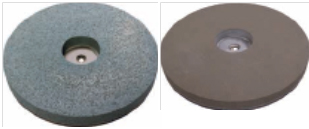

Шлифовальный гранит: поперечник 305 мм, толщина 25 мм. Зернистость Р120. Абразив оксида алюминия либо карбида кремния.