Алюминиевое литье

Ниже можно ознакомиться с некими эталонами продукции, сделанными столичным литейно-механическим заводом ООО «НТЦ-БУЛАТ» способом литья алюминия и остальных цветных металлов под давлением. Вы можете лично убедиться в качестве производимой продукции и способностях, которые предоставляет компания ООО «НТЦ-БУЛАТ» на заказ в Москве.

4 факта о изготовлении изделий ООО «НТЦ-БУЛАТ»

- Наша производственная база размещена в одном месте в Москве (рядом с метро «Шоссе Энтузиастов»). Цехи, участки, кабинет и склад размещаются в «шаговой доступности» друг от друга.

- Никаких отклонений от чертежа! Все изделия на 100% соответствуют чертежам, утвержденным заказчиком перед началом производства. Нами даётся гарантия соответствия.

- Для вас не надо переживать за свойство конечного продукта. Свойства изготавливаемых деталей и изделий соответствует муниципальным эталонам ГОСТ 26645 и ГОСТ 1583.

- Мы можем сделать всякую, даже самую сложную по конструкции и самую крупную по размеру партию деталей. Наше предприятие располагает вольными мощностями и может изготавливать до 30 тонн продукции за месяц.

Литьё под давлением дюралевых сплавов — какие сплавы лучше?

1. Сплав АК12 , именуемый также силумин, — это смесь алюминия с кремнием, в которую добавляется маленькое количество магния (до 0,5%). Сплав является одним из самых жестких из всего обилия сплавов на базе алюминия. Также он характеризуется низкой литейной усадкой и плотностью. Обширно применяется для литья под давлением благодаря тому, что не дает трещинок в процессе остывания отливок. Употребляется для производства деталей, работающих под маленькой перегрузкой.

2. Дюралевый сплав АК12М2 делается добавлением в расплавленный алюминий маленького количества кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в главном для того, чтоб отливка лучше отделялась от формы). Применяется, в главном, для производства фасонного литья.

3. Сплав АК9 делается смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением маленького количества добавок: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высочайшей прочностью, но не различается пластичностью. Он употребляется для производства деталей самолетов, частей сложных устройств и остальных заготовок, способных выдерживать высочайшие перегрузки, но не подвергающихся завышенным вибрациям.

4. Дюралевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди различается более равновесным соотношением твердости к пластичности. Благодаря своим физическим свойствам, сплав интенсивно применяется для производства ненагруженных деталей, корпусов и деталей для разных устройств. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых фаворитных в системе алюминий-кремний-медь. Он различается не только лишь высочайшей прочностью и относительной пластичностью, да и дешевизной. Применяется данный сплав для «неответственного литья»: производства дюралевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением – это резвый и относительно дешевый метод получить огромные партии заготовок и деталей для авто, машиностроительной, мед, светотехнической, энергетической, пищевой индустрии и др. Зависимо от определенных задач, можно избрать тот либо другой сплав, более буквально отвечающий условиям эксплуатации изделия.

Что такое литье алюминия под давлением сейчас?

Сейчас литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с разработки чертежа детали и проектирования литейной оснастки (пресс-формы) до получения готовой отливки на выходе.

Сущность процесса заключается в заполнении расплавленным алюминием специальной пресс-формы, сделанной по персональному заказу. Литье алюминия под давлением дозволяет дешево получать довольно сложные изделия благодаря его низкой температуре плавления дюралевых сплавов и высочайшей производительности процесса литья. Готовые детали могут весить от нескольких гр до нескольких килограмм и имеют самые широкие сферы внедрения.

Для чего же в дюралевом литье употребляется давление?

Литье алюминия под давлением делается для роста скорости и плотности наполнения пресс-формы, также расширения способностей по конфигурации деталей. В современном производстве для литья заготовок из алюминия и остальных цветных металлов применяется давление от 35 до 700 МПа.

Схожим образом сейчас с минимальными затратами может быть отливать детали из алюминия на заказ для авто (тормозные барабаны, детали для карбюраторов, детали для топливной системы, остальные детали), мед и пищевой индустрии, также бессчетные детали для производства бытовых устройств, сантехнического и светотехнического оборудования и многого другого.

Посреди преимуществ литья алюминия под давлением можно именовать высшую производительность, хорошее свойство поверхности готовых изделий (5-8 класс), также высшую точность готовой детали (3-7 класс), не требующей трудозатратной механической обработки.

Обычный метод литья из алюминия в домашних критериях

Когда мы слышим «литейное создание» это постоянно ассоциируется с чем- то весьма сложным, легкодоступным лишь экспертам. Но сейчас мы развеем этот миф и сами отольем деталь из алюминия. Это сумеет создать полностью любой, не имея проф образования. Да, естественно есть в этом деле свои тонкости, обычно, они соединены с чертами сплава, с которым необходимо работать. Также алюминий можно паять без аргона.

Технические индивидуальности алюминия

Алюминий считается одним из самых фаворитных металлов. С ним весьма комфортно работать, температура плавления 658 градусов. Владеет хорошей тепло и электропроводностью, устойчив к коррозии.

Сейчас мы будем отливать крышку для водяного насоса машинки.

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Железная проволока.

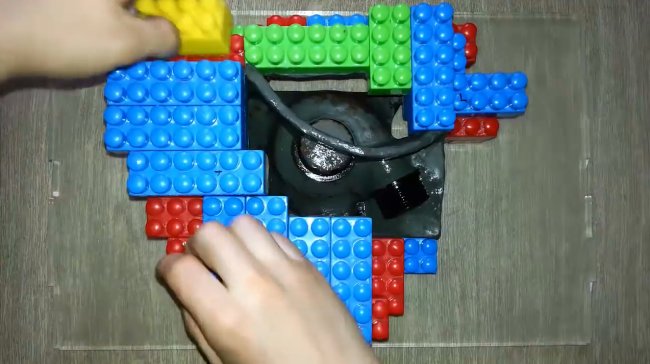

- Конструктор lego либо хоть какой детский конструктор.

Нужные инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Шаг 1-ый

Сломанный насос делим на две секции при помощи пластилина. Для этого нам пригодятся перегородки из пластилина, они употребляются для разделения патрубков на две части. Излишний пластилин на стыке детали убираем ножом.

Форма, которую мы будет созодать, состоит из 3-х секций. До этого чем заполнить первую секцию консистенцией, смажем ее разделителем. Разделитель можно создать из подсолнечного масла и стеарина. Сейчас перебегаем к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Нужно, чтоб система была герметична, по другому смесь может вытечь за границы конструктора. В таком случае придется все начинать поначалу.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно употреблять речной либо кварцевый, оба варианта подходят. Гипс мы взяли марки Г- 16, это обыденный художественный гипс для скульптур. Добавляем воду до того времени, пока не получится достаточно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем консистенцией, постучим по бортикам конструктора, для равномерного распределения консистенции и подождем затвердевания.

До этого чем начать заливать вторую секцию, нужно убрать пластилиновую перегородку. Сейчас патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем последующую вторую секцию консистенцией, также постучим по стенам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии создадим пару отверстий, при помощи сверла 10 мм. Это типичные замки, не дающие сместиться секции номер три относительно первой и 2-ой.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросце конструктор неподменная вещь, из него можно сделать всякую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы окончили с заливкой формы. Сейчас нужно весьма аккуратненько разобрать систему.

Соберем опять первую и вторую секцию и отметим пространство для литья. Для этого необходимо просверлить отверстие поперечником 15 мм. Этого будет довольно.

Сейчас необходимо собрать все три формы вкупе и скрепить их проволокой.

2-ой шаг

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, нужно 5 либо 6 часов для обжига. По прошествии 6 часов вынимаем форму из печи. В этом случае остывание не требуется. В печь отправляем расплавляться алюминий. Алюминий употребляется марки АЛ- 9. Это самая пригодная марка алюминия, непревзойденно подступает для отливки изделий. Дно ведра наполняем песком и ставим туда жаркую форму. На отверстие для литья устанавливаем литник. Его можно сделать из песка и водянистого стекла. Заполним ведро песком до границы с литником. В этом случае отлично подойдет большой песок, в нем не появляется конденсат, в отличие от маленького песка. Можно приступать к литью. Все предварительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника в центре необходимо прогреть горелкой. Так сплав лучше усядется.

Настало время разбить систему.

Как мы лицезреем, форма непревзойденно пролилась. Естественно, есть следы от соединений, но это не неувязка, их просто можно убрать при помощи дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

3-ий шаг

В патрубках необходимо просверлить отверстия и порезать резьбу.

Сейчас осталось лишь зачистить следы от соединений. Для этого мы используем дремель и фрезы для сплава.

Если необходимо снять много слоев сплава, то лучше употреблять эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка вполне готова. Изделия вышли фактически неотличимы друг от друга. Лишь наша деталь изготовлена из алюминия и прослужит владельцу долгую службу. Этот метод литья достаточно обычный и им может пользоваться фактически любой. Надеюсь для вас посодействовала данная {инструкция}, фортуны в начинаниях.

Литьё алюминия на заказ в Санкт Петербурге

Литье из алюминия на заказ делают квалифицированные мастера высшей группы на современном литейном оборудовании.

Стоимость литья из алюминия

| Длина при толщине 10мм | Чугун | Латунь | Алюминий |

|---|---|---|---|

| 100 мм. | 500 руб. | 900 руб. | 850 руб. |

| 200 мм. | 1000 руб. | 1200 руб. | 1300 руб. |

В таблице представлены средние цены на литье металлов. Четкая стоимость зависит от времени, трудности работ и применяемого оборудования.

Примеры литья из алюминия

Оперативный расчет цены

- в виде файлов AutoCad, КОМПАС и остальных,

- в виде чертежа,

- в виде рисунка,

- в виде эталона,

- в виде письменного технического задания,

- в виде устного технического задания.

Приложите файлы и мы безвозмездно просчитаем стоимость выполнения работы.

Индивидуальности технологии литья алюминия.

Литье дюралевого сплава обширно применяется в разных областях производства. До этого всего, где требуются детали маленького веса и хорошими чертами. К примеру,

- авиационное создание,

- автопромышленность,

- кораблестроение,

- создание современной электронно-вычислительной,

- создание бытовой техники.

Температура плавления дюралевого сплава составляет 650 градусов по Цельсию. На больших литейных предприятиях для производства отливок употребляются в главном электронные печи.

Алюминиевое литье на заказ делают различными методами. Это зависит от формы, в которую заливается расплавленный сплав. Самые всераспространенные методы:

- литье в кокиль

Литье алюминия в кокиль дозволяет получать отливки с шириной стен от 3 мм и весом до 50 кг. Формы для литья, кокили, могут быть применены неоднократно (около 10 тыщ раз), что делает вероятным их внедрение для массового производства.

Перед каждым применением кокиль нужно очистить от остатков смазки либо облицовки, прогреть, нанести новейший слой смазки, установить стержни и можно заливать расплавленный алюминий.

- в пресс-формы под давлением

Высочайшими чертами точности и свойства поверхности, фактически не требующими предстоящей обработки владеют отливки выполненные методом литья в пресс-формы под давлением. Литье под давлением алюминия дозволяет получить отливку с шириной стен наименее мм хоть какой формы и конфигурации, со сложными извивами и рельефами.

Алюминий просто окисляется в расплавленном виде, потому принципиально соблюдать режим заливки в форму, чтоб контакт с воздухом был наименьшим, высота струи обязана быть маленькой и скорость заливки не обязана стимулировать возникновение завихрений в потоке расплава, чтоб не загрязнять его окислами.

Из-за высочайшей склонности алюминия к поглощению газов, в отливках из алюминия нередко встречаются шероховатости и раковины от газовых пузырьков, потому литье алюминия по способности проводят под флюсом либо легируют сплав алюминия бериллием.