Что созодать, если ржавеет нержавейка

Нержавеющая сталь – качественный сплав, прошедший легирование с добавлением ряда хим веществ, придающих противокоррозионные характеристики. За счет легирования сталь становится невосприимчивой к действию воды, воздуха, почти всех брутальных сред. Но иногда даже этот материал начинает портиться, на нем возникают безобразные пятна ржавчины. Почему ржавеет нержавейка? Обстоятельств быть может несколько, и основная из их – некорректная эксплуатация.

- Может ли нержавейка заржавевать?

- Причины, определяющие стойкость сплава к коррозии

- Пассивный слой

- Виды коррозии нержавеющей стали

- Щелевая коррозия нержавеющих сталей

- Общая поверхностная коррозия

- Точечная коррозия (питтинг)

- Интеркристаллическая коррозия

- Контактная коррозия

- Числовой эквивалент стойкости к точечной коррозии (PREN)

- Методы предохранения нержавейки от МКК

- Коррозия и поверхностная обработка нержавеющей стали

- Уход за нержавеющей сталью

Может ли нержавейка заржавевать?

Существует три группы нержавеющих сталей, любая из которых имеет свои индивидуальности и специфику внедрения:

- Коррозионностойкая сталь. Имеет высшую стойкость к коррозии в неосложненных критериях – в быту, на производстве.

- Жаростойкая сталь. Владеет термостойкостью, не ржавеет при завышенных температурах, может применяться на хим заводах.

- Жаропрочная сталь. Остается механически крепкой при больших температурах.

Таковым образом, не все виды нержавейки предусмотрены для эксплуатации в той либо другой брутальной среде. Например, внедрение обыкновенной нержавеющей стали на пищевом производстве, нередкое мытье с хлорсодержащими средствами вызовет резвую порчу материала. Аналогично применение сплава в морской воде приведет к увеличению скорости коррозии в разы.

Также ржавчина нередко возникает на нержавейке после сварки (тепловой обработки), которая была произведена без соблюдения определенных правил. После механического повреждения сплава последствия будут подобными: в месте недостатка возникнет точечная коррозия. Гладкий, полированный материал обычно ржавеет наименее активно, чем шероховатый: на крайнем элементы коррозии могут показаться еще резвее.

Защита от ржавчины нарушается там, куда попала раскаленная окалина, так как от мощного увеличения температуры в нежаростойкой стали происходит выгорание легирующих веществ (в главном хрома). После прогорания дыр их края и прилегающие зоны стают подверженными коррозии, хотя наиболее глубочайшие слои сплава почаще всего остаются неповрежденными. Спасти нержавейку поможет обработка травильными пастами, особыми эмульсиями.

Остальные предпосылки коррозии нержавеющей стали:

- контакт материала с обыкновенной углеродистой сталью (в том числе средством инструментов, которыми ранее резали ординарную сталь);

- постоянная очистка металлическими щетками;

- игнорирование механической либо хим обработки сварного шва.

Предпосылкой коррозии сплава может стать и его вначале низкое свойство. Стойкость стали к ржавлению обоснована присутствием хрома в достаточном количестве. Этот элемент после действия воды, воздуха, кислот и щелочей сформировывает тончайший непроницаемый слой, который не дает материалу заржавевать. Если хрома в составе не достаточно или он распределен неравномерно, создание и поддержание оксидного слоя становится неосуществимым.

Причины, определяющие стойкость сплава к коррозии

Чтоб сплав не был подвержен коррозии, он должен пройти пассивацию – переход поверхности в неактивное (пассивное) состояние, при котором на ней формируется узкий защитный слой. Не плохая нержавейка стремительно и просто пассивируется при обыденных атмосферных критериях – контакте с кислородом из воздуха. Чем больше хрома в составе стали, тем выше ее пассивационная способность и противокоррозионные характеристики.

Не считая хрома, легирование стали создают при помощи никеля. Он тоже содействует пассивации, но в чуток наименьшей степени. Оба сплава присваивают наивысшую противокоррозионную стойкость, хотя в состав стали могут вводиться и другие элементы: медь, ниобий, молибден. Для усиления защитных параметров любые добавки должны находиться в обычном состоянии, а при изменении их структуры стойкость к коррозии падает (к примеру, при переходе хрома в форму нитрида, карбида). Это может произойти во время контакта с сильными кислотами: серной, соляной, плавиковой.

Пассивный слой

Под пассивным слоем соображают узкую оксидную пленку, которая формируется на стали после реакции хрома с кислородом. Она благоприятно повлияет только на характеристики нержавейки: на обыкновенной стали кислород при содействии с атомами железа провоцирует формирование маленьких пор и возникновение ржавчины. Слой коррозии тоже будет называться пассивным, ведь он обскурантистски инертен по отношению к окружающей среде.

Виды коррозии нержавеющей стали

По типу развития, причине возникновения и признакам выделяют некоторое количество видов коррозии нержавейки.

Щелевая коррозия нержавеющих сталей

Щелевая коррозия – обширно всераспространенный вид ржавления нержавейки. Она развивается там, где есть маленькой зазор в конструкции, к примеру, когда вода просачивается под крепежные элементы вовнутрь изделия. 2-ой поверхностью при всем этом обычно выступает резиновый уплотнитель, прокладка, а иногда и железный элемент.

Механизм формирования щелевой коррозии такой:

- Скопление брутальных ионов в зазоре, вытеснение кислорода.

- Возникновение анода в зазоре (материал вне зазора при всем этом играет роль катода).

- Образование коррозии из-за конфигурации кислотности среды и химических реакций.

Чтоб предупредить щелевую коррозию, необходимо верно проектировать конструкции. Принципиально обеспечивать катодную защиту, которая понизит кислотность, также облагораживать текучесть среды.

Общая поверхностная коррозия

Общей коррозией именуют равномерное нарушение структуры сплава в части поверхностного слоя. Она вызывает разрушение оксидной пленки на большей части изделия либо по всей его площади. Обычно предпосылкой является контакт с сильными щелочами, кислотами, соединениями йода, фтора, брома. Основным же «противником» нержавейки считается хлор – конкретно потому для ее очистки недозволено использовать хлорсодержащие моющие средства.

Точечная коррозия (питтинг)

Больше всего питтинговой коррозии подвержены конкретно нержавеющие стали, также сплавы на базе алюминия, никеля. В отличие от обыкновенной стали, которая почаще мучается от общей поверхностной коррозии, такие материалы почти всегда покрываются конкретно питтингами – маленькими недостатками. Локальное разрушение пассивного слоя происходит в таковых ситуациях:

- царапание, механическое повреждение;

- местное изменение состава стали;

- точечное действие ионов хлора, серы, галогенидов;

- увеличение температуры.

Точечное ржавление считается самым всераспространенным посреди различных видов нержавейки. Из-за него в баках возникают дырки, в трубах, резервуарах – маленькие трещинки. Обычно их поперечник составляет не наиболее 1 мм, при всем этом глубина быть может значимой – в этом состоит коварство данного явления. Как и в случае со щелевой коррозией, в роли анода будет выступать определенный питтинг, а катодом станет остальная (неповрежденная) поверхность. Добавление молибдена к нержавеющей стали при ее производстве наращивает стойкость изделий к точечной коррозии.

Интеркристаллическая коррозия

У такового процесса еще есть одно заглавие – межкристаллитная коррозия нержавеющих сталей (МКК). Она возникает при резком повышении температуры, что случается, к примеру, при сварке. Ржавление начинается, если при участии нагрева вдоль границ зернышек проступает карбамид хрома, другими словами структура данной легирующей добавки абсолютно изменяется. Для ферритной стали достаточная температура для формирования очагов коррозии равна +900 градусам, для аустенитной стали – +450 градусам.

Контактная коррозия

Данный вид коррозии развивается при прямом контакте разнородных металлов вместе под действием электролитов. Например, такое случается при состыковании различных железных изделий в брутальной токопроводящей среде – морской воде. В итоге сталь локально портится, а наименее великодушные сплавы могут и совсем раствориться.

Числовой эквивалент стойкости к точечной коррозии (PREN)

Показатель RREN относится к справочным, он указывает склонность различных видов и марок нержавейки к возникновению питтингов. Числовой эквивалент стойкости к точечной коррозии используют как ориентир, но не как абсолютное управление для предопределения коррозионной стойкости.

Обычно более устойчивыми к точечному ржавлению оказываются молибден, хром и азот в качестве добавок при легировании. Чем выше цифра RREN, тем наиболее стойкой будет сталь к возникновению питтингов. Вот справочная информация по RREN:

| Марка стали | RREN |

|---|---|

| 444 | 25 |

| 430 | 16 |

| 304 | 19 |

| 316 | 26 |

| 304LN | 21 |

| 904L | 36 |

| 316LN | 27,5 |

| SAF 2507 | 42 |

| Zeron 100 | 41 |

к содержанию ↑

Методы предохранения нержавейки от МКК

Очистить от ржавчины поверхность иногда бывает трудно, в особенности при глубочайшем проникновении недостатка. Разработан ряд способов против межкристаллитной коррозии, вот главные из их:

- Отжиг (стабилизирование). Ферритные стали обрабатывают высочайшими температурами (+750…+900 градусов), за счет чего же концентрация хрома на поверхности увеличивается, при всем этом распределение элемента становится наиболее равномерным.

- Уменьшение содержания углерода. Если концентрация вещества будет наименее 0,03%, то сплав станет фактически не подверженным межкристаллитной коррозии.

- Закалка в воде. Этот способ применим для аустенитной стали, он помогает карбидам хрома перейти в наиболее пригодную форму и сконцентрироваться на границах зернышек сплава.

Чтоб убрать у нержавейки склонность к МКК, в нее вводят и новейшие добавки: титан, тантал, ниобий, но это приводит к суровому удорожанию материала. Их количество обязано быть в 5-10 раз больше, чем норма углерода, тогда и сплав будет не подверженным ржавлению.

Коррозия и поверхностная обработка нержавеющей стали

Удаление коррозии можно произвести хим методом – употреблять особые преобразователи ржавчины. Также поверхность изделий из нержавейки разрешается обрабатывать методом фрезерования, зачистки, шлифовки, полировки. Выбор определенной методики зависит от предпочтений спеца и ряда других критерий.

Подбор метода профилактической обработки сплава будет обоснован исходной коррозионной стойкостью определенной марки стали. На шероховатых поверхностях почаще формируются элементы точечной коррозии, а на гладких пятна ржавчины возникают изредка. Марки 304, 316 при использовании в критериях морской воды стремительно заржавевают, их необходимо защищать наиболее кропотливо.

Уход за нержавеющей сталью

Чтоб предметы из нержавейки продолжительно сохраняли привлекательность и функциональность, за ними необходимо отлично ухаживать. В обыденных критериях изделия часто, не пореже раза в 6 месяцев, моют с мягенькими ПАВ без хлора и аммиака. В грозном климате мытье обязано быть наиболее частым. При выявлении пятен их сходу кропотливо оттирают, ямки заделывают особыми средствами. Уход поможет продлить срок эксплуатации изделий из нержавейки и понизить риск возникновения коррозии.

Почему ржавеет нержавейка: главные предпосылки и как это поправить

Ржавеет ли нержавейка и почему это всё-таки происходит – довольно нередкие вопросцы от покупателей легированного сплава. На коррозионную стойкость способны воздействовать два фактора: эксплуатация материала в брутальной среде и нарушения в его структуре. Мы разглядим подробнее предпосылки ржавчины и способы её устранения, также принципы правильного ухода за материалом.

Главные предпосылки возникновения ржавчины

Нержавеющий металлопрокат имеет стойкость к коррозии за счёт наличия в составе определённой толики хрома. Когда данный элемент имеется в сплаве в нужном количестве, то при содействии с небезопасной средой (кислоты, щелочи, вода и даже воздух) создаёт защитный слой оксида CrO. Конкретно его непроницаемый слой не дозволяет коррозии распространяться.

Так почему ржавеет нержавейка, состав которой обеспечен колченогом? На стали возникает ржавчина во всех тех вариантах, когда легирующего компонента не хватает для образования и стабилизации достаточного оксидного слоя. Даже контакты с обыкновенной низколегированной или же углеродистой сталью могут стать конкретной предпосылкой коррозии на нержавейке.

Понятно, что нержавейка ржавеет после сварки с применением порошковой проволоки. На неподготовленной стороне материала свободное железо может задержаться узким слоем и заржаветь при отсутствии чистки хим или же абразивным способом. Осознание, почему заржавевают сварные швы на нержавейке, дозволяет избежать противного процесса.

Индивидуальности назначения материала

Также принципиально осознавать, что не всех видов нержавеющая сталь предусмотрена для эксплуатации во всех вероятных брутальных средах. К примеру, рядовая нержавейка ржавеет в критериях пищевого производства, где используются чистящие средства с содержанием хлора. Это происходит с материалом, который не предназначен для использования в морской воде.

Выбирая определенный легированный материал, нужно изучить его состав и индивидуальности. Разработка производства стали обязана предугадывать её предназначение и специфику эксплуатации. Ржавеет нержавейка также вследствие механических повреждений или непредусмотренной термообработки. Этот процесс именуют точечной коррозией, которую можно убрать.

Главные способы устранения

Обретенная нержавейка ржавеет, что созодать в таковой ситуации? Главный способ чистки известен, как пассивация сплава и подразумевает переход его поверхности в пассивное состояние. Этот процесс связан с образованием на материале тонких слоев соединений, которые и препятствуют коррозии. Они разрешают тормозить либо достигнуть полного прекращения процесса коррозии.

Когда люди соображают предпосылки, почему ржавеет нержавеющая сталь, то нередко прибегают к обычным способам чистки. Для удаления ржавчины довольно мытья с помощью теплой воды и обыденных моющих средств. Ни при каких обстоятельствах недозволено использовать антисептические порошки и воды, которые в составе содержат хлор. Этот элемент стремительно разрушает нержавеющую сталь.

Есть также особые средства для ухода за нержавеющей сталью, которые обеспечивают полирующий эффект. Принципиально осознавать, применение схожих средств может привести к деформированию фактуры поверхности в области внедрения. Насыщенная полировка может попортить наружный вид изделия, что в особенности животрепещуще для матовых типов поверхностей.

С целью удаления заржавелых пятен сейчас употребляются мыльные смеси и органические растворители. Для особо тяжёлых случаев вероятна шлифовка и обработка определёнными хим компонентами. Когда речь идёт о царапинах изделий неглубокого нрава, вероятна полировка нейлоном. В любом случае важен особенный подход.

Уход за нержавеющей сталью

До этого всего изделия из нержавейки принципиально содержать в чистоте. В процессе их чистки, движения необходимо производить по направлению линий шлифовки, исключая радиальные движения по поверхности. Постоянный и грамотный уход – основная причина, почему нержавейка не ржавеет. Весьма принципиально беречь трубы из нержавейки от критерий брутальных сред.

В эксплуатации нержавейки принципиально предугадать отсутствие её контактов со сталью обыденного вида. Проволочные щетки для неё подступают нержавеющие и больше никакие. Но неизменное их применение тоже не рекомендуется, они на материале оставляют механические повреждения и сиим содействуют образованию коррозии. Найти свободное железо на материале можно опрыскиванием водой и после выдержкой изделия во мокроватом состоянии.

Ржавеет ли нержавеющая сталь из-за остальных, пораженных коррозией изделий? Да! И потому контакт таковых изделий недозволено допускать!

Нужна отвечающая высочайшим требованиям сталь?

Выбирайте материал с пригодными качествами на нашем веб-сайте и оставляйте заказ! В нашем ассортименте представлен материал самого различного предназначения!

Выводы

Мы разглядели, в которых вариантах нержавейка ржавеет и как этого избежать. Сначала принципиально трепетно подойти к выбору материала. Покупая легированный сплав, нужно отталкиваться от его предназначения. До заказа непременно получите консультацию от представителей производителя. Не стесняйтесь задавать вопросцы о особенностях нужного для вас материала.

Чтоб обеспечить материалу долговечность и представительный вид, принципиально производить за ним грамотный уход. Все изделия из нержавейки должны храниться в неопасных критериях, в сухом состоянии и без контакта с обыкновенной сталью. Если ржавчина всё же проявилась, устранять ее необходимо оперативно.

Если для вас нужна нержавейка листовая либо трубы из легированного материала, у нас можно бросить заказ на прибыльных критериях!

Разработка и режимы сварки нержавейки в среде аргона

Сварка нержавейки аргоном – нужная разработка, которая дозволяет получить соединение данного сплава наивысшего свойства, по сопоставлению с иными способами работы.

Трудности

Легирующие добавки, которые входят в состав нержавейки, увеличивают ее высококачественные свойства, придавая коррозионностойкие характеристики, но плохо влияют на сварочный процесс.

По сопоставлению с иными сортами стали, теплопроводимость нержавейки ниже в 2 раза. Это означает, при температурном действии на поверхность тепло будет концентрироваться в точке контакта, а не умеренно распределяться по плоскости, отводя избытки энергии. По данной причине у начинающих сварщиков не выходит отменно проварить сплав без перегревов и прожогов. Технические пособия советуют устанавливать наименьшие амперные свойства сварочного оборудования при сваривании данного сплава.

Принципиальным фактором, который нужно учесть на стадии планирования, является высочайший показатель линейного расширения. Лишнее температурное действие просто деформирует околошовную зону, потому нужно оставлять зазор, достаточный для предотвращения образования трещинок.

Высочайшее электронное сопротивление также плохо влияет на свойство сварки. Расходные материалы весьма стремительно греются. Через некое время они начинают расплавляться не сварочной ванне, а на конце дуги.

Все электроды для сварки нержавеющей стали имеют ограниченную длину, которая не превосходит 350 мм.

Все электроды для сварки нержавеющей стали имеют ограниченную длину, которая не превосходит 350 мм.

Есть и температурные ограничения сварочного процесса. При температуре 500 Сº в межкристаллическом пространстве начинают создаваться соединения, ухудшающие свойство шва – карбид хрома и железа. Для предотвращения данного процесса, деталь нужно охладить сходу же по окончании работ.

Предварительные работы

Аргонную сварку нержавейки следует начинать с высококачественной подготовки поверхности. Процедура подготовки рассматриваемого сплава не различается от иных видов сплава и содержит в себе последующие деяния:

- Поверхность очищается от сторонних частей. При всем этом кромки должны быть зачищены до железного блеска. Сварка нержавеющей стали ГОСТ 14771-76 не показывает, каким конкретно методом будут проводиться предварительные работы. Из этого следует, что может быть применение как ручного инструмента, так и механизированного метода.

- Последующий шаг содержит в себе обезжиривание поверхности хоть какой пригодной жидкостью.

- Завершает подготовку установка зазора, возмещающего деформационные процессы.

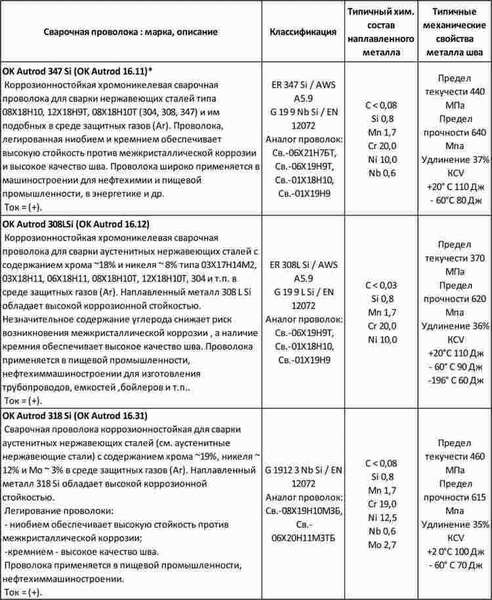

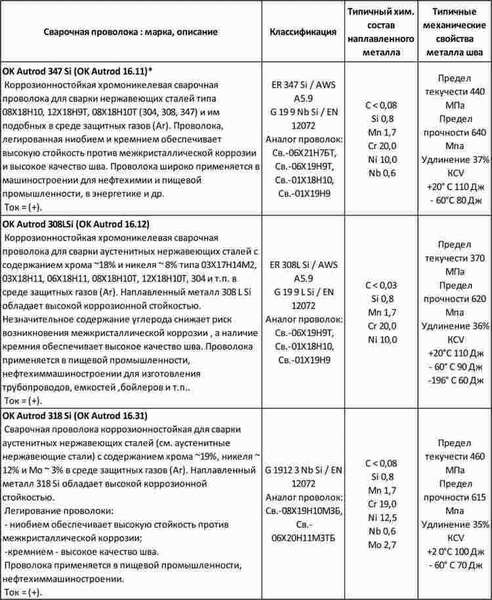

Следует заблаговременно озаботиться подготовкой присадочного материала, тип которого будет соответствовать свойствам свариваемого сплава. Более всераспространенными марками сварочной проволоки являются:

Сварочная проволока для нержавейки и ее систематизация.

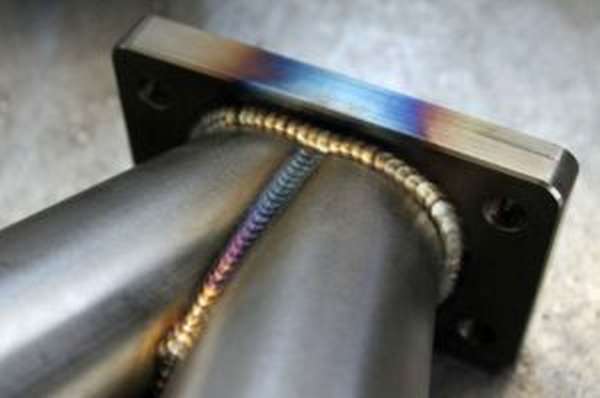

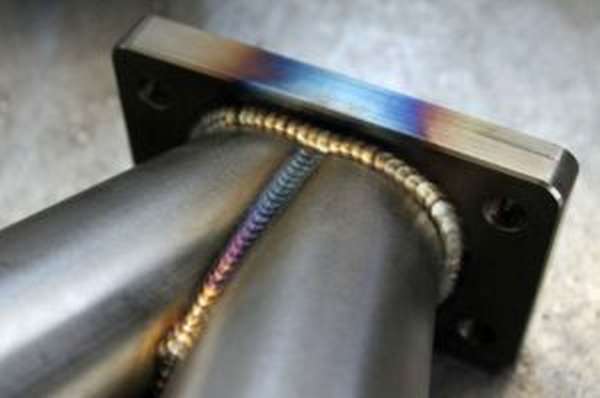

Аргонодуговая сварка неплавящимися электродами

Технологию использования неплавящегося электрода в среде аргона употребляют для сварки нержавеющих труб. Отличительная изюминка данного способа – высококачественные и осторожные швы с симпатичным наружным видом. Аргонодуговая сварка применяется также при ответственных работах с баками и иными сосудами, которые эксплуатируются под давлением.

Работы можно делать как на неизменном, так и на переменном токе прямой полярности. Источником тепла выступает горелка с вольфрамовым электродом, через которую подается защитный газ. Шов формируется за счет плавления присадочного материала, в качестве которых выступают прутки, подающиеся в зону расплава.

Сварка в режиме TIG имеет некие индивидуальности:

- При попадании в зону расплава частиц вольфрама свойство шва усугубляется. Для розжига дуги используют специальную угольную пластинку, после чего же переносят ее на рабочую плоскость.

- По окончании работ нужно продолжать подачу защитного газа до полного остывания электрода и жаркого шва – это дозволит избежать окисления рабочей зоны и электрода горелки.

При помощи полуавтомата

Начинающие мастера нередко задаются вопросцем: «Как сварить нержавейку полуавтоматом?» Данный способ различается высочайшей производительностью, благодаря непрерывной подаче электродной проволоки. Зрительные свойства шва при всем этом не такие симпатичные, как при аргонодуговой сварке, но надежность соединения не уступает предшествующему способу.

Аргоновую сварку полуавтоматом относят к всепригодным технологиям, так как она дозволяет работать с заготовками различной толщины. С ее помощью можно выполнить любые работы – от сварки перил в пригородном доме до соединения сложной конструкции по предоставленным чертежам.

К расходным материалам предъявляют особенные требования. Непременное условие – наличие никеля в составе проволоки. В неприятном случае ее считают несоответствующей работающим нормам.

Главными режимами выполнения работ являются:

- Недлинной дугой. При дуговой сварке температура действия зависит от длины разряда. Куцее расстояние меж горелкой и поверхности совершенно подступает для тонкостенных изделий.

- Импульсный. В этом случае проволоку подают в зону расплава с маленькими промежутками, что понижает возможность разбрызгивания, минимизирует температурное действие на деталь и понижает расход проволоки.

- Струйный. Используют для сварки деталей, шириной от сантиметра.

Соединение узкого материала

Сварку узкой нержавейки аргоном следует делать с большенный осторожностью. Бывалые спецы советуют использовать особые подкладки из сплава с высочайшей теплопроводимостью. Это преследует несколько целей:

- подкладка будет делать функции отвода тепла, снижая риск образования карбидов,

- расплавленный сплав не будет вытекать с оборотной стороны шва,

- производится фиксация рабочей плоскости.

При соблюдении всех правил, свойство соединения будет выше, по сопоставлению с внедрением инвертора.

В неких вариантах будет целенаправлено употреблять станок для точечной сварки. При всем этом также нужно верно настроить рабочие характеристики: при завышенных амперных свойствах нержавейка после контактной сварки ржавеет, за счет образования карбидов.

Трубы

Высококачественный сварочный аппарат для нержавейки способен соединить трубы из соответственного сплава, которые употребляются в системах домашнего водоснабжения. Владея определенными способностями, можно без заморочек совладать с данной задачей своими руками.

Индивидуальностью технологии является необходимость в защите внутренней поверхности трубы. Для этого нужно заглушить отверстие с одной из сторон при помощи подручных материалов:

- Ветошь,

- Поролон,

- РТИ,

- Бумага.

Потом в заглушку устанавливают трубку, которая будет служить проводником защитного газа. Принципиально, чтоб она была герметично заизолирована, во избежание утечек.

Рабочее давление газа устанавливают, зависимо от критерий выполнения работ. Требование одно – газ не должен выдавливать расплав на поверхность. В этом случае свойство шва гарантировано.

Режим Pulse

Современное оборудование обустроено функцией выполнения работ в импульсном режиме. Его основное назначение – соединение частей различной толщины.

Как было сказано выше, данная разработка помогает сберегать расходный материал. Не считая того, сокращается время финальной чистки поверхности, благодаря низкому количеству брызг расплавленного сплава.

Таковым образом, можно уменьшить промежный шаг механической шлифовки изделия, переходя к обработке кислотами и гелями, с целью удаления оксидного слоя и придания шву нужной стойкости.

С посторонним сплавом

У малоопытных сварщиков нередко появляются трудности, так как они не знают, как сваривать нержавейку с черным сплавом.

Аргонодуговая сварка зарекомендовала себя идеальнее всего, так как аргон накрепко защищает зону расплава от контактов с окружающей средой.

Во избежание возникновения жарких трещинок нужно употреблять прутки на базе хрома и никеля.

Плюсы и минусы такового метода

К плюсам использования аргона относят:

- Газ накрепко защищает расплавленный сплав, исключая его контакт с атмосферным воздухом, что увеличивает свойство соединения.

- Низкая теплопроводимость помогает сваривать сложные детали, не влияя на их систему.

- Высочайшая температура сварочной дуги благоприятно влияет на скорость процесса.

Недочетами являются высочайшая стоимость сварочного оборудования, что не постоянно дозволяет употреблять его при выполнении домашних работ. Не считая того, работа с аргоном имеет свои индивидуальности, которые требуют специфичных способностей.

Заключение

Сварка нержавейки в среде аргона – наилучший метод соединений данного сплава, независимо от его габаритов. Сварку труб идеальнее всего делать в режиме TIG, хотя внедрение полуавтомата предоставляет исполнителю больше свободы в действиях.