ГОСТ 5264-80 на ручную дуговую сварку и соединения

В производстве машин, кораблей, трубопроводов и иной промышленной продукции обширно применяется сварка. Все материалы, оборудование и швы регулируются нормативными документами. ГОСТ 5264-80 ручная дуговая сварка соединения сварные содержит в себе виды швов, зачистку кромок. Способ контроля обозначен в другом документе. Выполненный по ГОСТ шов крепкий и ровненький. Он не имеет изъянов, разрушений.

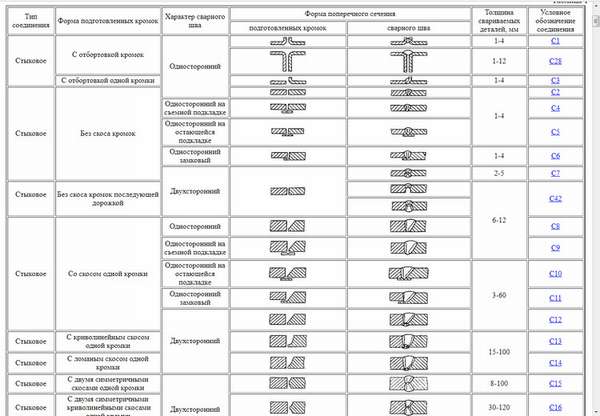

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых частей. В нормативном документе выделяют соединения:

- стыковое,

- угловое,

- внахлест,

- внакладку.

Соединение встык считается традиционным и встречается почаще остальных видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение выходит крепким, выдерживает перегрузки на растяжение, кручение, извив. В итоге стыковой сварки один элемент детали плавненько перетекает в иной, продолжает его.

Применяется стыковое соединение почаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых частей быть может схожей и разной. Зависимо от толщины материала производится разделка кромок. Швы ручной сваркой производятся в один и несколько слоев.

Угловой стык сумеет иметь обоюдное размещение под 90⁰, также острый и тупой угол меж соединяемыми элементами.

Форма кромок

Для листового материала, толщина которого наименее 4 мм, сварка ГОСТ 5264-80 делается без зачистки кромок. Удаляются с соединяемых торцов грязюка, окалина, заусенцы. Лист таковой же толщины сваривается с отбортовкой либо с подкладками.

Пластинка шириной до 60 мм сваривается разделкой одной либо обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, зависимо от наложения шва. При сварке с одной стороны для формирования корня соединения используются съемные накладки.

Для пластинок наиболее 60 мм сварные швы ГОСТ 5264-80 производятся с криволинейным скосом под многослойную сварку. Обоесторонняя разделка кромок может производиться схожей с обеих сторон в форме буковкы V, Что в сечении смотрится как Х. Либо делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Нрав шва

В документе на сварку ручную по ГОСТ 5264-80 определен нрав шва как:

- однобокий,

- обоесторонний.

Стыковое однобокое соединение производится по разным технологиям образования корневого шва. Однобокие соединения делятся:

- вольные,

- на подкладке,

- замковый.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной либо 2-ух сторон.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной либо 2-ух сторон.

Различают монтажный и главный сварочный шов. 1-ый нужен для временного удержания металлической детали в определенном положении. Опосля того, как вся арматура будет сварена, монтажное соединение убирают механическим методом

Формы поперечного сечения

В разрезе сварного стыка отлично видна его форма. Сплав электрода либо присадки, вкупе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы отчасти повторяют форму разделки кромок, но проходят дугообразными линиями по основному сплаву.

С оборотной стороны корневой шов мало выступает за плоскость соединяемых деталей, образуя дугу. Внедрение подкладок не дозволяет сплаву из сварочной ванны вытекать. Сплав с оборотной стороны соединения не вытекает, образует ровненькую поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Толщина деталей

Эталон верно делит типы разделки кромок и количество слоев зависимо от толщины деталей. В главный таблице обозначено, какой формы обязана быть разделка и нрав шва.

При производстве сварных соединений по ГОСТ 5264-80 с разной шириной стен, не превосходящих допустимых размеров 1 – 4 мм, детали свариваются как схожей толщины. Допускается размещение стыка под наклоном.

В случае большей различия толщин соединяемых пластинок, большая деталь стачивается под углом в 15⁰, до толщины наименьшей детали. Механическая обработка делается по мере необходимости с 2-ух сторон. Режим сварки выбирают по детали с наименьшей шириной.

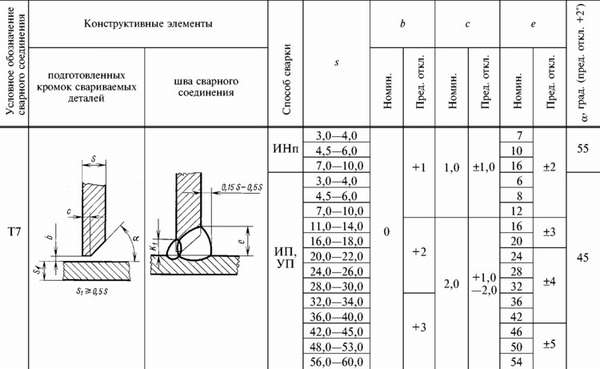

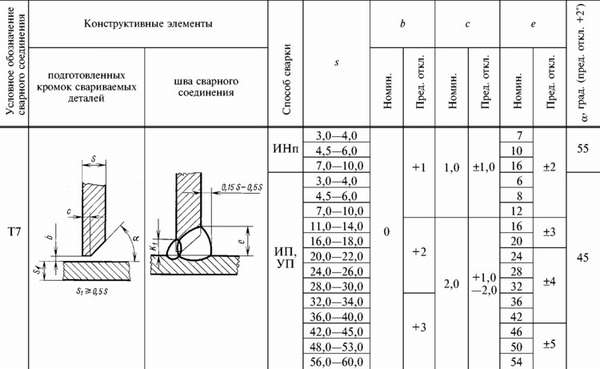

В угловых соединениях торец привариваемой пластинки может не разделываться и сварка делается с 2 сторон по обозначенной схеме. В этом случае допускается наличие зазора – b. Он возрастает пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Условные обозначения

Сварные швы по ГОСТ 5264-80 имеют обозначение на чертеже с указанием свойства соединения, разделки и варианта выполнения. Буквенно-числовое обозначение размещается на полке стрелки, которая показывает на шов. Расшифровка показывает:

- ГОСТ, по которому делается деталь.

- Буквенно-числовое обозначение.

- Метод сварки, аппарат.

- Катет.

- Для прерывающихся швов длина провариваемых участков.

На чертеже видимые швы прочерчиваются жирной линией, невидимые – пунктиром. На боковом изображении прорисовывается форма выступающей за границы поверхности соединенных частей части шва.

Буковка с числом – обозначение нрава стыка электродуговой сварки:

- соединенные встык, С1 – С25,

- торцами под углом, У1 – У10,

- тавровые , Т1 – Т11,

- нахлесточные и затратные, Н1 – Н3.

Для швов, производимых на полуавтоматах, в среде защитных газов и иными методами вид соединения обозначается теми же знаками. Отличие технологии сварки определяется цифрами и производится о иным нормативным документам. К примеру, если применяется защитный газ, указывается ГОСТ 14771-76.

В конце маркировки свойства соединения по мере необходимости устанавливают доп обозначения. Наклонная линия охарактеризовывает прерывающийся шов стыкового соединения. Z ставят на тавровый стык и затратное соединение с шахматным расположением провариваемых отрезков.

Металлоконструкция имеет по контуру замкнутые, незамкнутые соединения. Они обозначаются кругом и квадратом без одной стороны. Марка свариваемого материала может указываться в маркировке либо технологической карте.

Предел текучести

Свойство сварного стыка определяется зрительным осмотром и исследованием на макро и микро-структуру, механические характеристики. Сталь имеет собственный предел текучести – перегрузка, при которой начинается деформация. Контроль осуществляется разрушающим способом. Вырезают фрагмент шва с сплавом, который он соединяет. Инспектируют механические свойства сплава шва и сваренных частей на растяжение, извив и остальные характеристики.

Крепкость и предел текучести шва не должны превосходить подобные характеристики основного сплава. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают маленькие кубики, со сторонами по 10 мм. Опосля шлифовки и травления кислотой на их структуру зерна и микротрещины, образованные при растяжении на предел текучести.

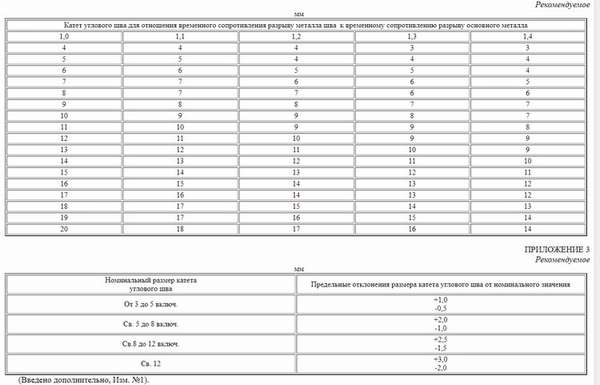

Малый катет условного шва

При сваривании двутаврового соединения, катет берется по меньшему размеру вписанного треугольника. Поверхность наплавленного сплава может иметь выпуклую и вогнутую форму. Кривая не обязана отклоняться от прямой полосы наиболее чем на 30%.

Малое значение катета относительно наиболее толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и выше этого значения.

К узкой детали, катет не должен превосходить 1,2 ее толщины.

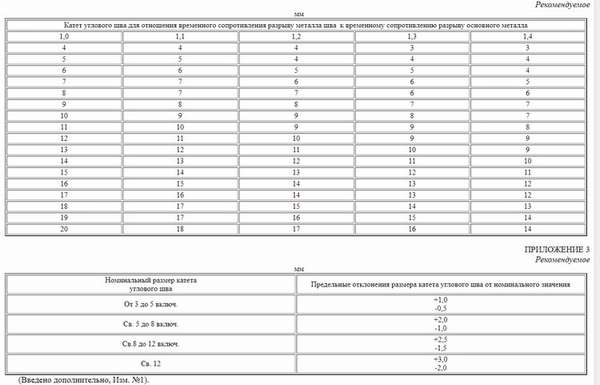

Таблица зависимости катета от сопротивления.

Катет углового шва для дела временного сопротивления

ГОСТ 5264-80 на крайних страничках имеет приложение – таблицу зависимости размера катета к размеру временного сопротивления сплава соединения и детали. По ней спецы подбирают нужное значение катета при данных величинах сопротивления разрыва материала стыка и сплава соединяемых деталей.

ГОСТ 15878-79 на сварные соединения при контактной сварке

Обозначение сварного контактного соединения на чертежах.

Муниципальная стандартизация тщательно обрисовывает подобные элементы с указанием допустимых размеров и обозначений:

- кромки — это края детали, которые соединяются во время сварки;

- зазоры — расстояние меж кромками, обозначаются литерой b;

- притупление — нескошенный торец кромки, c;

- угол скоса — это острый угол меж кромкой и торцом, β;

- аналогичный параметр меж скошенными кромками — угол разделки, a;

- ширина шовного соединения на чертеже обозначается буковкой e;

- катет шва — литера k;

- толщина — обозначается t у стыкового и α углового шва.

Все конструктивные элементы сварочных соединений в справочниках называются как геометрические характеристики, полный список размеров и их обозначений приводится в ГОСТ 15878-79 КТ (Компьютерная томография — метод неразрушающего послойного исследования внутренней структуры объекта)-5.

Нахлестка

Таковой вид соединения нередко используют при точечной контактного вида сварке, если использовать другую технологию, то получим большенный расход материала и рабочего времени, а шов придётся проваривать с каждой стороны. Разделка кромок не делается, но они аккуратненько обрезаются, чтоб исключить возникновение заусенцев при механическом разделении либо наплывов при использовании газового резака. Торцы и прилегающая поверхность на расстоянии 20 мм от края зачищаются до блеска и обезжириваются.

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны главные виды контактных методик сварки, также остальные способы, некие из которых мы разглядим подробнее.

Точечная

Этот сварки способом маленького по размерам контакта применяется в почти всех сферах людской деятельности: от строительства и до производства самолётов и ракет. К примеру, при разработке крепкой обшивки современных лайнеров из алюминия и его сплавов на корпусе размещены миллионы точечных сварных объектов, которые и образуют крепкое соединение.

Принцип деяния аппаратов точечной сварки максимально прост — сплав в месте соединения одномоментно разогревается до температуры плавления с одновременным мощным сжатием с обеих сторон в итоге выходит крепкий и опрятный шов, выдерживающий любые перегрузки и колебания. Данный способ дозволяет уменьшить до минимума время соединения металлов в одно целое. Применяется таковая методика для крепкого соединения листового материала и железных стержней сваркой встык.

Рельефная

Контактная сварка ГОСТ 15878-79 — это разновидность точечной методики, когда нужно соединить конструкции со сложным рельефом кромок. На практике применяется много разновидностей этого вида сварки, а более распространённой считается соединение листов внахлёст, которое осуществляется при помощи рельефов разной конфигурации. К примеру, сферические поверхности со сложными выпуклостями, которые в итоге соединения образуют круглую форму.

Во время внедрения рельефной методики происходит пластическая деформация свариваемого материала, что типично для критерий, содействующих формировке надёжного соединения, опосля окончательного затвердевания.

Шовная

Применяется для сотворения прямых и непрерывных швов — машинка создаёт серию точек, на которые потом накладываются подобные точки. В итоге таковой интенсивной атаки и создается крепкое соединение, которое вполне соответствует требованиям ГОСТ. Используются три вида методик:

- Непрерывный вариант. Создаётся ровненький шов при неизменном механическом действии роликов на соединяемые поверхности и непрерывной подаче электронного потенциала. Такие аппараты работают очень отлично, но склонны к перегреву, а ролики из-за больших нагрузок стремительно выходят из строя — стираются контактные поверхности. Требуется подготовительная обработка соединяемых деталей.

- При шаговом способе роликовый механизм повсевременно контактирует с поверхностью сварки и давит на деталь, которая {перемещается} прерывисто, что дозволяет избежать негативного действия перегрева и следующей деформации.

- Прерывающаяся линия свойственна внедрением пульсирующих импульсов. Заготовка находится в неизменном движении меж 2-мя прижимающими роликами, а точки повсевременно перекрывают друг дружку образуя герметичный шов..

3-ий вариант употребляется почаще и пользуется большей популярностью, чем два прошлых.

Конденсаторная

ГОСТ на конденсаторную сварку просто можно отыскать в списке соответственных документов, а подобная разработка была разработана ещё сначала прошедшего века и за время использования не перетерпела существенных конфигураций, зарекомендовав себя надёжным и обычным методом соединения металлов. Сварочный агрегат имеет ординарную систему, на электросеть оказывается маленькая перегрузка, а производительность при всем этом достаточно высочайшая.

Сущность процесса идентична с контактной сваркой, лишь тут подача тока происходит импульсно и массивно, для что употребляются массивные конденсаторы, отличающиеся большенный ёмкостью.

Схематическое изображение конденсаторной сварки.

Как действует разработка

Способ основывается на крепком скреплении деталей 2 проводниками, на которые подается электронный импульс. Таковой процесс содействует созданию дуги, расплавляющей сплав. Опосля импульса наблюдается сжатие объектов под перегрузкой.

Процесс сварки протекает так:

- конденсаторы копят необходимое количество энергии, подаваемой через первичную цепь;

- электрод контактирует с сплавом, передавая ему поток частиц, содействующих нагреванию и расплавлению;

- импульс подается повторно, формируется последующая точка соединения.

Разработка конденсаторной сварки.

Способ эффективен при работе с элементами шириной не наиболее 1,5 мм.

Система блока

За фиксацию и перемещение стержней отвечает контактный узел. Система обычного блока предполагает крепление ручного эталона. Наиболее сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая система припоминает тиски. Тут фиксируют маленький узкий прут из меди. Он должен свободно передвигаться в вертикальной плоскости. Потому в высшей части устанавливают винтообразной регулятор, меняющий давление.

Подвижную площадку и основание энергоблока изолируют друг от друга. Для удобства работы аппарат пичкают фонарем.

Индивидуальности точечного способа

При использовании этого метода сварочный процесс содержит в себе последующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сравнение частей. Детали устанавливают меж контактами, фиксируют ими же.

- Пуск аппарата при помощи клавиши. Сформировывают первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электронного импульса, соединение деталей в последующей точке. Работу продолжают до получения подходящего результата.

Точечная сварка – это высокотехнологический способ заваривания деталей.

Самодельные аппараты и схемы

Изготовленные своими руками устройства нередко используются в домашних мастерских. Для проведения работ довольно помещения малой площади.

Советуем к чтению Аспекты использования газовой сварки

Для сборки устройств используют 2 вида схем:

- Ординарную. Аппарат способен соединять элементы шириной не наиболее 0,5 мм. В остальных вариантах он не совладевает с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип деяния основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, иной – с обрабатываемой заготовкой.

- Сложную. Электронная цепь включает огромное количество многофункциональных частей. Для сборки будет нужно много времени и материалов. Готовый аппарат дозволяет сваривать детали шириной 1-1,5 мм.

Обозначение на чертежах

Сварщик должен читать чертёж, как говорится с листа — от этого зависит правильное выполнение сварочных работ. Все виды сварки указываются на чертежах согласно требованиям ГОСТ, где прописаны виды обозначений, к примеру:

- сплошная линия — это видимый шов;

- пунктир — это невидимая часть шва;

- контуры с указанием числа — это мультислойные конструкции.

Выносные стрелки указывают четкое пространство проведения сварочных работ, а тип сварки указывается буквенными знаками, к примеру, контактная сварка ГОСТ 15878-79 на чертежах обозначается так — Кт либо КТ (Компьютерная томография — метод неразрушающего послойного исследования внутренней структуры объекта). Не считая этого, используются обозначения, обозначенные в таблице:

| Сварной угол | Литера | Доп сведения |

| Стыковой | С | тип шва плюс тип сварки |

| Угловой | У | шов + катет угла + точка шва + тип сварки |

| Тавровый | Е | шов + катет угла + тип сварки |

| Внахлёст | Н | поперечник сварной точки, ширина сварки роликового пита |

И. Р. Николаевкий, образование: институт, специальность: мастер-сварщик, опыт работы с 2001 года: «Юные исполнители должны разбираться в обозначениях, приведённых в ГОСТ, чтоб верно делать порученные виды сварки и не допускать ошибок, плохо влияющих на свойство и надёжность сварного соединения».

{Инструкция} по проведению конденсаторной сварки

Перед началом работы нужно изучить главные этапы работы, ознакомиться с техникой сохранности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают последующие правила:

- Не употребляют незаземленные устройства.

- Перед началом работы инспектируют состояние корпуса устройства. Если он поврежден, увеличивается риск получения электротравмы.

- Работают с устройством можно лишь сухими руками. На наличие воды стоит проверить и окружающее мастера место.

- Инспектируют наличие на сварочном посту клавиши аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают особый костюмчик. Варить в одежке из синтетических тканей запрещено.

- При смене стержня либо установке деталей употребляют очки и рукавицы, защищающие от термического действия.

- Рабочую зону огораживают экраном. Это предутверждает появление пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают около легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают неизменное проветривание.

- При возникновении каких-то заморочек сварку приостанавливают, оборудование отключают от сети.

Советуем к чтению Что такое прохладная сварка и как ею воспользоваться

Конденсаторная сварка – это резвый метод отменно соединить две железные детали.

На общем примере

Метод действий при конденсаторной сварке содержит в себе последующие этапы:

- Подготовку соединяемых деталей. Убирают следы коррозии и пыль, обезжиривают поверхности.

- Сравнение заготовок. Элементы крепко фиксируют в избранном положении.

- Размещение деталей меж стержнями.

- Подведение контактов.

- Пуск сварочной установки, подачу краткосрочного импульса подходящей мощности.

- Возврат электродов в начальное положение.

- Извлечение деталей, оценку свойства сварного соединения.

По мере необходимости в процессе сварки положение частей меняют, продолжают работу этим же методом.

Работа со шпильками

Привариваемый элемент устанавливают меж стержнями. Подносят шпильку к главный детали, настраивают аппарат. Опосля подачи импульса ножка крепежного элемента расплавляется вкупе с поверхностью основания. Опосля остывания сплава выходит долговременный шов.

Приварка шпилек считается в сварочном деле одним из самых трудозатратных и сложных действий.

Приварка гаек

Для присоединения крепежа к листовому сплаву подают мощнейший импульс продолжительностью до 5 миллисекунд. Нижняя часть гайки плавится вкупе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Выходит крепкое соединение. Способ подступает для приваривания крепежа к листам шириной наиболее 5 мм.

Сварка внахлест (внахлестку; сварка нахлесточных соединений) представляет собой таковой сварочный процесс, при котором соединяются два (может быть и большее их количество) листа методом полного или частичного наложения 1-го на иной.

Мы попытаемся отдать полный и исчерпающий ответ, на эти обозначенные вопросцы:

- Как конкретно осуществляется таковая сварка?

- В которых областях она в главном применяется?

- Как верно приготовить поверхность к грядущей работе?

Основное преимущество, такового вида сварки, это опрятный вид

Формы поперечного сечения

В разрезе сварного стыка отлично видна его форма. Сплав электрода либо присадки, вкупе с расплавленными кромками образует конус, расширяющийся к верху. Боковые границы отчасти повторяют форму разделки кромок, но проходят дугообразными линиями по основному сплаву.

С оборотной стороны корневой шов мало выступает за плоскость соединяемых деталей, образуя дугу. Внедрение подкладок не дозволяет сплаву из сварочной ванны вытекать. Сплав с оборотной стороны соединения не вытекает, образует ровненькую поверхность с плоскостями соединяемых деталей. Кромка перекрывается линией стыка.

Швы, производимые ручной дуговой сваркой по ГОСТ 5264-80 делятся на типы по расположению состыковываемых частей. В нормативном документе выделяют соединения:

- стыковое;

- угловое;

- внахлест;

- внакладку.

Соединение встык считается традиционным и встречается почаще остальных видов. Оно соединяет – состыковывает торцы деталей, листов и труб. Соединение выходит крепким, выдерживает перегрузки на растяжение, кручение, извив. В итоге стыковой сварки один элемент детали плавненько перетекает в иной, продолжает его.

Применяется стыковое соединение почаще всего, когда прокладывается трубопровод, создаются габаритные плоские детали, типа площадок. Толщина соединяемых частей быть может схожей и разной. Зависимо от толщины материала производится разделка кромок. Швы ручной сваркой производятся в один и несколько слоев.

Угловой стык сумеет иметь обоюдное размещение под 90⁰, также острый и тупой угол меж соединяемыми элементами.

Форма кромок

Для листового материала, толщина которого наименее 4 мм, сварка ГОСТ 5264-80 делается без зачистки кромок. Удаляются с соединяемых торцов грязюка, окалина, заусенцы. Лист таковой же толщины сваривается с отбортовкой либо с подкладками.

Пластинка шириной до 60 мм сваривается разделкой одной либо обеих кромок. Разделка имеет прямолинейную форму и делается с одной и обеих сторон, зависимо от наложения шва. При сварке с одной стороны для формирования корня соединения используются съемные накладки.

Для пластинок наиболее 60 мм сварные швы ГОСТ 5264-80 производятся с криволинейным скосом под многослойную сварку. Обоесторонняя разделка кромок может производиться схожей с обеих сторон в форме буковкы V, Что в сечении смотрится как Х. Либо делается криволинейная ассиметричная разделка, с нижней стороны меньше.

Индивидуальности сварочного соединения внахлест

Большая часть металлоконструкций создается методом сварки. Таковой метод помогает повысить надежность и крепкость объекта.

Одним из типов сварочных швов является нахлесточное соединение. Оно характеризуется малой чувствительностью к ошибкам при работе. Шов могут выполнить начинающие сварщики. В главном металлоконструкции создаются методом сварки.

Что такое сварка внахлест

При формировании такового соединения листовые детали располагают параллельно. Край одной заготовки отчасти перекрывает кромку иной. Метод используют для сварки листов высотой 4-8 мм.

Размер нахлеста должен слегка превосходить суммарную толщину деталей. Поверхности при выполнении нахлесточного шва не требуют сложной подготовки. Довольно зачистки кромок. Листы проваривают с 2 сторон, что исключает возможность проникания воды в зазор.

При сварке внахлест заготовки крепко стягивают. Соединение делают косым, боковым, лобовым либо комбинированным методами. Пореже используют заклепочные либо прорезные швы.

Нахлесточные соединения.

Во 2-м случае прожигают отверстия в детали, расположенной сверху. Опосля этого сформировывают круговой шов. При заклепочном соединении электрод ведут по периметру прорези в пластинке.

Когда применяется соединение внахлест

Употребляют при работе с громоздкими деталями, перемещать которые с подходящей точностью нереально. Соединение внахлест недозволено использовать при сварке заготовок, подвергающихся воздействию переменных нагрузок.

Лобовые швы уместны при работе с листовыми конструкциями: обшивкой, емкостями, сосудами. Фланговые соединения предусмотрены для производства профильных объектов: стропил, колонн, мачт, подкрановых ферм. Швы с пазами и отверстиями употребляются для прикрепления настила к опорам.

Технологические требования

При формировании нахлесточного сварного соединения соблюдают последующие нормы:

- Согласно русским эталонам, внахлест можно укладывать арматурные пруты поперечником не наиболее 2,5 см.

- При работе учитывают характеристики электродов. Стержень поперечником 4-5 мм подойдет для сварки деталей шириной 4-5 см.

- Нахлесточные швы делают ручным либо автоматическим аппаратом. Используют контактные, ванно-шовные либо электродуговые технологии.

- Соединение сформировывают длинноватыми швами. Но допустимо применение точечной сварки.

Нахлесточные соединения делают ручным либо автоматическим аппаратом.

Разновидности соединений

Есть 4 главных вида швов: одно- либо двухсторонние, со скосом кромок либо без такого.

Однобокое

В этом случае проваривают лишь 1 сторону шва. Соединение применяется при разработке конструкций, эксплуатирующихся в обычных критериях с минимальными перегрузками.

Двухстороннее

Соединение проваривают с обеих сторон. Этот тип швов считается наиболее всераспространенным. Он различается завышенной прочностью и надежностью, может применяться при работе с конструкциями, испытывающими увеличенные перегрузки.

Со скошенными кромками

В этом случае часть краев срезают под необходимым углом, величина которого подбирается с учетом толщины детали. Это содействует наилучшему провару соединения.

Без скоса кромок

Способ употребляется при работе с тонкими металлическими листами. Нужно довольно глубочайшее залегание соединения.

Разновидности нахлесточных соединений.

Плюсы и минусы

К положительным качествам нахлесточного сварного соединения относятся:

- простота формирования;

- необязательность серьезного соблюдения характеристик и размеров (незначимые погрешности не очень влияют на свойство сварки);

- завышенная крепкость соединения на разрыв;

- низкая стоимость процесса.

Недочетами рассматриваемого метода сварки числятся:

- непереносимость динамических нагрузок (по этому качеству нахлесточные соединения уступают стыковым);

- необходимость усиления швов при работе с некими типами конструкций;

- узенькая специализация соединений (сварка внахлест изредка употребляется при строительстве каркасов либо разработке устройств).

Индивидуальности нахлесточного соединения

При сварке сиим методом учитывают, что:

- Нахлесточный шов делают методом перекрытия поверхности одной детали частью иной. В обычных критериях сварку делают по нижнему краю заготовки. Для увеличения стойкости к излому сформировывают вспомогательные швы в высшей части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва используют доп процедуры. По способности нижний край прогревают и сгибают, опосля что возвращают в прежнее состояние. Процедура увеличивает связь, но может усугублять характеристики металлов. Разогрев и загиб могут употребляться не для всех видов свариваемых деталей.

Нахлесточное соединение.

Характеристики сварочного аппарата

Верная настройка агрегата увеличивает свойство шва. Рекомендованные характеристики работы аппарата можно изучить при помощи таблицы.

| Толщина заготовки, мм | Сила сварочного тока, А | Поперечник электрода, мм |

| 1 | 25-40 | 1,5 |

| 2 | 60-70 | 2 |

| 3 | 90-140 | 4 |

| 4 | 120-160 | 4 |

| 5 | 150-180 | 4 |

| 6 | 160-220 | 4 |

| 7 | 220-300 | 5 |

| 8 | 280-340 | 5 |

| наиболее 10 | от 400 | 5 |

Выбор электродов

При отсутствии разделанных краев размер стержня выбирают по обозначенной выше таблице. При срезании кромок корневой сварной шов сформировывают при помощи электрода поперечником 2-4 мм. Внедрение наиболее толстых стержней не нужно. Это содействует появлению изъянов: непроваров, шлаковых включений.

Верхние слои соединения накладывают стержнем поперечником 4 мм. Если толщина заготовок превосходит 1,2 см, может быть применение электрода поперечником 5 мм.

Нрав шва

В документе на сварку ручную по ГОСТ 5264-80 определен нрав шва как:

- однобокий;

- обоесторонний.

Стыковое однобокое соединение производится по разным технологиям образования корневого шва. Однобокие соединения делятся:

- вольные;

- на подкладке;

- замковый.

Угловые, тавровые и нахлесточные соединения не имеют вариантов выполнения корневого шва. Они могут навариваться с одной либо 2-ух сторон.

Различают монтажный и главный сварочный шов. 1-ый нужен для временного удержания металлической детали в определенном положении. Опосля того, как вся арматура будет сварена, монтажное соединение убирают механическим методом

Предел текучести

Свойство сварного стыка определяется зрительным осмотром и исследованием на макро и микро-структуру, механические характеристики. Сталь имеет собственный предел текучести – перегрузка, при которой начинается деформация. Контроль осуществляется разрушающим способом. Вырезают фрагмент шва с сплавом, который он соединяет. Инспектируют механические свойства сплава шва и сваренных частей на растяжение, извив и остальные характеристики.

Крепкость и предел текучести шва не должны превосходить подобные характеристики основного сплава. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают маленькие кубики, со сторонами по 10 мм. Опосля шлифовки и травления кислотой на их структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Малый катет условного шва

При сваривании двутаврового соединения, катет берется по меньшему размеру вписанного треугольника. Поверхность наплавленного сплава может иметь выпуклую и вогнутую форму. Кривая не обязана отклоняться от прямой полосы наиболее чем на 30%.

Малое значение катета относительно наиболее толстого элемента определяется по таблице, исходя из текучести стали. Значения делятся на предел текучести до 400 Мпа и выше этого значения.

К узкой детали, катет не должен превосходить 1,2 ее толщины.

Таблица зависимости катета от сопротивления.