Предпосылки появления напряжений и деформаций

Одним из параметров сплава является изменение размера под действием температур. Под действием высочайшей температуры сплав расширяется. Как очень он расшириться зависит от температуры нагрева и коэффициента линейного расширения материала.

- Систематизация напряжений и деформаций

- Предпосылки возникновения напряжений и деформаций

- Структурные преобразования

- Неравномерное нагревание

- Литейная усадка

- Способы противодействия напряжениям и деформациям

- Подготовительный и сопроводительный обогрев

- Назад ступенчатый порядок наложения швов

- Проковка швов

- Уравновешивание деформаций

- Создание оборотных деформаций

- Твердое крепление деталей

- Тепловая обработка

Деформации и напряжения могут быть вызваны не только лишь действием наружных сил. Есть так званые собственные напряжения и деформации, которые находятся в сплаве даже без действия на него. Собственные напряжения могут быть реактивными и остаточными. Остаточные напряжения возникают в итоге местной пластичной деформации и остаются у изделия опосля сварки. Реактивными именуют напряжения возникшие во время сварки агрессивно закрепленной конструкции.

Систематизация напряжений и деформаций

Зависимо от предпосылки появления собственные напряжения делят на:

- термо напряжения — возникают в следствии неравномерного распределения температуры во время сварки;

- структурные напряжения — возникают в следствии преобразования структуры во время нагревания выше критичной температуры.

Зависимо от времени существования собственные напряжения бывают:

- временные — есть при определенных фазовых преобразованиях и исчезают при охлаждении;

- остаточные — остаются даже опосля исчезновения обстоятельств их образования.

Зависимо от площади деяния различают три вида напряжений:

- напряжения которые действуют в размерах конструкции;

- напряжения которые действуют в рамках зернышек сплава;

- напряжения которые есть в кристаллической сетке сплава.

По направлению деяния напряжения и деформации бывают:

- продольные — вдоль оси сварочного шва;

- поперечные — направленны перпендикулярно оси шва.

По виду напряженного состояния напряжения бывают:

- линейные — действуют в одном направлении;

- плоскостные — действуют в 2-ух направлениях;

- большие — действуют в 3-х направлениях.

Напряжения также могут быть сдавливающими и растягивающими.

Деформацию именуют общей если она изменяет размер всего изделия, и местной — если она изменяет часть изделия.

Деформации могут быть пластичными и упругими. Если система восстанавливает свою форму и размер опосля сварки, то таковая деформация именуется упругой, а если не восстанавливается — пластичной.

Во время выполнения сварки конструкций появляются напряжения и деформации. Напряжение которое превосходит границы текучести метала приводит к возникновению пластических деформаций, которые изменяют размеры и форму конструкции. Напряжения превосходящие границу прочности приводит к возникновению в трещинок.

Предпосылки возникновения напряжений и деформаций

Структурные преобразования

При сварке легированных и высокоуглеродистых сталей нередко появляются структурные преобразования в сплаве — изменяются размеры и размещение зернышек сплава при охлаждении. Потому изменяется начальный размер сплава и появляются внутренние напряжения.

Неравномерное нагревание

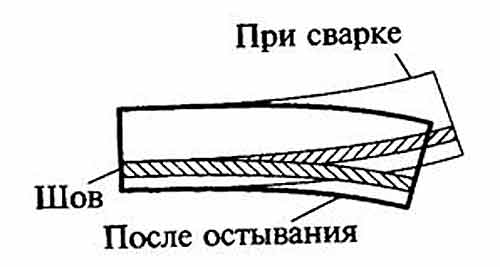

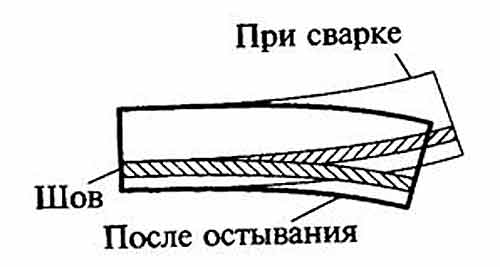

Рис. Неравномерный нагрев сплава

При нагревании сплава агрессивно связанного с прохладным сплавом создаются сдавливающие и растягивающие напряжения. Это соединено с конфигурацией размеров размеров сплава при нагревании.

Литейная усадка

Литейная усадка расплавленного сплава сопровождается уменьшением размера сплава при его кристаллизации. Потому что расплавленный сплав связан с главным в под действием литейной усадки появляются продольные и поперечные напряжения.

Рис. Деформации от поперечной усадки

Рис. Деформации от продольной усадки

Способы противодействия напряжениям и деформациям

Подготовительный и сопроводительный обогрев

Подготовительный и сопроводительный обогрев сталей улучшает механические свойства шва и прилегающей зоны, уменьшает пластические деформации и остаточные напряжения. Употребляют для сталей склонных к закалке и образованию кристаллизационных трещинок.

Назад ступенчатый порядок наложения швов

Рис. Назад ступенчатый порядок наложения швов

Длинноватые швы (выше 1000 мм) разбиваются на участки по 100-150 мм и любой из их ведется в направлении оборотном направлению сварки. Используя назад ступенчатый порядок наложения швов можно достигнуть наиболее равномерного нагревания сплава в сопоставлении с поочередным наложением. Равномерное нагревание сплава существенно уменьшает деформации.

Проковка швов

Проковывать можно как подогретый так и прохладный сплав. При ударе сплав разжимается в различные стороны, что уменьшает растягивающие напряжения. Сварочные швы на сплаве склонному к образованию закалочных структур не проковывают.

Уравновешивание деформаций

Метод заключается в выборе такового порядка наложения швов при котором любой последующий шов делает деформацию противодействующую предшествующему. К примеру, поочередное наложение слоев при сварке двухсторонних соединений.

Создание оборотных деформаций

Детали собирают под сварку вначале под определенным углом. Когда во время сварки детали сближаются друг к другу деформация миниатюризируется.

Твердое крепление деталей

Для этого употребляют твердое закрепление деталей в кондукторах. Детали находятся закрепленными всегда сварки, вынимают их опосля остывания. Недочетом является возможность появления внутренних напряжений.

Тепловая обработка

Тепловая обработка отлично влияет на характеристики шва и околошовной зоны, понижает внутренние напряжения и сглаживают структуру шва.

Приемы, дозволяющие снять напряжение сплава опосля сварки

Сварка

Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — мгновенно греются до состояния плавления и активно остывают. Вследствие таковых действий сплав поначалу начинает расширяться. Он оказывает действие на наиблежайшие зоны, имеющие совершенно другую температуру. Воздействие расширяющейся стали будет выше, чем меньше теплопроводимость сплава. В итоге возникает массивные напряжения, приводящие к деформации материала. Они плохо влияют на итог работы, потому нужно осознавать, каким образом снять напряжение сплава опосля сварки.

Остаточные напряжения

В сплаве напряжения появляются во время сварки и по окончанию процесса. В крайнем случае они формируются по мере остывания детали и называются остаточными. Такие напряжения фактически во всех конструкционных материалах находятся в течение всего эксплуатационного периода. Они представляют самую большую опасность для изделий, потому что являются предпосылкой конфигурации габаритов и формы деталей. Потому так принципиально снять напряжение в сплаве опосля сварки. Это дозволит исключить возможность конфигурации наружного вида изделия и уменьшить степень понижения его эксплуатационных черт. Если же остаточные напряжения в материале очень огромные, то существует возможность, что деталь нереально будет применять.

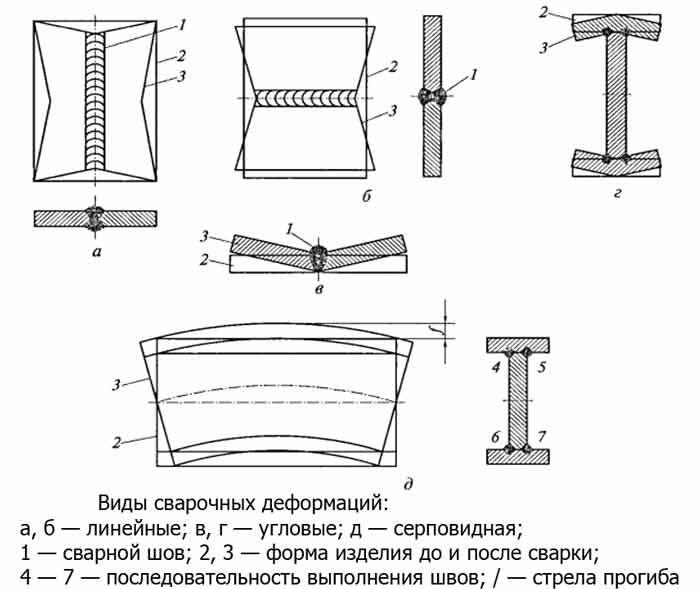

Формоизменение изделий, сделанных при помощи сварки, происходит из-за перемещения соединенных частей, потому что в каждой точке сплава возникают деформации. Есть некоторое количество видов конфигурации формы:

- продольные укорочения, образующиеся в итоге усадки в одноименном направлении;

- извив плоскости;

- поперечные укорочения; возникающие тоже в итоге усадки в соответственном направлении;

- угловые деформации, когда производятся тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редчайших вариантах происходит закручивание балок).

Чтоб избежать конфигурации формы изделия хоть какого типа необходимо непосредственно знать, как снять напряжение в сплаве опосля сварки. Существует несколько методов. Приемы используются сразу либо по отдельности.

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. Опосля выдержки температуры, длящейся 2-3 минутки на 1 мм толщины стали, деталь охлаждается.

Понижение температуры изделия проводят медлительно. Это дозволяет избежать повторного образования напряжения. Высокоскоростной параметр зависит от состава сплава. Он миниатюризируется с повышением в сплаве частей, влияющих на его закалку.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося меж сварным швом и главным сплавом. Процесс производится неплавящимся электродным стержнем в аргоновой среде. Такое действие дозволяет избавиться от напряжений в переходной зоне. Но в предстоящем происходит кристаллизация, в итоге которой они опять возникают. Величина вновь показавшихся напряжений значительно меньше исходных значений. Разница добивается 70%.

Совет! Используя таковой прием можно не только лишь уменьшить напряжение, да и получить плавный переход на участке, размещенным меж швом и сплавом конструкции. Благодаря этому у металлоконструкции увеличивается прочностная черта.

Проковка сварочного шва

Технологическая операция проводится с целью сотворения доп деформаций. Они разрешают вполне избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превосходит 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В остальных вариантах процесс не производится, потому что существует риск возникновения надрывов.

Операция проводится ручным способом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено использовать пневматический молоток. Когда осуществляется проковка мультислойных сочленений, мероприятие не проводится для 1-го и крайнего слоя, потому что существует большая возможность образование трещинок. Метод дозволяет избавиться от напряженного состояния во время устранения изъянов и при разработке замыкающего сочленения.

Механическая правка шва

Сваривая сплав шириной до 3 мм, правка осуществляется ручным методом при использовании молотка. Для стали, имеющей огромную толщину, применяется пресс. Механическая правка употребляется очень изредка. Заместо нее почаще используют тепловой метод.

Индивидуальностью механической правки является возникновение на сплаве налета. У обработанного участка растет текучесть, и понижается пластичность сплава. Конфигурации параметров стали приводят к уменьшению прочности конструкции.

Тепловая правка

Этот способ предполагает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Потом происходит резвое расширение сплава. Но рядом расположенные слои не дают сплаву расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит остывание, за ранее подогретый участок начинает сжиматься. В итоге деформация вполне либо отчасти устраняется.

Зная, как снять напряжение сплава опосля сварки, получится уменьшить возможность понижения прочности сварных конструкций. Это в особенности принципиально в критериях, которые содействуют возникновению хрупкого разрушения шва. Используя вышеперечисленные способы, удается избежать изъянов при эксплуатации сварной металлоконструкции.

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно соединено с несоблюдением технологических требований. Такие соединения ненадежны, потому что на швах могут показаться трещинкы, снижающие крепкость. Опосля деформации при сварке геометрические характеристики могут поменяться так, что система будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это действия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего деяния;

- изгибающего;

- вращающего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сходу опосля окончания сварочных работ, а во время эксплуатации из-за роста перегрузки. В наилучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится система.

Сварочные напряжения ― это действия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Предпосылки появления

Предпосылки образования деформаций и напряжений при сварке разделяются на главные и побочные группы. К первым относят те, которые появляются во время сварки, потому неминуемы. 2-ые необходимо предотвращать.

Главные предпосылки появляются как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Наиболее жаркий сплав расширяется больше чем прохладный, потому меж слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом термического расширения. Чем больше эти значения, тем выше возможность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении опосля сварки сплав перебегает из водянистой фазы в жесткое состояние, размер миниатюризируется. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль либо поперек шва. Продольное действие изменяет длину соединения, а поперечное содействует образованию угловой деформации.

- Структурных конфигураций. При сварке высокоуглеродистой либо легированной стали с огромным нагревом происходит процесс закаливания с конфигурацией размера и коэффициента термического расширения. Это явление делает напряжения, приводящие к образованию трещинок снутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные конфигурации так малы, что не оказывают существенного воздействия на свойство сварных соединений.

К побочным причинам причисляют:

- неверный выбор электродов либо режимов сварки, плохая подготовка деталей перед сваркой, остальные нарушения технологии;

- неправильный выбор вида швов либо маленькое расстояние меж ними, огромное количество точек пересечения соединений и остальные конструктивные ошибки;

- неопытность сварщиков.

Систематизация напряжений и деформаций

Зависимо от предпосылки образования напряжения называются термическими и структурными. 1-ые появляются во время нагрева/остывания, 2-ые появляются при структурной перестройке сплава. При сварке легированных либо высокоуглеродистых видов стали они появляются вместе.

По месту деяния напряжения находятся в границах конструкции, зернах, кристаллической сетке сплава. По виду напряженного состояния их именуют:

- линейными, с однобоким действием;

- плоскостными, действующими по двум фронтам;

- большими, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, именуют общей, а если меняются размеры и форма лишь одной либо нескольких деталей ― местной. По длительности существования действие временных сварочных деформаций проявляется лишь в процессе соединения деталей. Опосля остывания геометрические характеристики восстанавливаются. Остаточной именуют сварочную деформацию, которая остается постоянной опосля устранения предпосылки возникновения. Если геометрические характеристики восстанавливаются опосля окончания сварки, деформации называются упругими, если нет ― пластичными.

Как предупредить появление

Для понижения величины сварочных напряжений и деформаций при подготовке к работе спецы советуют:

- при проектировании делать расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтоб больше 3-х швов пересекались в одной точке;

- до этого чем приступить к сварке, проверить, нет ли отклонений величины зазоров на соединениях от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы используют последующие приемы:

- создавать на соединениях очаги доборной деформации с действием, обратным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым способом;

- подкладывать под соединения медные либо графитовые прокладки для понижения температуры сварочной зоны;

- примыкающие швы сваривать так, чтоб деформации компенсировали друг дружку;

- для сварки деталей из вязкого сплава использовать технологии, которые обеспечивают понижение величины остаточных явлений;

- созодать размер швов меньше, если это допускается критериями эксплуатации;

- по способности делать соединения с наименьшим числом проходов;

- при наложении обоесторонних швов слои наплавлять попеременно с каждой стороны;

- за ранее выгибать края заготовок в направлении, обратном действию деформации, когда сварка закончится, они возвратятся в начальное положение;

- не созодать много прихваток;

- для убыстрения сборки и понижения величины деформаций маленькие узлы сваривать в кондукторах.

Способы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. 1-ый метод используют в вариантах, когда требуется обеспечить высшую точность размеров. Местный либо общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, остывание.

Для механического снятия напряжений употребляют обработку проковкой, прокаткой, вибрацией, взрывом, чтоб сделать нагрузку с обратным знаком. Для жаркой и прохладной проковки употребляют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в спектре 10 — 120 Гц (единица частоты периодических процессов в Международной системе единиц СИ).

Методы снятия напряжений, минимизации деформаций и правки выбирают зависимо от размеров и формы деталей, трудности конструкции.

Способы устранения деформаций

Недостатки избавляют тепловым с местным либо общим нагревом, прохладным механическим, термомеханическим методами. Для правки тепловым способом с полным отжигом систему закрепляют в устройстве, которое делает давление на искривленный участок, потом нагревают в печи.

Метод локального нагрева основан на сжимании сплава при остывании. Для исправления изъянов искривленное пространство греют горелкой либо сварочной дугой. Потому что прилегающие участки остаются прохладными, зона нагрева не может существенно расшириться. Опосля остывания растянутый участок выпрямляется.

Тепловым методом выправляют любые виды деформаций, но при работе с тонкостенным сплавом следует учесть его индивидуальности:

- тепло при местном нагреве тонких железных листов стремительно распространяется по всей площади, потому величина усилия сжатия оказывается недостаточной для исправления недостатка;

- температура локального нагрева тонкостенного сплава не обязана превосходить 600 — 650⁰C, так как при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются наружными перегрузками в оборотном направлении. Недостатки избавляют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с обогревом растянутого участка до 700 — 800⁰C и наружного действия. Для выправления участков с огромным растяжением поначалу из избытков сплава прохладной рихтовкой сформировывают выступы в форме куполов. Потом по отдельности нагревают и резко охлаждают.

Методы снятия напряжений, минимизации деформаций и правки выбирают зависимо от размеров и формы деталей, трудности конструкции. При всем этом учитывают эффективность способа, трудозатратность, величину денежных издержек.

Связь деформации и напряжения при сварке — выкладываем по полочкам

Сварка обеспечивает самое крепкое и надежное соединение, если проведена верно. Но при нарушении технологии в конструкции появляются напряжения и деформации, вызванные сварочным действием. Искажается форма и размеры изделия, в итоге чего же оно не может делать свои функции.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это действия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего деяния;

- изгибающего;

- вращающего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сходу опосля окончания сварочных работ, а во время эксплуатации из-за роста перегрузки. В наилучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится система.

Приятная картина деформации сварного соединения при сварке и опосля остывания

Сварочные напряжения ― это действия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Общая информация

В тестах НАКС встречается задание из разряда «Какие из предложенных вариантов концентрируют в сварочных швах напряжение?». Предлагаются 3 варианта ответа:

- технические характеристики сплава;

- недостатки шва, вызванные сбоем технологии;

- нагрев при сваривании детали.

Рассматриваемая в это статье тема на прямую связана с решением данной задачки.

Основная причина завышенного уровня напряжения – это технологическая дефективность шва. Есть так же и остальные аспекты, которые ложатся в базу возникновения ненужного напряжения и деформирования.

Например, неправильное очертание швов. Но техно дефектность – основная причина трудности. Существует версия, что сущность трудности в сварочном нагреве, но это не так.

К техдефектам, повышающим напряжение, относят:

- шлаковые включения;

- трещинкы;

- не отменно проваренные участки;

- газовые пузырьки, скопившиеся в соединении шва.

Деформации при сварке создаются в точках технологической дефективности, ведь конкретно там напряжение превосходит допустимый уровень.

Нагрев сплава также имеет значение в возникновении напряжения и деформации, но, он не первоисточник.

Третьей предпосылкой появления деформации мастера именуют естественную усадку. Она происходит во время остывания, когда сплав из жидкообразного состояния перебегает в жесткое.

Это уменьшает размер сплава, что приводит к ненужным изменениям формы детали. Предпосылкой трудности почти всегда является некорректно проведенный процесс остывания.

Риск деформации увеличивается также, когда варится деталь конструкции завышенной трудности, где создается много различных швов. Тут принципиально отсутствие ошибок в техдокументации к детали, и верный расчет перегрузки на сплав.

Есть виды сварки, при которых нагрев сплава происходит неравномерно, и это тоже становится предпосылкой нехороший усадки, а означает, заморочек и вероятного появления деформации в дальнейшем. Потому нагревать сплав необходимо равномерно, а шов созодать равномерным.

Предпосылки проявления деформаций, напряжений материалов

При сварных работах соединяемые эталоны подвергаются действию довольно больших температур. Напряжения, деформации могут создаваться в последующих ситуациях:

- литейная усадка;

- нагревание материала на соединяемом участке осуществляется неравномерно;

- конфигурации структуры сплава при охлаждении опосля нагревания. Поначалу происходит деформация кристаллических зернышек, опосля — всей железной конструкции.

Литейная усадка

Данный процесс происходит из-за образования в поверхностных слоях сплава, которые конкретно касаются сварного шва, остаточных напряжений. Основная причина этого — уменьшение размера охлаждаемой сварной ванны. Происходит растягивание ближайших слоев сплава изделий. При наименьшем объеме ванны деформации, напряжения, формирующиеся в процессе ее затвердевания, тоже малы.

Нагревание/остывание делается неравномерно

В итоге неравномерного роста температуры сплава, в нем формируются напряжения термо, осуществляется изменение пластичности, прочностных черт. Если температура нагревания высочайшая, показатель теплопроводимости материала малый, тогда напряжения термо будут завышенными.

Деформации и напряжения при сварке формируются под действием термический энергии электротока. Главными причинами их появления является неравномерный разогрев материала, неверное остывание, усадка водянистого материала ванны, конфигурации структуры сплава на участке теплового действия, в соединительном шве.

Конфигурации структуры материала

Причинами данного процесса являются образования растягивающих/стягивающих напряжений. Подобные преобразования время от времени содействуют изменению размера соединяемого сплава. В процессе сварки образцов из сталей низкоуглеродистой группы, напряжения ерундовы, значительно не влияют на свойство сваривания. Довольно огромные деформации появляются в период сваривания образцов из сталей легированной группы с наличием углерода больше 0,35 процентов. В этом случае не исключено образование в сварочных швах жарких трещинок.

Функцию деформации сплава можно охарактеризовать:

- углом поворота;

- укорочениями, прогибами образцов;

- величинами точек шва;

- параметрами выхода из плоскости, образующей равновесие.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно быть может вызвано растягивающим, изгибающим, вращающим, сжимающим либо срезающим усилием.

Эти силы добиваются таковых величин, что в процессе использования напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Не считая этого происходит понижение противокоррозионных параметров, изменяются геометрические размеры и твердость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации именуют временными, а какие остаточными определяется просто. Временные возникают во время сваривания деталей, 2-ые возникают и остаются опосля окончания сварки и остывания конструкции.

Мероприятия, содействующие понижению деформаций

Достигнуть сокращения сварочных напряжений и уменьшения деформации при соединении железных образцов довольно трудно. Для этого необходимо решать последующие меры:

- За ранее до начала сварных работ, еще в процессе проектирования металлоконструкции, анализируются последствия взаимодействия металлов при выполнении сварочных работ. Если подобранные материалы не смешиваются вместе, для выполнения соединения нужно приложить огромные усилия, сварочная процедура просит доп вещественных вложений, можно подобрать иной сплав, уменьшить скорость выполнения шва, поменять систему, создать в ней малое число сварных швов.

- При конкретном проведении сварных работ необходимо верно организовать последовательность выполнения соединения деталей. Замыкающие швы конструкции должны выполняться в самую последнюю очередь. При выполнении сварки вручную, когда сварные швы довольно длинноватые, соединение нужно делать в ступенчатом порядке, и очень агрессивно скреплять меж собой узлы.

- Не считая этих мероприятий, конкретно перед началом выполнения соединения изделий, можно некординально разрушить их кромки в направлении, оборотном направлению предполагаемой деформации.

- Если за ранее соединяемые железные детали некординально подогреть, сварочные деформации сплава шва будут минимальными. Сварочное напряжение, на которое не направили внимания в период проведения сварочных работ, способно негативно воздействовать на твердость, крепкость соединяемой конструкции.

По окончании сварки непременно делается тепловой отпуск. Схожая процедура обеспечивает уменьшение остаточных напряжений, увеличивает пластические характеристики сварочного соединения.

Заключение

Сначала пути сварщика почти все волнуются, когда лицезреют в сделанных их руками деталях недостатки связанные с деформированием и напряжением сплава.

Но в освоении профессии новенькие постоянно совершают ошибки – это сущность пути обучения, исследования особенностей и аспектов сварки. С течением времени опыт скапливается, решения находятся резвее – даже до возникновения трудности.

При работе на больших заводах о недочетах выполненной задачки можно выяснить еще на стадии тестирования соединений.

Это поможет избежать критичных последствий и сделать лучше работу в дальнейшем. А чтение статей на подходящую тему помогает отыскивать решения появившихся заморочек.