Укрощение нержавеющей стали

Новейшие технологии резки помогают преодолеть трудности механической обработки

Нержавеющую сталь начали обрабатывать с начала 1900-х годов, но, и по сей денек этот процесс представляет трудности.

«Самая основная трудность состоит в том, что производители обычно обрабатывали нержавеющую сталь на малых скоростях, – отмечает Стив Джейсел, старший менеджер по продукции канадской компании Iscar Tools, расположенной в г. Оквилл. – Характеристики резания были не настолько агрессивны, как при обработке углеродистой и легированной марок стали, и производительность оставалась низкой. Сейчас компании отыскивают наиболее резвые и экономные методы увеличения производительности. Производители режущего инструмента часто слышат пожелания по повышению скорости, оптимизации контроля стружкоудаления, достижению лучшего свойства резки и сокращению общего времени на изготовка детали».

Механическая обработка нержавеющей стали связана с 3-мя главными неуввязками: стружкоудаление, деформационное упрочнение и ресурс режущей пластинки. В то же время необходимо держать в голове, что зависимо от содержания никеля и хрома разные виды нержавеющей стали могут иметь разную обрабатываемость.

Главными видами нержавеющей стали являются аустенитная, ферритная/мартенситная/дисперсионно-твердеющая и дуплексная (аустенинто-ферритная) сталь.

«Аустенитные сплавы владеют высочайшим содержанием никеля, что увеличивает их крепкость и возможность образования нароста на режущей кромке», – объясняет Курт Людкинг, менеджер по токарному инструменту компании Walter USA, г. Уокешо, США (Соединённые Штаты Америки — государство в Северной Америке). «В ферритных/мартенситных/дисперсионно-твердеющих марках стали содержание никеля ниже, а хрома – выше. Благодаря завышенному содержанию хрома данные сплавы различаются прочностью и большей абразивностью, что вызывает резвый и интенсивный износ режущей пластинки».

«Наиболее высоколегированные дуплексные марки стали достаточно тяжело обрабатывать, – добавляет Кевин Бертон, спец по продукции канадского подразделения Sandvik Coromant, размещенного в г. Миссиссога, – в особенности в плане тепловыделения, усилия реза и стружкоудаления». По словам Бертона, всераспространенными механизмами износа являются износ по задней поверхности и лункообразование, пластическая деформация, выкрашивание режущей кромки и образование проточин.

Выбор инструмента для работы по нержавеющей стали также зависит от сферы внедрения, как утверждает Алекс Ливингстон, менеджер по продукции Tungaloy Americas, г. Брантфорд, Канада. «Некие процессы включают переход от прерывающегося точения к непрерывному, и в любом случае могут потребоваться разные виды стружколомов и резцов из разных материалов. Действенная обработка нержавеющей стали обеспечивается за счет твердого крепления резца, так как твердость – залог производительности инструмента».

Всераспространенной неувязкой является внедрение инструмента, не созданного для нержавеющей стали. «Люди часто употребляют неподходящие композиции материалов и геометрии, – объясняет Чед Миллер, менеджер по токарному инструменту американской компании Seco Tools, расположенной в г. Трой. – Есть материалы и стружколомы, специально разработанные для токарной обработки нержавеющей стали. Они решают главные задачи, связанные с обработкой данного сплава, такие как деформационное упрочнение и износ инструмента».

Контроль удаления стружки

При токарной обработке в силу ее нрава появляется длинноватая витая стружка, а накапливание стружки, как понятно, оказывает гибельное воздействие на процесс обработки. Беря во внимание склонность нержавеющей стали к самоупрочнению при деформации, для действенного удаления стружки нужна непростая геометрия стружколома и наибольшая подача смазочно-охлаждающей воды.

К примеру, в случае высоколегированных дуплексных сталей, по утверждению Бертона, «стружкоудаление и смазочно-охлаждающая жидкость играют важную роль в предотвращении пластической деформации». Он дает внедрение режущих инструментов с внутренней подачей смазочно-охлаждающей воды под высочайшим давлением по нескольким причинам:

- это обеспечивает более действенное остывание режущей пластинки поблизости жаркой зоны обработки;

- стружка стремительно отводится от поверхности резца, препятствуя его износу;

- стружка ломается на маленькие части для облегчения ее удаления из зоны резания.

Важную роль играет система стружколома. «По способности следует применять стружколом с положительной геометрией для уменьшения теплообразования, – рекомендует Ливингстон. – Положительный фронтальный угол стружколома понижает самоупрочнение и нарост на режущей кромке – главные причины повреждения при обработке нержавеющей стали».

Самое принципиальное, по воззрению Джейсела – это внедрение стружколома, созданного для нержавеющей стали. Не так издавна компания Iscar видоизменила всю свою линейку режущего инструмента для нержавеющей стали и представила новейшие инструменты для предварительный, получистовой и чистовой обработки данного материала.

«Большая часть стружколомов могут работать с широким диапазоном материалов. Отличительная черта наших новейших моделей – нацеленность конкретно на нержавеющую сталь. Инструменты общего предназначения не демонстрируют таковых результатов, как стружколомы, владеющие спец чертами, которые разрешают достигнуть высочайшей производительности и существенно облегчить выбор режущих инструментов для обработки нержавеющей стали».

Самоупрочнение при деформации

Аустенитная нержавеющая сталь как никакая иная склонна к самоупрочнению при деформации, что усложняет процессы ее предварительный, получистовой и чистовой обработки. По мере упрочнения увеличивается степень износа режущей пластинки. Для решения данной для нас задачи производители режущего инструмента разработали пластинки с наиболее наточенными кромками и стойкими к износу поверхностями. «Острая режущая кромка дозволяет избежать образования нароста и самоупрочнения, а покрытие увеличивает износостойкость», – убеждает Людкинг.

Неувязка встает еще наиболее остро, если обработка подразумевает несколько проходов. «Если 1-го прохода недостаточно, можно поменять глубину резания. К примеру, чтоб снять слой материала шириной 5 мм, лучше создать два прохода по 2,5 мм. Но в отношении данного материала желательно созодать проходы неравными. На мой взор, 1-ый проход глубиной 3 мм и 2-ой – 2 мм будет хорошим решением задачи упрочнения», – дает Миллер.

Ресурс режущей пластинки

Самоупрочнение уменьшает срок службы инструмента. Производители лицезреют решение задачи износа в оптимизации геометрии – наиболее острой заточки кромок и использовании положительного фронтального угла, также в применении новейших покрытий для работы на больших скоростях и подачах.

«Создание режущих инструментов для нержавеющей стали – это постоянно поиск компромисса, – объясняет Людкинг. – Толстые покрытия, нанесенные способом хим осаждения (CVD), увеличивают стойкость к износу и разрешают перейти к наиболее высочайшим режимам резания, увеличивая тем производительность. В то же время такие покрытия труднее поддаются заточке».

Покрытия, наносимые способом физического осаждения (PVD), применяемые в главном для нержавеющих сталей аустенитного класса, имеют наименьшую толщину, обеспечивая остроту кромки и гладкость поверхности. При всем этом режимы скорости и подачи ниже, и в связи с малой шириной высока возможность повреждения и резвого износа инструмента.

Одни производители разрабатывают новейшие варианты покрытий CVD и PVD для решения упомянутых заморочек, в то время как остальные развивают процессы финальной обработки в целях увеличения износостойкости.

«С применением нашей новейшей технологии юзеры отметили приближение характеристик получистовой обработки нержавеющей стали к характеристикам обработки углеродистых и легированных марок, – отмечает Джейсел. – Скорость резания существенно выросла: ранее она составляла 122-137 м/мин, сейчас же добивается 274 м/мин».

Тем временем Tungaloy не так давно представила новейшие модели инструментов для обработки нержавеющей стали. Данные инструменты имеют покрытие, наносимое способом хим и физического осаждения по технологии «PremiumTec», которое владеет высочайшей стойкостью к выкрашиванию и обеспечивает непревзойденную гладкость поверхности, как объяснил менеджер компании Алекс Ливингстон.

Ряд производителей дает применять режущие пластинки с геометрией Wiper, которые предоставляют высочайшее свойство обработки поверхности на больших скоростях подачи.

«Обычно, для заслуги гладкой поверхности требуется подача на малых скоростях, – отмечает Миллер. – Но при помощи пластинки Wiper обработка может осуществляться втрое резвее, при всем этом свойство поверхности будет таковым же, как и с внедрением обыкновенной пластинки. Не считая того, при высочайшей скорости подачи обеспечивается наилучший контроль стружкоудаления».

В то время как производители соревнуются в новейших разработках, некие задачи остаются неразрешенными. Одна из их – все возрастающая потребность в повышении скорости обработки.

«Производительность определяется высокоскоростными способностями, и тут постоянно находится простор для совершенствования», – утверждает Людкинг.

По его словам, очередной сферой модификаций, может быть, станет развитие технологии стружколомов. Он предвещает «непрерывное улучшение геометрии для контроля стружкоудаления в расширенном спектре подач, что упростит для юзера выбор режущих пластинок при работе на низких и больших скоростях».

Индивидуальности обработки нержавеющей стали на токарных станках

Нержавеющую сталь обрабатывают уже наиболее 100 лет, но до сего времени эта процедура связана с технологическими сложностями. Из нержавейки делают огромное количество деталей, равномерно вытесняющих углеродистую сталь, которая уже не выдерживает растущие перегрузки: для современных устройств порог прочности углеродистых сталей очень низок. Крепкость и стойкость нержавейки, которая не меняет собственных параметров при высочайшей температуре, давлении и действии брутальных сред, тянет за собой сложность ее механической обработки.

Индивидуальности обработки нержавеющей стали

Твердость и предел растяжимости нержавеющей стали и углеродистой практически схожи. Но совпадают только механические значения. Различается микроструктура, способность к упрочнению во время обработки, устойчивость к коррозии.

При обработке резанием нержавейка поначалу упруго деформируется, позже обрабатывается просто, опосля что перебегает в стадию упрочнения. На данной для нас стадии резание может быть лишь при значимом увеличении усилий. Все эти стадии проходит во время обработки и рядовая сталь, но высоколегированная упрочняется намного заметнее.

Главные задачи при токарной обработке стали:

- деформационное упрочнение;

- удаление стружки;

- ресурс рабочего инструмента.

Вязкость. Доп сложность обработке присваивает пластичность сталей, в особенности соответствующая для жаропрочных марок. Стружка не обламывается, как у углеродистой стали, а завивается длинноватой спиралью.

Низкая теплопроводимость. Слабенькая теплопроводимость нержавейки — ее преимущество при использовании, но недочет при обработке. В месте резания температура существенно возрастает, потому нужно охлаждать сплав при помощи особых жидкостей. Они не только лишь избавляют жар, да и предупреждают образование наклепа, упрощают обработку. Наклеп возникает на рабочем инструменте, изменяет его форму и приводит в негодность. Потому почаще всего легированные стали обрабатывают на низких скоростях и особыми инструментами.

Сохранение параметров. При действии жара сталь не теряет твердость и крепкость. Это свойство более выражено у жаропрочных сталей и в композиции с наклепом оно вызывает скорый вывод из строя резаков, не дает возможность работать на огромных скоростях.

Абразивные соединения. В составе нержавеющей стали находятся карбидные и интерметаллические соединения микроскопичной величины. Завышенная твердость делает их подобием абразива. Резаки стачиваются и требуют неизменной правки и переточки. Трение при токарной обработке нержавейки на порядок больше, чем во время точения углеродистых сплавов.

Неравномерное упрочнение. В процессе точения материал упрочняется неравномерно. Это не весьма принципиально при обработке малеханьких деталей. Но серьезно скажется на качестве вала либо иной большой детали.

Удаление стружки

Скопление длинноватых спиральных стружек нарушает процесс обработки. Потому, с учетом возможности нержавейки к упрочнению во время деформации, разрабатываются особенные конструкции стружколомов. Не считая этого, употребляется насыщенная обработка поверхности охлаждающей смазкой.

Смазка подается изнутри резака под высочайшим давлением чтоб:

- стремительно и приметно понизить температуру резака;

- убрать стружку подальше от резака, чтоб не ускорять его износ;

- раздробить стружку на маленькие частицы, которые проще смыть из рабочей зоны.

При токарной обработке изделий из нержавеющей стали обширно употребляется остывание под высочайшим напором. Распыляется раствор конкретно в пространство обработки. Попадая на жаркую поверхность, жидкость испаряется и отбирает часть тепла. Поверхность охлаждается. Минус этого метода — большенный расход охлаждающей воды. Но зато срок использования инструмента возрастает в 6 раз.

В оборонной и высокоточной индустрии сталь при обработке охлаждается углекислотой при температуре -78 градусов. Это дорогой и самый действенный метод.

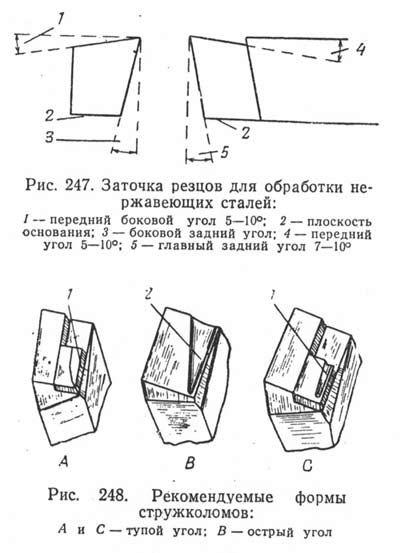

Форма стружколома также весьма принципиальна. Геометрия его обязана быть положительной, чтоб понизить образование тепла. Фронтальный угол с положительным значением уменьшает самоупрочнение материала и возникновение наплыва на поверхности резака, устраняя главные предпосылки повреждений во время токарной обработки стали.

Стружколом следует применять лишь спец, для легированных сталей, хотя стружколомы обычно выпускают всепригодными, для работы с самыми различными сплавами. Выполняются особые стружколомы и резаки для чистовой, предварительный и получистовой резки нержавейки. Они выдают лучшие результаты и наращивают производительность труда.

Самоупрочнение стали во время деформации

Наиболее склонен к самоупрочнению аустенитный тип нержавейки, что доставляет доп трудности при любом виде его обработки. Чем посильнее упрочняется материал, тем резвее изнашивается резак. Эта неувязка наименее выражена при использовании особых режущих пластинок. Поверхности их изнашиваются подольше, а рабочие кромки острее обыденных. Острые режущие поверхности успевают обработать деталь до самоупрочнения стали и возникновения наплывов.

Задачка усложняется при работе в несколько шагов. Время от времени за один подход нереально избрать довольно сплава. Тогда это делают поэтапно. Эффективнее за два подхода снять по 3 мм стали, чем за один 6 мм. Рекомендуется также снимать неодинаковый слой сплава за 1-ый и 2-ой подходы, к примеру, 4 мм и 2 мм.

Режущий инструмент

Эффект самоупрочнения приводит к резвому износу резаков. Потому разрабатываются особые формы кромок, фронтального угла и особенных материалов для резаков по нержавеющей стали.

Существует два вида специализированных режущих инструментов:

- с химически осажденным покрытием режущей кромки (CVD);

- с на физическом уровне осажденным покрытием (PVD).

Инструменты с химически осажденными покрытиями (CVD) разрешают обрабатывать на токарных станках нержавейку на больших скоростях, подольше не изнашиваются. Но эти резаки весьма тяжело править.

Инструменты с на физическом уровне осажденными покрытиями (PVD) используются для аустенитных нержавеек. Они тоньше, чем CVD, с ровненькой поверхностью и острой режущей частью. Но изнашиваются они резвее (потому что толщина покрытия меньше), работают на наименьших скоростях.

Виды резцов

Наивысшую износостойкость демонстрируют резцы с покрытием TiC из жестких сплавов. В процессе производства их цианируют либо азотируют. Дорогой и весьма действенный метод укрепления пластинок — покрытие нитридом бора кубическим.

Твердосплавные резцы ВК3, Т15К6 и Т30К4 довольно высокопрочны, тверды и долгое время не изнашиваются. Большей вязкостью различаются Т5 К110 и Т5К7, они изнашиваются резвее. А вот для ударных нагрузок лучше применять пластинки с напайками высочайшей вязкости ВК8 и ВК6А.

Технологии обработки

Есть приемы, дозволяющие минимизировать отрицательные характеристики нержавеющей стали:

- минимизировать толщину снимаемого слоя сплава и прирастить скорость вращения шпинделя — обработанная таковым образом поверхность получится наиболее шероховатая;

- применять кислоту в качестве смазки — существенно увеличивает износостойкость резаков, предутверждает возникновение наклепа, но приводит к резвому разрушению токарного станка, также плохо влияет на здоровье человека.

Видеоролик показывает процесс производства штуцеров из нержавеющей стали:

Индивидуальности использования токарных станков для обработки нержавеющей стали

Из нержавейки на данный момент делается много разных деталей, а сам материал является наиболее адаптированным к перегрузкам, нежели углеродистая сталь: если глядеть на современные механизмы, то у углеродистой стали очень маленький уровень прочности. Нержавейка имеет не плохое сопротивление высочайшей температуре и брутальной среде, но конкретно из-за ее высочайшего уровня прочности и стойкости возникают некие трудности в процессе механической обработки на токарном станке.

Как обрабатывается сталь

Нержавеющая, вместе с углеродистой сталью, имеют фактически одну и ту же твердость и предел растяжимости. Но идентичность свойственна только для механических значений. Их отличия сводятся к микроструктуре, свойству упрочняться во время обработки и стойкости к действию ржавчины.

Если делается обработка резанием, то нержавеющая сталь сначала начнет упруго деформироваться, опосля что обработка нержавеющей стали становится наиболее обычный, потому что она перебегает в стадию упрочнения. В этот момент резать ее можно только при увеличенных усилиях. Рядовая сталь тоже может пережить эти стадии, но высочайший уровень упрочнения характерен только высоколегированной.

Какие трудности появляются при токарной обработке нержавеющих сталей? Это касается деформационного упрочнения, удаления стружки и ресурса инструмента.

- Вязкость;

- маленький уровень теплопроводимости;

- сохранение параметров;

- абразивные соединения;

- неравномерное упрочнение.

Определенные трудности во время обрабатывания сталей вызываются из-за того, что сталь относится к достаточно пластичным материалам, в индивидуальности это касается жаропрочной марки. Другими словами стружка не будет обламываться, а начнет завиваться в длинноватую спираль.

Действие температуры

В эксплуатационном плане теплопроводимость играет на руку, но на обработку это накладывает некие трудности. В том месте, где делается резание, температура стремительно возрастает, потому возникает необходимость охлаждать материал, применяя особенные воды. Они требуются для устранения жара, предупреждения образования наклепа и облегчения работы.

При обработке рабочим инвентарем начинает проявляться наклеп, из-за которого тот резвее портится. Потому для действия на легированные стали, предусматриваются высочайшие скорости и определенные инструменты.

Прочностные свойства и твердость материала остаются теми же, и если на материал действуют высочайшие температуры. В индивидуальности это касается жаропрочной марки стали. Необходимо брать в расчет и образование наклепа, из-за которого инструменты портятся достаточно стремительно, что приводит не только лишь к порче резаков, да и ограничивает скорость обработки.

Нержавейка свойственна карбидными и интерметаллическими соединениями, величина которых микроскопичная. За счет завышенной прочности их можно сопоставить с абразивом. Резаки во время работы просто начинают стачиваться, потому их нужно повсевременно править и перетачивать. В момент токарной обработки стали делается огромное трение, наиболее чем при работе с углеродистым сплавом.

Под действием точения сплав начинает упрочняться неравномерно. Если обрабатываются маленькие детали, это не очень на их сказывается. Но, если обрабатывается вал либо детали большого размера, это может стать неувязкой.

Как удаляется стружка

Обработка нержавейки становится наиболее сложной процедурой, если накапливается длинноватая спиральная стружка. Потому что материал становится наиболее крепким во время деформации, это привело к разработке специальной конструкции инструментов. Можно также использовать интенсивную обработку, соответствующую применением охлаждающей смазки.

Аннотации говорят, что смазку подают под высочайшим давлением изнутри резака, что приводит к последующему: фактически мгновенно и существенно понижается температура резака, стружка убирается от инструмента (дозволяет сохранить его состояние) и стружка просто дробится на маленькие элементы, которые просто вымываются из зоны обработки.

Если идет речь о токарной обработке, то в этом плане сталь почаще охлаждается высочайшим напором. В области, где обязана выполняться обработка – распыляют раствор. Жидкость начнет испаряться, охлаждая тем материал, другими словами «отнимая» у того избыточное тепло. Но для этого процесса требуется много воды для остывания. При всем этом срок эксплуатации резака продлевается порядка в 6 раз.

Внедрение стружколома и остывания

Оборонная и высокоточная индустрия приняла последующее управление: для остывания употребляется углекислота, температура которой -78 градусов. Данный метод хоть и является более дорогостоящим, да и самым действенным.

Большую роль играет также то, какая форма у стружколома. Чтоб тепла создавалось как можно меньше, он обязан иметь положительную геометрию. Благодаря фронтальному углу миниатюризируется самоупрочнение изделия и возникает наплыв на самом резаке.

Если осуществляется токарная обработка легированной стали, то требуется использовать особенный стружколом. Данный инструмент быть может и всепригодным, способный повлиять на различные сплавы. Так, резка на данный момент последующая: чистовая, получистовая и предварительная и в любом случае употребляется та либо другая модель стружколома.

Индивидуальности самоупрочнения стали в процессе деформации

Наиболее всего самоупрочняется аустенитная разновидность нержавеющей стали, а это накладывает некие трудности на функцию ее обработки.

Ведь резак начинает стремительно изнашиваться из-за упрочнения материала. Если используются особые режущие пластинки, то неувязка носит уже наиболее приклнный нрав.

Такие пластинки свойственны наиболее наточенными рабочими кромками, что дозволяет стремительно обработать материал, не доводя до самоупрочнения стали и образования наплыва.

Процесс становится наиболее трудозатратным, если нужно обработать в несколько шагов. Ведь не представляется вероятным выбирание достаточного количества сплава за один подход. Конкретно тут и находит пространство поэтапная работа. Наиболее действенное решение: снимание по 3 мм за два подхода, нежели за один – все 6 мм. Спецы говорят, что требуется снимать неодинаковые слои – 4 и 2 мм.

Видео по теме: Как обрабатывать НЕРЖАВЕЙКУ на токарном станке

Гравирование нержавеющей стали

По поводу обработки нержавейки. Она быстрее не жесткая, а вязкая. Проще обработать чугун, он колючий. Берем лист ПВХ10. (пробовал на листе 400х800) ставим фрезу с угшом заточки в 90 градусов. и углубляем на 4-7 мм.. не дорезаем.

Делаем снутри два отверстия под пылесос. можно и одну глядя какой пылесос. делаем борт из той же 10мм.. лист сплава (нержавейки должен быть больше чем вырезанные квадратики. вообще выходит мини-вакум-стол. кладем лист железяки. до 1мм засасывает. и режем. незабываем что этот мини-стол крепим к столу основному.

У меня така халабуда высасывает через вакуум. насчет обрезки не гонитесь за вращением шпинделя режу по 0,2-0,5 2-3 тысч оборотов. Трехперой, удобство в том что лист присасывается и никуда не сбежит. вибрации нет. время от времени если детальки мелкие то сверлю отверстия и на шурупы. что бы не сбежал.

Помните, что серьезно работать по стали (в том числе нержавеющей) на станках легкого класса недозволено. Но это не означает, что работать недозволено совершенно. Фрезы по стали лучше применять специально рассчитанные для обработки стали (конкретно той твердости которую вы собрались резать, данные в описании инструмента), они имеют нужные углы заточки и материал. Непременно необходимо учитывать характеристики резки (в особенности частоту вращения инструмента).

Для гравировки ну и резки сталей есть граверы из ПКА, прогуливаются длительно, но ценник очень высочайший.

Есть таковая штука, именуется анилиновая кислота, наносите ее на тот участок нержавейки, где будете гравировать и гравируете. Она размехчает верхний слой сплава, тем перегрузка на гравер будет меньше.

Режим резания гравером необходимо рассчитывать не по размеру кончика, а по действенному поперечнику, который выходит на рабочей глубине реза.

Кончики у граверов при обработке нержавейки ломаются по трем главным причинам:

1) нехорошая полировка режущей кромки;

2) биение системы инструмент-цанга-гайка-оправка-шпиндель;

3) недостающая твердость станка (вы верно обрисовали один из негативных действий при резании, возникающих от нежесткости) и «нежесткая» черта шпинделя (другими словами, обороты могут плавать при колебаниях перегрузки).

По-моему, основная неувязка гравировки узкой стали и нержавейки — это выровнять лист. Перепад по высоте 0,1, и узкий гравёр сломан.