Закалка сплава в домашних условиях

Тепловая обработка сплава является одним из главных способов увеличения его характеристик: твердость, крепкость. Более всераспространенная и используемая процедура – закалка сплава. Она уже в протяжении почти всех веков стоит на вооружении населения земли. На данный момент эта процедура с фуррором осуществляется не только лишь на промышленных предприятиях, да и умельцами в быту для улучшения изделий из сплава. Если владеть познаниями о том, как закалить сплав в домашних условиях, то твердость предмета можно прирастить до нескольких раз. Обстоятельств для проведения данной для нас операции быть может много. Например, к схожей технологической операции прибегают, когда нужно придавать такую крепкость, к примеру, ножику, чтоб им можно было разрезать стекло.

Почаще всего закалке подвергают режущие инструменты. Необходимо отметить, что термообработка им проводится не только лишь, когда требуется увеличение твердости, да и когда нужно уменьшить эту характеристику. При очень малеханькой твердости режущей частью станет трудно воспользоваться, она станет заминаться. При весьма высочайшей – станет крошиться под перегрузкой.

Когда появилась потребность роста прочности изделия, то не надо расстраиваться – закалка стали в домашних условиях сумеет посодействовать. Для вас не будет нужно особенное оборудование и особый инструмент. Но стоит осознавать, что данной для нас процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Что такое закалка?

Разработка предполагает воплощение тепловой обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят конфигурации в структуре кристаллической сетки, а потом скорое остывание в водянистой среде (воде, масле). Цель – повышение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической сетки. В таковой ситуации происходит фиксация состояния, свойственное подогретому сплаву. Таковой эффект именуется сверхнасыщенным жестким веществом.

Закалка с конфигурацией сетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных конфигураций.

По окончании схожей процедуры металлической сплав будет иметь огромную твердость, но возникает увеличенная хрупкость. Теряются характеристики пластичности.

Для понижения лишней хрупкости опосля нагревания с переменами кристаллической структуры употребляется иной процесс – отпуск. Он осуществляется наименьшей температурой с следующим постепенным остыванием заготовки. Из-за этого в сплаве происходит понижение напряжений и снижается хрупкость.

Индивидуальности технологического процесса

Закалка делается в 2 стадии. В первой заготовка греется до нужной температуры, а во 2 – охлаждают. Разные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки различается.

Провести закалку дают почти все организации, но стоимость услуг будет не малеханькой. Она станет зависеть от массы обрабатываемой заготовки. По данной для нас причине стоит проводить подобающую термообработку сплава в домашних условиях.

Когда вы будете делать операцию своими силами, то очень принципиально верно проводить нагревание. При нагреве на поверхности детали не должны выявляться темные либо голубые пятна. Верный процесс нагрева сопровождается ярко-красной раскраской сплава. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Для нагрева материала до нужной температуры может употребляться:

- Специальную электронную печь;

- Паяльную лампу;

- Открытый огнь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

Метод остывания следует подбирать также из особенностей сплава, также от хотимого конечного результата. Например, по мере необходимости закалки не всей заготовки, а только отдельной части, то охлаждать тоже нужно точечно. Для этого подойдет струя воды.

Разработка закалки может включать в себя остывание моментального, постепенного либо многоступенчатого типа.

Процесс резвого остывания предугадывает применение охлаждающей воды 1-го типа. Он подступает для закалки углеродистой либо легированной стали. Чтоб охладить схожим образом будет нужно одна пригодная емкость.

Когда требуется закалка другого типа стали либо будет нужно проводить отпуск, то употребляются двухступенчатые способы остывания. В таком случае подогретая заготовка на первом шаге помещается в резервуар с водой, а потом переносится в масло – минеральное либо синтетическое, в котором осуществляется следующий процесс остывания. Но категорически запрещается сходу помещать подогретую деталь в масло, т. к. оно способно воспламеняться.

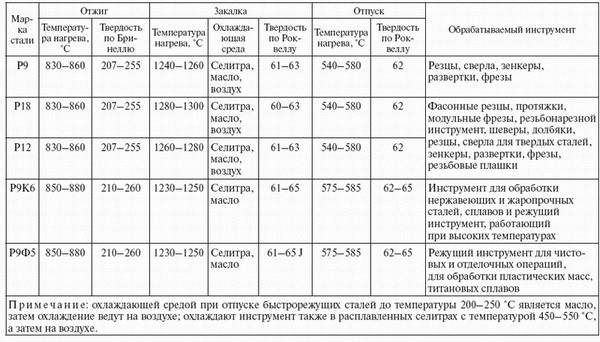

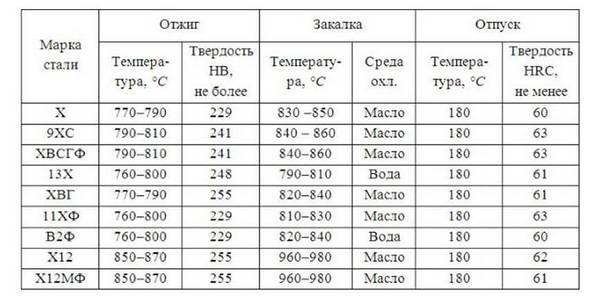

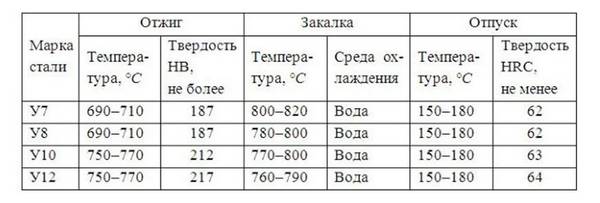

Для верного подбора режимов закалки различных типов сталей нужно применять надлежащие таблицы.

Для быстрорежущих сталей

Для легированных инструментальных сталей

Для углеродистых инструментальных сталей

Среда остывания

Достигнутый итог закалки почти во всем будет зависеть от схемы остывания. Разные стали, как было сказано выше, охлаждаются разными типами. Так, для низколегированных сталей употребляется вода либо смеси, а для нержавеющих – масло и надлежащие смеси.

Принципиальным моментом будет то, что выбор среды для остывания должен учесть то, что вода охлаждает деталь резвее, чем масло. Например, вода 18°С может провести остывание сплава с температурой 600°С за 1 секунду. Масло же способно понизить температуру только на 150°С.

Для получения высочайшей твердости сплава, процесс остывания осуществляется под потоком прохладной воды. Еще чтоб прирастить эффект закалки можно приготовить соляные смеси. В воду добавляется приблизительно 10% соли. Также употребляется кислотные воды, содержащие минимум 10% кислоты, в основном серной.

Кроме охлаждающих жидкостей, принципиальным моментом будет режим и скорость остывания. Температура должна снижаться не наименее 150°С/сек. Так, за три секунды температурное значение обязано понизиться до 300°С. В следующем охлаждать можно при хоть какой скорости, т.к. приобретенная структура в процессе скорого остывания в предстоящем разрушаться не будет.

Обращаем внимание, что чрезвычайно резвый процесс остывания приведет к завышенной хрупкости. Этот момент нужно учесть во время самостоятельной закалки.

Можно выделить последующие способы для остывания:

- Внедрение единственной среды. Заготовка помещается в жидкость и вполне там охлаждается;

- В 2 средах. Употребляется масло и вода (солевые смеси). Углеродистые стали для начала охлаждаются при помощи воды, а опосля – в масле;

- Струйный способ. Заготовки охлаждаются под струей воды. Удачный метод для закалки отдельных участков;

- Ступенчатый метод с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить сплав может быть дома, применяя для этого открытое пламя костра. Начинается все, естественно, с сотворения костра и подготовки огромного размера раскаленных углей. Еще для вас пригодятся 2 емкости. В первую наливается прохладная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного сплава потребуются клещи либо аналогичный инструмент. Опосля того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.

Раскраска находящихся в костре углей способна говорить о их температуре. Более жаркими являются владеющие ярко-белым цветом. Нужно следить и за цветом огня в костре. Он также говорит о степени нагрева внутренней части. Хорошей ситуацией является окрас пламени малиновых тонов, а не белоснежных. Крайний вариант гласит о чрезвычайно высочайшей температуре костра. Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует следить с бдительностью. Не стоит допускать, чтоб на режущей кромке создавались черные пятна. Если сплав посинел, то это означает, что он чрезвычайно стал мягеньким и пластичным. Достигать этого состояния не стоит.

Опосля окончания прокалки до нужного уровня, можно начинать следующую стадию остывания. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с наибольшей резкостью. Просвет меж опусканием потихоньку нужно наращивать. Опосля утраты сталью яркости может быть начинать процесс остывания в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут возгореться. Также опосля погружения детали вода обязана перемешиваться – для сохранения прохлады. Наглядно изучить процесс может быть на видео.

Для термообработки отдельных видов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сумеет прогревать железо до 9000 градусов. Для этого нужно внедрение особенных печей – муфельных либо электронных. Изготовка дома электронного вариант – сложное мероприятие, а муфельное оборудование сделать можно.

Камера для закалки своими руками

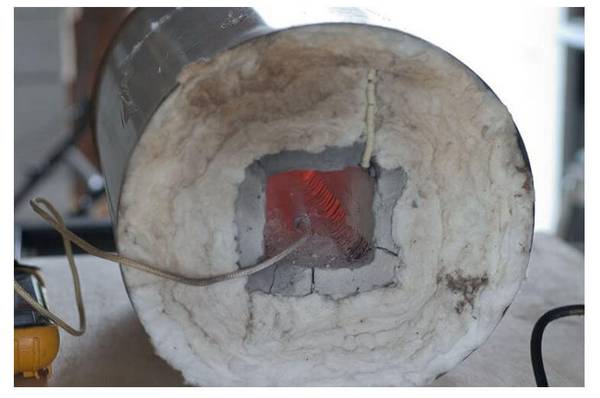

Если сделать муфельную печь в домашних условиях, то она дозволит закалять особенные сорта стали. Основным элементом, который пригодится для сборки – огнеупорная глина. Ею необходимо будет покрыть внутреннюю часть печки. Толщина покрытия обязана быть до 1 см.

Для сотворения нужной формы и габаритов рекомендуется заблаговременно приготовить картонную форму, которая пропитана парафином. На ней станет располагаться глина. Она разводится с водой. Дальше густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон без помощи других будет отставать по высыханию. Железная заготовка будет помещаться вовнутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны поначалу просушиться на открытом воздухе, а потом добавочно – с температурой в 100°С. Потом обжигаются в печке с постепенным подъемом температуры до 900°С. По окончании обжига и остывания элементы соединяются.

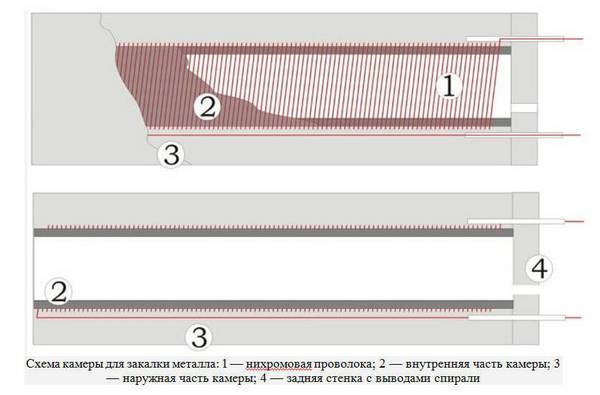

Готовая камера обматывается нихромовой проволокой. Ее поперечник – 0,75 мм. 1-ый и крайние слои скручиваются меж собой. При наматывании нужно оставлять зазоры меж витками. Они также должны заполняться глиной для исключения замыканий. Опосля высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера обязана поместиться в железный корпус. Зазор меж сплавом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему месту корпус из сплава также должен владеть дверью, отделанной снутри плиткой из керамики. Любые остающиеся зазоры нужно заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электронное напряжение. Для контроля за температурой и действиями снутри на лицевой части можно создать пару отверстий по 1-2 см.

Схожее самодельное изделие дозволит для вас своими силами закалять любые инструменты из стали, требующей завышенной температуры (до 950°С). Вес его будет составлять приблизительно 10 кг. К тому же оно дозволит значительно сберечь на серийных моделях, которые достаточно дорогостоящие.

Закалка ножика в домашних условиях

Ножик – неподменный инструмент для человека фактически с того самого момента, когда население земли научилось создавать колюще — режущие предметы. С старых времен люди обрабатывали сплавы для собственных нужд. Вопросец термообработки до сего времени является животрепещущим для хозяев ножей, потому что закаливание способно придать лезвию нужный уровень прочности. За клинком нужно верно ухаживать, по другому он растеряет свои функции.

Индивидуальности

В базе тепловой обработки лежит процесс полиморфного перевоплощения. При нагреве до определённой температуры кристаллическая сетка сплава меняется и воспринимает другую форму. Опосля этого инструмент подвергают резкому остыванию, почаще всего в воде. За счет полиморфного перевоплощения возрастает твердость, но значимым минусом является понижение прочности. Не допустить это поможет отпуск – очередной вид термообработки. В таком случае температуру снижают медлительно, чтоб снять напряжение в структуре.

Есть и остальные виды закаливания, к примеру, без перехода кристаллической сетки из одной формы в другую.

Не любой ножик можно нагревать. Для данной для нас процедуры обычно подступают клинки из нержавеющей стали либо же сплавы. У их мартенситная структура и высочайшая твердость. Если применять технологию отпуска, то можно достигнуть роста вязкости сплава, из-за что будущее изделие можно использовать в разных сферах.

Можно закалить либо весь кинжал полностью, либо какую-то его определенную часть, которая и обязана быть самой крепкой. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножика

Сталь представляет собой сплав железа с углеродом. Время от времени в качестве примесей могут быть и остальные хим элементы, к примеру, хром, никель, молибден, ванадий и др. Исходя из массовой толики углерода в сплаве, есть различные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Принципиально держать в голове, что низкое содержание углерода в составе наращивает пластичность, а означает, предмет будет тверже и прочнее, но ему угрожает резвое изнашивание и коррозия.

Как сделать камеру для закаливания сплава?

Если дома находится муфельная печь, то своими руками весьма просто закалять металлической ножик. В печи можно обрабатывать разные железные изделия и придавать им нужные свойства. Для ее сотворения употребляют специальную глину, которая непременно обязана владеть огнеупорным свойством. Из нее лепят камеру и ее стены не должны по толщине превосходить 1 см. Размеры печки для удобного домашнего использования составляют 210*105*75 мм.

До этого чем изготавливать печь, нужно сделать картонную базу и кропотливо пропитать ее парафином во избежание прилипания. Потом с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна без помощи других отсоединиться от картонной формы опосля того, как затвердеет. Буквально так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Совсем удалить остатки воды может быть, подвергнув детали стоградусной температуре в печи, а потом поднимают нагрев до 900 градусов и обжигают камеру и дверь. Потом их оставляют медлительно остывать, не вынимая из печи.

Дверку с помощью ратфиля и петли присоединяют к камере. Она обязана раскрываться горизонтально. Не стоит забывать про шлифовку.

На последующем шаге на камеру накручиваются 18 метров нихромовой проволоки, при этом ее толщина обязана составлять строго 0,75 мм. 1-ый и крайний витки проволоки скручивают и, не считая этого, намазывают все расстояние меж витками глиной, чтоб не было риска появления недлинного замыкания.

Опосля этого на дверцу нужно установить глиняную деталь, используя болты и прокладки. Нужно внедрение асбестовой крошки для того, чтобы заполнить углубления и отверстия меж элементами нагревания и каркасом.

Не считая перечисленного выше, необходимо создать разъем и шнур с вилкой обычного размера.

Весьма комфортно просверлить в камере пару дырок поперечником 1 и 2 см и приделать к ним мелкие железные шторки. Дырочки необходимы для установления термопары, также наблюдением за действием нагрева.

В итоге сделанная закалочная печка весит приблизительно 10 кг.

Для облегчения осознания можно поглядеть видео:

Закалка стали в домашних условиях

Закаливать ножик в домашних условиях не представляет большенный трудности, если созодать все верно.

Предмет можно закалить на открытом огне , к примеру, на костре, что довольно просто выполнимо. Для этого процесса нужен огнь, две емкости, само изделие для закалки и кузнечные клещи (либо что-то, схожее на их). В тары помещается масло, а в другую – вода.

Опосля зажигания костра на раскаленные угли кладут предмет. Принципиально знать, что пламя обязано быть окрашено в малиновый цвет, но ни в коем случае не в белоснежный. Если огнь белоснежного цвета, другими словами риск перегрева ножика. Также на его кромке ножика не обязано быть темных пятен и голубого цвета. Таковым образом, при закаливании нужно быть весьма внимательным, чтобы не попортить предмет.

На втором шаге инструмент вытаскивают из костра и, осторожно держа его с помощью клещей, начинают опускать в масло. Частота опускания – приблизительно на 3 секунды. По мере остывания просвет возрастает. Деяния обязана быть четкими и резкими.

На 3-ем шаге закаленный ножик опускают в тару с водой. При всем этом нужно ее мало взбалтывать. Весьма принципиально держать в голове, что мелкие остатки масла на инструменте могут нежданно загореться при помещении в воду.

Таковым образом, если соблюдать все условия, в первую очередь осторожность и бдительность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно внедрение различных закаливающих устройств: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является хорошим вариантом, потому что продукты сгорания никаким образом не действуют на клинок, а кроме этого нагрев неизменный и равномерный.

За неимением печки можно применять паяльную лампу, но для поддержания равномерного нагрева придется создать типичный шалашик из кирпичей.

Время от времени можно сконструировать открытый горн, представляющий из себя ямку в земле, которую нужно обложить кирпичами. Снутри ямки разводится костер.

Температура нагрева

Весьма принципиально соблюдать правильную температуру – если она будет очень низкая, то изделие не закалится до конца, же перегреется и деформируется либо треснет.

- Низкоуглеродистая сталь греется при температуре 727–950°С.

- Высокоуглеродистая — 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура обязана быть 850–1150°.

Остывание

От правильного подбора охлаждающей среды зависит весьма почти все, ведь для разных железных изделий нужны различные виды остывания. К примеру, для низколегированных сталей нужно остывание в аква смесях, в отличие нержавейки – для нее употребляют неводные, к примеру, масляные смеси. Неверный выбор остывания способен попортить клинок.

Отпуск

Уже упоминалось, что опосля закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого употребляют так именуемый отпуск, с помощью что можно возвратить ножику его крепкость.

Отпуск в собственной сущности является повторным нагревом изделия, но сейчас остывание идет медлительно, прямо до остывания на воздухе естественным методом. Отпуск систематизируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и напротив. Для лезвия нормально внедрение низкотемпературного отпуска – до 250 градусов.