Как подобрать мощность лазера для резки фанеры в зависимости от ее толщины

Как подобрать мощность лазера для резки фанеры в зависимости от ее толщины?

Лазерные технологии все активнее внедряются в создание и стают доступными для домашнего использования. Пользующееся популярностью применение — обработка фанеры и дерева. При выбирании такового оборудования важным параметром становится мощность лазера для резки фанеры, и этот вопросец заслуживает особенного внимания.

Какой лазер нужен для резки фанеры?

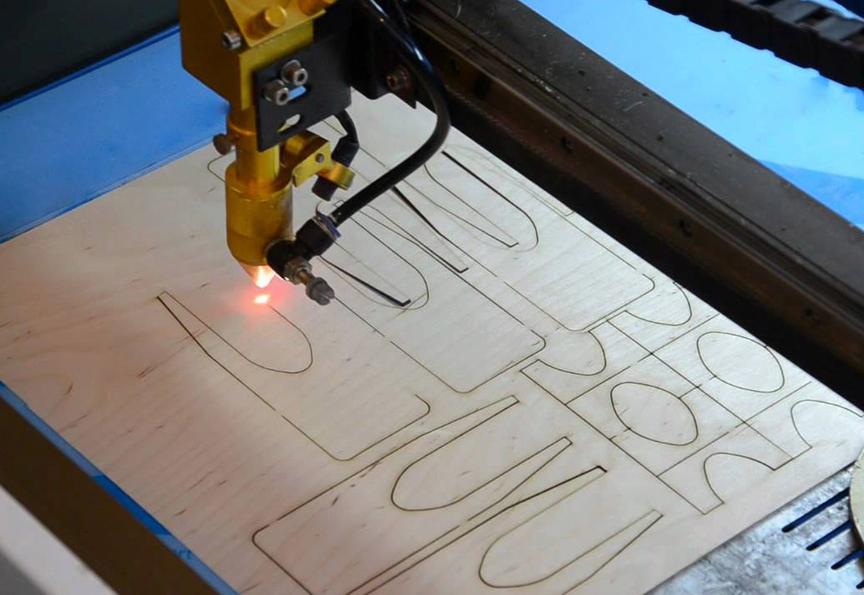

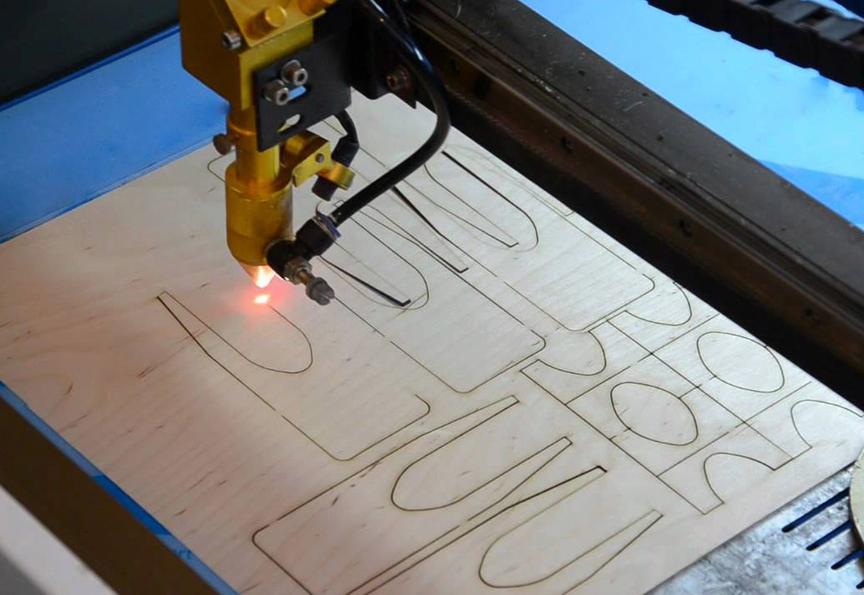

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом завышенной мощности. Главные недочеты этого бесконтактного метода: ровненькие края, возможность получения сложных форм и заготовок различного размера, высочайшая точность раскроя, простота управления. Посреди недочетов выделяется затемнение рабочего участка и высочайшая стоимость оборудования. На фото показана одна из моделей станка.

По многофункциональной возможности различаются такие станки:

- Резательно-гравировальный станок. Он имеет маленькую мощность и предназначен для разрезания фанеры маленький толщины и воплощения гравировки.

- Промышленный (проф) лазерный станок. Он способен резать листы огромных размеров хоть какой толщины. Имеет десктоп увеличенного размера, усиленный корпус, огромные размеры и завышенную мощность. Соответственно, выше и стоимость станка.

- Компактные настольные лазерные резаки . Они могут употребляться в домашних условиях, имеют стол шириной не наиболее 1 м, наименьшую мощность и доступную стоимость.

- Всепригодные фрезерные станки. Они способны не только лишь резать материал, да и производить фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это обычное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через комп. Довольно ввести нужную программку, и станок в автоматическом режиме обеспечит раскрой листа либо гравировку буквально по заданию.

Главные характеристики, которые следует учесть при выбирании станка:

- Размеры десктопа. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей малое рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не наименее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникания луча, а означает, и толщина разрезаемого листа. Для фанеры шириной 1 мм необходимо не наименее 40 Вт.

- Ход десктопа. Принципиальна высота его опускания для установки доп приспособлений. Она рекомендуется не наименее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка лучше иметь порядка 8–100 Вт.

Кроме обозначенных характеристик следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

- Газовый либо СО2. Он работает на газовых консистенциях. Световой поток усиливается в итоге вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером более нередко употребляется в промышленных станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры владеют завышенной мощностью при маленьких габаритах. Употребляются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а поэтому употребляются изредка.

- Твердотельный либо полупроводниковый. В качестве активной среды применяется особый полупроводниковый материал, находящийся в жестком состоянии. Лазеры имеют высшую стоимость и для резки дерева либо фанерных листов не употребляются. Они инсталлируются в всепригодных станках, способных обрабатывать сплавы.

- Диодный. Это полупроводниковый лазер, основанный на светодиоде. Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство обширно употребляется в разных электрических системах. Мощность у их невелика, но полностью достаточна для резки фанеры. Употребляется таковой источник почаще всего в самодельных станках.

Таковым образом, для резки фанеры хорошим вариантом признаются головки на базе СО2-лазера. В самодельных головках используются светодиоды от разных устройств (принтеры, плейеры, лазерные указки и т. п.).

Лазерный модуль для резки фанеры

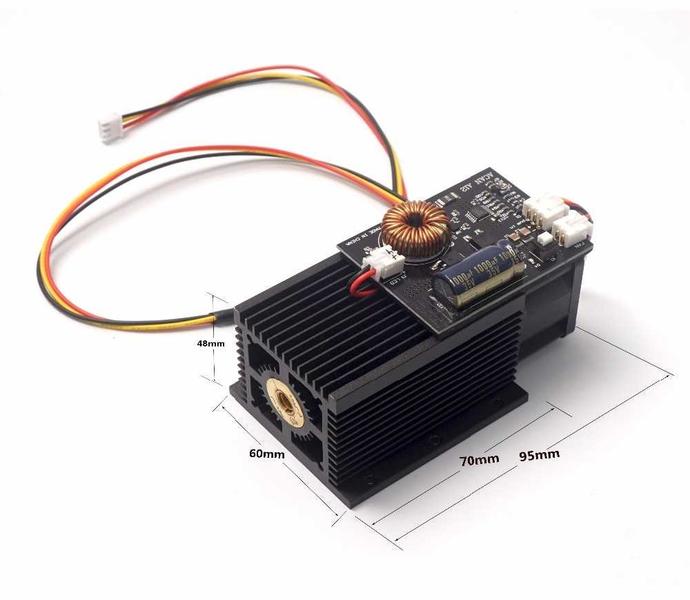

Главным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и остывания. Модули различаются по типу лазерной головки. Не считая того, они классифицируются по виду излучения: коллимированные и сфокусированные. В крайнем случае луч собирается в точку. В коллимированном выполнении можно получить линию, сетку, окружность. Для резки и гравировки наиболее подступает сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком спектре — от ультрафиолетовой до инфракрасной зоны. В устройствах принципиально обеспечить стабильность этого параметра. Для этого высококачественные аппараты имеют систему термостабилизации излучателя. Для подстройки в маленьких границах используются особые механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значимого разогрева при действии сконцентрированного светового луча. Температура обязана быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой владеет световой поток. Энергия, выделяемая источником за единицу времени, именуется мощностью излучателя.

Мощность лазера считается его важной чертой. От нее зависят его многофункциональные возможности. Лишь при определенном значении волокна начинают выгорать. При всем этом с увеличением возрастает и глубина резки. Так, при маленьком ее значении обеспечивается лишь поверхностная обработка — гравировка. Для разрезания материала нужно, чтоб температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, до этого всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит к тому же от оптической системы. Завышенная мощность обеспечивается волоконным и твердотельным лазером, но у их высока стоимость. Для фанеры полностью подступает наименее мощнейший, но наиболее дешевенький СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках почаще всего используются СО2-лазеры. Для резки малая мощность составляет 20–25 Вт. Выбор станка делается с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист шириной до 6 мм — 50 Вт;

- лист шириной до 8 мм — 60 Вт;

- лист шириной до 10 мм — 80 Вт.

При гравировке употребляются СО2-лазеры мощностью 20–50 Вт.

Зависимо от предназначения станки имеют личные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В проф станках она может достигать 200–250 Вт.

Естественно, возникает вопросец о способности использования диодных лазеров от бытовых устройств, которые имеют существенно наименьшие значения мощности излучения. В принципе может быть применение для резки лазеров такового типа на 2–15 Вт. Мощность указывается на корпусе модели и в аннотации.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру шириной до 1–1,2 мм. Обычно его употребляют для гравировки, да и для резки он подходящ. Больший эффект достигается при работе с бумагой и картоном, которые не обугливаются опосля действия луча.

На фото показан готовый лазерный модуль таковой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист шириной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

Диодный лазер мощностью 3,5 Вт может резать фанеру шириной 2–3 мм. При резке мультислойной фанеры таковой толщины будет нужно 20–25 заходов. Программка CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, сделанная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт еще резвее совладевает с резкой фанеры. Он способен раскраивать листы шириной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера шириной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такового лазера рекомендуется употреблять короткофокусную линзу G-2.

Ультрамощный 8 Вт

Способности по резке фанеры существенно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы шириной 4 мм (при установке линзы G-2) в один заход. Чтоб раскроить фанеру шириной 6–8 мм будет нужно до 5 проходов, а шириной 10 мм — до 10 проходов. При всем этом обеспечивается полностью пригодная скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт подходящ для разрезания фанеры до 10 мм. При всем этом листы шириной 6–7 мм режутся в 1–2 захода. Листы шириной 9–10 мм просит 3–5 проходов. Большей популярностью пользуются устройства производства КНР (Китайская Народная Республика — государство в Восточной Азии. Крупнейшее по численности населения государство мира), обеспечивающих длину волны 445–450 нм. Поперечник фокусируемого пятна меняется от 0,1 до 10 мм. Высочайшей надежностью различается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к хорошему режиму резки. Он обеспечивает раскраивание листов шириной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР (Китайская Народная Республика — государство в Восточной Азии. Крупнейшее по численности населения государство мира) поставляется довольно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Аспекты лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается малая толщина прореза, что дозволяет нормально кроить лист с наибольшей точностью.

- В зоне работ лучом возникает затемнение на фанере. С ростом мощности его интенсивность возрастает. Маленькая обработка шлифовальной шкуркой избавляет недостаток.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что избавляет риск деформации тонких листов.

- На свойство конечного результата влияет структура фанеры. Нужно учесть многослойность и наличие древесной смолы.

- При долговременной работе рабочее пространство непременно оборудуется вытяжной вентиляцией.

- Во время работы не появляется стружка и опилки.

- Перед началом работы с поверхности заготовки нужно убрать пыль.

- Не рекомендуется употреблять лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таковым советам. Для гравировки полностью подступает лазер 2,1 Вт. Листы шириной до 2 мм можно резать устройством 3,5 Вт, шириной до 3 мм — 5,6 Вт, шириной до 5 мм — 8 Вт. По мере необходимости раскраивать листы шириной до 10–12 мм следует использовать модули 10–15 Вт.

Лазеры для резки фанеры существенно упрощают труд и увеличивают точность раскроя. При помощи таковых станков можно вырезать детали хоть какой сложной формы. Важный аспект выбора оборудования — мощность излучения. Она описывает способности станка, его производительность, толщину листов. С ее ростом увеличивается и стоимость устройства, а означает, требуется лучший подход к выбору с учетом предназначения и определенных критерий.

Лазерная резка ткани в домашних условиях

Текстильные материалы и ткани

Ткани (также известные как текстильные материалы) являются гибкими материалами, которые обычно делаются методом сплетения волокон. Волокна могут быть натуральными, к примеру, шерсть либо хлопок, либо синтетическими, к примеру, нейлон либо полиэстер. Практически все тканые материалы поддаются лазерной резке. Некие ткани, к примеру, войлок и флис, поддаются лазерной гравировке и лазерной маркировке. Одной из основных областей внедрения тканей является декорирование. При декорировании материалы с нанесенным на тыльную сторону клеем либо остальные термически активируемые материалы разрезаются по форме, к примеру, в виде логотипов, изображений, букв и номеров, а потом под жарким прессом приклеиваются к ткани. Поставщиков тканей и текстильных материалов см. в Списке поставщиков материалов.

Типы тканей и текстильных материалов

- Арамидные волокна

Типы лазерной обработки

В истинное время лазеры находят все наиболее обширное применение в обработке материалов, от разработок новейших материалов до массового производства. Во всех действиях лазерной обработки энергия лазерного луча ведет взаимодействие с материалом и определенным образом его конвертирует. Каждое преобразование (либо лазерная обработка) контролируется весьма точными параметрами длины волны, мощности, рабочего цикла и частоты импульсов лазерного луча. К таковым действиям лазерной обработки относятся:

Все материалы владеют неповторимыми чертами, которые и определяют нрав взаимодействия лазера с материалом и следующие конфигурации материала. Более обширно всераспространенными действиями обработки текстиля и тканей являются последующие:

Лазерная резка текстиля и тканей

Энергия луча лазера CO2 просто поглощается большинством натуральных и синтетических тканей. При всем этом та часть ткани, на которую конкретно попадает лазерный луч, стремительно греется и испаряется. Если мощность лазерного луча довольно велика, то он прорезает ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями) насквозь. Большая часть тканей стремительно испаряются при резке лазером, потому края обрезов получаются ровненькими и гладкими с малой зоной термического действия. В неких вариантах лазерная резка оплавляет края среза, не давая таковым образом ткани расплетаться.

Лазерная гравировка текстиля и тканей

Мощность лазерного луча CO2 можно ограничивать так, чтоб в процессе обработки луч удалял (гравировал) материал на заданную глубину. Лазерная гравировка может употребляться для сотворения сложных орнаментов и рисунков на поверхностях тканей. Лазерная гравировка является более действенным методом для нетканых материалов (к примеру, войлока) либо ворсовых тканей (к примеру, флиса). На тканые материалы гравировка обычно не наносится, так как в процессе гравировки может нарушиться плетение ткани и она начнет расплетаться.

Лазерная маркировка текстиля и тканей

У неких тканей под действие луча CO2 лазера меняется цвет либо колер. Изменение наружного вида поверхности без удаления материала именуется «лазерная маркировка». Лазерная маркировка может употребляться для сотворения орнаментов и рисунков на поверхностях тканей.

Комбинированные процессы

Описанные выше процессы лазерной резки, гравировки и маркировки могут быть объединены без необходимости разъединения и повторного закрепления компонент ткани.

Лазерная система тканей и текстиля, общие положения

Размер платформы — платформа обязана быть довольно большенный для размещения самых огромных кусков ткани, подлежащих лазерной обработке, или обязана соответствовать требованиям 4 класса лазерной сохранности для обработки наиболее больших деталей

Длина волны — длина волны 10,6 микрон отлично поглощается практически всеми тканями, потому рекомендуется для лазерной резки, гравировки и маркировки

Мощность лазера — устанавливается в зависимости от требуемого процесса обработки. От 25 до 150 Вт (CO2 лазер) — лучший вариант для лазерной резки, гравировки и маркировки тканей

Линзы — хорошим вариантом линзы общего предназначения для лазерной обработки тканей и текстильных материалов являются линзы 2.0

Стол для резки — должен быть подходящ для лазерной резки тканей и текстиля

Вытяжка — обязана обеспечивать достаточную скорость потока для удаления газов и частиц, образующихся в процессе работы оборудования для лазерной гравировки, резки и маркировки тканей

Устройство обдува воздухом — обеспечивает подачу струи воздуха рядом с местом работы лазера для удаления газов и частиц, образующихся в процессе лазерной резки, гравировки и маркировки тканей и текстильных материалов.

Вопросцы охраны окружающей среды, здоровья и сохранности людей при лазерной обработке текстильных материалов

При содействии лазера с материалом практически постоянно образуются выбросы газов и/либо частиц. При лазерной обработке тканей и текстильных материалов в виде отходов образуются разные летучие органические соединения (ЛОС), которые нужно выводить из помещений наружу. В качестве кандидатуры они могут поначалу обрабатываться системой фильтрации, а потом выводиться во внешнюю среду. При лазерной обработке происходит горение ткани, что может стать предпосылкой пожара. Потому лазерная обработка тканей постоянно обязана выполняться под контролем.