Сварка кузова кара: как верно создать её своими руками

Срок службы современных авто кузовов долгим не назовёшь. У российских машин он составляет максимум лет 10. Кузова современных иномарок живут чуток подольше — лет пятнадцать. По истечении этого срока автовладелец безизбежно начнёт замечать признаки разрушения, с которыми необходимо будет что-то созодать. Не считая того, кузов можно разрушить и во время ДТП (Дорожно-транспортное происшествие (автоавария, автокатастрофа) — событие, возникшее в процессе движения по дороге транспортного средства и с его участием, при котором погибли или пострадали люди, повреждены транспортные средства, сооружения, грузы, либо причинён иной материальный ущерб). Какой бы ни была причина, выход практически постоянно один: варить. Если вы убеждены в собственных силах, можно испытать создать сварку кузова кара своими руками.

Виды и индивидуальности сварочных аппаратов

Выбор сварочной технологии зависит не столько от аппарата и расходных материалов, сколько от места повреждения. Разберёмся подробнее.

Сварка полуавтоматом

Подавляющее большая часть автовладельцев и служащих автосервисов предпочитают употреблять конкретно полуавтоматы. Основная причина их популярности — удобство. Полуавтоматом можно варить даже самые маленькие повреждения, расположенные в самых неловких местах авто кузова.

На техническом уровне эта разработка практически не различается от классической сварки: полуавтомату тоже требуется преобразователь тока. Разница только в расходных материалах. Для этого типа сварки необходимы не электроды, а особая проволока с медным покрытием, поперечник которой может варьироваться от 0.3 до 3 мм. А ещё полуавтомату для работы нужен углекислый газ.

Медь на проволоке обеспечивает надёжный электронный контакт и работает в качестве сварочного флюса. А углекислый газ, безпрерывно подаваемый на сварочную дугу, не дозволяет кислороду из воздуха вступать в реакцию со свариваемым сплавом. У полуавтомата есть три принципиальных плюсы:

- скорость подачи проволоки в полуавтомате можно регулировать;

- швы, выполненные полуавтоматом, осторожные и весьма тонкие;

- употреблять полуавтомат можно и без углекислого газа, но в этом случае придётся употреблять необыкновенную сварочную проволоку, снутри которой содержится флюс.

Есть в автоматическом способе и минусы:

- отыскать в продаже вышеуказанные электроды с флюсом не так просто, ну и стоят они как минимум в два раза дороже обыденных;

- при использовании углекислого газа не много раздобыть сам баллон. Ещё будет нужно редуктор для понижения давления, который нужно будет весьма буквально настроить, в неприятном случае о высококачественных швах можно запамятовать.

Как варят инвертором

Если кратко, инвертор — это всё этот же сварочный аппарат, лишь частота преобразования тока в нём не 50 Гц (единица частоты периодических процессов в Международной системе единиц СИ), а 30–50 кГц. Благодаря завышенной частоте инвертор имеет несколько плюсов:

- размеры инверторного сварочного аппарата весьма малогабаритны;

- инверторы нечувствительны к пониженному напряжению сети;

- у инверторов нет никаких заморочек с разжиганием сварочной дуги;

- воспользоваться инвертором может даже сварщик-новичок.

Очевидно, есть и минусы:

- в процессе сварки употребляются толстые электроды поперечником 3–5 мм, а не проволока;

- при инверторной сварке края свариваемого сплава весьма очень греются, что может стать предпосылкой тепловой деформации;

- шов постоянно выходит толще, чем при сварке полуавтоматом.

Так какой способ избрать?

Общая рекомендация ординарна: если планируется варить участок кузова, находящийся на виду, а автовладелец при всем этом не стеснён в средствах и имеет определённый опыт работы со сварочным аппаратом, то полуавтомат — лучший вариант. А если повреждения со стороны не заметны (например, пострадало днище) и обладатель машинки слабо разбирается в сварке, то лучше варить инвертором. Даже если новичок допустит ошибку, её стоимость не будет высока.

Подготовка и проверка оборудования

Независимо от того, какой способ сварки был избран, нужно провести ряд предварительных операций.

Подготовка к сварке авто кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует поперечнику применяемой проволоки;

- поперечник проволоки непременно следует учесть и при выбирании сварочного наконечника;

- сопло аппарата осматривается на предмет железных брызг. Если они есть, их нужно удалить наждачкой, в неприятном случае сопло стремительно выйдет из строя.

Что стоит создать перед тем, как начать инверторную

- надёжность электродных креплений кропотливо проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Меры предосторожности при сварочных работах

- все сварочные работы выполняются лишь в сухой спецодежде из негорючих материалов, в рукавицах и защитной маске. Если сварка делается в помещении с железным полом, неотклонимым является внедрение или прорезиненого коврика, или резиновых галош;

- сварочный аппарат, независимо от его типа, постоянно должен быть заземлён;

- при инверторной сварке следует особенное внимание уделить качеству электрододержателя: отличные электрододержатели выдерживают до 7000 зажимов электродов без повреждения изоляции;

- независимо от типа сварочного аппарата на нём постоянно должны употребляться автоматические выключатели, без помощи других разрывающие электронную цепь при появлении тока холостого хода;

- помещение, в каком делается сварка, обязано отлично вентилироваться. Это дозволит избежать скопления газов, выделяющихся в процессе сварки и представляющих необыкновенную опасность для системы дыхания человека.

Процесс сварки кузова кара полуавтоматом

До этого всего определимся с нужным оборудованием.

Инструменты и материалы для работы своими руками

- Автоматический сварочный аппарат BlueWeld 4.135.

- Проволока сварочная с медным покрытием, поперечник 1 мм.

- Большая наждачка.

- Редуктор для снижения давления.

- Баллон углекислого газа ёмкостью 20 л.

Последовательнось операций при автоматической сварке

- перед началом сварки повреждённый участок при помощи наждачной бумаги очищается от всех загрязнений: ржавчины, грунтовки, краски, смазки;

- свариваемые участки сплава плотно прижимаются друг к другу (в случае необходимости допускается внедрение разных зажимов, временных болтов либо шурупов);

- дальше следует пристально ознакомиться с фронтальной панелью сварочного аппарата. Там размещаются: выключатель, регулятор сварочного тока и регулятор скорости подачи проволоки;

Размещение переключателей на фронтальной панели сварочного аппарата BlueWeld

Понижающий редуктор подключается к баллону с углекислым газом

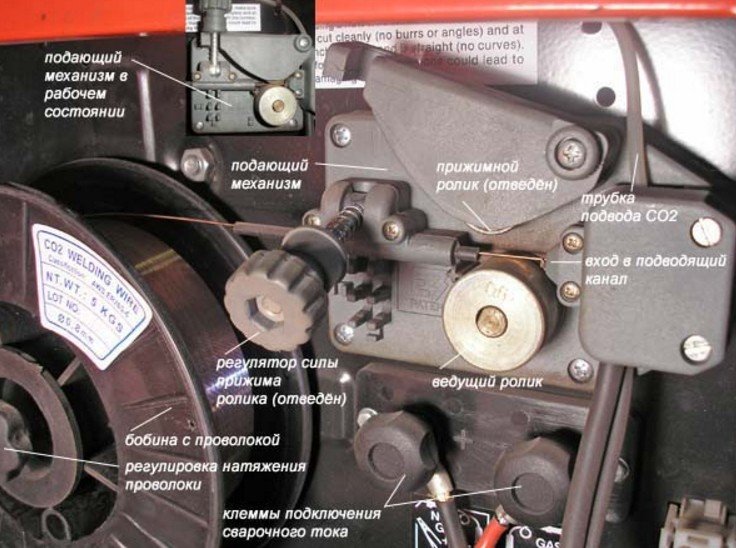

Сварочная проволока заводится в подающий механизм

Снятие сопла со сварочной горелки

Процесс сварки авто кузова автоматическим аппаратом

Несколько маленьких подготовительных швов

Края повреждённого кузова сварены совсем

Обработка сварного шва против коррозии

По окончании сварочных работ шов следует защитить, по другому он стремительно разрушится. Вероятны последующие варианты:

- если шов находится не на виду и в вседоступном месте, то он покрывается несколькими слоями авто шовного герметика (подойдёт даже экономный однокомпонентный вариант, к примеру Body 999 либо Novol). В случае необходимости герметик разравнивается шпателем и окрашивается;

- если сварной шов пришёлся на внутреннюю недоступную полость, которую нужно обработать с внутренней стороны, то употребляются пневматические распылители консервантов. Они состоят из пневматического компрессора, распылительного бачка для заливки консерванта (такового, как Movil к примеру) и длинноватой пластмассовой трубки, которая и заводится в обрабатываемую полость.

Итак, сварить повреждённый кузов можно и без помощи других. Даже если у новенького совсем нет опыта, расстраиваться не стоит: постоянно можно поначалу потренироваться на кусочках металлолома. А особенное внимание следует уделить не только лишь средствам персональной защиты, да и средствам противопожарной сохранности. Огнетушитель у начинающего сварщика постоянно должен быть под рукою.

Сварка кузова кара и индивидуальности ремонта

Кузов фактически хоть какого современного кара способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных действий. Естественно, это может быть в случае высококачественного ухода и отсутствии повреждений (а при наличии таких – при высококачественном ремонте). Но необходимость проведения ремонтных работ, с внедрением сварки может потребоваться не только лишь при развитии коррозии, да и, к примеру, в итоге ДТП (Дорожно-транспортное происшествие (автоавария, автокатастрофа) — событие, возникшее в процессе движения по дороге транспортного средства и с его участием, при котором погибли или пострадали люди, повреждены транспортные средства, сооружения, грузы, либо причинён иной материальный ущерб). Разглядим технологии проведения работ разных видов, чтоб читатель мог представить для себя – как вероятна сварка кузова кара своими руками.

Как сваривают кузов на заводе

Как понятно, готовый кузов совсем не отливают, а штампуют ряд деталей из жести, которую потом и соединяют сваркой в единый кузов. Естественно, происходит процесс, почти всегда, автоматом, с внедрением ботов. Но сама разработка очень различается от того, что можно узреть в автосервисах либо на производствах, работающих с металлоконструкциями.

Обычный способ сварки, когда укладывают сварной шов, имеет ряд недочетов, таковых как:

- Сложность укладки самого шва;

- Необходимость учесть «ведение» сплава – ведь он при работе очень локально греется, что вызывает неравномерное температурное расширение и его деформацию;

- Значимый расход доп материалов (электроды, проволока и пр.).

На автозаводах, разработка сварки кузова кара существенно различается – там употребляется в большей степени точечная сварка. Это достаточно обычной способ, позволяющий фактически исключить расходные материалы, прирастить точность позиционирования деталей в автоматическом поточном производстве и нивелировать нехороший эффект от локального температурного расширения.

Сама же разработка довольно ординарна – две детали позиционируются, и будущая сварная точка сжимается 2-мя не используемыми электродами, через которые пропускается значимый ток. Два слоя жести в месте контакта надёжно спаиваются вместе. При всем этом отсутствует сварной шов, геометрия деталей не пропадает и появляется возможность пружинной деформации, что положительно сказывается на долговечности.

Естественно, таковой тип соединения не предугадывает плотности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, опосля проведения работ, вполне окрашивается. Конкретно так получаются такие крепкие и эстетичные соединения, которые можно узреть на любом каре типовой конструкции.

Как делается сварка и ремонт кузова в критериях автосервиса либо гаража

Мастерские, где употребляют подобные заводской технологии сварки повстречать можно, но с каждым годом всё труднее. Дело в том, что при проведении ремонтных работ с внедрением точечной сварки нужно не только лишь соответственное оборудование, да и внедрение огромного количества доп материалов. А заделать, например, дыру (используя точечную сварку) быть может довольно проблематично. Потому в ремонтных работах доминируют остальные способы соединения железных частей.

Полуавтомат

Это более нередкий вид оборудования, для проведения сварочных работ на каре. Его популярность обеспечивается удобством использования – ведь можно довольно просто «подлезть» в хоть какой уголок и создать шов. При всем этом не требуется уж весьма мощных познаний и опыта.

На техническом уровне сварочный полуавтомат довольно прост – употребляется фактически таковой же преобразователь тока, что и в других. Но вот расходные материалы различаются. Главный расходный материал – это сварочная проволока, различного поперечника (от 0,2мм до 2мм), обычно, покрытая слоем меди, и углекислый газ. Слой меди нужен для неплохого электронного контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным сплавом.

В отличие от обыденных сварочных аппаратов, в полуавтомате регулируется не только лишь сила тока, да и скорость подачи сварочной проволоки, что дозволяет настроить его довольно буквально. Таковым аппаратом можно создать тонкие, фактически неприметные швы, при достаточной прочности соединения.

Для внедрения углекислого газа нужен не только лишь сам заправленный баллон, да и редуктор, который будет снижать давление (150 атмосфер много для хоть какого варианта регулирующей аппаратуры). И его поток также нужно настроить, чтоб получить более наилучшее значение.

Если стращает необходимость использования углекислого газа, то можно употреблять специальную проволоку, которая хоть и не покрыта снаружи медным слоем, снутри содержит особый флюс, который дозволяет проводить работы без подачи газа. Рядовая проволока, в таком случае, просто пылает – сварить ей без газа нереально.

Благодаря перечисленным выше особенностям, также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, также у личных хозяев.

Инвертор

Инверторы стали необыкновенно популярны, в крайнее время, невзирая на то – что они просто предстоящее развитие обычных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к способу преобразованию тока – в нём, в отличие от обычных (где употребляются сетевые 50 Гц (единица частоты периодических процессов в Международной системе единиц СИ)), частота преобразования существенно выше (приблизительно 30-40 кГц).

Благодаря такому нововведению вышло создать сварочный аппарат довольно малых размеров и маленького веса. При всем этом он не очень чувствителен к пониженному напряжению питания, а дуга разжигается весьма просто. По сути нужно попытаться, чтоб её не разжечь – совладать с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс предполагает внедрение электродов, совсем аналогично типовой сварке. Сварка кузова кара инвертором хоть и ординарна, но результаты далеки от безупречных. Шов выходит недостаточно ровненьким, при всем этом довольно толстым. Нагрев сплава вокруг происходит посильнее, от чего же может быть возникновение температурных деформаций.

Но если нужно заварить неприметное для глаз пространство (к примеру — на днище) – то можно пользоваться и сиим вариантом.

Полезные советы

Если вы решили провести сварочные работы без помощи других, и уже решили – какой сваркой варить кузов кара, а огромного опыта за плечами ещё нет, то стоит знать несколько аспектов.

Вне зависимости от типа сварочного аппарата (кроме точечной сварки), если предполагается длиннющий сварной шов, то действовать нужно в несколько шагов. Сначала привариваемую деталь нужно «прихватить» в нескольких местах, чтоб она была надёжно зафиксирована. Потом следует создать несколько маленьких (1-2 см) шва, по полосы соединения. Опосля каждой операции сплав должен остыть. И только как оканчивающий шаг – создавать окончательное соединение. Это дозволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину нужно удалять, по другому ремонта хватит кратковременно (благодаря хитростям окисления железа, которое быть может двухвалентным либо трёх). Т.е. нужно удалить разрушенные участки, а следы ржавчины очистить до сплава.

Опосля же проведения работ, сварной шов также нужно защитить, ведь если он остается «как есть» — то он стремительно будет разрушен. И если на лицевой части детали этот процесс происходит фактически постоянно, то про внутреннюю нередко «запамятывают», в особенности когда она размещена в закрытой полости.

Конкретно потому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отвертеться уже не получится – нужна настоящая переделка. Когда доступ есть с 2-ух сторон – то заморочек нет.

Но как быть, когда внутренняя часть сварного шва находится в закрытой полости? В этом случае лучше отчасти пожертвовать целостностью, просверлив в полость отверстие, что дозволит обработать полость антикорром.

Таковым образом, выполненная сварка кузова кара не только лишь будет веселить глаза, да и прослужит довольно долгое время. А остальное зависит лишь от вас.

Ремонт кузова кара с помощью сварки и без нее

Срок службы кузовов российских каров обычно не превосходит 8-10-ти лет. Для иномарок обозначенный срок быть может чуток больше (до 15 лет), опосля чего же обладателям авто приходится думать о его ремонте.

К этому же выводу нередко приходят и при суровом повреждении корпуса кара во время трагедии. Единственно правильное решение в обрисованных выше ситуациях – это удаление повреждённых участков и их заварка. В этом случае, когда обладатель машинки полностью уверен в собственных силах – варить кузов кара можно попробовать без помощи других.

Главные вопросцы

Выбор сварочной технологии, нормально пригодной для заваривания сквозных отверстий либо прорезов в кузове, обычно, определяется самим нравом повреждения.

Можно обойтись и без сварки, если нет необходимости в серьезном ремонте. Перед началом работ принципиально обусловиться со последующими главными вопросцами:

- получится ли отремонтировать кузов без сварки, и что для этого требуется;

- каким типом сварочного аппарата пользоваться по мере необходимости сварки;

- чем лучше варить (типовым электродом, проволокой с флюсом либо с внедрением инертного газа);

- как обработать заваренный корпус, чтоб можно было вернуть его прежний вид.

Любой из методов ремонта кузова имеет вои индивидуальности. Самым надежным является сварка, но она же и более финансово накладная, также требующая специального оборудования и умения с ним обращаться.

Шпаклевка и заклепка

Время от времени восстановление кузова машинки средством сварки экономически необоснованно, и водители либо слесаря выбирают наиболее обычной и дешёвый вариант, исключающий её применение.

Время от времени восстановление кузова машинки средством сварки экономически необоснованно, и водители либо слесаря выбирают наиболее обычной и дешёвый вариант, исключающий её применение.

Фактически все известные способы ремонта кузова без сварки относятся к любительской группы и могут быть реализованы в домашних критериях.

Общий порядок действий в таковых вариантах смотрится последующим образом:

- при обнаружении места повреждения на кузове нужно вырезать либо расширить его средством болгарки с миллиметровым насадочным диском;

- вослед за сиим восстанавливаемый участок очищается от краски, остатков ржавчины и грязищи, опосля чего же обрабатывается цинком и обезжиривается;

- опосля заделывания одним из описываемых дальше способов на ремонтируемом месте восстанавливается требуемая форма поверхности (для этого можно пользоваться специальной авто шпаклёвкой);

- по окончании этих работ перебегают к подготовке кузова к покраске.

Самый обычной и дешёвый способ восстановления повреждений, применяемый в качестве временной меры правки поверхностей – это их шпаклевка в сочетании со стекловолокном определённой структуры.

Для заделки маленьких по размерам сквозных отверстий либо рваных вмятин, расположенных в укрытых местах кузова, допускается употреблять материал с большими волокнами. В открытых и доступных контакту зонах кузова такое стекловолокно с течением времени начинает осыпаться.

Применение дюралевой сетки при восстановлении кузова при помощи шпаклёвки и стекловолокна дозволяет устранять наиболее значительные повреждения на нём. Опосля высыхания шпаклёвочного слоя эта сетка просто удаляется с отремонтированного места.

Кроме шпаклевания для заделки дыры в кузове без сварки могут применяться такие известные способы как внедрение стекловолокна с эпоксидным клеем, припайка заплатки на повреждённое пространство, также его клёпка.

Выбор хоть какого из способов ремонта кузова основывается на умении мастера и наличии нужных инструментов.

Полуавтоматом

Большая часть автолюбителей и служащих станций обслуживания предпочитают сварку полуавтоматом при устранении повреждений кузова.

Большая часть автолюбителей и служащих станций обслуживания предпочитают сварку полуавтоматом при устранении повреждений кузова.

Главный предпосылкой популярности этого способа сварки является его надежность и удобство. Сварка полуавтоматом может применяться при ремонте самых незначимых повреждений, появившихся в более труднодоступных местах кузова.

Фактически данный способ ничем не различается от принятых методов сварки кузова кара электродом, так как в обоих вариантах нужен преобразователь напряжения (тока). Приметная разница находится только в применяемых в процессе сварки расходного материала.

Для работы с полуавтоматом потребуются не обыденные электроды, а особенный тип проволоки с покрытием из меди (поперечником от 0,3 до 3-х мм), средством которой сваривают самые сложные места кузова.

Кроме этого, для поддержания процесса сварки в этом случае нужен защитный газ (углекислота).

Покрытие из меди дозволяет получить надёжный контакт в рабочей зоне и употребляется в качестве типичного сварочного флюса. А углекислота, безпрерывно поступающая в сварочную ванну, защищает её от кислорода воздуха и не дозволяет вступать в реакцию с расплавленным сплавом.

Работа с полуавтоматом дозволяет достигнуть требуемых результатов благодаря способности регулировки скорости подачи проволоки и высочайшему качеству образующихся опосля сварки швов.

Работать по данной для нас технологии можно и без внедрения углекислого газа, который заменяется особенным типом сварочной проволоки с флюсом снутри.

Имеются автоматического метода организации кузовных сварочных работ и свои минусы, заключающиеся в том, что приобрести в вольной продаже электроды с флюсом не весьма просто. С учётом того, что стоят они приблизительно в два раза дороже, чем обыденные, сварка ими преобразуется в серьёзную делему.

Применяя защитный газ для сварки кузова, будет нужно приготовить баллон, к которому должен прилагаться редуктор для снижения давления. Крайний нуждается в весьма четкой настройке, без проведения которой нереально обеспечить высочайшее свойство получаемых швов.

Инверторным преобразователем

Ремонт кузова кара инвертором подразумевает внедрение электрического метода преобразования сварочного тока, обеспечивающего целый ряд преимуществ.

Ремонт кузова кара инвертором подразумевает внедрение электрического метода преобразования сварочного тока, обеспечивающего целый ряд преимуществ.

Во-1-х, сам аппарат в этом случае быть может весьма малогабаритным, что дозволяет просто перемещать его в хоть какое комфортное для сварки пространство. Во-2-х, эти электрические устройства малочувствительны к колебаниям сетевого напряжения и могут применяться в критериях сельской местности.

У инверторов изредка появляются задачи с пуском в работу (зажиганием дуги), так что воспользоваться сиим агрегатом сумеет хоть какой начинающий сварщик.

Да и в этом случае не обходится без минусов, заключающихся в необходимости приобретения особых электродов шириной порядка 3-х -5-ти мм.

Не считая того, при сварке кузова сплав в зоне сплавления очень греется, что может привести к тепловой деформации узкого сплава. К тому же шов в этом случае выходит чуток толще, чем при работе в автоматическом режиме.

Какой способ лучше

При выбирании 1-го из методов сварки кузова можно пользоваться всепригодной рекомендацией. Оборудование выбирается зависимо от расположения места сварки и от наличия средств у исполнителя.

При восстановлении находящегося на виду повреждения и при отсутствии стеснённости в средствах (если к тому же имеется опыт схожих работ) – нормально подойдёт автоматический сварочный аппарат.

В том же случае, когда повреждения кузова укрыты от зрительного обзора (размещаются в районе днища, например), а обладатель авто не имеет опыта воззвания со сварочным оборудованием – идеальнее всего для сварки пользоваться ручным инвертором.

Даже при наличии ошибок в работе с таковым аппаратом их стоимость не окажется очень высочайшей. В качестве примера проведения ремонтных работ можно разглядеть общие подходы к восстановлению кузова древней «шестёрки».

Самостоятельный ремонт кузова данной для нас модели вероятен только при наличии маленьких повреждений, убрать которые удаётся простейшими способами инверторной сварки плюс доборной рихтовкой.

Для этого будет нужно не только лишь сварочный аппарат пригодного типа, да и набор типового рихтовочного инструмента для каров, включая молотки с резиновыми насадками и древесную киянку.

Отделка опосля ремонта

По окончании сварки нужна отделка кузова, позволяющая придать ему прежний представительный вид. Она подразумевает зачистку сварочных швов, их обезжиривание средством хоть какого из доступных растворителей и обработку специальной антикоррозионной мастикой.

По окончании сварки нужна отделка кузова, позволяющая придать ему прежний представительный вид. Она подразумевает зачистку сварочных швов, их обезжиривание средством хоть какого из доступных растворителей и обработку специальной антикоррозионной мастикой.

Мастика обычно наносится опосля обработки особым эпоксидным грунтом, повышающим водонепроницаемость защитного слоя. Внешняя обработка кузова мастикой считается неотклонимой, так как она отлично защищает днище и остальные части машинки от вероятных сколов.

Эпоксидная защита либо автогрунтовка (другое её заглавие – «подклад») сразу делает функцию разглаживающего слоя. Её рекомендуется использовать опосля доп протравливания заваренных мест особенным кислотным составом либо же цинкования образовавшихся поверхностей.

Заварить повреждённый либо сгнивший кузов можно без помощи других. Это справедливо и для варианта, когда у новенького совсем отсутствует опыт схожих работ, выходом которого является возможность поэкспериментировать на листовых заготовках из металлолома.

Завышенное внимание при проведении сварки нужно уделять персональной защите лица и глаз, также противопожарным средствам.