Зависит ли напряжение дуги от сварочного тока

Напряжение дуги зависит от величины сварочного тока и длины дуги. Эта зависимость именуется статической ( вольт-амперной) чертой дуги. На рис. 24 приведены примерные формы статических черт дуг длиной 2 и 3 мм. Как видно из кривых, напряжение дуги резко падает при маленьких значениях тока. Для огромных токов, которые обычно используются при автоматической сварке, напряжение дуги не зависит от тока, а определяется лишь длиной дуги. [4]

Напряжение дуги меняется пропорционально длине дуги. С повышением длины дуги увеличивается ее напряжение и увеличивается толика тепла, идущая на плавление флюса и сплава. В итоге этого ширина шва возрастает, а глубина провара и высота усиления уменьшаются. [5]

Напряжение дуги зависит от ее длины: чем длиннее дуга, тем выше в ней напряжение. С повышением напряжения дуги возрастает ширина шва и миниатюризируется глубина провара. Напряжение дуги автоматом устанавливается в зависимости от избранной величины сварочного тока при данной длине дуги. [6]

|

Черта сварочных тракторов. [7] |

Напряжение дуги активизирует катушку реле напряжения РНЗ-1. Реле напряжения срабатывает: три нормально разомкнутых контакта включают трехфазный мотор М перемещения трактора, а нормально замкнутый контакт разомкнет щетки мотора УМ — 22, якорь которого получит обычное питание от потенциометра R — Rz и изменит направление собственного вращения. Отныне начинается установившийся процесс работы схемы при сварке: трактор передвигается вдоль свариваемого изделия, а электродная проволока подается в зону горения сварочной дуги. [8]

Напряжение дуги при установившемся режиме не зависит от силы тока, а зависит лишь от длины дуги, которая при сварке плавящимся электродом может неоднократно изменяться, что соединено в значимой степени с действиями плавления и переноса сплава ( см. гл. [10]

| Процесс отключения корот-козамкнутой цепи неизменного тока. [11] |

Напряжение дуги возрастает линейно до наибольшего значения и дальше остается постоянным до момента погасания дуги. [12]

Напряжение дуги ограничивается условием электронной прочности оборудования. При срабатывании автомата напряжение на кольцах ротора ы / U — ия не обязано превосходить половины амплитуды испытательного напряжения ротора. [14]

Напряжение дуги является весьма принципиальным элементом режима сварки. [15]

Странички: 1 2 3 4 5

Электронная дуга при сварке — размеренная, но изменчивая

Сварные конструкции сейчас можно повстречать в самых различных сферах производства. К примеру, нереально отыскать ни 1-го строения, при разработке которого не применялись бы сварные конструкции. Конкретно потому к технологиям производства самых различных сварных конструкций предъявляются завышенные требования. И при всем этом любая система, в зависимости от ее особенностей, просит отдельного всеохватывающего подхода.

В данной статье создатель попробовал отдать достаточно детализированный ответ на вопросцы: «что такое ток сварочной дуги, и какие бывают виды тока?». Ординарными словами о том, что обычно пишут в учебниках о токе сварочной дуги. Рассматривается дуга неизменного и переменного токов.

В данной для нас статье ознакомимся с нормированием сварочной работы, с организацией рабочего места и труда, которые очень влияют на производительность труда, поглядим главные формулы, которые посодействуют высчитать нормы работы.

Воздействие напряжения на дуге на форму шва

В понятие режим сварки под слоем флюса включают силу тока, напряжение на дуге и скорость сварки. Такие технологические причины, как поперечник электродной проволоки и скорость подачи проволоки, устанавливают исходя из критерий получения подходящей силы тока.

Сила тока оказывает существенное воздействие на глубину проплавления и незначимое воздействие на ширину шва. С повышением силы тока практически пропорционально возрастает глубина проплавления. По данным Б. И. Медовара, повышение силы тока на 100 а приводит к повышению глубины проплавления в среднем на 1 мм в случае сварки стыковых швов без разделки.

На глубину проплавления оказывает воздействие также род тока. Так, при сварке на неизменном токе глубина проплавления при оборотной полярности больше, чем при прямой.

Фиг.72.Воздействие напряжения на дуге на форму шва

На величину силы тока влияет поперечник электрода и скорость его подачи.

В свою очередь поперечник электрода оказывает воздействие на глубину проплавления. Так, при одной и той же силе тока глубина проплавления возрастает с уменьшением поперечника электродной проволоки. Крайнее соединено с повышением плотности тока.

Напряжение на дуге оказывает существенное воздействие на ширину шва и только незначимое на глубину проплавления. С повышением напряжения существенно возрастает ширина шва при неком уменьшении глубины проплавления. Воздействие напряжения на размеры шва представлено на фиг. 72.

Как и в случае ручной дуговой сварки, наиболее чувствителен к режимам сварки сплав маленькой толщины. В связи с сиим при сварке такового сплава следует использовать неизменный ток, дающий наиболее неизменное напряжение на дуге по сопоставлению с переменным током.

Для неплохого формирования шва при сварке под слоем флюса нужно выдерживать определенное соотношение меж напряжением и силой тока. Подобные соотношения приведены в табл. 60.

Скорость сварки также оказывает воздействие на глубину проплавления и ширину шва (8—25 м/час). Повышение скорости сварки в интервале от 8 до 25м/час приводит к повышению глубины проплавления с одновременным уменьшением ширины шва. Предстоящее повышение скорости сварки в интервале 20—30 м/час приводит к уменьшению глубины проплавления с одновременным уменьшением ширины шва.

Сварочные характеристики дуги и протекающие в ней процессы

Сварочная дуга – это основной элемент электродуговой сварки. Конкретно сварочная дуга является основным «поставщиком» термический энергии, благодаря которой и происходит расплавление сварочного электрода и сплава с следующим образованием сварного шва. От того, как размеренна дуга, зависит крепкость и непрерывность сварного соединения.

Ручная дуговая сварка занимает 1-ое пространство как метод соединения металлоконструкций. Статья скажет о том, как зависит техника дуговой сварки от других причин, и как верно двигать электродом, чтоб получить высококачественный сварной шов.

В статье дается подробный анализ чертам сварочной дуги и их особенностям в разных видах сварки. Говорится о вольтамперной характеристике, эластичности дуги и показателях КПД. Указывается, почему принципиально смотреть за этими чертами в процессе сваривания.

От чего же зависит выбор режима ручной дуговой сварки? Индивидуальности характеристик при выбирании режима

Под режимом сварки предполагается таковой набор критерий, который обеспечит размеренное проведение сварочных работ. Режим сварки имеет главные и второстепенные свойства.

Режимы ручной дуговой сварки

К главным чертам относятся:

- поперечник электрода;

- скорость работы;

- уровень напряжения;

- направление тока и его полярность;

- сила тока.

К второстепенным чертам относят последующее:

- состав и толщина покрытия электрода;

- уровень обогрева заготовок;

- положение изделия в пространстве;

- наклон электрода.

Подбор поперечника электрода

При выбирании толщины электрода учитывают огромное количество причин.

Если сварка проводится в нижнем положении, тогда главным аспектом выступает толщина свариваемых деталей.

Существует определённое соотношение толщины сплава к поперечнику электрода при выполнении работы в нижнем положении.

| Толщина свариваемых заготовок, мм | Поперечник электрода, мм |

| 1,4 | 1,5 |

| 2 | 2 |

| 3 | 2-3 |

| 4-5 | 3-4 |

| 6-8 | 3-4 |

| 9-12 | 4-5 |

| 13-15 | 4-5 |

| 16-20 | 5-6 |

Также выбор можно проводить, делая упор на марку свариваемого сплава. К примеру, для соединения изделий из чугуна рекомендуется употреблять электроды поперечником 2-3 мм. Это уменьшит уровень тепла, поступающего в свариваемую систему, и гарантирует образование валика маленького сечения.

Примерная стоимость 3-миллиметровых электродов на Yandex.маркет

Ещё одним принципиальным фактором является наличие разделки кромок. Если таковая подготовительная работа проводилась, тогда наложение первого слоя осуществляется 3-миллиметровыми электродами, несмотря на марку применяемого сплава. При таком подходе внедрение электродов большенный толщины может привести к появлению ряда проблем: непровар заготовок, зашлаковывание сварочного шва. Предстоящая работа проводится электродом большей толщины (4-5 мм).

Примерная стоимость 4-миллиметровых электродов на Yandex.маркет

Нужно учесть тип свариваемого соединения. Если проводить стыковое соединение, тогда необходимо управляться описанными выше правилами подбора. Если нужно сварить угловые, тавровые либо нахлёсточные соединения, тогда вероятны два варианта:

- 1-ый – сварку проводят в определённое количество слоёв, тогда для первого слоя берутся электроды шириной 2-3 мм для наиболее глубочайшей проварки и высочайшей крепости шва;

- 2-ой – работа проводится в один заход, толщина электрода будет зависеть от толщины заготовок и может варьироваться от 2 до 6 мм.

Сила сварочного тока

При расчёте силы сварочного тока нужно брать в расчёт поперечник применяемого электрода.

Для расчёта применяется формула:

I=K*D, где:

- I – сила тока;

- D – поперечник электрода;

- K – особый коэффициент.

Вероятные конфигурации специального коэффициента представлены в таблице.

| Поперечник электрода, мм | Значение коэффициента, А |

| 1-2 | 25-30 |

| 3-4 | 30-45 |

| 5-6 | 45-60 |

Необходимо держать в голове, что если установить слабенький ток, тогда сварочная дуга не будет устойчивой, а сам шов проварится не на сто процентов, что может привести к возникновению трещинок. В то же время завышенная мощность приведёт к ускоренной расплавке электрода и возникновению брызг, что плохо отразится на качестве шва.

Напряжение на дуге

Напряжение дуги изменчиво и находится в зависимости от её длины. Чем больше длина дуги, тем больше её напряжение, соответственно, расходуется больше тепла для плавки электрода и железных деталей. Из-за этого сварной шов выходит обширнее, в то время как высота усиления и глубина провара сокращаются.

Не считая того, напряжение дуги может варьироваться от 18 до 45 В в зависимости от применяемого электрода и данной силы тока.

Рекомендуется проводить работу недлинной дугой, напряжение в какой не превосходит 20 В. При длинноватой дуге происходит мощное разбрызгивание расплавленного сплава, возникает резкий звук с маленькими хлопками. По таковым признакам бывалые спецы могут судить о длине дуги.

Чтоб избежать перечисленных выше неудобств, нужно быстрее опускать вниз электродержатель с электродом.

Скорость сварки

Нужно поддерживать лучшую скорость сварки, чтоб избежать переполнения сварочной ванны, и не появлялись натёки на главный сплав.

Толщина образуемого шва обязана быть обширнее электрода в 2 раза.

Очень резвое проведение работы приведёт к тому, что соединение не проварится, а опосля остывания на нём образуются трещинкы. А если двигаться очень медлительно, тогда расплавленный сплав начнёт накапливаться перед сварочной дугой. Это приводит к тому, что шов выходит неровный, а сплав проварится не на сто процентов.

Безупречным считается шов шириной 9-14 мм с глубиной, не превосходящей 6 мм. Для заслуги такового результата нужно проводить работу со скоростью 35-40 м/ч.

Род и полярность тока

Почаще всего при проведении сварочных работ употребляют неизменный ток. При таком токе прямой полярности может быть соединить большие и толстые детали. Это может быть из-за того, что на свариваемый сплав приходится большее количество тепла. Оборотную полярность используют для соединения узкого сплава, чтоб избежать прожога.

Сварка переменным током фактически не применяется из-за её слабенькой мощности. При проведении работ таковым методом производительность понижается на 15-20% по сопоставлению с неизменным током оборотной полярности.

Зависит ли напряжение дуги от сварочного тока?

- метизы +7 (495) 232-19-36

- абразивы +7 (495) 232-18-22

- инструмент +7 (495) 232-18-21

- сервис +7 (495) 660-57-47

Прайс-листы

Оставьте Ваше сообщение, и мы непременно ответим Для вас

Разработка дуговой сварки

Принцип ручной дуговой сварки метала (ММА)

Сварка сплава защищенной дугой либо сварка ММА представляет собой процесс, при котором происходит расплавление и соединение металлов при их нагреве дугой, создаваемой меж железным покрытым электродом и деталью. Наружное покрытие электрода, называемое флюсом, помогает создавать дугу и делает защитный газ и окалину, которые защищают сварку от попадания загрязнений. Сердечник электрода обеспечивает при сварке огромную часть заполняющего сплава.

Когда электрод {перемещается} вдоль детали с правильной скоростью, сплав осаждается в виде равномерного слоя, именуемого наплавленным валиком.

Источник питания для сварки с защищенной дугой обеспечивает ток неизменной силы (СС) и может подавать переменный ток (АС) либо неизменный ток (DC), в зависимости от применяемого электрода. Лучшие свойства при сварке обычно получаются при использовании источников с неизменным током.

Мощность в цепи сварки определяется напряжением и током. Напряжение (В) описывает длину дуги меж электродом и деталью и зависит от поперечника электрода. Ток является наиболее весомым компонентом, определяющим мощность в цепи сварки, он измеряется в амперах (А).

Величина тока в амперах, нужная для выполнения сварки, зависит от поперечника электрода, толщины свариваемых деталей и от положения при сварке. Обычно для сварки маленьких деталей требуется электрод наименьшего поперечника и ток наименьшей силы, чем для сварки больших деталей таковой же толщины. Для узкого сплава требуется ток наименьшей силы, чем для толстого сплава, а для электрода малого поперечника требуется меньше ампер, чем для электрода огромного поперечника.

Лучше делать сварочные работы в горизонтальном положении. Но если нужно создавать сварку в вертикальном положении либо над головой, лучше употреблять наименьший ток в сопоставлении с тем, который употребляется при горизонтальной сварке. Лучшие результаты сварки получаются при поддержании недлинной дуги, перемещении электрода с равномерной скоростью и подаче электрода вниз с неизменной скоростью по мере его расплавления.

На фронтальной панели сварочного источника питания имеется индикатор питания (белоснежный), ндикатор перегрева либо превышения тока (желтоватый), ручка регулировки тока либо управляющий контроллер, регулировка выходного положительного напряжения (+) и выходного отрицательного напряжения (-). На задней панели сварочного источника питания размещается выключатель питания «ВКЛ./ВЫКЛ.», разъем для кабеля (одна фаза 50 Гц (единица частоты периодических процессов в Международной системе единиц СИ), 220 В ) и т.п.

Положительное подключение значит, что деталь соединяется с выходом (+) на сварочном источнике питания, а держатель электрода соединяется с выходом (-). Отрицательное подключение значит, что деталь соединяется с выходом (-) на сварочном источнике питания, а держатель электрода соединяется с выходом (+).

• Подсоединить деталь либо держатель электрода к выходу (-), без слабины.

• Подсоединить деталь либо держатель электрода к выходу (+), без слабины.

• Включить питание выключателем «ВКЛ./ВЫКЛ», при всем этом начнет сиять индикатор (белоснежный).

• Сейчас можно приступить к сварке ММА.

• Для улучшения свойства сварки любой зажим заземления на детали должен быть зажат плотно, и размещаться как можно поближе к месту сварки.

Предупреждение!

1) При использовании неких электродов деталь обязана быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

2) Обычно для большинства электродов деталь обязана быть соединена с выходом (-), а держатель электрода должен быть соединен с выходом (+).

Индикатор перегрева либо превышения тока начинает сиять в этом случае, если достигнут порог срабатывания защиты по перегреву для данного оборудования. В случае перегрузки сварочного источника питания возникает перегрев. Данное сварочное оборудование автоматом перезапускается в этом случае, если температура снутри сварочного оборудования падает и индикатор угасает.

Ток сварки выбирается в зависимости от толщины обрабатываемой детали и поперечника сварочного электрода. Для оборудования ММА ток сварки составляет l2=(25-47)*D, где D — поперечник электрода, равный 2,0 мм, 2,5 мм, 3,2 мм, 4,0 мм и т.д.

Нереально обучиться технологии сварки, просто читая о ней. Опыт приходит лишь вкупе с практикой. Последующие странички посодействуют неопытному сварщику осознать некие нюансы сварки и приобрести познания. Для получения наиболее детализированной инфы следует приобрести книжку «Дуговая сварка».

Познания оператора о дуговой сварке должны выходить за рамки познаний фактически о электронной дуге. Он должен знать, как надзирать дугу, а для этого требуются познания о сварочной цепи и о оборудовании, которое обеспечивает электронный ток, протекающий снутри дуги. Сварочная цепь начинается там, где кабель электрода подсоединяется к сварочной установке и завершается в месте подсоединения рабочего кабеля к той же сварочной установке. Ток протекает через кабель электрода к держателю электрода, проходя через электрод и через дугу. На рабочей стороне дуги ток протекает через сплав базы к рабочему кабелю и вспять к сварочной установке; цепь обязана быть замкнута, чтоб ток мог протекать. Для выполнения сварки рабочий зажим должен быть плотно подсоединен к чистому сплаву базы. Для получения неплохого соединения требуется удаление краски, ржавчины и т.п. Рабочий зажим должен подсоединяться как можно поближе к месту, которое будет свариваться. Сварочная цепь не обязана проходить через шарниры, подшипники, электрические составляющие и остальные устройства, которые могут быть при всем этом повреждены.

Электронная дуга появляется меж рабочей зоной и концом узкого железного стержня, т.е. электрода, который зажат в держателе, который удерживается сварщиком. При удержании конца электрода на расстоянии от зоны сварки либо свариваемого сплава базы появляется зазор величиной 1,5-2,0 мм. Электронная дуга возникает в этом зазоре и удерживается на одном месте либо {перемещается} по свариваемому соединению, расплавляя сплав во время перемещения.

Не плохая сварочная дуга выходит при наличии опыта, жесткой руки, неплохого физического состояния и неплохого зрения; оператор контролирует сварочную дугу, и, тем, свойство производимой сварки.

Рис. 1 Сварочная дуга

Что происходит снутри дуги

Так вы сможете получить представление о том, что в реальности происходит во время сварки.

Посреди рисунка виден «поток дуги», который делает дуга при наличии тока, протекающего в промежутке меж концом электрода и деталью. Температура дуги в этом месте составляет примерно 3300° С. Это наиболее чем довольно, чтоб расплавить сплав базы. Эта дуга довольно широкая и довольно жгучая, на нее недозволено глядеть незащищенным очами без риска получить болезненную травму. При наблюдении за дугой следует употреблять очень затемненные стекла, специально сделанные для дуговой сварки, эти стекла вставляются в надеваемую на голову маску либо в удерживаемый в руке щиток.

Дуга расплавляет сплав базы и практически просачивается в него, подобно тому, как вода из садового поливального шланга просачивается в землю. Расплавленный сплав образует сварочную ванну, и зона расплава равномерно удаляется от дуги при ее перемещении. При перемещении дуги от зоны расплава, сварочная ванна охлаждается и отвердевает. Шлак, образующийся в высшей части сварного шва, защищает его от резвого остывания.

Электрод с покрытием служит не только лишь для того, чтоб подводить ток к дуге. Электрод состоит из железного сердечника в виде прутка, вокруг которого нанесено спекшееся хим покрытие. Внутренний железный пруток расплавляется в дуге и добавляет через дугу капли расплавленного сплава в сварочную ванну. Электрод обеспечивает доп сплав наполнения шва для наполнения канавки либо зазора меж 2-мя кусочками сплава базы. Покрытие также расплавляется либо сгорает в дуге. Оно делает несколько функций. Оно делает дугу наиболее устойчивой, обеспечивает экранирование из дымоподобного газа вокруг дуги, чтоб не допускать контакта кислорода и азота воздуха с расплавленным сплавом, также обеспечивает флюс для сварочной ванны. Флюс собирает загрязнения и образует защитную окалину. Различные типы электродов принципно различаются друг от друга своим покрытием. Меняя состав покрытия можно значимым образом изменять рабочие свойства электродов. Понимая различие меж покрытиями, сварщик может более верно подобрать лучший электрод для выполнения работы.

При выбирании электрода обязано учитываться последующее:

1. хотимый состав сварного шва, к примеру, мягенькая сталь, нержавеющая сталь, низколегированная сталь;

2. толщина свариваемой пластинки либо сплава базы;

3. Положение, в каком будет выполняться сварка (с опущенным электродом либо в другом положении)

4. состояние поверхности свариваемого сплава базы;

5. возможность приобретения и работы с требуемыми электродами.

Четыре обычных действия-манипуляции имеют главное значение. Отсутствие абсолютного мастерства в этих 4 действиях желаю процесс сварки глупым. Мастерское овладение этими 4-мя действиями делаю процесс сварки обычным.

1. Правильное положение при сварке

На рисунке показано правильное положение при сварке для правшей (для левшей оно будет обратным):

а) Держатель электрода удерживается в правой руке.

б) Левая рука касается снизу правой руки.

в) Левый локоть размещается с левой стороны.

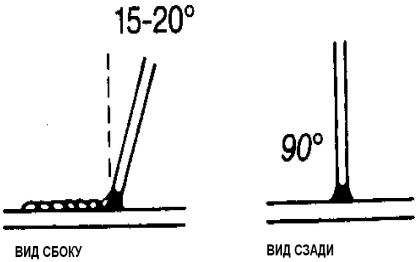

Сварка по способности делается обеими руками. Это обеспечивает полный контроль над перемещением электрода. Если это может быть, сварка производится слева вправо (правшами). Это дозволяет сварщику созидать то, что он делает. Электрод следует задерживать под маленьким углом, как показано на рисунке.

Рис. 2 Правильное положение при сварке

2. Верный метод зажигания дуги

3. Верная длина дуги

4. Верная скорость сваривания

Большая часть новичков пробуют делать сварку очень стремительно, в итоге чего же выходит узкий, неравномерный сварной шов в виде "червяка". Это итог того, что новичок не смотрит за расплавленным сплавом.

Принципиальное замечание: при выполнении сварки нет необходимости созидать дугу впереди, сзаду либо с боковых сторон. Сварку следует создавать с неизменной скоростью. Вы поймете, что так делать работу легче.

Примечание: при сварке узкой пластинки сварщик может прирастить скорость сварки, а при сварке толстой пластинки нужно двигаться медлительно, чтоб получить не плохое проплавление.

ТЕХНИКА СВАРКИ

При приобретении опыта в обозначенных 4 действиях нужно постоянно добиваться последующего:

1. Правильного положения при сварке;

2. Правильного зажигания дуги;

3. Правильной длины дуги;

4. Правильной скорости сваривания.

Можно уменьшить время на обучение (педагогический процесс, в результате которого учащиеся под руководством учителя овладевают знаниями, умениями и навыками), выполняя последующее упражнение. Применять последующие материалы: — пластинку из мягенькой стали: 5 мм либо несколько толще — электрод: 1/8" (3,2 мм) З- данный ток: 100-120 А пер.

1. Научиться зажигать дугу методом царапания электродом по поверхности. При всем этом электрод следует держать верно и употреблять обе руки.

2. Когда обучающийся научится верно зажигать дугу без прилипания, нужно потренироваться в поддержании правильной длины дуги. Длину дуги следует обучаться поддерживать по звуку.

3. Когда ученик научится поддерживать маленькую потрескивающую дугу, нужно начинать перемещать ее. Следует повсевременно смотреть за сварочной ванной, также следить за валиком отверждающегося сплава.

4. Делать сварные швы на плоской пластинке. Потом созодать их параллельно верхнему краю (край ближний к сварщику). Это дает практику в выполнении прямых сварных швов и дозволяет отлично созидать прогресс в обучении, когда, к примеру, 10-й шов смотрится существенно лучше первого. При неизменном контроле собственных ошибок и прогресса сварка скоро станет рутинным делом.

Более всераспространенные сплавы

Независимо от типа свариваемого сплава принципиально отлично приготовить пространство сварки, на котором не обязано быть масла, краски, ржавчины и остальных загрязнений.

Практика сварочного обмана. Как не проколоться при выбирании аппарата. Часть 2

Данная изюминка аппарата, в критериях российских электросетей – непременно принципиальна. Если инвертор не совладевает с просадкой в сети до 190В – грош ему стоимость. Работа в гараже либо на даче, в местах, где сети не могут похвастать стабильностью, — будет просто невозможна. Даже если в вашей розетке размеренно 220В, то при использовании удлинителей в 30, 50 либо 100 метров — просадок всё равно не избежать.

Обман, как и в случае с доп функциями, вызван ужасом производителей проиграть в конкурентноспособной борьбе. Если все торговцы техники обещают, что их инверторы работают при 160 В в розетке, почему бы не заявить, что наш «Дуб» не может работать и при 120 В, не теряя при всем этом в качестве шва.

Простой метод проверки работоспособности инвертора при пониженном напряжении – употреблять устройство под заглавием ЛАТР. Лабораторный АвтоТрансформатор дозволяет настроить нужные характеристики напряжения и поглядеть, как сварочный аппарат, присоединенный через устройство, будет управляться со сваркой. Как вы осознаете, данное оборудование найдётся далековато не в любом гараже. В лаборатории Aurora данное устройство имеется, и испытания на работу при низком напряжении в сети мы непременно будем проводить. Так что смотрите за обновлениями видео на канале Aurora Online Channel.

Иная крайность – обещание продавцов сварочной техники, что при 100-110В в питающей сети аппарат будет выдавать таковой же итог сварки, что и при номинальном напряжении. Это, непременно, не правда. Сварочный ток аппарата понижается пропорционально напряжению в сети. Вопросец лишь при каком напряжении в розетке свойство шва при работе с данным поперечником электрода станет неприемлемым. Для неких аппаратов это 180 В, для остальных 160 В.

Ещё раз повторим, работа с питающим напряжением в 220 В является гарантией безупречного сплавления кромок свариваемого сплава, понижение напряжения – является нештатной ситуацией и ждать высочайшего свойства сварочного шва в таковых критериях недозволено.

Судя по рекламе – сварка при сверхнизком напряжении в питающей сети является чуток ли не основным требованием к аппарату. Меж тем, желаем направить внимание покупателей, что сварка процесс многосоставной. Не считая фактически сплавления кромок сплава, необходимо провести значимый объём предварительных работ. Разрезать заготовки, зачистить пространство сварки, в конце концов осветить рабочее пространство сварщика. А падении напряжения до 140-160В ни болгарка, ни даже освещение работать не будут.

Пределы регулирования сварочного тока

Эта черта дозволяет осознать, как сварочный аппарат управится с работой с различными поперечниками электродов. Чем тоньше свариваемый сплав, тем меньше должен быть сварочный ток, и соответственно, поперечник избранного электрода. Беря во внимание, что малый поперечник электродов в вольной продаже составляет 1.6 мм, ток для их должен быть в районе 40-50А. Для работы с большенными толщинами заготовок, ток, напротив, должен быть высочайшим, для электрода 4мм, — 140-200А.

Стоит напомнить, что ток сварки подбирается в зависимости от поперечника электрода. Для приближённых расчётов употребляется формула:

Значения коэффициента k – можно выяснить из таблицы:

Кратность регулирования сварочного тока рассчитывается делением наибольшего сварочного тока на малый.

Iсв. max/Iсв. Min.

Для простых бытовых ММА аппаратов данное соотношение обязано быть не наименее 2, для проф техники и производственного оборудования — от 3 до 8.

Обман в этом случае может сводиться к преувеличению спектра регулировок. Если аппарат выдаёт ток от 80 до 120А – работать с электродами тоньше 2.5 и толще 4 мм – будет трудно.

Устойчивость и стабильность процесса сварки

Любитель, который сталкивается со сваркой в первый раз, задумывается, что раз электрод «искрит» – означает аппарат работает. Это ошибочно. Если аппарат зажигает дугу, это совершенно не означает, что процесс сплавления кромок свариваемого сплава идёт так, как необходимо.

Бывает, что аппарат даже выдаёт заявленные токовые свойства, а сварка всё равно не идёт. И здесь стоит направить внимание на ещё один принципный момент – устойчивость системы: «Источник питания-Дуга». Для того чтоб процесс сварки был размеренным должны производиться последующие условия:

Графически эти равенства определяются точкой пересечения статической Вольт-амперной свойства дуги (СВАХ дуги) и статической наружной свойства источника питания (Наружная черта ИП).

Все эти ВАХ и СВАХ для мещанина – тёмный лес. А означает бандюганы будут сиим нецеремонно воспользоваться. Например, есть два аппарата с схожими токовыми чертами: EWM PICO 162 и наш, уже именитый «Дуб». Допустим оба аппарата выдают заявленный номинальный ток в 150А, при всем этом сварка PICO – просто песня. Аппарат не варит а шепчет. В то время как у обладателя «ДУБа» — неувязка… весьма много брызг, дуга не размеренна и то обрывается, то прожигает дыры в заготовках. В чём быть может дело? Да как раз, в форме наружной свойства источника. Так что соберитесь, и постарайтесь вдуматься в детали, о которых пойдёт речь дальше:

СВАХ дуги представляет собой зависимость напряжения дуги от её тока, т.е. U дуги= ʄ (I дуги) (Напряжение дуги – есть функция от тока дуги).

Т.к. дуга является нелинейным элементом электронной цепи, то и СВАХ дуги будет иметь криволинейный нрав и состоять из 3-х соответствующих участков: падающего, жёсткого и растущего.

При различных методах сварки СВАХ дуги реализуется лишь на неких участках. Для ММА сварки это падающий и жёсткий:

Положение СВАХ дуги зависит от длинны дуги

Удаляя электрод от детали сварщик удлиняет дугу напряжение при всем этом растёт (L1), приближая электрод к поверхности дуга миниатюризируется, а вкупе с ней падает и напряжение (L3).

Наружная черта источника питания

Наружная черта источника питания представляет собой зависимость напряжения на наружных зажимах от тока, т.е. U источника = ʄ (I дуги). (Напряжение на наружных зажимах источника есть функция от тока дуги)

Наружная черта быть может падающей (1), Жёсткой (2), либо растущей (3).

Для всякого метода сварки, для того, чтоб достигнуть стойкости процесса – нужен источник питания с определённой наружной чертой. Для ММА сварки источник питания в общем виде обязан иметь падающую либо круто падающую внешнюю характеристику:

Сварщик не может удержать дуговой просвет постоянным. Длинна дуги во время сварки то возрастает, то миниатюризируется, соответственно изменяется и сила тока. При падающей наружной характеристике изменение длинны дуги сопровождается незначимыми переменами сварочного тока. Это означает, что размер сварочной ванны и геометрические характеристики шва остаются неизменными. Чем круче падение графика наружной свойства источника питания — тем меньше конфигурации тока. Сварщик может удлинять дугу не боясь её обрыва, либо укорачивать её без опаски прожечь заготовку.

Давайте остановимся на падающей наружной характеристике подробнее, почему принципиальна конкретно таковая форма графика, и чем чреват обман? Представим, что мы решили употреблять для сварки аппарат с полого падающей наружной чертой, которой, к слову, нередко грешат производители экономного сварочного оборудования. Некие производители в погоне за высочайшими токами, заместо номинального сварочного тока указывают ток недлинного замыкания. При разработке дешёвого аппарата инженеры не мудрят, а делают источник с таковой вот наружной чертой:

Ток недлинного замыкания тут, допустим, 200А, которые, нерадивые торговцы обозначают как номинальный сварочный ток. Но из данного графика видно, напряжение дуги при токе в 200А – равно нулю, а означает сварочный процесс будет неосуществим. Для обычного сплавления кромок сплава, напряжение 200-амперного источника обязано быть в районе 28 В (откуда возникло это значение мы поведаем чуток позднее, когда будем гласить о условной рабочей перегрузке), а означает наибольший сварочный ток приведённого на графике инвертора будет существенно ниже заявленного производителем значения.

Чем ещё плоха данная наружная черта для аппаратов ММА?

При изменении длинны дуги – будет серьёзно изменяться и выдаваемый ток аппарата. Видите ли спектр конфигурации тока при полого падающей характеристике – весьма велик, а означает о стабильности сварочного процесса гласить не приходится: аппарат с пологой ВАХ будет то прожигать сплав, то не проваривать его в зависимости от положения электрода относительно сварочной ванны. Так же можно сказать, что для сварки покрытым электродом не подступают аппараты с жёсткой либо растущей наружной чертой. Достигнуть размеренного процесса сварки при таковых критериях будет нереально.

В случае с крутопадающей наружной чертой Источника питания спектр конфигурации тока будет незначителен, а означает процесс сплавления сплава – еще стабильнее:

Конкретно потому, для ММА сварки так принципна крутизна падения графика. Чем круче – тем стабильнее процесс.

У современных источников питания для ММА сварки наружная черта быть может комбинированной и состоять из 4-х участков:

Таковая черта обеспечивает соответствие инвертора специфичным требованиям к каждой стадии сварочного процесса.

1 участок – Высоковольтной подпитки

Формируется специальной цепью с напряжением холостого хода 80-100В и Током недлинного замыкания 10-50А, для обеспечения стабильности сварочного процесса при работе на малых токах.

2 участок — пологопадающий либо жёсткий

Формируется главный силовой цепью с напряжением холостого хода 40-60В, с наклоном 0-0.05 В/А.

Эти характеристики выбирают на базе компромисса:

- Требования экономичности (чем ниже напряжение холостого хода, тем дешевле источник питания)

- Получение удовлетворительных сварочных параметров: чем выше напряжение холостого хода, тем выше надёжность зажигания и упругость дуги.

3 участок — крутопадающий (рабочий режим)

Обеспечивает поддержание устойчивого дугового разряда при установленном значении сварочного тока. Наклон участка можно изменять при проектировании источника – чем он круче, тем выше стабильность тока при изменении длинны дуги. Конкретно падающая форма данного участка, как уже было сказано, — гарантирует всепостоянство глубины проплавления и упругость дуги.

4 участок – Форсирование дуги

О данном отрезке мы гласили выше, когда разбирались с функцией Arc Force. Некие источники имеют регулировку форсажа, что дозволяет изменять жёсткость дуги. Уменьшение форсирования понижает разбрызгивание, повышение – дозволяет достигнуть роста глубины проплавления и понижение способности залипания электрода.