Классы прочности и материалы крепежных изделий и их механические свойства

Советы по выбору материалов резьбовых крепежных деталей зависимо от классов прочности.

В статье Технические требования к крепежным резьбовым деталям мы разглядели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, также напряжение тесты материала для гаек. Ниже подробнее разглядим какие конкретно материалы употребляются для производства резьбовых изделий и какие классы прочности им соответствуют (о механических свойствах крепежа из нержавеющих марок стали читайте в нашей статье — А2, А4 — Черта крепежных изделий из нержавеющих сталей).

Таблицы приведены согласно «ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия» для широкоиспользуемого на рынке крепежа. Тщательно о классах прочности, материалах и механических свойствах смотрите в технической документации, обозначенной в конце статьи.

Болты, винты, шпильки

| Класс прочности | Марка стали | Граница прочности σB, МПа | Граница текучести σT, МПа | Твердость HB |

|---|---|---|---|---|

| 3.6 | 10, 10кп | 300…330 | 180…190 | 90…238 |

| 4.6 | 20 | 400 | 240 | 114…238 |

| 4.8 | 10, 10кп | 400…420 | 320…340 | 124…238 |

| 5.6 | 30, 35 | 500 | 300 | 147…238 |

| 5.8 | 10, 10кп, 20, 20кп | 500…520 | 400…420 | 152…238 |

| 6.6 | 35, 45, 40Г | 600 | 360 | 181…238 |

| 6.8 | 20, 20кп | 600 | 480 | 181…238 |

| 8.8 | 35, 35Х, 38ХА, 45Г, 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 800* | 640* | 238…304* |

| 8.8 | 800…830** | 640…660** | 242…318** | |

| 9.8* | 900 | 720 | 276…342 | |

| 10.9 | 1000…1040 | 900…940 | 304…361 | |

| 12.9 | 1200…1220 | 1080…110 | 366…414 |

Гайки

| Класс прочности | Марка стали | Напряжение от пробной перегрузки σF, МПа | Твердость HB |

|---|---|---|---|

| 4.0 | 20, Ст3кп3, Ст3сп3 | 510 | 112…288 |

| 5.0 | 10, 10кп, 20 | 520…630 | 124…288 |

| 135…288 | |||

| 6.0 | 10, 10кп, 15, 15кп | 600…720 | 138…288 |

| 04 | 380 | 162…288 | |

| 8.0 | 35, 20, 20кп | 800…920 | 162…288 |

| 9.0 | 1040…1060 | 180…288 | |

| 10.0 | 35Х, 38ХА, 20Г2Р, 16ХСН | 900…920 | 260…335 |

| 12.0 | 1150…1200 | 280…335 | |

| 05 | 500 | 260…335 |

Примечание: рекомендуемые сочетания классов прочности гаек и болтов для разных поперечников резьбы:

а) 4-3.6, 4-3.8, 4-4.8 (М > 16);

б) 5-3.6, 5-4.6, 5-4.8, 9-9.8 (М≤16);

в) 5-5.6, 5-5.8, 6-6.8, 8-8.8, 10-10.9, 12-12.9 (М≤48);

г) 9-8.8 ( > М16≤М48).

* Для номинальных поперечников d≤16 мм.

** Для номинальных поперечников d > 16 мм.

*** Для классов прочности болта 8.8, 9.8 и 12.9 условная граница текучести σ0,2.

Видео

Разрушение железного болта при привышении предела прочности на разрыв.

На видео ниже можно следить невосстанавливаемую деформацию (превышение предела текучести) болта с следующим разрушением.

Техно документация

Приведенную техно документацию Вы сможете отыскать на страничке Справочника эталонов.

Классы прочности крепежа и система их обозначения

Зависит она от механических параметров начального материала и конкретно процесса производства, в процессе которого характеристики материала могут поменяться. Потому при производстве метизов внимание уделяется не только лишь подбору материала, но и рационального режима термообработки.

Все сделанные из углеродистой стали крепёжные изделия с внешной метрической резьбой (винты, болты и шпильки) различаются 10 классами прочности:

3.6

4.6

4.8

5.6

5.8

6.8

8.8

9.8

10.9

12.9

Как вы уже увидели, обозначаются классы 2-мя разбитыми точкой числами:

1-ое равно 0,01 части малого значения предела прочности на растяжение (Н/мм²);

2-ое — 0,1 дела предела текучести к лимиту прочности на растяжение (%).

Таковым образом, о классе прочности 5.6 можно выяснить вот что:

Крепкость на растяжение — 5/0,01 = 500 Н/мм²;

Малый предел текучести — 5*10=50%

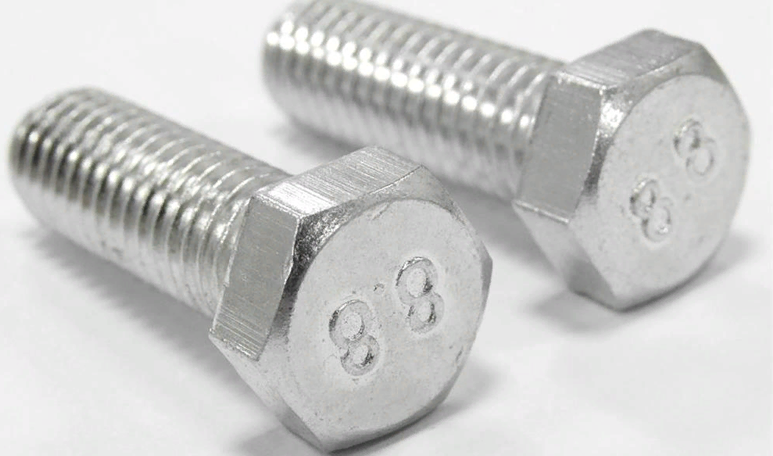

Современные международные нормы требуют от винтов, болтов и шпилек поперечником наиболее М5, сделанных из углеродистой стали, маркировки подходящим классом прочности, которая выносится на торец либо головку метиза.

Гайки, высотой равной либо наиболее 0,8d (обычной), также имеют маркировку классом прочности, но состоит он из 1-го числа.

Гайки обычной высоты (0,8 d), сделанные из углеродистой стали, также маркируются подходящим классом прочности, но при всем этом употребляется лишь одно число. Оно показывает на 0,01 предела прочности болта, с которым быть может сотворено соединение. Другими словами гайке классом прочности 8 нужен болт с наименьшим пределом прочности в 800 Н/мм² — это класс прочности 8.8.

Классы прочности гаек:

4

5

6

8

10

12

Сделанные из нержавеющих сталей крепёжные изделия также имеют систематизацию по прочности.

Есть три класса прочности для нержавейки:

Число обозначает 0,1 от малого значения предела прочности. Не считая этого к обозначению таковых метизов добавляется марка стали. К примеру, если на головке болта стоит маркировка А4-70, можно просто осознать, что он сделан из аустенитной нержавеющей стали А4 (обозначение в системе EN ISO) с наименьшим пределом прочности в 700 Н/мм².

Классы прочности метрического крепежа

От правильного выбора крепежа по классу прочности зависит надежность, сохранность, долговечность крепежного соединения и всей конструкции. Эта черта является таковой же принципиальной, как размер элемента. Как найти класс прочности по маркировке? Что нужно знать о свойствах крепежных частей? Поведаем тщательно.

Содержание:

- 1. Крепкость железного крепежа

- 2. Классы прочности гаек

- 3. О прочности шайб

- 4. Маркировка частей из нержавеющей стали

Крепкость железного крепежа

Все элементы с внешной метрической резьбой, такие как болты, винты, шпильки, различаются по классу прочности в границах от 3.6 до 12.9. Это значение содержится в маркировке и обычно наносится на головку крепежа. Чем оно выше, тем прочнее крепеж.

Разглядим пример. На крепеже есть маркировка 8.8. 1-ое число указывает предел прочности на разрыв и описывает номинальное временное сопротивление (измеряется в Н/кв.мм). Чтоб выяснить, соответствует ли крепежный элемент оказываемой на него перегрузке, нужно 8 помножить на 100 – получим 800 (Н/кв.мм). Это малый предел прочности. Если перегрузка ниже данного значения, элемент выдержит. 2-ое число обозначает предел текучести, другими словами натяжения, ведущего к пластической деформации крепежа. Определяется последующим образом: малый предел прочности множится на соотношение второго числа, деленного на 10. Получим: 400х0,8 = 320 (Н/кв.мм). Если перегрузка будет превосходить данное значение, начнется необратимое изменение формы и структуры элемента – он начнет течь, другими словами деформироваться.

На заметку: предел прочности и текучести может обозначаться не только лишь в ньютонах на квадратный мм (Н/кв.мм), но и в мегапаскалях (МПа).

Есть условное разграничение метрического крепежа зависимо от предназначения.

- Для малонагруженных соединений подступают изделия с классом прочности 4.8 и 5.8. Такие элементы делаются из конструкционной углеродистой стали (марки 10 и 20).

- Для ответственных нагруженных соединений предназначен крепеж с маркировкой 8.8. Это один из более всераспространенных видов изделий, делается из закаленной стали (марки 35 и 20Г2Р).

- Для особо томных конструкций служат элементы классом прочности в 10,9 и 12,9. Это более крепкий крепеж, который способен выдерживать неоднократные циклы монтажа/демонтажа. При этом может иметь наименьшие размеры, чем изделия низших классов прочности. Делается из легированной стали (марки 40Х и 20Г2Р).

На заметку: при определении расчетной перегрузки на метрический крепеж нужно заложить припас прочности, чтоб соединение было очень надежным.

Классы прочности гаек

У данных частей класс прочности обозначается так же, как у железных болтов, винтов и шпилек. Единственная разница – маркировка на гайках начинается с класса 8.0. Маркировка наносится на торцевую часть. Изделия с низким классом прочности не маркируются и используются для конструкций с маленькой перегрузкой.

При подборе гаек к резьбовым крепежным элементам учитывают последующую связь:

- гайки класса 5.0 и поперечником резьбы М16 подступают к болтам класса 3.6 – 4.8;

- гайки класса 6.0 и поперечником резьбы М48 подступают к болтам класса 4.5 – 5.8;

- гайки класса 8.0 смешиваются с болтами прочностью в 8.8 с пригодным типом резьбы (такие изделия выполнены из углеродистой либо легированной стали, подступают для ответственных соединений);

- гайки класса 10.0, 12.0 употребляются с болтами прочностью 10.9 и 12.9 соответственно (выполнены из легированной стали и закалены, служат для высоконагруженных конструкций и крепления тяжеловесных частей).

На заметку: есть гайки, не предназначенные для крепежных соединений под перегрузкой, – сначала маркировки ставится 0, к примеру, класс прочности быть может 04 либо 05.

Верный выбор гайки и болта по классу прочности и соблюдение усилия затяжки гарантируют надежное и долговременное соединение. Ему не угрожает разрушение либо срыв резьбы.

О прочности шайб

Характеристики данных частей не определяются прочностью на разрыв и текучесть, потому что их основная задачка – равномерное распределение перегрузки на опорную поверхность. Аналогом прочности является их твердость – значение может находиться в спектре от 35 до 45 HRC. Предназначение частей определяется материалом производства и защитным покрытием. Элементы без покрытия используются в местах, где нет действия воды, цинковое либо оксидированное покрытие дает возможность употреблять крепеж на улице без опасности образования коррозии.

Маркировка частей из нержавеющей стали

Раздельно следует сказать о крепеже, сделанном из нержавеющей стали. У него особенная маркировка. К примеру, А2-70, где А-2 – это марка стали, 70 – предел прочности. Чтоб вычислить предел прочности, нужно обозначенное значение помножить на 10: получим 700 МПа (что соответствует классу прочности крепежа из углеродистой стали 5.6).

Возлагаем надежды, что данная статья будет полезна при выбирании крепежных изделий для определенного вида работ. Вы можете найти, подступает ли метрический крепеж под нагрузку и тип конструкции. Заказать болты, винты, шпильки, гайки и шайбы вы сможете в нашем интернет-магазине. Избрать пригодные элементы просто – в карточках продуктов дана подробная информация о любом из их.

Класс прочности болтов по ГОСТ

В продаже можно повстречать самые разные крепежные элементы, которые могут применяться для соединения нескольких изделий в одну систему. Более всераспространенным предложением можно именовать болты. Они используются в протяжении крайних нескольких десятилетий. Разные виды болтов характеризуются разными геометрическими параметрами и эксплуатационными свойствами. Например, класс прочности болтов может варьироваться в довольно большенном спектре. Разглядим подробнее свойства болтов, которые определяют область внедрения получаемых устройств и его срок службы.

Класс прочности резьбового крепежа

Класс прочности гаек описывает его механическими качествами. Для систематизации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические характеристики и способы испытаний»

Используемое обозначение винтов имеет последующие индивидуальности:

- Расшифровать класс прочности 10 либо 9 довольно просто. Используемые правила маркировки разрешают упростить поставленную задачку по выбору пригодных крепежных частей.

- Найти класс прочности шайб либо остальных крепежных материалов можно при рассмотрении нормативной документации. 1-ая цифра обозначения множится на 100, за счет что выходит показатель прочности на растяжение и на разрыв. Предел прочности описывает то, как крепким является используемое крепежное изделие.

- В маркировке есть и 2-ое число, которое может применяться при расчете главных характеристик. Например, класс точности 8.8 гласит о том, что 2-ой показатель соответствует соотношение предела текучести к временному сопротивлению. В этом случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали либо остальных материалов следует учесть последующие моменты:

- Предел текучести – значение перегрузки, при которой материал опосля деформации не подлежит восстановлению. При расчете перегрузки, которая оказывает действие на резьбу, учитывается тот момент, что должен быть трехкратный припас прочности.

- Таблица прочности болтов применяется для выбора более пригодного крепежного материала.

Разрушающие перегрузки для болтов

Используемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Конкретно потому они получили обширное распространение при строительстве мостов либо остальных ответственных конструкций.

Аспекты выбора крепежа

К выбору крепежа следует относиться с большенный ответственностью. Это соединено с тем, что показатель их прочности может значительно различаться. Подбор проводится с учетом того, какая марка стали болтов владеет наиболее пригодными эксплуатационными свойствами. К главным моментам отнесем последующую информацию:

- Тип используемого материала при изготовлении.

- Класс точности.

- Используемые способы тепловой и хим обработки.

Прочные болты могут изготавливаться из разных металлов. Главными моментами назовем:

- Почти всегда используются последующие сплавы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти сплавы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для увеличения эксплуатационных свойств может проводится тепловая обработка. Для выполнения схожей операции используются особые электронные печи. За счет сотворения специальной защитной среды обеспечиваются требуемые эксплуатационные свойства.

- Углеродистые стали получили самое обширное распространение. Это соединено с их относительно низкой стоимостью, также высочайшими эксплуатационными свойствами.

Поперечник болтов также является принципиальным аспектом выбора. Диаметральные размеры могут варьироваться в довольно большенном спектре. С повышением показателя площади поперечного сечения увеличивается прочностью и надежность соединения. Длина болтов считается важным геометрическим показателем, который необходимо учесть.

Используемые материалы могут иметь самые разные свойства Например, уделяется внимание тому, какова твердость болтов.

Очень маленький показатель может стать предпосылкой деформации резьбовой поверхности при появлении продольной перегрузки.

Перед выбором более пригодного крепежного элемента необходимо учесть индивидуальности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить более высококачественное соединение. Не считая этого, обеспечивается защита от самопроизвольного откручивания и долгий срок службы изделия.

- Высококачественный крепеж выдерживает поперечные и осевые перегрузки. При изготовлении крепежа используются особые сплавы и сплавы, которые отлично противодействуют перегрузкам, воздействующим в любом направлении.

- Значительно упрощается процесс монтажа и демонтажа. Стоит учесть, что некие сплавы могут окисляться, и через некое время пройти демонтаж конструкции будет трудно. Но, упростить задачку можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Весьма нередко можно повстречать ситуацию, когда для выполнения разных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются обыкновенные инструменты, на выполнение работы, обычно, уходит незначительно времени.

- Значительно понижается стоимость получаемого изделия. Сварочное соединение обходится недешево, потому что предугадывает внедрение специального сварочного аппарата.

Свойство соединений можно значительно повысить при применении доп разных частей. Например, употребляются шайбы и контргайки, которые значительно увеличивают свойство и надежность соединения.

Но, у резьбовых соединений есть и несколько существенных недочетов:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учесть, что применение специального сплава дозволяет значительно повысить надежность резьбовой поверхности.

- Есть возможность того, что гайка открутится при сильном механическом действии. Естественно, для исключения схожей вероятности могут применяться разные способы фиксации.

Не считая этого, выделяют некоторое количество видов резьбового крепления. Примером можно именовать болтовое и винтообразное соединение. Некие соединения могут проводиться с помощью шпилек. Выбор наиболее пригодного крепежного элемента проводится с учетом того, какими свойствами обязано владеть изделие.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных эталонов ISO. Система маркировки предполагает применение особых таблиц. Не считая этого, все эталоны, используемые на местности Рф, были разработаны несколько десятилетий вспять. Класс прочности считается более принципиальным показателем, который учитывается при производстве фактически всех крепежных частей.

Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

- Неотклонимая маркировка проводится при изготовлении винтов, поперечник которых составляет наиболее 6 мм. Наносится маркировка прочности болтов и остальных характеристик на изделия наименьшего поперечника лишь по желанию производителя.

- Сортамент используемых крепежных изделий с крестообразными либо прямыми шлицами не предугадывает маркировку. Изделия, имеющие шестигранные шлицы, маркируются непременно.

- Неотклонимой маркировке не подлежат не штампованные варианты выполнения, которые делаются методом точения и резания. Маркировка наносится лишь в этом случае, если этого просит заказчик. При всем этом расшифровка может проводится по-разному, эталоны используются не во всех вариантах.

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

Систематизация болтов

Есть самые разные типы болтов. Выбор проводится зависимо от того, какими эксплуатационными свойствами должен владеть создаваемое изделие. Систематизация болтов может проводится по нескольким аспектам:

- Классу прочности. Если разглядывать более всераспространенные таблицы, то главным аспектом становится класс прочности. Он описывает возможность внедрения изделия в тех либо других вариантах. Особые болты могут владеть высочайшей прочностью, применяться при сооружении мостов либо разработке остальных ответственных конструкций. Класс прочности крепежа указывается фактически всеми производителями. Это соединено с тем, что класс прочности описывает возможность внедрения изделий в тех либо других критериях.

- Систематизация по размеру принципиальна. Это соединено с тем, что с повышением площади поперечного сечения увеличивается сопротивление скручиванию. Но, для огромных крепежей требуются отверстия с огромным поперечником. Что касается длины стержня, то он выбирается зависимо от толщины соединяемых частей и требуемой длины резьбового соединения.

- Есть разные виды головок. Примером можно именовать изделие с шестигранной головкой либо в виде восьмигранника. Стоит учесть, что этот показатель только описывает то, какой инструмент подступает больше всего для работы.

Могут применяться и остальные характеристики для систематизации крепежей. Например, в неких вариантах уделяется больше всего внимания твердости поверхности. Но, выбор часто проводится при учете класса точности. Конкретно потому систематизация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Болты высочайшей прочности

Почти всегда используются обыденные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Но, по мере необходимости можно приобрести прочные болты, которые могут применяться при разработке прочных соединений. Маркировка прочных болтов проводится по общим эталонам.

Изготовка болтов высочайшей прочности проводится с учетом нижеприведенной инфы:

- При изготовлении используются особые сплавы, которые характеризуются высочайшей прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все таки применение получаемых изделий целенаправлено в самых разных вариантах.

- Для увеличения прочности и твердости проводится тепловая обработка. Она предугадывает изменение хим состава сплава и структуры получаемого материала.

Болты высочайшей прочности

На прочные болты может составляться собственная нормативная документация. Не считая этого, систематизация проводится последующим образом:

- Крепежи с буковкой «У» в маркировке используются для эксплуатации при температурах ниже -40 градусов Цельсия. Но, рассматриваемая буковка указывается не во всех вариантах маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в наиболее твердых эксплуатационных критериях, например, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки прочные сейчас встречаются достаточно нередко. Это соединено с высочайшими эксплуатационными свойствами, которые разрешают расширить область внедрения изделия.

Точность болтов

Еще одним принципиальным показателем можно именовать класс точности болтов. Это соединено с тем, что при изготовлении могут применяться самые разные способы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С увеличение точности получаемое резьбовое соединение служит намного подольше.

- Предложение владеет наиболее четкой геометрической формой.

- Меж крепежным изделием и образованным отверстием нет места, которое может стать предпосылкой расшатанности соединения.

С увеличением показателя точности также увеличивается стоимость крепежа.

Конкретно потому крепежные материалы, используемые при изготовлении не ответственных устройств, владеют средним показателем точности. Применение современного оборудования при точении дозволяет получить крепежи с высочайшим показателем точности.

В заключение отметим, что созданием рассматриваемых материалов занимаются разные компании. Почти во всем свойство получаемого изделия зависит от используемого оборудования и технологии производства. Некие производители могут понизить свойство крепежа для того, чтоб уменьшить его стоимость.