Индивидуальности кислородно-конвертерного метода производства стали

Принципиально отметить, что кислородно-конвертерный способ производства стали имеет ряд особенностей, связанных с технологическими тонкостями, в процессе всего производства. Значимые издержки на конвертерное создание оправдывают окупаемость во время эксплуатации всех изделий, в особенности из стали, выплавленной таковым методом.

Главные аспекты процесса

Согласно технологическим особенностям, конвертерный способ разделяется на две разновидности:

- Конвертерные процессы с донным воздушным дутьем – бессемеровский и томасовский процессы. с продувкой кислородом сверху и снизу.

При воздушном дутье, залитый в конвертерах чугун, продувают снизу воздухом. Благодаря тому, что частички воздуха окисляют любые примеси чугуна, происходит увеличение температуры стали прямо до 1,6 тыс. градусов. Конкретно это тепло и превращает чугун в сталь.

Различия 2-ух методов

Вышесказанное создание разделяется на бессемеровский и томасовский процессы. Различия меж ними в главных составляющих футеровках конвертеров.

Бессемеровский путь выплавки стали дозволяет употреблять низкое содержание фосфора и серы. При томасовском методе, напротив, чугун переплавляется средством высочайшего содержания фосфора.

Сущность кислородно-конвертерного производства заключается в выплавке стали средством футеровки и продувки кислородом из водянистой металлической базы. В неотклонимом порядке для этого употребляется водоохлаждающая форма.

В агрегатах кислород подается снизу. Этот способ более всераспространен в Рф. Хотя в забугорных странах часто применяется и комбинированный способ продувки. В металлургии кислородно-конвертерный способ выплавки признан фактически одним из самых действенных по нескольким характеристикам:

- Проигрывание 1-го сталеплавильного агрегата превосходит в мощности другие методы в несколько тон.

- В большегрузных конвертерах проигрывание добивается порядка 500 тонн за 1 час.

- Накладные средства существенно ниже, чем при ином производстве.

- Достаточно экономичное облагораживание хоть какого цеха, даже в независимости от мощности плавильных агрегатов.

- Простота процесса состоит в автоматизации способа выплавки стали.

Благодаря тому, что употребляется незапятнанный кислород, сталь, получаемая на выходе, не имеет высочайшего содержания азота. Это дозволяет употреблять материал в широких диапазонах малой индустрии. Принципиально и то, что сравнительная сохранность для здоровья, дозволяет использовать профессионалов среднего звена.

Индивидуальности производства стали кислородно-конвертерным методом

Для сотворения стали схожим методом употребляется не только лишь особое оборудование.

Сначала нужно учесть технологические требования к предварительным работам.

Неотъемлемой частью схожих работ является соблюдение техники сохранности. В неотклонимом порядке инженер по охране труда должен временами проверять всякого занятого на производстве человека. При мельчайших конфигурациях критерий труда нужно проинструктировать всякого сотрудника.

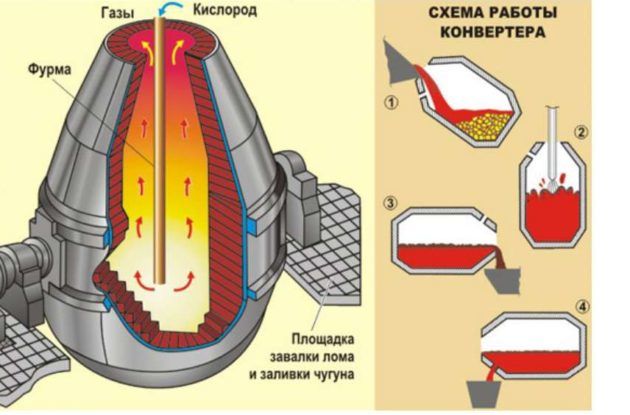

Конвертерное создание средством продувки кислородом происходит в несколько шагов:

- в конвертер загружается металлолом;

- заливается чугунное сырье;

- врубается продувка содержимого конвертера кислородом;

- загружаются сливы стали, шлаки и шлакообразующие.

Любой из шагов производится лишь в описанной последовательности с правильным учетом пропорций. В наклоненную конвертерную емкость лом всех видов сплава загружается при помощи завалочных машин.

На последующем шаге специально установленные заливочные краны разрешают залить нужное количество чугуна. Опосля этого конвертер необходимо установить вертикально и лишь потом начинать продувку кислородом. Частота которого не наименее 99,5% О2.

Как начинается продувка, принципиально загрузить часть шлаковых материалов. Весь размер которых, в том числе и стальной руды, распределяется в несколько приемов. Принципиально соблюдать скорость их загрузки, но не позднее чем через 5–7 минут опосля первого шага выплавки.

Индивидуальности и секреты процесса

От других методов железного производства схожий способ различается тем, что завязан на весьма больших скоростях. Весь способ, обычно, проходит практически за 14–24 минутки. Высочайшие температуры разрешают задавать секундную скорость растворения извести в шлаковых содержимых.

Потому и выплавка стали в одном конвертере, включая весь процесс производства, не составляет наиболее 30 минут. Принципиально отметить, что на свойство основного процесса конкретное воздействие оказывает неравномерность окисления всякого из компонента, содержащегося в агрегате.

Ведущий принцип кислородно-конвертерного процесса обоснован регулированием температурного режима и конфигурацией количества продувок. Нужное условие для эффективности выплавки – введение охладителей в качестве стальной руды, металлолома, известняка.

Чистка пылевых отходов происходит с помощью котла-утилизатора. Все отходящие газы от процесса выплавки попадают в установку для их чистки. Все создание стали кислородным методом управляется массивными современными компами.

Необходимо отметить, что при донной продувке удельный размер готовой стали еще меньше, чем при верхней продувке. Конкретно при донном способе скорость получения готовой стали еще выше.

К тому же что касается готового сплава, то по окончании всех производственных работ итог эффективнее на 1–2%.

Добавочно во время процесса сокращается продолжительность продувки, происходит убыстрение плавления лома. Все это дозволяет налаживать определенный технологический процесс при наименьшей высоте производственного строения.

Ведущие принципы выплавки высококачественной стали

Согласно статистическим показателям любая десятая тонна выплавленной стали в мире выходит в итоге кислородно-конвертерного метода при донной продувке.

Весь процесс при низких производственных издержек и адекватных критериях для хода работ, содействует выплавки качественной стали. Неповторимые технологические мощности конвертерных агрегатов разрешают употреблять разные составы сплавов, не считая самого водянистого чугуна.

Определенный энтузиазм в индустрии к этому способу вызван и широким его применением еще с 60-х годов прошедшего столетия. Главный типовой ряд емкостей конвертерных агрегатов установлен еще при Русском Союзе. Большие сосуды представлены в грушевидной форме и имеют большой ряд от 50 до 400 тонн.

Нужно отметить, на улучшение характеристик готовой стали влияет конкретно размер конвертера. Лучший удельный размер кислородного конвертера содействует интенсивной подаче кислорода и предотвращению выбросов вспенивающихся шлаков и металлов.

Одним из ведущих принципов производства стали в кислородных конвертерах является их проектирование емкостью от 400 до 4,3 тыс. тонн и малой высотой 6–8 метров. Очень низкие агрегаты провоцируют выбросы вспенивающегося сплава через узенькие горловины. Схожий факт плохо сказывается на всем процессе производства и на качестве самой стали на выходе.

Планирование процесса

Принципно принципиально и перед каждой плавкой производить детализированное планирование всех хороших критерий. Они содержат в себе:

- расход чугуна и лома;

- уровень подачи кислорода в фурму;

- ориентировочные расчеты по концентрации фосфора, серы и шлаков;

- анализ конечной массы стали и данных размеров отходов.

Удельная интенсивность выплавки стали кислородным методом в конвертерах дозволяет создавать высочайшие объемы сырья при малых отягощениях на ход процесса. Немаловажную роль тут играет фактор проектирования и выбора сопутствующих критерий, также организации технологии производства.

Высококачественную сталь в стране получают не только лишь на больших заводах, да и на местности малых помещений, для действенного производства требуется нужная мощность агрегатов и квалифицированные спецы.

Видео по теме: Базы кислородно конвертерного производства

Кислородный конвертер

Для производства стали используют три отлично отработанных технологических процесса: мартеновский, кислородно-конвертерный, электроплавильный. Согласно статистике наибольшее количество стали в мире выплавляют, используя кислородный конвертер. На него приходится наиболее 70% всей выплавляемой стали.

Базы этого способа были разработаны сначала 30-х годов двадцатого века. Использовать его приступили на австрийских заводах, расположенных в 2-ух городках Линце и Донавице лишь в пятидесятые годы двадцатого века. В забугорной технической литературе по металлургии этот способ получения стали называется знаками ЛД. Это заглавие появилось из первых букв австрийских городов. У наших металлургов он называется как кислородно-конвертерный.

Разновидности кислородно-конвертерного метода

В кислородных конвертерах разработка выплавки происходит по одному из 2-ух отлично узнаваемых методов. Они носят имя собственных создателей: томасовский и бессемеровский. Но современные технологии шагнули далековато вперёд. Так содержание азота в томасовской и бессемеровской стали выше втрое, чем в конвертерной либо мартеновской.

Разница меж ними заключается в реализации технологических решений и используемого огнеупорного материала. В томасовском процессе довольно трудно создавать контроль над протеканием периодов плавки. Бессемеровский процесс дозволяет создавать продувку воздухом через дно самого конвертера.

По способу организации продувки кислородно-конвертерный процесс бывает: с верхней, нижней либо донной, комбинированной продувкой.

1-ый способ обеспечивает лучшие условия последующих технологических действий: подачи в конвертер кислорода для продувки, наиболее действенный вывод излишних газовых скоплений, комфортную заливку водянистого чугуна, доп загрузку железного лома и остальных доп материалов.

Конвертеры с нижней продувкой постоянно изготовлены с наименьшим объемом, по сопоставлению с конвертерами, владеющими верхней продувкой. Для реализации продувки через дно в нижней части конвертера монтируют от 7 до 20 особых устройств, именуемых фурмами. Их количество зависит от объёма конвертера. Монтируют эти устройства в той части дна, которая поднимается над уровнем расплавленного сплава в момент наклона конвертера. Опосля освобождения от содержимого осуществляется шаг продувки. Значительно увеличивается скорость движения молекул углерода к поверхности. Это понижает общее содержание хим элемента в расплаве. Таковым образом, возникает возможность получать сталь, в какой процент содержания оставшегося углерода весьма небольшой.

Не считая углерода, удаётся получить наилучшее удаление серы. Осуществляя продувку со стороны дна, удаётся повысить на 2% количество получаемого сплава.

Крайний способ дозволяет соединить некие плюсы обоих способов и в то же время убрать некие имеющиеся недочеты. Продувка массивным потоком кислорода выполняться сверху вниз. Снизу ввысь создают продувку инертным газом, к примеру аргоном. Время от времени для понижения общей цены заместо инертных газов используют азот. Применение комбинированной продувки дозволяет достигнуть последующих положительных характеристик:

- прирастить объём выплавляемого сплава;

- процент добавляемого железного лома быть может повышен;

- достигнуть существенного понижения требуемых ферросплавов;

- уменьшить требуемое количество кислорода для продувки;

- понизить содержания разных газовых примесей, что дозволяет повысить свойство стали.

Разработка кислородно-конвертерного метода

Устройство кислородного конвертера довольно обычное. По наружной форме конвертер смотрится как большенный сосуд. Сверху он завершается сужающейся горловиной. Таковая форма высшей части дозволяет обеспечивать подходящие условия для организации верхней продувочной системы. Вся загрузка компонент в конвертер осуществляется сверху. Механизм работы кислородного конвертера заключается в последующем: в него заливают расплавленный чугун (он служит топливом для кислородного конвертера), засыпают железный лом, загружают доп материалы. В центральной части железного корпуса конвертера размещается механизм поворота. С его помощью происходит наклон конвертера для слива готовой стали. В конвертерах, у каких объём превосходит 200 тонн, используют мощнейший обоесторонний привод. Для этого употребляют четыре массивных электронных мотора, по два с каждой стороны.

При выбирании размера верхней горловины учитывают, что целенаправлено создавать загрузку начального материала, к примеру железного лома не по частям, а сходу весь объём. Это дозволяет уменьшить общее время, которое требуется на весь технологический процесс. Но при увеличении размера горловины конвектора начинают возрастать общие термо утраты. Происходит увеличение содержания азота. Это происходит за счёт того, что через широкую горловину происходит самопроизвольное подсасывание доп кислорода из окружающего воздуха. Совместно с кислородом попадает и азот. Этот доп азот растворяется в сплаве и приводит к понижению свойства.

В почти всех странах более распространёнными являются конвертеры с объёмом от 20 тонн до 450 тонн. Длительность конвертерного процесса выплавки стали не превосходит 50 минут.

Сохранение надёжности протекания хим реакций при конвертерном процессе выплавки стали получается благодаря поддержанию температуры наиболее 1400°C. Для обеспечения этих критерий железный корпус конвертера снутри выкладывается огнеупорным материалом (обычно это особый шамотный либо тугоплавкий кирпич). На первом шаге создают загрузку кислородного конвертера. Опосля этого, приступают к подаче кислорода. Требуемое количество подаваемого воздуха для обеспечения одной плавки составляет 350 кубических метров.

Кислород с большенный скоростью вступает в хим реакцию с расплавленным чугуном. Это дозволяет удалить лишний углерод. Присутствующие в сплаве серу и фосфор сразу превращают в шлак. Таковая технологическая цепочка дозволяет приостановить плавку в тот момент, когда уровень содержания углерода достигнет данных технических критерий. Это дозволяет получать достаточно огромную номенклатуру углеродистых сталей и добиваться низкого содержания серы, фосфора и остальных примесей.

Контроль происходящих действий и свойство сплава, производят способом повторяющегося отбора проб. Они разрешают найти степень оставшегося в расплаве газообразного углерода. Когда процент содержания углерода достигнет данного, процесс продувки кислородом останавливают. По окончанию технологической цепочки, сталь выливают в особый ковш. Оставшийся шлак убирают через особый слив в конвертере.

Особенное внимание уделяется контролю количества и скорости подачи кислорода. Процент содержания кислорода регулируют введением в конвертер охладителей. Функции охладителей могут делать: металлолом, стальная руда, известняк.

Схема кислородного конвертера

Всё равно в готовой стали постоянно сохраняется определённый процент кислорода. Он вступает в реакцию окисления с железом. Таковым образом появляется окись железа. Чтоб понизить содержание данной окиси (провести операцию восстановления железа), в ковш добавляют так именуемые раскислители. Если процесс так именуемого раскисления произошел технологически верно, в итоге остывания отсутствует процесс выделения газов. Такую сталь металлурги именуют размеренной. Для получения таковой стали, в качестве раскислителей, в расплав добавляют поначалу добавки на базе ферромарганца. На конечном шаге добавляют ферросилиций. В конце плавки — обычный алюминий.

Вся технологическая цепочка производства стали разделяется на последующие этапы:

- окисление присутствующих добавок;

- поочередные хим реакции (поначалу окисление кремния; потом марганца, на оканчивающем шаге углерода);

- дефосфорация;

- десульфурация;

- шлаковое образование;

- процесс общего раскисления.

Если весь кислород не был удалён, длится образование окиси железа. Не считая этого, при остывании длится хим реакция взаимодействия углерода и железа. Она приводит к выделению окись углерода. Его интенсивное образование и следующее выделение из расплава отлично видно зрительно. Процесс припоминает закипания воды в чайнике. Схожая сталь на языке экспертов именуется «бурлящей». Для устранения этого эффекта в расплав добавляют ферромарганец.

Присутствие в водянистом сплаве растворенных газов, которые не успевают выйти, приводит к образованию пустот. Они серьёзно понижают свойство всего приобретенного сплава. Чтоб не допустить таковых образований, на шаге плавки, создают специальную дегазацию. Чтоб достигнуть лучшего эффекта, эту операцию проводят в особых вакуумных камерах. Таковым образом удаётся значительно повысить плотность и сделать лучше физико-механические характеристики приобретенной партии сплава.

Плюсы и недочеты кислородно-конвертерного метода

К главным плюсам метода относятся:

- по сопоставлению с иными действиями выплавки у него наиболее высочайшая производительность;

- конструктивная схема самого кислородного конвертера довольно ординарна (обычный железный резервуар, другими словами корпус, снутри которого находится огнеупорный материал);

- низкая стоимость расходов на огнеупоры;

- низкая себестоимость получаемой стали;

- низкие серьезные издержки на стройку, даже с учётом прибавления цены на стройку кислородных станций.

Опыт эксплуатации конвертеров показал, что финансовая эффективность превосходит мартеновский способ на 14%, а электроплавильный на 25%.

К более очевидно выраженным недочетам относятся:

- необходимость загрузки в конвертер лишь водянистого чугуна. Добавление и следующая переработка железного вторсырья вероятна лишь в маленьком количестве (не наиболее 10%);

- на шаге технологической продувки вкупе с углеродом выгорает довольно огромное количество полезного железа. Технологические утраты могут достигать 15%;

- появляются трудности в организации системы контроля и регулирования конвертерного процесса выплавки стали. Это соединено с высочайшей скорость протекания хим действий;

- недостающий контроль не дозволяет получать сталь буквально данных технических черт.

Область внедрения конвертерных видов стали

Имеющиеся недочеты несколько ограничивают область внедрения схожей стали. Из неё создают такие деталей, к которым не предъявляют завышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки употребляются для производства проволоки (катанки), труб маленького поперечника, отдельных видов рельс.

Особые изделия интенсивно используются в строительстве. Фактически вся так именуемая автоматная сталь делается по конвертерной технологии. Из неё создают огромное количество метизной продукции: болты, гайки, шурупы, шурупы, скобы и так дальше.

Выплавка стали: история и современность

На металлургической кухне выплавка стали происходит по схожему сценарию: в гигантскую «кастрюлю» засыпают сырье (шихту) и «варят» в критериях высочайшей температуры по определенной технологии (рецепту). А подходящая температура также достигается или при помощи газа, или электроэнергии.

На данный момент есть три главных промышленных метода выплавки стали в мире:

- мартеновский;

- кислородно-конвертерный;

- электрометаллургический.

История выплавки стали

Население земли научилось получать железо еще в средние века. Но прямо до середины XIX века это были маленькие объемы низкокачественного материала. Его производили, обычно, в сыродутных печах и дорабатывали в кузнях, где мастера получали штучный продукт. Любопытно, что остатки средневековых сыродутных печей (также узнаваемых как гамарни) найдены на местности современной Украины. Что более броско, они находились в западной части страны, которая сейчас не является центром металлургии.

Но в существовавших до XIX века разработках производства стальных изделий был один значимый недочет. Практически это было или весьма мягкое железо, или хрупкая сталь, которую получали из железа доработкой в кузнях. И такие материалы недозволено было в чистом виде употреблять — предметы стремительно тупились либо просто ломались.

На данный момент понятно, что металлический сплав владеет таковым свойством как упругость. Оно возникает только при формировании точной кристаллической структуры из расплава. А средневековые технологии не дозволяли расплавить сплав с подходящей пропорцией железа и углерода. Для этого требовалась недосягаемая в те времена температура 1450 С°.

Промышленная революция привела к резкому росту спроса на новейший конструкционный и оружейный материал: крепкий, долговременный и поддающийся механической обработке.

Как итог, в XIX веке возникли истоки всех 3-х современных методов выплавки стали.

Мартеновское создание: достоинства и модернизация

Прямо до середины XX века мартеновские печи были главный технологией, которая позволяла плавить сталь. В первый раз ее выстроил француз Эмиль Мартен в 1864 году. Посреди ее преимуществ были: возможность использования железного лома в шихте (его было много благодаря активному развитию стальных дорог) и большенный сортамент высококачественных марок стали, которые можно было создавать благодаря долговременной плавке (до 13 часов).

1-ые мартены на местности современной Украины выстроил валлиец Джон Юз в 1879 году. Посреди XX века с внедрением данной технологии, по различным оценкам, выплавлялось от 50% до 80% всей мировой стали.

Но из-за долгого времени плавки, необходимости неизменного наружного обогрева печи, удорожания природного газа, неэкологичности процесса и остальных сложностей мартены уступили свои позиции новеньким технологиям.

В большинстве работающих мартеновских цехов употребляются не традиционные мартены, а, так именуемые двухванные сталеплавильные агрегаты. В их объединены элементы конвертерной и мартеновской технологий. Грубо говоря, это две мартеновских печи, которые объединены меж собой, что дозволяет подогревать металлический расплав изнутри кислородом, а не только лишь внешнюю часть печи природным газом. Это дает существенную экономию ресурсов и возможность уменьшить продолжительность одной плавки до 3-4 часов.

Конвертерное создание: в поисках кислорода

Предтеча конвертерного метода выплавки стали – бессемеровский процесс – возник ранее мартенов. Британец Генри Бессемер получил патент на свое изобретение в 1856 году. В нем водянистый чугун продували атмосферным воздухом, чтоб понизить содержание углерода. Но при всем этом в сталь попадал азот, который снижал температуру плавки и отчасти переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь наиболее низкая температура плавки ограничивала внедрение металлолома, возникала потребность в качественном сырье – чугуне, который выполнялся бы из стальной руды без вредных примесей. Бессемер знал о этом недочете, но в те годы было фактически нереально получить огромные объемы незапятнанного кислорода. Бессемеровские печи работали на местности современной Украины прямо до 1983 года.

В 1878 году очередной британец Сидни Гилкрист Томас усовершенствовал изобретение собственного земляка. Томасовские печи дозволили выводить из расплава часть вредных примесей, таковых как фосфор. Благодаря этому разработка получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые стальные руды.

Но, в обеих разработках свойство стали оставалось низким по сопоставлению с мартенами прямо до начала 1930 годов. Конкретно тогда начались пробы внедрения кислородного дутья. В бессемеровских конвертерах водянистую сталь продували не воздухом, а незапятнанным кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию таковой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но 2-ая глобальная война затормозила технологический прогресс в металлургии.

Только опосля окончания войны с развитием криогенных технологий кислородные конвертеры начали теснить мартеновское создание. 1-ые промышленные цеха заработали в 1952 году. Создание конвертерной стали оказалось наиболее производительным и экономичным. Некое время на эту технологию переводили устаревшие бессемеровские цеха, но все почаще строили новейшие наиболее совершенные производственные полосы.

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, сделанные из стали. Снутри они обложены особым огнеупорным материалом. Сверху в их погружаются фурмы, через которые под высочайшим давлением подается незапятнанный кислород. При помощи этого газа дожигается углерод до требуемого в стали уровня.

Дуговые электросталеплавильные печи: сила тока

Еще в 19 веке сделалось понятно, что не только лишь газы, да и неизменный электронный ток может восстанавливать сплавы из окислов, также расплавлять их при помощи электронной дуги. Но отсутствие массивных источников электроэнергии сдерживало развитие технологии выплавки стали в электронных печах.

Только в 30-х годах 20 века начали появляться массивные электростанции, которые дозволили задуматься о промышленном внедрении электрометаллургии. Поначалу это был цветмет. Потом разработка пришла и в черную металлургию. Одним из более приятных примеров внедрения электрометаллургии является Запорожье. В этом городке в 1932 году запустили 1-ые турбины ДнепроГЭС. Опосля этого тут один за иным возникли компании электрометаллургии, которые производили алюминий, титан, ферросплавы и особые стали.

Сейчас дуговые сталеплавильные печи (ДСП) употребляют не только лишь для выплавки особых, да и рядовых марок стали. Из их, обычно, создают квадратную заготовку и длинномерный металлической прокат. В печи, заполненные шихтой, погружают три больших графитовых электрода, на которые подается переменный либо неизменный ток. Возникает электронная дуга, которая делает высшую температуру снутри печи и плавит лом. На базе ДСП обычно строят так именуемые мини-заводы (mini-mills) – маленькие металлургические компании годичный мощностью 0.5-2 млн. тонн стали. Всераспространены они в странах с доступной электроэнергией и большенными источниками ломообразования.

Как и в кислородных конвертерах, в электрометаллургии довольно маленький период плавки – 40-60 минут. На первых шагах развития этих технологий скорость была и главным недочетом – появлялись трудности с освоением огромного количества марок стали. Ведь за несколько часов плавки в мартенах, в шихту равномерно вводили флюсы, раскислители, легирующие элементы, которые влияли на свойства материала. А заводские лаборатории успевали за этот период времени провести анализ приобретенного продукта и отдать советы сталеварам. Но на данный момент это преимущество мартенов фактически нивелировано внедрением внепечной обработки. Сталь из конвертеров и ДСП дорабатывается в вакууматорах и установках печь-ковш до нужного состояния и химсостава и уже опосля этого подается на машинки непрерывной разливки.

Сырье: как отыскать подходящую пропорцию шихты

Все три главных метода выплавки на выходе дают один продукт – водянистую сталь. При ее производстве употребляются различные сырьевые составляющие и их пропорции.

В мартенах при традиционной плавке около 33% шихты составляет лом темных металлов. Остальное – водянистый чугун из доменных печей. В отдельных вариантах толика лома доходила до 66%. Это, так именуемый, скрап-процесс, который интенсивно употреблялся в мартенах при машиностроительных либо трубных предприятиях. Ведь там во время обработки металлопродукции создавалось большущее количество железных отходов. Но чем больше лома, тем наиболее высочайшая температура требуется для его расплавления. И мартены благодаря наружному подогреву природным газом обеспечивали подходящий уровень тепла.

А вот в кислородных конвертерах способности наружного подогрева нет. Потому толика лома в шихте тут значительно ниже – около 15-25%. По другому расплав получится очень прохладным. Не считая того, этот способ выплавки стали начал интенсивно распространяться наряду с непрерывной разливкой, которая привела к сокращению обратного лома на металлургических предприятиях. Чтоб его не закупать на стороне, приходилось наращивать долю жаркого чугуна.

В электрометаллургических печах нет сложностей с достижением подходящей температуры. Потому тут до 100% шихты быть может сформировано из лома темных металлов. Но, некие современные ДСП были построены заместо мартенов в составе встроенных металлургических комбинатов с работающим доменным созданием. Потому их конструкцией предвидено внедрение до 40% водянистого чугуна в составе шихты. Но страны, в каких всераспространены ДСП, имеют свои индивидуальности. К примеру, в США (Соединённые Штаты Америки — государство в Северной Америке) около 70% стали выплавляется таковым методом. Это разъясняется высочайшим уровнем ломообразования: америкосы нередко меняют авто и бытовую технику, в данной стране развито машиностроение. В Турции около 68% электростали, но еще меньше источников ломообразования. Потому эта ближневосточная страна является наикрупнейшим в мире импортером лома.

Выплавка стали в Украине делается всеми 3-мя рассмотренными методами. По итогам 2019 года согласно данным www.worldsteel.org в мире было произведено 1,87 миллиардов. тонн стали. Из их – практически 72% в конвертерах, чуток наименее 28% в ДЭСП, и только 0,3% в мартенах. Полный перечень государств по выплавке стали можно поглядеть на веб-сайте ассоциации Worldsteel.

В любом случае можно уверенно гласить, что на современной металлургической кухне при соблюдении технологии (рецепта) и неплохой подготовке компонент (сырья) получится высококачественное блюдо… другими словами сталь. И при всем этом не принципиально, в которой печи его готовишь – электронной либо газовой.

А то, что это отлично выходит у металлургов Украины, доказано географией экспорта их металлопродукции – от ближайших соседей до самых отдаленных уголков земли.