Сталь марки 20: всепригодная и неповторимая

Сейчас существует большое количество сталей – «рукотворных» сплавов, которые отыскали применение практически во всех отраслях хозяйства страны. Это и сталь 3, и сырье марки 09г2с, и неповторимый сплав 40Х. Считается, что сталь – один из самых крепких материалов на планетке, но оказывается, мировоззрение это неверное.

Есть такое дерево на Руси, которое по прочности превосходит в 1,5 раза чугун, а по стойкости к деформациям на извив сравнима с железом. Его так и именуют «стальная» береза («береза Шмидта»). Она «флегмантична» к топору, не сгнивает, не подвержена коррозии, выдерживает действие кислот и полностью могла бы встать на пространство ископаемого сплава, доступность которого с каждым годом миниатюризируется. Есть, правда, у нее один недочет: исходя из убеждений пользователя она медлительно вырастает. Поиски крепкого и долговременного материала, при этом в количестве, удовлетворяющим потребности людей, и привели к развитию темной металлургии – отрасли, без которой сейчас невообразима экономика большинства государств.

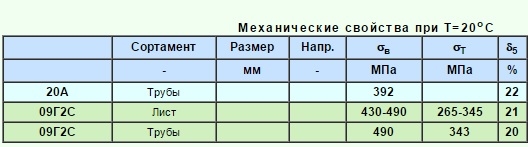

Одной из самых нужных разновидностей сплава является низкоуглеродистая высококачественная сталь 20. Согласно ГОСТу 1050 – 88, процентное содержание углерода в ее составе колеблется от 0.17до 0.24, кремния – 0.17 — 0.37, марганца – 0.35 — 0.65, никеля и меди до 0,3, хрома – до 0,25. Находятся также сера (до 0.04), мышьяк (до 0.08) и фосфор (до 0.035).

Индивидуальности сырья и применение

Сталь 20, свойства, применение впрямую зависят от ее особенностей и способностей, благодаря которым она заняла «свое» пространство на рынке металлопроката.

Марка стали 20 владеет целым диапазоном параметров, которые обуславливают ее широчайшее применение. Из нее создают лист г/к ст20, полосу, проволоку, круг г/к ст20, кованые заготовки, детали и агрегаты для нужд машиностроения и приборостроения Создание трубного проката также нацелено на неизменное внедрение стали марки 20.

Крепкость и упругость

Благодаря стали 20, техническим чертам, работают тыщи компаний в самых различных областях хозяйства страны, обеспечивая нужды людей. Крепкая и сразу, пластичная, она с легкостью поддается разным видам обработки. Ее плавят, отливают, формуют, прокатывают, вытягивают, волокут, сгибают.

Технологии производства неких изделий проката подразумевают наличие износостойкого, с особенными качествами, наружного слоя и пластичной, мягенькой «сердцевины». Достигают схожей цели помещением уже готовой детали в специально сделанную, обычно, термальную среду (сухую, газообразную либо водянистую) на данное время.

Так, наружный слой шириной порядка 0,3 — 3,0 мм обретает необыкновенную структуру и надлежащие эксплуатационные свойства. Схожая обработка носит заглавие зависимо от используемого вещества. Почаще всего «оперируют» цинком (цинкование либо цинковка), углеродом (цементация), колченогом (хромирование). Так получают шестигранник ст20, квадрат, лист и остальные изделия проката.

В первом случае деталь становится труднодоступной для коррозии, во 2-м – наиболее крепкой. При помощи хромирования продукции присваивают зеркальный лоск.

Необходимо отметить, что доборная закалка готовых изделий улучшает сталь 20, технические свойства ее по износостойкости. Таковым образом, при собственной низкой цены, фасонные изделия из стали 20, (этот же квадрат г/к ст 20, лист, трубы) достойно соперничают с аналогами, выполненными из наиболее недешево сырья.

Свариваемость и изготовка шовных труб

Сталь 20, свойства, применение зависят еще от 1-го характеристики, с помощью которого она стала типичным «хитом» у потребителей: при собственной приятно доступной стоимости, она отлично сваривается, что очень нужно при производстве труб.

Для работы со сталью используют электродуговую (в защитной среде инертного газа), высокочастотную индукционную сварку. Долголетняя эксплуатация изделий подтверждает достаточную надежность шва. Шовные трубы, в особенности, тонкостенные по сей денек обширно употребляют для монтажа систем вентиляции, также на предприятиях пищевой индустрии, к примеру, для транспортировки сырья либо готовой продукции.

По чертам свариваемости и выносливости получаемых изделий низколегированная сталь 09г2с и высококачественная ст20 похожи: при помощи обеих получают изделия, способные выдерживать большие перегрузки при действии широчайшего спектра температур, да к тому же под давлением!

Способность стали 20 изменяться и создание бесшовных труб

Изготовка бесшовных труб – мероприятие очень ответственное и не дешевое. Употребляют их почаще всего для возведения нефте- и газопроводов, на предприятиях завышенной угрозы, связанных с хим индустрией. Одним словом, у бесшовных труб не обязано быть «слабеньких мест».

Свойства марки стали 20 разрешают применять ее для производства труб при помощи способов и жаркого, и прохладного волочения. В первом случае получают горячекатаные толстостенные трубы с высочайшими показателями прочности. Температурный режим в протяжении всего процесса производства – выше 1100ºС. Охлаждают трубы длительно, придавая им окончательный, «ГОСТовый вид». (изготовка трубы из стали 20, гост 8732-78).

Во 2-м варианте заготовка греется, но так как температура не поддерживается, главный процесс проходит уже при обыкновенной температуре. Способ употребляют для получения бесшовных труб с тонкими стенами.

Резюме

Таковым образом, остается прийти к выводу, что на нынешний денек сталь марки 20 – один из самых нужных, удобных и «комфортных» сплавов. Большущее количество русских компаний в протяжении десятилетий повсевременно пополняет ее припасы на складах для воплощения собственной деятельности.

Технические свойства легированной стали 40Х

Обширное распространение в индустрии получила конструкционная сталь 40Х, свойства которой обоснованы легирующими элементами. Они могут быть существенно усовершенствованы с помощью различных режимов тепловой обработки.

Хим состав

На всей местности СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР) свойства и применение стали 40Х определяются ГОСТом 4543-2016. Он показывает на хим состав и главные эксплуатационные характеристики. Расшифровка стали свидетельствует о содержании основных компонент – углерода и хрома.

1-ые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в спектре 0,36-0,40%. Трудно выдержать наиболее точную концентрацию в процессе выплавки сплава.

Буковка «Х» показывает на присутствие хрома, который улучшает коррозионную стойкость материала. Но его концентрация не превосходит показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и остальные легирующие добавки, не отмеченные в маркировке, но придающие определенные характеристики стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь находится в весьма маленьких количествах, около 0,035%, и не оказывает существенного воздействия на механические характеристики сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превосходит 0,035%.

Аналоги и номенклатура

Марку стали 40Х можно поменять русскими аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Забугорные аналоги имеют другую маркировку, но составы этих сплавов примерно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР (Китайская Народная Республика — государство в Восточной Азии. Крупнейшее по численности населения государство мира);

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Систематизация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на различные виды проката. По чертам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, плохо влияющих на технологические характеристики материала, к примеру, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким эталонам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Характеристики сплава

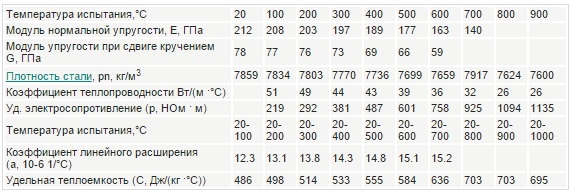

Физико-механические характеристики стали 40Х разрешают выдерживать высочайшие перегрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Практически все характеристики меняются зависимо от температуры. С ее увеличением, растут:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Оборотную зависимость от температуры показывают:

- модуль упругости;

- плотность сплава;

- коэффициент теплопроводимости.

Принципиальной чертой является показатель предела текучести. Он определяется величиной перегрузки, при которой в изделии появляются необратимые деформации. Показатель зависит от нескольких причин: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической сетки.

Для стали 40Х предел текучести миниатюризируется в спектре температур 100-500 градусов от 490 до 345 МПа. Негативное воздействие на свойство сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, просит подготовительного обогрева и следующей термообработки.

Индивидуальности термообработки

Тепловая обработка проводится с целью улучшения механических параметров стали 40., в главном, для увеличения прочности и поверхностной твердости. Она состоит из комплекса операций, в итоге которых меняется внутренняя структура сплава. Материал подвергается сильному нагреву, потому разработка термообработки обязана учесть индивидуальности сплава, к примеру:

- температуру плавления стали 40Х;

- ее хим состав;

- содержание примесей, влияющих на твердость сплава;

- критичные точки, при которых меняется структура сплава.

ГОСТ описывает рациональные режимы:

- закалки стали – масляная среда с температурой 860 градусов;

- отпуска – вода либо масло при 500 градусах;

- если отпуск проводить при 200 градусах, твердость возрастает до 552 МПа.

В итоге улучшаются свойства:

- твердости – до 217 МПа;

- предела прочности на разрыв – 980 Н/м2;

- ударной вязкости – до 59 Дж/см2.

Неспешное остывание опосля отпуска ведет к хрупкости стали. Избежать ее можно резвым остыванием, но при всем этом может быть возникновение внутренних напряжений, вызывающих деформацию сплава. Флокеночувствительность, другими словами образование внутренних трещинок и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном.

Особенного внимания просит процесс закалки стали 40Х, потому что она идет на изготовка деталей, испытывающих неизменные перегрузки, к примеру, втулок, шестерен, болтов. Опосля процедуры возрастает твердость сплава, но понижаются пластичность и устойчивость к ударным перегрузкам. Соотношение этих характеристик зависит:

- от времени, в течение которого происходит нагрев до данной температуры;

- интервала выдержки, определяющего равномерность прогрева;

- скорости остывания.

Достоинства и недочеты

Плюсы и минусы материала определяются его качествами. Посреди черт стали 40Х особенное значение имеют характеристики твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, сделанные из нее:

- имеют высочайший припас прочности и стойкости к коррозии;

- рассчитаны на высочайшие и долгие перегрузки;

- устойчивы к действию экстремальных температур в спектре от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные характеристики стали 40Х не влияют на ее эксплуатационные свойства;

- могут эксплуатироваться фактически при всех наружных критериях;

- не требуют очищения и обработки поверхностей;

- владеют высочайшим пределом выносливости и стойкости к короблению.

Опосля закалки карбид, находящийся в сплаве, на сто процентов растворяется, и сплав приобретает наиболее высшую коррозионную устойчивость. Хим характеристики стали 40Х разрешают применять ее в брутальных мокроватых средах. Материал также отлично поддается операциям резки. По свариваемости сплав относится к 4 группе. Чтоб избежать трещинок на сварочном шве, его следует за ранее разогреть до 200-300 градусов.

Посреди недочетов стали отпускная хрупкость и флокеночувствительность, но технологии термообработки разрешают уменьшить эти характеристики до малых значений.

Область внедрения

Металлопрокат стали 40Х получил обширное применение в машиностроительных отраслях для производства изделий завышенной прочности и выносливости при действии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь употребляют:

- для прохладной и жаркой штамповки;

- обшивки каркасных конструкций.

Из прутков, сделанных по ГОСТу 5950-2000, создают инструменты, применяющиеся в критериях маленьких скоростей и температур, не превосходящих 2 тыс. градусов.

Сталь 40Х

Посреди всех разных материалов, которые используются в машиностроительной и остальных областях, наибольшее распространение получила сталь. Она выпускается в самых разных вариантах выполнения, эксплуатационные свойства почти во всем зависят от хим состава. Процесс легирования дозволяет придать материалу определенные эксплуатационные свойства. Например, высочайшая концентрация хрома приводит к увеличению коррозионной стойкости. Достаточно огромное распространение получила сталь 40Х. Она представлена легированной структурой, которая может выдерживать несущественное действие воды и неких хим веществ. Сталь 40Х, свойства которой могут быть усовершенствованы при проведении тепловой обработки, имеет ряд особенностей, о которых дальше побеседуем подробнее.

Расшифровка стали 40Х

На местности СНГ (Содружество Независимых Государств — региональная международная организация (международный договор), призванная регулировать отношения сотрудничества между государствами, ранее входившими в состав СССР) применяется эталон ГОСТ 4543-2016, который дозволяет найти не только лишь хим состав, да и разные эксплуатационные свойства материала.

Сталь 40Х ГОСТ описывает последующие вещества в составе:

- 1-ая цифра 40 применяется для обозначения основного элемента в составе, которым является углерод. Обычно, большая часть состава приходится на железо, а углерод, концентрация которого составляет 0,44%, описывает главные эксплуатационные свойства.

- Последующая буковка Х показывает на то, что в составе есть легирующий элемент, представленный колченогом. Отсутствие числа опосля буковкы показывает на то, что концентрация элемента составляет 1,1%. Как ранее было отмечено, хром увеличивает коррозионную стойкость структуры. Но, рассматриваемая марка стали 40Х не характеризуется высочайшими противокоррозионными свойствами.

- Рассматривая 40Х ГОСТ отметим, что в состав заходит достаточно огромное количество никеля, кремния и марганца. Они определяют некие эксплуатационные свойства сплава, но они не отмечаются в маркировке.

Расшифровка дозволяет найти хим состав и главные эксплуатационные свойства материала. Стоит учесть, что забугорные производители используют другие эталоны при маркировке материалов, но хим состав у аналогов приблизительно похожий.

Хим состав стали

Как ранее было отмечено, хим состав стали 40Х определяется маркировкой. Но, она не показывает весь состав. Сталь марки 40Х характеризуется последующими чертами:

- Показатель концентрации углерода в составе находится в пределе от 0,36% до 0,44%. Отметим, что наиболее четкий показатель выдержать производители не могут из-за трудности процесса получения сплава.

- Хром является главным легирующим элементом, его в сплаве содержится 0,8-1,1%.

- Процесс производства сплава описывает то, что в сплав врубается никель, кремний и марганец. Их концентрация не больше 1%, но даже незначимое количество приводит к изменению эксплуатационных черт.

- В составе есть вредные элементы, например, фосфор и сера. Их концентрация строго регламентирована.

- Также в состав врубается медь, но ее около 0,035%. Конкретно потому концентрация этого элемента не изменяет главные эксплуатационные свойства.

Хим состав стали 40х по ГОСТ

Рафинирование структуры разными легирующими элементами проводится при применении мощных раскислителей, опосля чего же вводится шлак, обрабатываемый кремнием и углеродом.

Физические и механические характеристики

Рассматривая механические характеристики стали 40Х следует учесть, что она владеет высочайшей твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется последующими положительными свойствами:

- Довольно высочайшая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высочайшие прочностные характеристики. Твердость измеряется в разных показателях, нередко применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выбирании наиболее пригодного материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м 3 .

Характеристики Ст 40х

Модуль упругости и предел текучести могут варьироваться в довольно большенном спектре, что зависит от температуры. Например, при существенном повышении температуры модуль упругости падает. Предел текучести описывает то, как применим сплав при получении заготовок способом литья.

Есть и несколько существенных недочетов у сплава:

- Отпускная хрупкость. Опосля закалки структура становится очень восприимчивой к ударной перегрузке. Понизить возможность увеличения хрупкости можно при соблюдении технологии тепловой обработки.

- Высочайшая степень склонности к образованию флокенов. Она характерна достаточно большенному количеству разных сплавов.

- Нехорошая свариваемость усложняет процесс производства разных изделий. При желании могут применяться самые разные технологии сварки. Процесс значительно упрощается за счет подготовительного нагрева структуры. Не считая этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое описывает высшую возможность возникновения внутренних трещинок опосля отливки разных изделий. Подобные недостатки нередко появляются при жаркой деформации легированной стали. Подобные недостатки стают предпосылкой высочайшей концентрации водорода во время тепловой обработки. Понизить возможность возникновения изъянов можно за счет серьезного соблюдения температурного режима.

В крайнее время довольно нередко применяется способ вакуумизации сплава, за счет чего же понижается концентрация водорода. Конкретно потому свойство приобретенной структуры значительно возрастает.

Область внедрения

По степени свариваемости структуры она относится к 4 группе. Сварочный шов может стать предпосылкой образования разных трещинок. Конкретно потому материал 40Х перед выполнением сварочных работ за ранее разогревается, что дозволяет избежать просто большущего количества заморочек с эксплуатацией приобретенного изделия.

Не считая этого, требуется проводить подготовительную подготовку кромок к выполнению дуговой сварки. При применении контактно-точечной технологии требуется тепловая обработка.

Остальные характеристики рассматриваемого материала определяют его обширное применение. На производственные площадки поставляются заготовки последующего типа:

- Листы. Листвой сплав получил обширное распространение, например, при прохладной либо жаркой штамповке. Не считая этого, листы сплав употребляются при обшивке каркасных конструкций.

- Поковки употребляются в качестве базы при разработке разных изделий.

- Трубы сейчас очень всераспространены, например, при разработке отопительной системы либо для транспортировки различной воды.

- Металлопрокат применяется в машиностроительной области в качестве заготовки для разных деталей.

Круг ф 160 ст 40Х с обточкой

Опосля проведения тепловой обработки Сталь 40 может применяться для получения насадок, разверток и корпусов метчиков. Аналог стали 40Х может употребляться для получения разных ответственных конструкций, например, осей, валов, зубчатых колес, болтов либо плунжеров. Аналоги забугорные могут употребляться для производства деталей, которые будут эксплуатироваться на открытом воздухе при низкой температуре. Примером назовем элементы мостов и жд конструкций.

Для существенного роста эксплуатационных черт получаемых изделий проводится разная тепловая обработка.

Закалка приводит к существенному увеличению твердости поверхности, но хрупкость понизить можно лишь при отпуске. Добиться требуемых характеристик можно лишь при соблюдении особенностей технологии.

Тепловая обработка

В почти всех вариантах тепловая обработка дозволяет значительно повысить эксплуатационные свойства сплава. Тепловая обработка стали 40Х проводится с учетом особенностей структуры. Советы по выполнению схожей процедуры последующие:

- Закалка стали 40Х проводится в масляной среде. Это дозволяет значительно повысить свойство поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с следующим остыванием заготовки. Для этого может применяться рядовая воздушная либо масляная среда. Масло дозволяет значительно повысить свойство получаемого изделия, в то время как на воздухе остывание происходит при огромных размерах. Применение аква среды может привести к возникновению окалины и остальных изъянов.

- Непременно проводится отпуск, который дозволяет понизить внутренние напряжения. Отпуск проводится в масле либо на воздухе.

Термообработка стали 40Х проводится зависимо от нагрузок, на которые рассчитаны изделий. Расчет проводится зависимо от 3-х критичных точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель увеличивается до 500 градусов Цельсия. В неких вариантах проводится нормализация стали 40Х.

При правильном проведении тепловой обработки твердость опосля закалки составляет около 217 HB. При всем этом внутренние напряжения значительно понижаются, за счет чего же значительно продлевается срок эксплуатации получаемого изделия.

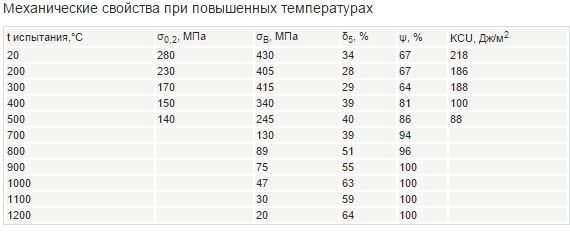

Характеристики Ст 40х при завышенных температурах

В заключение отметим, что рассматриваемая сталь достаточно сложна в изготовлении, за счет чего же значительно увеличивается себестоимость. Конкретно потому легированный сплав применяется при изготовлении ответственных изделий, которые должны владеть исключительной прочностью. Поверхность характеризуется довольно высочайшей устойчивостью к действию воды, но при всем этом показатель не соответствует нержавейке. Это соединено с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение остальных хим частей дозволяет расширить область внедрения сплавов.