Закалка стали, температура закалки и её виды

Для придания сплавам определённых свойств, к примеру, прочности, их подвергают специальной тепловой обработке, которая именуется закалка. Во время этого процесса сплав подвергают нагреву при весьма больших температурах, при всем этом доводят сталь до критичной точки, а потом стремительно охлаждают. Для резвого остывания стали могут применяться в качестве охладителя сжатый воздух, водяной туман, водянистая полимерная закалочная среда.

Это непростой вид обработки сплава, потому что при всем этом сплав становится не только лишь крепким, да и не таковым вязким и эластичным, как до обработки. Чтоб железное изделие опосля закалки получило нужные свойства, используют разные виды закалки. Каким бы методом ни выполнялась закаливание, нужно соблюдать определённые меры сохранности.

- Если деталь необходимо опустить в масляную ванну, созодать это лишь при помощи щипцов с длинноватыми ручками.

- Маски для лица употреблять лишь с закалёнными стёклами.

- Перчатки для работы обязаны иметь огнеупорные характеристики.

- Для производства одежки обязана применяться огнеупорная ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями).

Методы закалки стали

Есть некоторое количество видов закалки, выбор которых зависит от того, какой состав имеет сплав, какой нрав у обрабатываемой детали, как нужно прирастить крепкость материала и при каких критериях будет происходить остывание. Методы, при которых происходит обработка сплава, также можно поделить на несколько подвидов.

Внедрение одной среды

Метод довольно прост, но он подступает не для каждой марки стали и не для всех деталей. В этом случае употребляется резвое остывание с огромным интервалом температур. В процессе обработки возникает температурная неравномерность и огромное внутреннее напряжение в материале, что может привести к деформации изделия и даже к его разрушению. Материал, который имеет огромное содержание углерода в своём составе, не подступает для таковой обработки.

Закалка сплава в несколько ступеней

При всем этом способе сталь опосля нагрева до подходящей температуры погружают в соляную ванну. Это помогает выровнять ее температуру. Опосля этого деталь охлаждают до обыкновенной температуры с внедрением масла либо воздуха. При всем этом методе снимается внутреннее напряжение и увеличиваются механические свойства изделия. Таковой метод подступает для обработки маленьких деталей.

Изотермическая

Таковой вид обработки делается практически так же, как и ступенчатая закалка, но при всем этом изделие выдерживают в соляной ванне наиболее долгое время. При применении изотермической закалки на свойства детали скорость остывания не влияет. Достоинства такового вида закаливания в том, что сталь фактически не скоробливается и стопроцентно отсутствуют трещинкы. Сплав становится наиболее вязким.

Светлая

Для данной для нас процедуры употребляют особые печи, которые имеют защитную среду. Перед тем как заложить инструмент в такую печь, его подвергают нагреву в соляной ванне, которая содержит хлористый натрий, а потом охлаждают в ванне, содержащей смесь едкого калия и едкого натрия с маленьким добавлением воды.

Закаливание с самоотпуском

Таковой метод подступает для инструментального производства. Сущность такового способа в том, что нагретые детали извлекают из среды для остывания до того, как они стопроцентно остынут. Таковым образом удаётся сохранить мало тепла в сердцевине детали. Конкретно это тепло даёт возможность создавать отпуск изделия. Лишь когда он произведён, изделие стопроцентно охлаждают с помощью специальной воды. Таковая тепловая обработка применяется для стали, которая идёт на изготовка инструментов, требующих высочайшей прочности при эксплуатации.

Методы, используемые для остывания

При резвом охлаждении закалённая сталь приобретает внутреннее напряжение, которое с течением времени приводит к тому, что детали, сделанные из нее, начинают скоробливаться, и в их могут показаться трещинкы. Эти отрицательные свойства сталь может получить, если её охлаждать в воде. Лучше для остывания употреблять масло. Но для неких деталей, при изготовлении которых применялась углеродистая сталь, внедрение масла не подступает, потому что процесс остывания недостаточно резв. В этом случае лучше употреблять закаливание в 2-ух средах, с самоотпуском либо другой метод.

От того, каким методом деталь погружают в среду для закаливания, зависит внутреннее напряжение в сплаве. Главные правила, которых нужно придерживаться при охлаждении, последующие:

- если по собственной конфигурации деталь имеет узкую и толстую части, то тогда охлаждают поначалу толстую часть;

- чтоб детали длинноватой и вытянутой формы не покоробились, опускать их в закалочную среду нужно вертикально;

- если необходимо закалить лишь часть изделия, применяется местная закалка, но в среду для остывания погружают всю деталь.

Недостатки, возникающие при закалке сплава

Если во время термообработки стали были нарушены технологические нормы, изделия могу иметь недостаточную твёрдость. Это происходит при недостаточно высочайшей температуре при нагреве и малой выдержке, также если скорость остывания была недостаточной. Это можно поправить отжигом и повторной закалкой либо применить наиболее энергичную закалочную среду.

Время от времени закалённая сталь выходит с крупнозернистой структурой, что влечёт за собой завышенную хрупкость. Это является следствием перегрева изделия. Нужно произвести отжиг и провести новейшую закалку при нужной температуре. Если хрупкость возникла опосля пережога, поправить таковой недостаток нереально.

Если опосля закалки деталь покоробило и возникли трещинкы, означает, сплав имеет высочайшее внутреннее напряжение. Такие недостатки возникают из-за неравномерного конфигурации объёма закаливаемой детали, если она имеет неодинаковые размеры и при всем этом нарушается режим остывания. Трещинкы поправить нереально, а коробление можно убрать правкой либо рихтовкой. Время от времени на обрабатываемом изделии опосля закалки возникает окалина. Поправить таковой брак нереально. Этого реально избежать, если нагревать детали в печах, которые имеют защитную атмосферу.

Разработка термообработки металлов – индивидуальности закалки стали в электропечи

Как будет осуществляться отжиг, закалка стали либо ее отпуск, впрямую зависит от марки сплава и формы обрабатываемых образцов. Также учитываются свойства, нужные продукции, которых можно достигнуть, применяя определенный комплекс действий и методик.

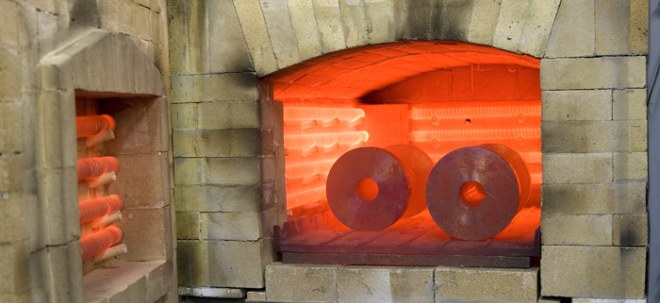

Промышленные и лабораторные печи для термообработки сплава разрешают делать широкий диапазон функций. Техника различается простотой внедрения и точностью выполнения задач.

Тепловая обработка стали – это термическое действие на сплав, с применением определенных режимов. Температурные процессы разрешают поменять структуру и характеристики материала, усовершенствовав его высококачественные свойства

Термообработка различных марок стали – главные операции

Любой из видов тепловой обработки стали представляет собой непростой производственный комплекс. Посреди разных действий базисными являются:

Отжиг

Закалка

Отпуск

Первого рода – рекристаллизационный, гомогенизацонный, изотермический

В одном охладителе

Второго рода – диффузионный, полный, неполный, светлый, сфероидизирующий

Муфельные печи разрешают производить термообработку сплава максимально верно. Благодаря современному оборудованию просто выставлять и поддерживать температуру нужное количество времени

Индивидуальности процесса закалки стали

Независимо от того, какая разработка закалки стали будет выбрана, она будет состоять из последующих шагов:

- Нагрева. Сколько изделия будут находиться в камере печи, зависит от марки сплава и нужного эффекта.

- Выдержки. Температура и период зависят от размеров продукции и ее черт. Шаг сквозного прогрева дозволяет окончить преобразование структуры стали.

- Остывания. Принципиальна не только лишь охлаждающая среда, да и скорость, с которой будет производиться процесс.

Для обработки углеродистой стали идеальнее всего подходят камерные печи. Стоит учитывать, что в этом случае не будет нужно подготовительный обогрев эталона. Данные марки не подвержены короблению либо растрескиванию базы.

Закалка стали – это разработка термообработки, благодаря которой даже дешевым сортам сплава просто повысить эксплуатационные свойства. В итоге можно понизить стоимость продукции, увеличив рентабельность производства

Изменение параметров сплава зависит от соблюдения всякого аспекта закалки. Самым весомым является температура нагрева. Конкретно она влияет на изменение атомной сетки. Какую термоотметку избрать и найти период выдержки? Нужные режимы термообработки стали зависят от требуемого уровня прочности и твердости для очень долгого эксплуатационного срока изделия, при завышенном износе.

Камерные печи для термообработки различных марок стали производятся с различными размерами рабочих камер и методами загрузки образцов. Избрать пригодный вариант можно, исходя из производственных размеров

Разработка закалки различных марок стали – как и для чего же производится

Согласно ГОСТ на термообработку стали, закаливание различных марок быть может:

- С одним охладителем. Эталон, доведенный до определенной температуры, погружают в жидкость. Там сплав находится, пока не остынет до требуемой отметки. Применяется способ для углеродистых и легированных, также изделий с легкой конструкцией.

- Прерывающейся. Употребляются две среды. Сплав поначалу проходит резвое остывание. Для этого подойдет вода. Потом продукцию погружают в масло. Это нужно для неспешного заслуги определенной температурной отметки. Используют метод для высокоуглеродистой стали.

При различных методах закалки различаться могут не только лишь получаемые высококачественные свойства стали, да и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превосходит мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. Опосля этого осуществляется неспешное остывание с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной. Поверхность активно обрызгивают аква напором. Паровой кокон при всем этом не появляется, по этому можно достигнуть глубочайшей прокалки. Используют если нужно обработать лишь часть поверхности.

- Изотермической. Способ идентичен со ступенчатым закаливанием, но различается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько нужно для окончания изотермического преобразования аустенита.

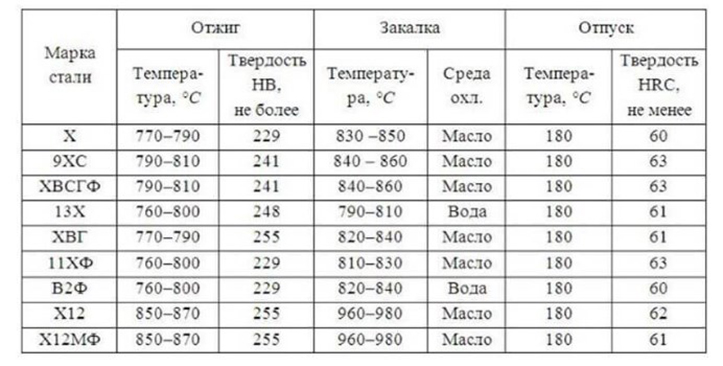

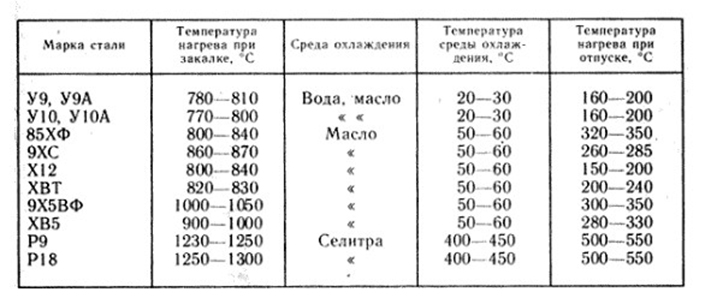

Главные температурные и временные режимы термообработки сталей – таблица характеристик различных марок

Достоинства технологии закалки стали

Закаливание стали нужно для конфигурации параметров изделий. Правильное выполнение всех действий дозволяет:

- Прирастить твердость поверхностного слоя.

- Повысить прочностные характеристики.

- Понизить пластичность до подходящего значения, повысив сопротивление на извив.

- Уменьшить вес продукции, сохраняя ее крепкость и твердость.

Термообработка стали – главные технологические этапы

Главные недостатки при неверной закалке стали

Независимо от того, какие виды термообработки стали осуществляются, при несоблюдении технологии можно усугубить свойства сплава. Если закалка была выполнена некорректно, результатом станет:

1. Недостающая твердость. Обоснована очень низкой температурой нагрева и малой выдержкой. Также к этому приведет и сниженная скорость остывания.

2. Перегрев. Вероятен, если деталь доведена до большей температуры, превосходящей отметку закаливания. Найти недостаток можно по образованию крупнозернистой структуры. Это повлечет хрупкость сплава.

Чтоб поправить недостатки, необходимо провести термопроцесс поновой, с корректировкой всех несоответствующих характеристик

3. Пережог. Получают при нагревании сплава до температуры близкой к плавлению. При всем этом в базу стали попадает кислород. В итоге на зернистости образуются окислы. Поправить таковой недостаток нереально, так как сталь становится чрезвычайно хрупкой.

4. Обезуглероживание / окисление. На деталях образуются окалины, при всем этом на поверхностном уровне выгорает углерод. Таковой недостаток не поправить с помощью новейшей термообработки. Если есть припуск, позволяющий выполнить механическое действие, испорченный слой шлифуют.

Избежать окисления и обезуглероживания можно с помощью нагрева стали в электропечах с защитной атмосферой

5. Коробление и трещинкы. Возникают при сильном внутреннем напряжении. Неувязка связана со специфичностью обработки. В процессе нагревания и остывания сплава происходит изменение размера. Зависят колебания, как от температуры, так и структурных преобразований, их скорости.

Лишь правильно выполненная закалка сплава обеспечит требуемые свойства изделий различного предназначения. Делать термообработку стали нужно в серьезном согласовании с производственной технологией

Подробнее о том, какие камерные либо шахтные печи лучшим образом подходят для определенных задач либо будут всепригодными, скажут спецы компании «Лабор». Для детализированной консультации звоните прямо на данный момент!

Индивидуальности закалки разных видов стали – методы, температура, остальные аспекты

Одним из более всераспространенных методов термообработки металлов является закалка стали. Конкретно с помощью закаливания формируются требуемые свойства готового изделия, а ее неверное выполнение может привести к лишней мягкости сплава (непрокаливание) либо к его лишней хрупкости (перекаливание). В нашей статье пойдет речь о том, что такое верная закалка и что необходимо создать, чтоб ее выполнить.

Какой бывает закалка сплава

О том, что действие высочайшей температуры на сплав может поменять его структуру и характеристики, знали еще древнейшие кузнецы и интенсивно употребляли это на практике. В предстоящем уже научно было установлено, что закалка изделий, сделанных из стали, предполагающая нагрев и следующее остывание сплава, дозволяет существенно облагораживать механические свойства готовых изделий, существенно наращивать срок их службы и даже в итоге уменьшать их вес за счет роста прочности детали. Что броско, закалка деталей из дешевых видов стали дозволяет придать им требуемые свойства и удачно употреблять заместо наиболее дорогостоящих сплавов.

Смысл процесса, который именуется закалка изделий из железных сплавов, заключается в нагреве сплава до критичной температуры и его следующем охлаждении. Основная цель, которая преследуется таковой технологией термообработки, заключается в повышении твердости и прочности сплава с одновременным уменьшением его пластичности.

Есть разные виды закалки и следующего отпуска, отличающиеся режимами проведения, которые и определяют конечный итог. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до данной температуры состоянии, скорость, с которой осуществляется остывание.

Более принципиальным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной сетки. Естественно, что для сталей различных видов значение критичной температуры различается, что зависит, сначала, от уровня содержания в их составе углерода и разных примесей.

Опосля выполнения закалки увеличивается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей существенное количество углерода, возникает слой окалины. Толщину этого слоя непременно следует учесть для расчета припуска на последующую обработку детали.

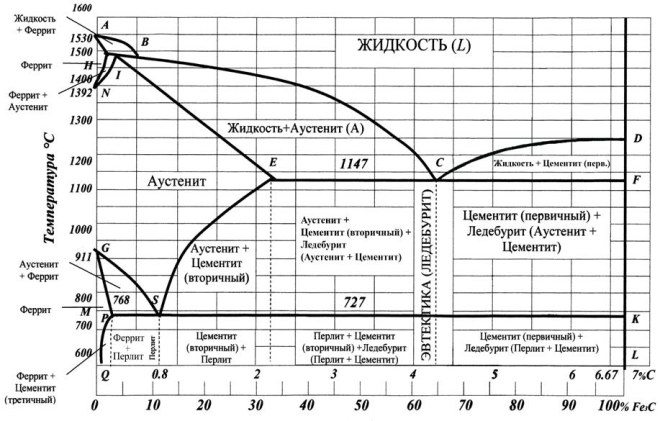

Диаграмма состояний железо-углерод

При выполнении закалки изделий из железных сплавов, весьма принципиально обеспечить заданную скорость остывания детали, в неприятном случае, уже перестроенная атомная структура сплава может перейти в промежуточное состояние. Меж тем, очень резвое остывание тоже не нужно, потому что оно может привести к возникновению на детали трещинок либо к ее деформации. Для того, чтоб избежать образования таковых изъянов, скорость остывания опосля падения температуры нагретого сплава до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, сделанных из углеродистых сталей, употребляют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критичная температура может составлять 1250–1300 градусов Цельсия, потому детали из их греются в печах другого типа. Удобство закалки сталей таковых марок состоит в том, что изделия из их не подвержены растрескиванию при охлаждении, что исключает необходимость в их подготовительном прогреве.

Нагрев стали при закалке токами высочайшей частоты

Для высококачественной закалки сталей принципиально обеспечить не только лишь уровень нагрева, да и его равномерность. Если деталь различается массивностью либо сложной конфигурацией, обеспечить равномерность ее нагрева можно лишь в несколько подходов. В таковых вариантах нагревание делается с 2-мя выдержками, которые нужны для того, чтоб достигнутая температура умеренно распределилась по всему размеру детали. Возрастает суммарное время нагревания и в этом случае, если в печь сразу помещаются сходу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Почти все детали из стали проходят закалку уже опосля того, как была выполнена их финальная обработка. В таковых вариантах неприемлимо, чтоб поверхность деталей была обезуглерожена либо на ней образовалась окалина. Есть методы закалки изделий из стали, которые разрешают избежать таковых заморочек. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, быть может отнесена к более передовому из таковых методов. Следует подразумевать, что употребляют таковой способ только в этом случае, если печь для нагрева стопроцентно герметична.

На фото виден момент гидросбива на стане жаркой прокатки — удаление окалины

Наиболее обычным методом, позволяющим избежать обезуглероживания поверхности сплава при закалке, является применение металлической стружки и отработанного карбюризатора. Для того чтоб защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую за ранее засыпаны эти составляющие. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее кропотливо обмазывают глиной.

Если опосля закалки сплава его охлаждают не в масле, а в соляной ванне, ее следует часто раскислять (не наименее 2-ух раз за смену), чтоб избежать обезуглероживания поверхности детали и возникновения на ней окисла. Для раскисления соляных ванн могут быть применены борная кислота, бурая соль либо древесный уголь. Крайний обычно помещают в особый стакан с крышкой, в стенах которого имеется огромное количество отверстий. Опускать таковой стакан в соляную ванну следует весьма осторожно, потому что в этот момент на ее поверхности вспыхивает пламя, которое затухает через некое время.

Большая закалка толстостенных заготовок

Остывание стали при закалке

Базу большинства охлаждающих жидкостей, применяемых при закалке изделий из сталей, составляет вода. При всем этом принципиально, чтоб таковая вода не содержала в собственном составе примесей солей и моющих средств, которые могут существенно воздействовать на скорость остывания. Емкость, в какой содержится вода для закалки изделий из сплава, не рекомендуется употреблять в остальных целях. Принципиально также учесть и то, что для остывания сплава в процессе закалки, недозволено употреблять проточную воду. Хорошей для охлаждающей воды считается температура в 30 градусов Цельсия.

Закалка изделий из стали с внедрением для их остывания обыкновенной воды, имеет ряд существенных недочетов. Самый основной из их — это растрескивание и коробление деталей опосля их остывания. Обычно, таковым методом остывания пользуются, когда производится цементирование сплава, поверхностная закалка стали либо тепловая обработка деталей обычной конфигурации, которые в предстоящем будут подвергаться финальной обработке.

Для изделий сложной формы, сделанных из конструкционных сталей, используют иной тип охлаждающей воды – 50%-й раствор каустической соды, подогретый до температуры 60 градусов Цельсия. Опосля остывания в таком растворе закаленная сталь приобретает светлый колер.

Закалка стали в муфельной печи

Наилучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру остывания, вне зависимости от критерий окружающей среды. Основное, чего же следует избегать при использовании таковой технической воды, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их остывания. Но, если в такую охлаждающую жидкость все таки попала вода, ее можно просто удалить из нее, нагрев масло до температуры, превосходящей температуру кипения воды.

У закалки стали с внедрением масла в качестве охлаждающей воды есть ряд существенных недочетов, о которых непременно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для людского здоровья, не считая того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: опосля ее использования на детали остается налет, а сама охлаждающая жидкость с течением времени теряет свою эффективность.

Все эти причины следует учесть при выполнении закалки металлов в масляной среде и принимать последующие меры сохранности:

- погружать детали в масляную ванну с помощью щипцов с длинноватыми ручками;

- все работы делать в специальной маске из закаленного стекла и в перчатках, сделанных из толстой ткани (Строение тканей живых организмов изучает наука гистология) с огнеупорными качествами либо из грубой кожи;

- накрепко защищать плечи, шейку, грудь рабочей одежкой, сделанной из толстой огнеупорной ткани (Строение тканей живых организмов изучает наука гистология).

Остывание в масляной ванне

Для закалки сталей отдельных марок остывание производят с помощью потока воздуха, создаваемого особым компрессором. Весьма принципиально, чтоб охлаждающий воздух был совсем сухим, потому что содержащаяся в нем влага может вызвать растрескивание поверхности сплава.

Есть методы закалки стали, при которых употребляют комбинированное остывание. К ним обращаются для остывания деталей из углеродистых сталей, имеющих непростой хим состав. Сущность таковых методов закалки состоит в том, что поначалу подогретую деталь помещают в воду, где за куцее время (несколько секунд) ее температура понижается до 200 градусов, предстоящее остывание детали проводят уже в масляной ванне, куда ее следует переместить весьма оперативно.

Выполнение закалки и отпуска железных деталей в домашних критериях

Тепловая обработка железных изделий, в том числе поверхностная закалка стали, не только лишь наращивает твердость и крепкость сплава, да и существенно увеличивает внутренние напряжения в его структуре. Чтоб снять эти напряжения, способные в процессе использования детали привести к ее поломке, нужно отпустить изделие из стали.

Закалка и отпуск стали в домашних критериях

Температуры, при которых производится отпуск, различаются для разных видов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 довольно и 150 градусов. Что типично, при отпуске быстрорежущих сплавов их твердость даже растет, а во 2-м случае ее уровень снижается, но существенно увеличивается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих видов, полностью допустима (и, наиболее того, нередко практикуется) и в домашних критериях, если в этом появилась необходимость. В таковых вариантах для нагрева изделий из стали можно употреблять электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать железные изделия в таковых вариантах, можно подобрать по особым таблицам. Перед закалкой либо отпуском железных изделий, их нужно кропотливо очистить, на их поверхности не обязано содержаться грязищи, следов масла и ржавчины.

Опосля чистки изделие из стали следует подогреть так, чтоб оно умеренно раскалилось докрасна. Для того чтоб раскалить его до такового состояния, нужно делать нагрев в несколько подходов. Опосля того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а потом сходу поместить в духовку, за ранее разогретую до 200 градусов Цельсия. Потом нужно равномерно понизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.