Главные свойства стали и ее свойства

Сталь представляет собой металлический сплав с наибольшим содержанием углерода примерно 0,75%. Железные отливки представляют собой цельнометаллические объекты, сделанные методом наполнения полости снутри пресс-формы водянистой сталью. Железные отливки могут изготавливаться из разных углеродистых и легированных сталей, которые могут быть сделаны из кованого сплава. Механические свойства литой стали обычно ниже, чем у кованых сталей, но с таковым же хим составом. Литая сталь компенсирует этот недочет собственной способностью сформировывать сложные формы за наименьшее количество шагов.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СТАЛИ

Литые стали могут быть сделаны с широким диапазоном параметров. Физические свойства стали существенно изменяются зависимо от хим состава и тепловой обработки. Они выбираются в согласовании с требованиями к производительности предполагаемого внедрения.

- Твердость

Способность материала выдерживать истирание. Содержание углерода описывает наивысшую твердость, получаемую в стали, либо прокаливаемость.

- Сила

Количество силы, нужное для деформации материала. Наиболее высочайшее содержание углерода и наиболее высочайшая твердость приводят к наиболее высочайшей прочности.

- Пластичность

Способность сплава деформироваться при растягивающем напряжении. Наиболее низкое содержание углерода и наименьшая твердость приводят к наиболее высочайшей пластичности.

- Вязкость

Способность противостоять стрессу. Завышенная пластичность обычно связана с наилучшей ударной вязкостью. Ударную вязкость можно регулировать с добавлением легирующих металлов и тепловой обработкой.

- Износостойкость

Стойкость материала к трению и использованию. Литая сталь владеет таковой же износостойкостью, как и кованая сталь аналогичного состава. Добавление легирующих частей, таковых как молибден и хром, может повысить износостойкость.

- Устойчивость к коррозии

Стойкость материала к окислению и ржавчине. Литая сталь владеет таковой же коррозионной стойкостью, что и кованая сталь. Высоколегированные стали с завышенным содержанием хрома и никеля владеют высочайшей стойкостью к окислению.

- Обрабатываемость

Легкость, с которой железное литье может изменять форму, удаляя материал средством механической обработки (резка, шлифование либо сверление). На обрабатываемость влияют твердость, крепкость, теплопроводимость и термическое расширение.

- Свариваемость

Способность металлической отливки свариваться без изъянов. Свариваемость сначала зависит от хим состава железного литья и тепловой обработки.

- Высокотемпературные свойства

Стали, работающие при температурах выше температуры окружающей среды, подвержены ухудшению механических параметров и досрочному выходу из строя из-за окисления, повреждения водородом, образования сульфитных отложений и непостоянности карбидов.

- Низкотемпературные свойства

Ударная вязкость литой стали очень понижается при низких температурах. Легирование и особые термообработки могут сделать лучше способность отливки выдерживать перегрузки и стрессы.

ХИМИЧЕСКИЙ СОСТАВ СТАЛИ

Хим состав стали имеет существенное воздействие на эксплуатационные свойства и нередко употребляется для систематизации стали либо предназначения обычных обозначений. Литые стали можно поделить на две широкие группы: углеродистая сталь и легированная сталь.

Углеродистая сталь

Подобно кованой стали, углеродистые литые стали можно систематизировать по содержанию углерода. Низкоуглеродистая сталь (0,2% углерода) является относительно мягенькой и плохо поддается термообработке. Среднеуглеродистая сталь (0,2–0,5% углерода) несколько тверже и поддается тепловой обработке. Высокоуглеродистая сталь (0,5% углерода) употребляется, когда требуется наибольшая твердость и износостойкость.

Легированная сталь

Легированная сталь относится к группы низколегированных либо высоколегированных. Низколегированная сталь (содержание сплавов ≤ 8%) ведет себя аналогично обыкновенной углеродистой стали, но с наиболее высочайшей прокаливаемостью. Высоколегированная сталь (содержание сплавов> 8%) создана для сотворения определенных параметров, таковых как коррозионная стойкость, жаростойкость либо износостойкость.

Обыденные высоколегированные стали включают нержавеющую сталь (> 10,5% хрома) и марганцевую сталь (11–15% марганца). Добавление хрома, который образует пассивирующий слой оксида хрома при действии кислорода, дает нержавеющей стали лучшую коррозионную стойкость. Содержание марганца в стали обеспечивает высшую крепкость и стойкость к истиранию при интенсивной работе.

МАРКИ СТАЛИ

Марки стали были сделаны организациями по стандартизации, таковыми как ASTM International, Южноамериканским институтом чугуна и стали и Обществом инженеров-автомобилестроителей, для систематизации сталей с определенным хим составом и приобретенными физическими качествами. Литейные фабрики могут разрабатывать собственные внутренние марки стали, чтоб удовлетворить потребности юзеров, беря во внимание определенные свойства стали, либо стандартизировать определенные производственные марки.

Спецификации на кованые стали нередко использовались для систематизации разных литейных сплавов по главным легирующим элементам. Но литые стали не непременно соответствуют составам кованой стали. Содержание кремния и марганца нередко выше в литейных сталях по сопоставлению с их коваными аналогами. В дополнение к их в большей степени наиболее высочайшим уровням кремния и марганца, легированные литые стали употребляют алюминий, титан и цирконий для раскисления в процессе литья. Алюминий в большей степени употребляется в качестве раскислителя из-за его эффективности и относительно низкой цены.

Свойства и состав углеродистой стали, применение и расшифровка маркировки

Область внедрения углеродистой стали широка – она употребляется для сотворения инструментов, из нее делаются несущие конструкции и элементы для машиностроения. В истинное время это один из самых нужных видов стали, потому что она владеет неповторимыми качествами. Ее эксплуатационные и технические свойства определяются компонентами и их соотношением в составе.

Состав

Для плавки стали употребляется углерод и доп элементы. Зависимо от грядущего предназначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих характеристик можно производить при помощи конфигурации % содержания углерода.

Для плавки стали употребляется углерод и доп элементы. Зависимо от грядущего предназначения к материалу предъявляются определенные требования: твердость, пластичность, текучесть и т.д. Корректировку этих характеристик можно производить при помощи конфигурации % содержания углерода.

Его соотношение к общему размеру является одним из главных критерий разделения стали на виды.

Их отличительные свойства и индивидуальности описаны в нормативных документах:

- Обычного свойства – ГОСТ 380-85.

- Конструкционная – ГОСТ 380-88.

- Инструментальная – ГОСТ 1435-54 и ГОСТ 5952-51.

Содержание углерода описывает показатель твердости. Чем его больше – тем прочее будет изделие. Но необходимо учесть, что сразу с сиим увеличивается хрупкость.

Зависимо от этого показателя сталь делят на некоторое количество видов:

- Низкоуглеродистая – до 0,25%. Различается неплохой пластичностью, относительно просто поддается деформации, как в прохладном состоянии (пригодна для прохладной ковки), так и под действием больших температур.

- Среднеуглеродистые – от 0,3% до 0,6%. Владеет достаточной прочностью, но также имеет отличные характеристики пластичности и текучести, что принципиально для обработки. Область внедрения – элементы конструкций, эксплуатация которых предполагает обычные условия.

- Высокоуглеродистые – от 0,6% до 1,4%. Из нее изготавливают прочный инструмент, приборы для измерения.

Любой из этих видов стали имеет определенную область внедрения.

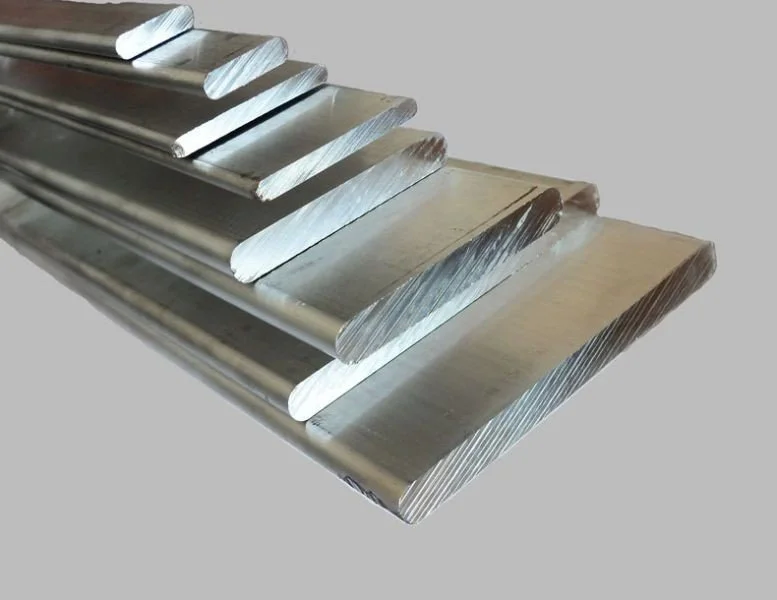

Обычного свойства

Это самый нужный вид стали в истинное время. Она делается в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может употребляться в качестве опорных конструкций, частей машиностроения.

Это самый нужный вид стали в истинное время. Она делается в виде проката – листов, прутьев, швеллеров и балок. Благодаря своим свойствам может употребляться в качестве опорных конструкций, частей машиностроения.

Для того чтоб выяснить свойства определенного вида углеродистой стали обычного свойства. необходимо знать принцип ее маркирования.

Обозначение постоянно обязано соответствовать ГОСТу. В заглавии указывается вид сплава – СТ . Потом идет цифровой номер, определяющий содержание перлита и углерода. Чем больше номер – тем прочнее изделие. Нумерация может варьироваться от 0 до 6 . Потом в заглавии указывается метод раскисления — СП – размеренная; ПС – полуспокойная; КП – кипящая .

Кроме этого углеродистая сталь имеет разделение на три подвида.

В маркировке группа «А» не указывается. Если же сорт материала соответствует группам «Б» либо «В» — эти буковкы указывают сначала маркировки. При использовании в составе марганца с завышенным содержанием в заглавии марки употребляют буковку «Г». Пример: БСт3Гпс – сталь группы «Б», с содержанием углерода, соответственного обозначению «6», с добавлением марганца в полуспокойном состоянии.

Высококачественная

При изготовлении этих видов стали предъявляются завышенные требования, как к хим составу, так и к механическим свойствам. Кроме этого регламентируется содержание вредных компонент.

- Сера – не наиболее 0,04%.

- Фосфор – не наиболее 0,035%.

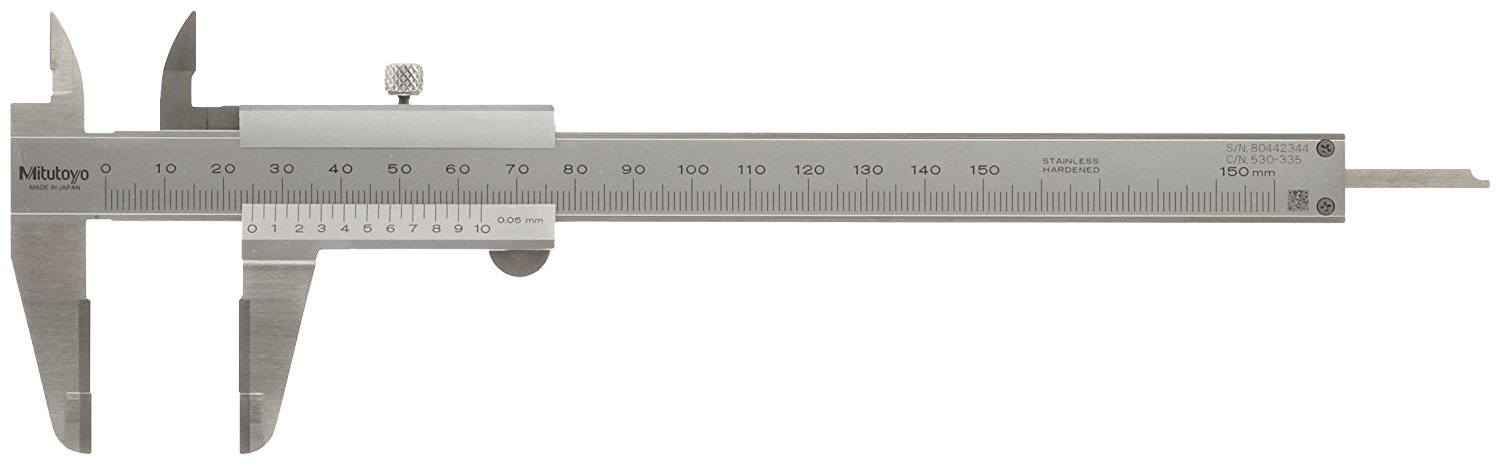

Данные сорта обозначаются буковкой «У». Последующие за ней числа указывают % содержание углерода (в сотых толиках процента). Такие марки стали употребляются для производства инструмента, ответственных частей в машиностроении, также при производстве четких измерительных устройств.

- У7 – применяется для производства зубил, штампов, кузнечного инструмента, молотов.

- У8 и У8Г (с содержанием марганца) – пробойники, ножики по сплаву, инструмент, созданный для обработки камня.

- У9 – инструмент для деревообработки, кернеры, штемпеля.

- У10 и У11 – метчики, развертки, плашки, полотна для ножовок.

- У12 и У13 – резцы для обработки твердого сплава, сверла.

На что еще необходимо уделять свое внимание при выбирании углеродистой стали? Принципиально держать в голове, что чем лучше показатель твердости, тем наиболее хрупким будет изделие. Так, для инструментальных видов высококачественной стали свойственна отменная механическая крепкость, низкая текучесть и пластичность.

Индивидуальности производства и применение углеродистых инструментальных сталей

Инструментальные стали, существенно отличающиеся от сырья для производства железных конструкций, интенсивно используются для выпуска жестких износостойких инструментов, от которых требуются высочайшие эксплуатационные свойства.

Какие стали числятся углеродистыми?

Сталь представляет собой всепригодный сплав, применяемый в отраслях легкой и тяжеленной индустрии. Ее можно поделить на две группы исходя из хим состава:

легированная – имеет в собственном составе добавки, повышающие ее крепкость, стойкость и пластичность. Сфера внедрения такового материала неограниченная – от кухонных приспособлений и хирургического инвентаря до строй металлоконструкций и устройств промышленных машин;

углеродистая – не содержит легирующих добавок, характеризуется показателями завышенной прочности и высочайшей твердости, но сниженной пластичностью, различается концентрацией углерода:

- низкоуглеродистая (с включением углерода до 0,25%) – употребляется для производства сварных конструкций, для прохладной ковки;

- со средней концентрацией углерода (0,3-0,6%) – область внедрения – металлоконструкции;

- высокоуглеродистая (содержание углерода 0,6-1,4%) – характеризуются исключительной прочностью, высочайшими показателями хладноломкости и пониженной пластичностью.

Для производства измерительных устройств и износостойкого инструмента употребляют высокоуглеродистые стали, которые еще именуют углеродистыми инструментальными.

Что представляют собой углеродистые инструментальные стали?

Существует несколько разновидностей инструментальных сталей:

- легированные;

- быстрорежущие;

- углеродистые.

Инструментальная углеродистая сталь – это непростой сплав железа (не наименее 97% от общего состава) с иными хим субстанциями и примесями, посреди которых:

- хром, никель, медь – для усиления хим и физических параметров материала;

- сера и фосфор – вредные примеси, вполне избавиться от которых в процессе производства сплава фактически нереально;

- углерод – элемент, увеличивающий крепкость, но снижающий пластичность сплава;

- марганец, кремний – значительно не влияют на физико-химические свойства стали, вводятся во время операции раскисления.

Различают высококачественные и качественные инструментальные стали, крайние «известны» наивысшей чистотой в разряде содержания вредных примесей и наилучшей устойчивостью к ударным перегрузкам.

Достоинства и область внедрения углеродистых инструментальных сталей

Углеродистая сталь владеет рядом преимуществ, которые прибыльно ее различают от остальных типов:

- низкие издержки при производстве;

- допустимость закалки при низких температурах;

- умеренная крепкость в отожженном состоянии, что дозволяет создавать ряд обрабатывающих действий для формирования изделий;

- высочайшие характеристики износостойкости и твердости поверхностного слоя.

Таковой сплав непревзойденно подступает для всех видов инструментов:

- измерительных;

- режущих;

- штамповых.

По ГОСТ 1435 стали делятся на некоторое количество видов, по маркировке которых определяют марку материала (содержание углерода в 10-х толиках процента, превышение массовой толики марганца и свойство стали). Так, маркировку У13А трактуют как – качественная (А) углеродистая сталь (У) с массовой толикой углерода 1,3%.