Классификация стали

Сталь и ее систематизация.

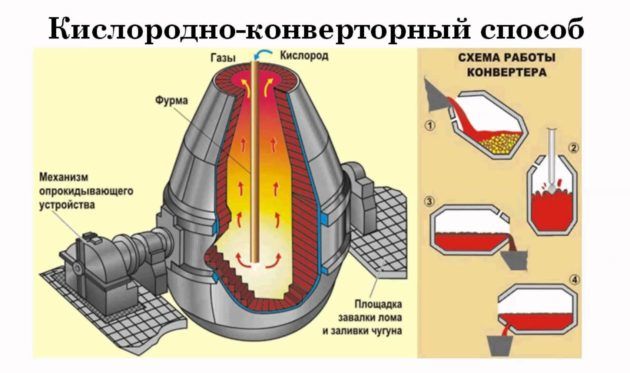

Сталь – создают из консистенции чугуна и металома в конвертерах, мартеновских печах (на данный момент мартены закрыты) и электропечах.

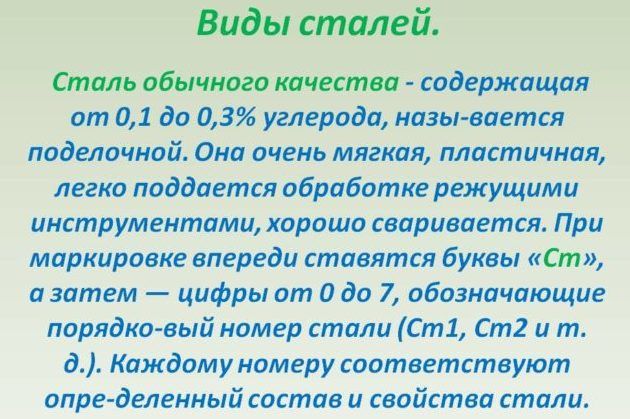

Углеродистая сталь – это метал без легирующих частей.

Легированная сталь – сталь с добавлениями легирующих частей, таковых как: Мn и Si.

Компания Метпромснаб реализует данные марки стали из наличия и под заказ.

Стали разделяются на группы по различным свойствам и хим. составу.

Систематизируют стали по принципам:

• по хим составу;

• по структурному составу;

• по качеству (по способу производства и содержанию вредных примесей);

• по степени раскисления и нраву затвердевания сплава в изложнице;

• по предназначению.

Стали углеродистые по хим. составу можно поделить на группы:

• малоуглеродистые – наименее 0,3% С;

• среднеуглеродистые – 0,3…0,7% С;

• высокоуглеродистые – наиболее 0,7 %С.

Зависимо от содержания легирующих добавок:

• низколегированные – наименее 2,5%;

• среднелегированные – 2,5…10%;

• высоколегированные – наиболее 10%.

Легированные стали также делятся на классы по составу:

• в отожженном состоянии – доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

• в нормализованном состоянии – перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих добавок.

К мартенситному классу – с наиболее высочайшим и к аустенитному – с высочайшим содержанием легирующих добавок.

Классифицируются стали так же по качеству:

Содержание S, % Р, %

Обычного свойства (рядовые) наименее 0,06 наименее 0,07

Высококачественные наименее 0,04 наименее 0,035

Качественные наименее 0,025 наименее 0,025

Особовысококачественные наименее 0,015 наименее 0,025

Сталь делится по степени раскисления:

• Размеренные ( обозначение короткое сп).

• Полуспокойные (обозначение короткое пс).

• Бурлящие ( обозначение короткое кп).

Классифицируются стали так же по предназначению:

• Конструкционные.

• Инструментальные.

• Стали с особенными физическими и хим качествами.

Стали конструкционные делят на:

• Строй.

• Для прохладной штамповки.

• Улучшаемые.

• Прочные.

• Рессорно-пружинные.

• Шарикоподшипниковые.

• Коррозионностойкие.

• Жаростойкие.

• Жаропрочные.

• Износостойкие стали.

Подытоживаем.

Сталь – материал конструкционный в широком смысле слова: включая стали для деталей машин, строй сооружений, инструмента и для особенных критерий работы – термостойкие, нержавеющие, и т.п.

Главные свойства стали – твердость,крепкость, вязкость, пластичность, упругость, жаропрочность.

Компания Метпромснаб занимается продажей оптом и маленьким оптом таковых марок стали как конструкционная, углеродистая, низколегирванная, износостойкая сталь. У нас Вы вседа отыщите: сталь 3сп-5, сталь 09Г2С, сталь 45, сталь 40Х, сталь10ХСНД, сталь 15ХСНД, сталь S355J, сталь 30ХГСА, сталь 65Г, а так же износостойкие стали (аналоги WELDOX, HARDOX) S690QL, А514-В, 16ХГМФТР, 25ХГС.

Классификация сталей по предназначению. Классификация и маркировка стали

Сталью называется ковкий, деформируемый сплав железа, некого количества углерода (не наиболее 2,14 %), также незначимого количества остальных частей. Конкретно этот материал обширно применяется для производства самых различных устройств, инструментов и строй конструкций. Классификация и применение сталей зависят от почти всех причин, которые нужно разобрать подробнее. Изменяя хим состав этого материала за счет концентрации углерода и привнесения легирующих частей, можно получать широкий спектр сталей с полностью разными качествами, что дозволяет употреблять этот материал во всех отраслях хозяйствования.

Сталь: систематизация, применение, маркировка

До этого всего стоит сказать, что сталь бывает углеродистая и легированная. Это зависит от того, были ли добавлены в сплав особые легирующие элементы — алюминий, никель, хром, молибден, титан, бор, ванадий, марганец и остальные. Все эти добавки используются для увеличения специфичных параметров стали, а лучший итог достигается всеохватывающим легированием.

В общем случае стали систематизируют:

- по предназначению;

- по качеству;

- по способу производства;

- по микроструктуре;

- по хим составу.

Хим состав

Как уже было сказано, систематизация сталей зависимо от химсостава делит этот материал на две огромные группы:

- легированные;

- углеродистые.

В свою очередь, каждую из этих групп можно добавочно поделить на несколько частей. Классификация легированных сталей предполагает наличие таковых видов:

- низколегированные содержат незначимое количество (до 2,5 %) легирующих добавок;

- среднелегированные — количество доп частей не превосходит 10 %;

- высоколегированные характеризуются наличием легирующих частей в количестве наиболее 10 %.

Можно также поделить и вторую группу. Классификация углеродистых сталей смотрится так:

- высокоуглеродистые характеризуются содержанием углерода наиболее 0,6 %;

- среднеуглеродистые содержат от 0,25 до 0,6 % углерода;

- малоуглеродистые — до 0,25 %.

Микроструктура

В нормализованном состоянии стали бывают:

- перлитные — характеризуются низким содержанием частей легирования и имеют опосля нормализации структуру: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — имеют пониженную критичную скорость закалки и довольно высочайшее содержание легирующих частей;

- аустенитные — завышенное содержание легирующих частей, под воздействием которых достигается структура: аустенит, аустенит + карбид.

Классификация углеродистых сталей в отожженном состоянии:

- доэвтектоидная применяется, к примеру, для штампов жаркого деформирования;

- заэвтектоидная имеет структуру, состоящую из перлита и цементита, обычно употребляется для производства инструмента;

- карбидная (ледебуритная) — к примеру, быстрорежущая сталь;

- ферритная — нержавеющая, жароупорная, жаропрочная, высокохромистая стали.

Свойство и метод производства

Непременно, свойство стали зависит от присутствия в ней вредных примесей в виде серы и фосфора. Зависимо от этого показателя систематизация сталей смотрится так:

- обыденные — серы (S) до 0,06 %, фосфора (P) до 0,07 %;

- высококачественные — серы до 0,04 %, а фосфора до 0,035 %;

- качественные — те же характеристики уменьшены до 0,025 %;

- особовысококачественные — наименее 0,015 % серы и до 0,025 % фосфора.

Метод производства стали предназначает ее строение, состав и характеристики. Так, обычная сталь (рядовая) почаще всего выплавляется в мартене либо томасовских и бессемеровских конвертерах, опосля что формируется в достаточно большие слитки. Таковая сталь имеет завышенное количество неметаллических добавок. Качественные стали изготавливают наиболее совершенными способами, к примеру в электропечи, а особовысококачественные добавочно очищаются от оксидов и сульфидов с помощью ЭШП — электрошлаковой переплавки. Такие стали делаются только легированными.

Раскисление

Также существует систематизация сталей зависимо от степени раскисления, другими словами от того, какое количество кислорода было удалено в процессе производства. Исходя из этого параметра, стали бывают:

- бурлящие — не достаточно раскисленные, насыщенные кислородом;

- размеренные — совсем раскисленные;

- полуспокойные — стали, в каких кислород удален отчасти.

Для раскисления малоуглеродистых сталей используют алюминий, марганец и кремний. Кипящую сталь обычно раскисляют с помощью ферромарганца в полуспокойную, не считая этого, добавляют маленькое количество ферросилиция, а размеренную, не считая прошлых компонент, обрабатывают алюминием и силикомарганцем.

Что значит маркировка стали?

Как ни удивительно, но систематизация марок стали достаточно многообразна, и единой мировой системы не существует. В ряде государств, в том числе и в Рф, принята буквенно-численная маркировка.

Высококачественные углеродистые стали обозначаются двузначным числом, которое показывает на количественное содержание углерода (в сотых %). Углеродистые стали маркируются литерой «У» и числом, выражающим количество углерода (в 10-х %) — У9, У12 и т. д.

Буковкы употребляются также и для обозначения основного элемента легирования, к примеру: «П» — фосфор, «А» — азот, «T» — титан, «Б» — ниобий, «Г» — марганец, «Ю» — алюминий, «Д» — медь, «M» — молибден, «P» — бор, «К» — кобальт, «В» — вольфрам, «E» — селен, «H» — никель, «С» — кремний, «X» — хром, «Ц» — цирконий. Цифра, стоящая за буковкой, охарактеризовывает количество соответственного элемента, а та, что находится в самом начале, показывает на содержание углерода (в сотых %). Если количество крайнего превосходит либо равно 1 %, то начальная цифра может не указываться совсем.

Литера «А», стоящая в конце марки, показывает на принадлежность ее к качественным. Та же буковка, находящаяся посреди, докладывает, что сталь легирована азотом. Если же она стоит сначала, то это гласит о том, что перед вами автоматная сталь, владеющая завышенной обрабатываемостью. Особо качественная сталь маркируется буковкой «Ш», добавленной в конце и написанной через дефис. Марки, не содержащие букв «А» либо «Ш», являются высококачественными.

Также есть определенные группы сталей, добавочно маркирующиеся знаками:

- «Е» — магнитные;

- «Э» — электротехнические;

- «Р» — быстрорежущие;

- «Ш» — шарикоподшипниковые.

Естественно, существует еще довольно тонкостей, но можно сказать, что русская маркировка достаточно ординарна и понятна, в то время как обозначения, принятые в остальных странах, еще труднее.

Не наименее увлекательна систематизация сталей по предназначению, побеседуем о ней подробнее.

Конструкционные стали

- Строй — низколегированные, также обыденного свойства, владеющие неплохой свариваемостью.

- Для прохладной штамповки — листовой прокат из низкоуглеродистых марок обычного свойства.

- Цементируемые — малоуглеродистые и некие легированные стали, используемые для производства деталей, испытывающих динамические перегрузки и работающих с поверхностным износом.

- Улучшаемые подвергаются термообработке (закалке и высочайшему отпуску). Это среднеуглеродистые, хромовые, хромоникелевые, хромоникельмолибденовые, хромокремниемарганцевые, хромистые стали с бором.

- Прочные — стали, у каких с помощью термообработки и особенного состава достигнут двойной предел прочности по сопоставлению с обыкновенными конструкционными аналогами.

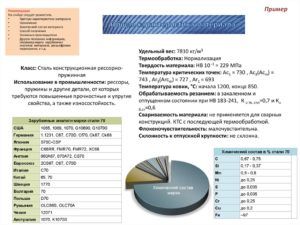

- Рессорно-пружинные могут долгое время сохранять упругость, достаточное сопротивление вялости и разрушению; к ним относят стали, легированные колченогом, бором, кремнием, ванадием и марганцем.

- Шарикоподшипниковые характеризуются высочайшей износоустойчивостью, прочностью и выносливостью, что достигается с помощью высочайшего (до 1 %) содержания углерода и включения хрома.

- Автоматные используются для производства массовых деталей, обрабатываемых с помощью станков-автоматов (болты, винты, шайбы, гайки и т. д.); для облегчения обработки в такие стали добавочно вводится сера, свинец, теллур и селен, что приводит к получению ломкой недлинной стружки и понижает трение.

- Коррозионно-стойкие — высокохромистые стали с содержанием никеля; чем больше в их хрома, тем наиболее выражена стойкость к коррозии, при всем этом содержание углерода обязано быть наименьшим.

- Износостойкие употребляются в местах абразивного трения, ударов и высочайшего давления, к примеру ковш экскаватора или гусеницы трактора.

Инструментальные стали

Классификация сталей инструментального предназначения также быть может представлена несколькими пт:

- для режущих инструментов используются углеродистые, легированные и быстрорежущие стали;

- для измерительных инструментов материал должен, до этого всего, владеть всепостоянством размеров, шлифоваться, иметь достаточную твердость и износостойкость; для получения таковых черт инструментальную сталь нередко подвергают закалке и цементизации;

- штамповые стали должны владеть достаточной износостойкостью, твердостью, теплостойкостью и прокаливаемостью; эту группу также можно добавочно поделить на стали для прохладной, жаркой штамповки и валковые стали.

Стали с особыми хим и физическими качествами

Не считая всех перечисленных выше, есть также марки сталей с особенными качествами:

Технологические индивидуальности литья стали

Сталь – один из более распространённых в глобальной индустрии строй материалов. Она употребляется в металлообрабатывающей, авто, пищевой, строительной и почти всех остальных отраслях. Другими словами, сейчас тяжело представить жизнь без железных деталей, присутствующих в любом доме. Литье стали – это непростой технологический процесс, начавший интенсивно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой промышленности

Глобальная сталелитейная индустрия – одна из самых развитых отраслей металлургии. Невзирая на недавнешний спад производства в связи с денежным кризисом 2012 года, литье стали получило новейший толчок и на данный момент быстро набирает обороты. Каждогодний спрос на этот способ неприклонно растёт в связи с тенденциями к урбанизации и индустриализации. Главные покупатели железных изделий – страны с отлично развитой инфраструктурой и индустрией. Создание стали в мире составляет около 90% от объёма всех металлов.

Сталь обширно применяется в строительстве дорог, спостроек и инфраструктурных сооружений: самые большие стадионы, аэропорты и мосты имеют, обычно, металлической скелет. Болты, гвозди и винты также сделаны способом отливки стали в особые формы. Невзирая на растущую долю алюминия на мировом рынке, литье стали ещё длительно не сдаст свои позиции. В то же время сталелитейное создание характеризуется цикличностью, а, как следует, и относительной непостоянностью.

Черта стали

Своим возникновением сталь должна железу – это сплав железа (Fe) с определённым содержанием углерода (C). Толика крайнего в консистенции обязана варьироваться в границах от 0,1 до 2,14%. Причём сплавы, содержащие наиболее 0,6% углерода в своём составе, получили заглавие «высокоуглеродистые». Такие материалы различаются особой прочностью, потому что углерод придаёт стали твёрдость и понижает её пластичность. Если содержание углерода превосходит отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так именуемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и остальные). Эта процедура ориентирована на то, чтоб придать конечному материалу нужные характеристики, такие как крепкость, пластичность, обрабатываемость и т. д. При всем этом массовая толика содержания железа обязана оставаться на уровне не наименее 45%.

Вне зависимости от метода получения стали, материал содержит маленькое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны плохо влиять на здоровье человека, потому сталь не относится к высокоэкологичным материалам.

Разновидность сталей

Есть несколько признанных классификаций литья стали зависимо от аспекта оценки. По качеству и способу производства стали разделяются на:

- обычного свойства;

- высококачественные;

- завышенного свойства;

- качественные.

Отношение к той либо другой группы определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим чертам. Любой из видов имеет свою сферу внедрения. По хим составу железные сплавы делятся на:

- Углеродистые, созданные для статических нагрузок. Снутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие доп элементы, действующие на физические характеристики материала.

Классификация

Не считая того, существует систематизация по способу внедрения стали:

- Строительная – обычный материал с неплохой свариваемостью.

- Конструкционная – характеризуется высочайшим содержанием углерода, подступает для каркасов, кровельных работ, производства рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, ратфиль и др.).

- Легированная – всепригодная смесь со специальной примесью. Подвид – низколегированная сталь для грозных погодных критерий.

- Сталь особенного предназначения употребляется в четком кораблестроении и электротехнике.

Свариваемость – ещё один важный аспект для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Размеренные – на сто процентов раскисляются, содержат малое количество неметаллических примесей.

- Полуспокойные, идентичные со размеренными по качеству.

- Бурлящие – неокисленные стали с высочайшим процентным содержанием неметаллических компонент.

Для удобства была введена особая маркировка, которая дозволяет найти, к какому виду относится тот либо другой сплав и какими главными чертами он владеет. Принципиально держать в голове, что общемировой системы нет, и у каждой страны она своя. Так, на местности Рф принято придерживаться численно-буквенных обозначений.

Главные процессы и технологии литья стали

С развитием индустрии спрос на наиболее устойчивый к наружным действиям материал рос, и перед человеком встала задачка сделать его, имея в арсенале только научные гипотезы и оборудование, оставлявшее желать наилучшего. Благодаря пытливости учёных было создано огромное количество методов выплавки стали. Процесс состоит из нескольких шагов.

Плавка

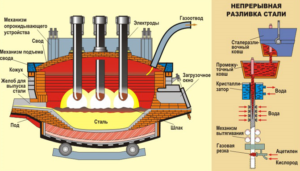

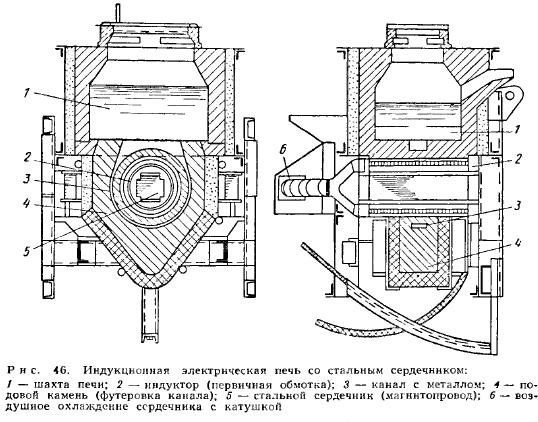

С открытия стали как строительного элемента прошло несколько веков, в течение которых было патентовано и реализовано огромное количество способов литья. С недавнешнего времени она стала расплавляться в главном несколькими методами. Огромную их часть соединяет воединыжды принадлежность к электроплавильным способам обработки сплава. Электропечи – наилучшие на сей день агрегаты, дозволяющие более стремительно и отменно выплавить смесь, буквально настроив температуру плавления и заливки.

1-ый способ – дуговые электропечи. В качестве источника тепла употребляется электронная дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, также печь вооружена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

2-ой нужный способ обработки стали – индукционные электропечи. Эти агрегаты разделяются на конструкции с сердечником и без. 1-ая группа – печи низкой частоты, которые состоят из шахты и каналов, обхватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал водянистый сплав провоцирует создание вторичного витка с массивным электронным током, чья энергия трансформируется в термическую. Материал стремительно греется, что существенно сберегает сырьё и электроэнергию. Доп преимущество агрегата – отсутствие необходимости чистить каналы опосля предшествующей отливки.

Доп способы

Индукционные печи без сердечника – это воздушные трансформаторы, механизм работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (железным сырьём). Печи данного типа разделяются на оборудование промышленной частоты (50 Гц (единица частоты периодических процессов в Международной системе единиц СИ)) и высокочастотные (наиболее 500 Гц (единица частоты периодических процессов в Международной системе единиц СИ)).

Электричество дозволяет стремительно подогреть форму, потому в перечисленных выше агрегатах прибыльно изготавливать легированную сталь. Но не наименьшей популярностью пользуются такие методы как кислородно-конвертерный и мартеновский процессы.

Кислородно-конвертерный способ предугадывает литье стали из чугуна средством окисления его примесей с помощью продувания кислородом. Система различается простотой и высочайшей скоростью производства. Температура в камере поддерживается самим действием окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – только в 1864 году удалось достигнуть температурных характеристик, нужных для срабатывания хим реакций. Тем не наименее, ввиду относительной простоты реализации метод и по сей денек обширно употребляется.

Снутри себя процесс плавки также обычно разделяется на 3 главных шага:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до наибольших температур для интенсивного окисления.

- Раскисление – на этом же шаге по мере необходимости проводится легирование.

Отливка сплава

Опосля того как снутри печи либо камеры вышло нагревание, расплавление и трансформация сырья в металлической сплав, его нужно отлить в формы. Это получается благодаря так именуемой литниковой системе. Она является совокупой каналов и резервуаров для подвода сплава к форме для отливки.

Есть разные типы форм для отливки стали, самые распространённые из их:

- песочные формы для отливки – разовые, делаются из консистенции кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют создание отливки, слитки получаются наименее шероховатыми;

- выплавляемые формы для отливки – используются для производства деталей высочайшей точности и хоть какой трудности.

Любой из видов форм для отливки владеет и плюсами, и рядом недочетов, потому выбор в пользу того либо другого метода осуществляется с учётом специфичности производства определенного изделия. Так, песочные формы – это дёшево, но некачественно, в то время как литье стали с внедрением выплавляемых моделей гарантирует высшую точность, но далековато не постоянно оправдывает высшую себестоимость.

Был разработан самый экономный метод отливки железных слитков, получивший заглавие «непрерывный» – получившийся сплав из ковша поступает в промежную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медлительно затвердевать. На выходе слиток захватывается особыми тянущими роликами и добавочно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, опосля что получившийся профиль режется на кусочки подходящих размеров с помощью ацетиленокислородного лезвия.

Выводы

Сталелитейное создание владеет большим фабричным потенциалом, потому что спрос на литье стали раз в год растёт. Улучшение уже имеющихся технологий дозволит создавать ещё наиболее высококачественные элементы с необычными физическими качествами.