Как в домашних условиях состарить сплав

Как в домашних условиях состарить сплав?

Видео по теме «Как перенести изображения на железо? Травление металла своими руками»

Состаривание изделия патиной даст ему винтажный стиль и личный дизайн.

Видео по теме «Брелок. Алюминий. "We love you Noob". Своими руками»

Почти всех интересует, как можно состарить сплав в домашних условиях, не применяя при всем этом сложных технологий. Проще всего произвести старение при помощи специальной патины и краски, в составе которой находятся железные частицы. Разработка довольно ординарна: на поверхность наносят краску, дают ей просохнуть, потом капают патину таковым образом, чтоб опосля окисления образовался увлекательный набросок. Через положенное время вы получите эффект состаренного сплава. С помощью патины и специальной краски можно получить имитацию ржавчины либо бирюзовый колер окисленного под действием времени сплава. Все зависит от избранного цвета патины и краски.

Придать поверхности древний вид можно с помощью разных цветов акриловой патины. Данный материал наносят на изделие поролоновой губкой (похлопывающими движениями), стараясь при всем этом выполнить набросок, очень напоминающий старенькый сплав, поеденный ржавчиной и коррозией. Акриловая патина необратима опосля высыхания, потому работать нужно стремительно, в сыром состоянии она просто смывается водой.

Видео по теме «Лия Кулеш. Как состарить металлический декор. Быстро и просто!»

Акриловую патину можно поменять красками, которые наносят аналогичным образом, но при всем этом не надо торопиться. Если итог не приглянулся, то работу постоянно можно будет поправить. Для получения бирюзового колера соединяют голубую, зеленоватую и белоснежную акриловую краску. Для того чтоб достигнуть эффекта ржавчины, нужно смешать красноватый, желтоватый и карий цвета. В этом случае итог закрепляют с помощью авто аэрозольного лака.

Для старения сплава можно применить и наиболее обыкновенные методы, к примеру, смешать перекись водорода (200 мл) и столько же уксуса, добавить 2 столовых ложки соли (без горки). Опосля растворения соли нужно залить приобретенный раствор в пульверизатор, побрызгать железную поверхность, бросить на день. Операцию повторяют до того времени, пока не достигнут хотимого результата.

Видео по теме «Как просто сделать ржавое железное изделие красивым How to make a rusty iron product is beautiful»

Для того чтоб состарить покрытый цинком сплав, можно пользоваться последующим способом: смешайте аммиак с солью, добавьте немножко моющего средства либо мыла, нанесите на поверхность. Через некое время вы получите эффектную ржавчину. Достигнуть подобного результата можно с помощью моющего средства, созданного для очистки унитаза. Эти нехитрые советы посодействуют для вас состарить всякую вещь своими руками.

Как состарить зеркало в домашних условиях?

Состаренное зеркало – это ценное с декоративной точки зрения изделие для декорации интерьера, которое к тому же делает многофункциональную роль. От покупки готовых состаренных зеркал почти всех отталкивает высочайшая стоимость. Как быть, если охото уникальный декоративный предмет с минимальными затратами? Создать состаренное зеркало в домашних условиях. Узнайте о том, как выполнить эту функцию своими руками, и что для этого нужно.

Материалы для работы

Сначала пригодится зеркало. Подойдет хоть какое полотно независимо от размеров, формы, материалов производства. Если боитесь, что с первого раза не получится верно выполнить функцию, сможете поначалу потренироваться на маленьком дешевеньком полотне. Также не считая зеркального изделия для работы пригодятся:

- спрей для удаления краски;

- краска подходящего для вас колера;

- бутылка с распылителем;

- шпатель, воронка из пластика;

- соляная кислота и полотенца;

- резиновые перчатки, маска, очки.

С покупкой перечисленных материалов не обязано появиться никаких заморочек. Большая часть продуктов из этого перечня продается в любом строительном магазине. Единственное, что может вызвать делему – поиск соляной кислоты. Потому что концентрация кислоты не имеет огромного значения, можно приобрести слабо концентрированную соляную кислоту в магазине хим реактивов. Кандидатура – массивное моющее средство на базе щелочи.

Подготовка к процедуре

Потому что искусственное состаривание зеркала в домашних условиях просит внедрение краски и кислоты, для выполнения работы найдите проветриваемую комнату. Варианты – лоджия, балкон либо двор, если находитесь в личном доме. Непременно используйте средства персональной защиты: надевайте перчатки, маску и очки. В неприятном случае попадание кислоты на открытые участки кожи и слизистых приведет к суровым дилеммам.

Работы по состариванию зеркального полотна делайте на ровненькой горизонтальной поверхности. К примеру, на древнем и ненадобном столе, который в случае что не жаль попортить. Постелите на рабочую поверхность много слоев газет либо скатерть из плотной ткани (Строение тканей живых организмов изучает наука гистология). Последующий шаг – подготовка зеркала. Если полотно в раме, следует аккуратненько вытащить стекло из обрамления, чтоб открыть доступ ко всей зеркальной поверхности для процедуры.

Состаривание зеркала

Как состарить зеркало? Довольно стереть с него старенькую краску и отчасти удалить слой амальгамы на тыльной поверхности полотна. В итоге проявится искусственный эффект старенькой амальгамы, которая отражает свет не по всей собственной площади, а отчасти. Как достигнуть такового результата своими руками? Следуйте данной нам аннотации:

- Удалите с задней поверхности зеркала слой краски, если она там есть. Для этого используйте спрей для удаления лакокрасочных покрытий. Когда краска растворится, аккуратненько снимите ее при помощи шпателя.

- Налейте соляную кислоту либо щелочное моющее средство в бутылку с пульверизатором, и распылите это средство по периметру амальгамы на тыльной стороне полотна. Избытки средства уберите полотенцем.

- При помощи шпателя либо другого инструмента для механической обработки сделайте подходящий «набросок», соскабливая отражающее железное покрытие. Обычно сплав удаляется по периметру изделия.

- Опосля сотворения хотимого эффекта старины протрите тыльную сторону изделия. Дальше нанесите на него спрей-краску для формирования подходящего цвета и глубины. Как правило, употребляются черные цвета.

Опосля нанесения краски подождите, пока она высохнет. На этом самостоятельное состаривание зеркала будет окончено. По желанию можно покрыть тыльную сторону полотна лаком, чтоб закрепить краску и продлить срок службы конструкции. Готовое изделие вставляется в раму либо вешается на стенку без нее – глядя какой эффект желаете получить. Как видите, процесс не представляет из себя ничего сложного в самостоятельном выполнении.

Другой метод

Как искусственно состарить зеркальное полотно без использования соляной кислоты, краски, других материалов, и можно ли так создать? Да, существует другой вариант описанному чуть повыше, при этом он еще проще и резвее. Эффект может и не таковой красивый, но это уже вопросец личных предпочтений. {Инструкция} обычная:

- Вытащите зеркало из рамы, чтоб получить доступ к тыльной стороне.

- Повредите слой амальгамы наждачкой либо острой бритвой.

- Установите изделие назад в раму либо повесьте на стенку без рамы.

Амальгама – довольно мягенький материал, который отлично поддается грубому механическому действию. Это дозволяет без использования бытовой химии достигнуть полностью симпатичного эффекта состаренного зеркала.

Предлагаем для вас выяснить еще более увлекательного, полезного и животрепещущего по зеркальной теме в блоге на веб-сайте www.miradeco.ru. Советы по выбору и использованию зеркал, также почти все другое, что вас заинтригует.

MIRA | Мира зеркала. Все права защищены

Создание интерьерных зеркал 2002- 2021

Обозначенная стоимость продуктов и условия их приобретения действительны по состоянию на текущую дату

Как состарить сплав

Желание состарить сплав не возникнет у автомобилистов либо строителей, а вот рукодельницы и дизайнеры на данный момент весьма нередко прибегают к такому приему, чтоб получить достойные внимания детали в оформлении интерьеров либо декоративные элементы. Поверхность состаренного сплава приобретает увлекательную структуру и разные цветовые цвета – шершавость и игра цветов присваивают изделию солидность и оригинальность.

Искусственно состарить сплав достаточно просто. В простом случае его можно положить в пространство с высочайшей влажностью и спустя некое время (пройдут недельки) изделие покроется слоем ржавчины и станет похоже на древную вещь. Метод прост, но просит много времени, потому сейчас почаще всего для состаривания металлов употребляют разные хим вещества: азотная кислота, двууглексилая сода, олифа либо активные кислоты. Спецы повсевременно находят все новейшие и новейшие методы декоративного состаривания сплава, но самые испытанные и доступные рецепты дошли к нам из старых времен.

Принципиальным моментом при данном процессе является необходимость правильного внедрения хим веществ к определенным сплавам. А еще так как идет речь о брутальных субстанциях, то при состаривании металлов нужно применять средства персональной защиты – перчатки, очки, респираторы.

Разработка состаривания сплава

- Перед началом работ сплав нужно очистить от всех загрязнений. Конкретно от подготовительной подготовки зависит фуррор работы, потому нужно очищать поверхность старательно. Время от времени даже советуют отжечь сплав для удаления остатков смол либо остальных веществ.

- Если детали из меди либо латуни, то ее нужно поначалу отбелить слабеньким веществом серной кислоты. А железо обрабатывают наиболее концентрированным веществом серной кислоты. Дюралевые изделия обрабатываются двууглексилой содой. Вне зависимости от метода обработки детали опосля окончания работ нужно кропотливо помыть под проточной водой и очистить твердой щеткой.

Способ резвого состаривания железных изделий

Нередко для разных творческий мыслях нужны древние клавиши, иголки, булавки, гвозди, подковы и т.д. Стремительно состарить такие железные изделия можно при помощи уксуса (1/4 стакана) и соли (2 столовые ложки).

- Соединяют оба вещества и в приобретенный раствор погружают железную деталь.

- Состав перемешивают, накрывают крышкой с отверстиями и оставляют на 12 часов.

- Потом детали достают и просушивают на газете.

- Если образовались избытки ржавчины, можно зачистить их наждачкой.

Советы

Для работы с веществом лучше взять стеклянную либо пластиковую посуду, стойкую к хим субстанциям.

Размешивать составляющие нужно древесной, пластмассовой либо фарфоровой ложкой.

Тара нужна большего размера, так как опосля погружения в раствор железной детали жидкость начнет пениться.

Если работы проводятся не на улице, то следует применять отлично проветриваемое помещение.

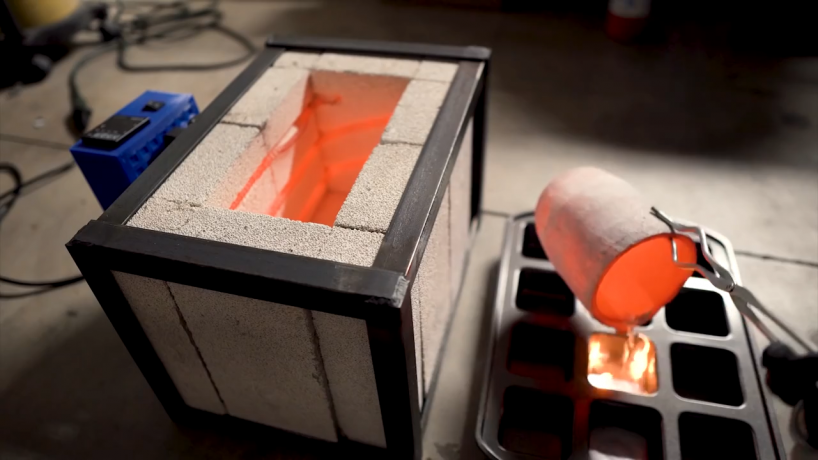

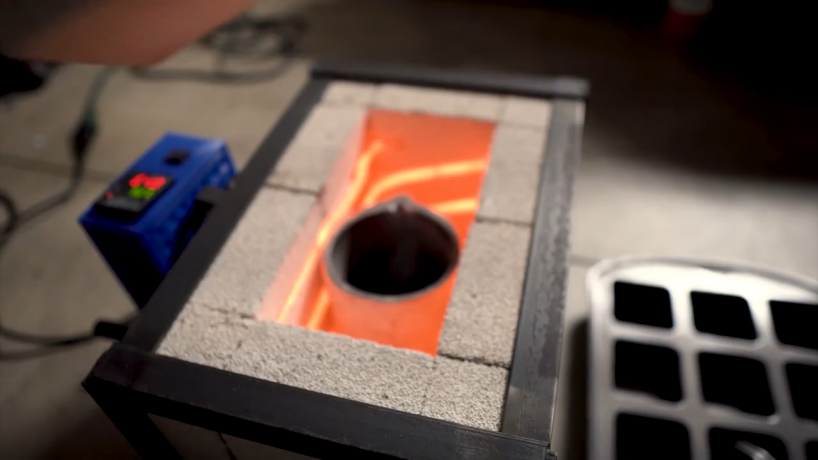

Электронная печь для плавки сплава своими руками

Как понятно, алюминий нередко употребляется самодельщиками, для производства разных самодельных деталей. Дюралевые сплавы владеют низкой температурой плавления и неплохой обрабатываемостью деталей. А в хозяйстве постоянно найдётся много дюралевого лома. Средняя температура плавления алюминия 650–660 ℃, потому этот сплав можно плавить и в домашних условиях, отливать чушки и заготовки для деталей.

В связи с сиим мы подготовили вам эту статью-инструкцию по изготовлению собственной электронной печи для переплавки дюралевого лома в слитки, которые потом можно подвергнуть повторной механической обработке.

Отказ от ответственности: в данном проекте употребляются источники питания высочайшего напряжения, и находится суровый риск получения травм (к примеру, нагревательный элемент находится под напряжением при использовании и может иметь электронный потенциал даже при выключении). Также электронная печь для плавки сплава делает очень высочайшие температуры и расплавленный сплав, что также представляет суровый риск получения травм. Используйте надлежащие меры предосторожности, защитное оборудование и обратитесь к опытнейшему специалисту!

Комплектующие:

Вот перечень расходных материалов, которые мы употребляли:

- Изоляционные огнеупорные кирпичи;

- Печной цемент;

- Щипцы для тиглей;

- Глиняние клеммные колодки;

- Высокотемпературный провод;

- Форма для выпечки;

- Графитовый тигель;

- Термопара типа К;

- Провод катушки нагревательного элемента;

- ПИД-регулятор;

- Угловой утюг 1 ”;

- Переключатель 125/250 В;

- Кабель питания 14 калибра.

Шаг 1: Изолированные огнеупорные кирпичи

Мы начали с 10 изолированных огнеупорных кирпичей. Есть несколько различных типов, потому непременно используйте «мягенькие» пламенные кирпичи, такие как эти огромные белоснежные. Они владеют наилучшими изоляционными качествами по сопоставлению с «жесткими» огнеупорными кирпичами, которые представляют собой наиболее маленькие кирпичи песочного цвета.

Вы сможете применять «твердые» кирпичи, если вправду желаете, но так как их функция в основном конструктивная, они проводят много тепла, и печи для литья будет нужно весьма много времени, чтоб нагреться до температуры, если совершенно произойдет, так как будут огромные утраты тепла через поверхность кирпича.

Мы расположили кирпичи так, чтоб вышел обычный ящик для тигля, позволяющий загружать его сверху.

Шаг 2: Резка кирпичей

Мы разрезаем два кирпича напополам, чтоб поставить их в углы нашей конструкции. Эти кирпичи весьма просто резать и придавать им форму, основное смотреть за тем, чтоб разрез оставался прямым.

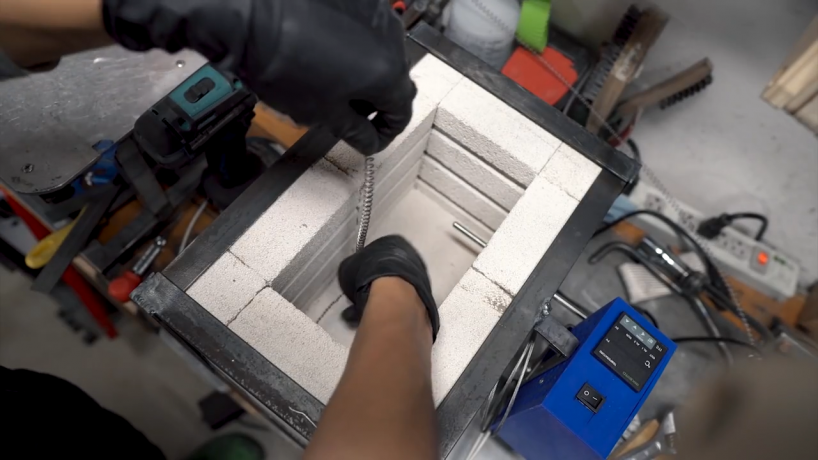

Шаг 3: Делаем канавки для нагревательного элемента

Потом мы измерили три умеренно расположенных полосы от пола литейного цеха до верхнего края по периметру внутренней части. Сиим обозначены три ряда, в которые будет вставлена электронная катушка.

Используя квадратный ратфиль, мы сделали канавки в кирпичах и употребляли кусочек электронной катушки, чтоб обеспечить правильную глубину.

Шаг 4: Шлифование и склеивание

Мы сделали маленькую сборочную линию, чтоб создать процесс мало управляемым. Мы запилили пазы для всех внутренних стенок, а потом склеили готовые детали печным цементом.

Шаг 5: Сверление и окончательная {склейка}

На одной из маленьких стен мы сделали бороздки в виде наклонной поверхности, что дозволяет нагревательному змеевику достигать последующего ряда. Тут же мы желали, чтоб концы нагревательной спирали выходили, потому просверлили маленькое отверстие при помощи обычного сверла.

Потом мы склеили все стенки печным цементом и дали ему застыть в течение ночи.

Шаг 6: Создание наружной структуры

Так как «мягенькие» огнеупорные кирпичи вправду хрупкие, мы сделали ординарную железную систему, чтоб защитить края литейного цеха.

Используя металлической уголок шириной 1 дюйм, мы измерили длину всех наружных углов и сварили их вкупе.

Чтоб не усложнять, мы просто перекрыли надлежащие части, а не ослабляли каждое соединение. Если у вас нет сварщика, вы также сможете применять гайки и болты, просверлив отверстие в любом соединении и затянув гайки и болты.

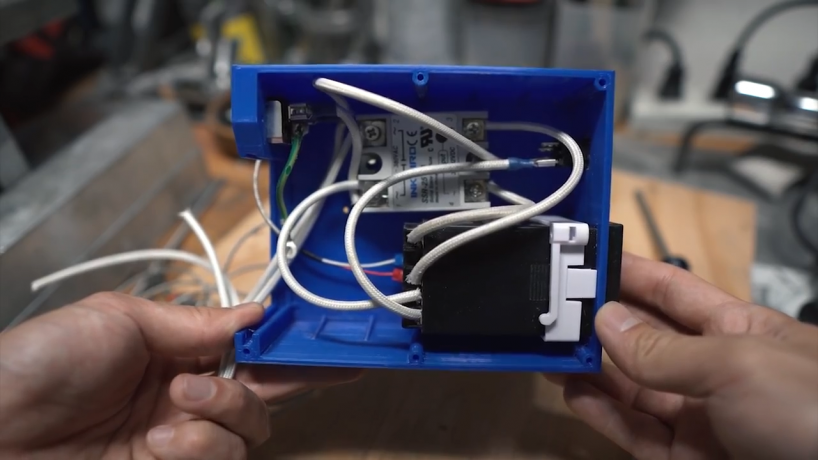

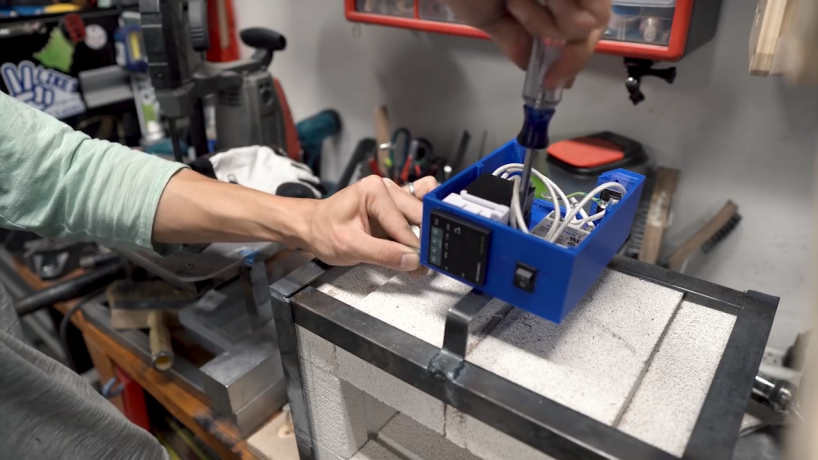

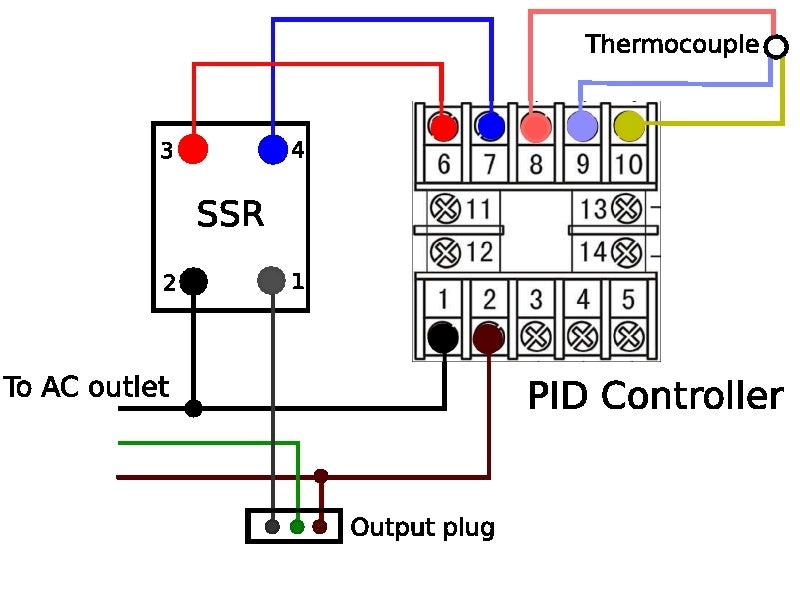

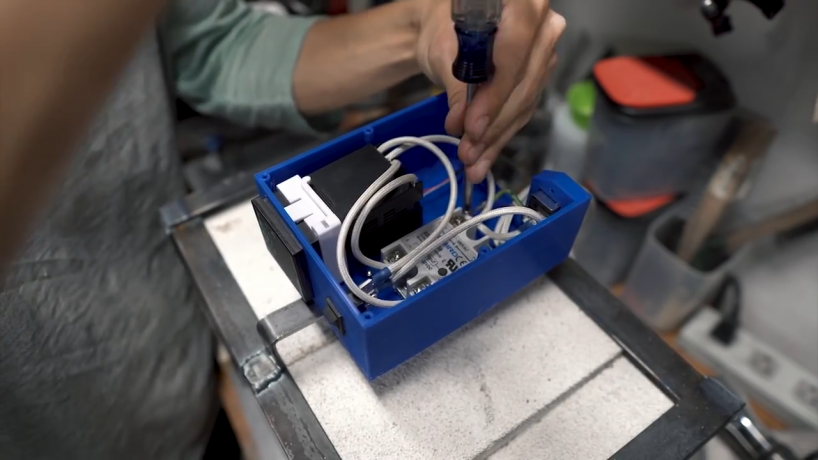

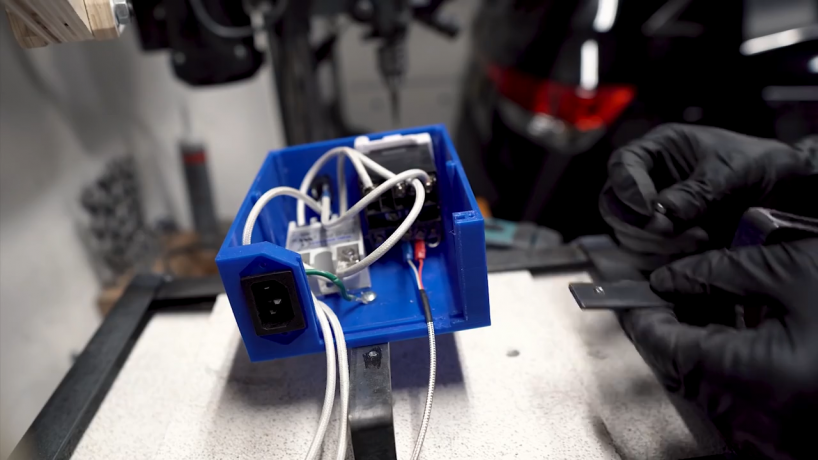

Шаг 7: Электроника — регулятор температуры

Перебегаем к электронной части. Мы употребляли ПИД-регулятор и твердотельное реле, термоизолированный провод и термопару типа K, которая указывает 0 — 1300 ° C.

Чтоб расположить все вкупе, мы напечатали на 3D-принтере корпус и установили переключатель и электронную розетку, которые мы вынули из старенького блока питания компа.

Мы приложили общую схему подключения для справки, но различные ПИД регуляторы могут иметь различные аннотации по подключению, потому два раза проверьте свою модель.

Опосля того, как все было подключено и смонтировано в корпусе, мы прикрутили к железной конструкции литейного цеха гайки и болты. Позднее мы нашли, что система мало греется и смягчает корпус, написанный на 3D-принтере, потому было бы полезно иметь изоляционный слой, таковой как дерево.

Мы непременно подключили заземляющий провод к монтажному болту, чтоб система могла быть электрически заземлена для неопасной работы.

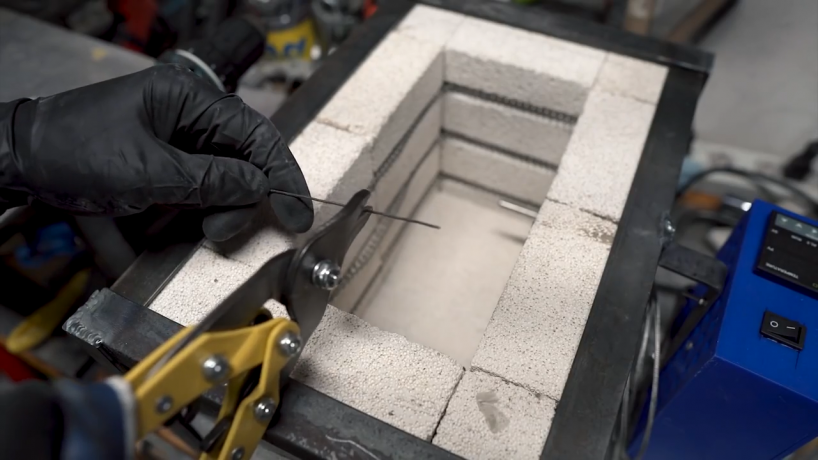

Шаг 8: Установка термопары

Потом мы измерили и просверлили отверстие для термопары.

Температура измеряется всего в 1 дюйме от кончика термопары, потому мы желали расположить эту область поближе к полу литейного цеха, чтоб получить более четкие показания.

Мы сделали маленькой рычаг с маленькой регулировкой для установки термопары. Опосля этого закрыли корпус.

Шаг 9: Нагревательный элемент

Используя катушку из металлической проволоки в качестве нагревательного элемента, мы высчитали сопротивление около 9 Ом, чтоб отдать нам достаточную мощность, не перегружая нашу схему на 20 А и давая нам солидный припас для включения остальных инструментов в цепи, если это нужно.

Чтоб высчитать, используя нашу схему 120 В с 9 Ом, измеренным на нагревательном элементе:

Ток = напряжение / сопротивление

Ток = 120 В / 9 Ом

Ток = 13,3 ампер, <Это намного ниже нашей схемы на 20 ампер

Потом мы можем вычислить нашу общую мощность:

Мощность = Ток x Вольт

Мощность = 13,3 А x 120 В

Мощность = 1600 Вт

Мы высчитали, что для того, чтоб обернуть вокруг литейного цеха змеевик трижды для равномерного распределения тепла, нам необходимо растянуть его на 2 метра.

Опосля того, как мы употребляли тиски для натяжения катушек, мы расположили их в пазы. Мы распрямили оставшуюся железную проволоку и профилировали скобы при помощи плоскогубцев, чтоб закрепить нагревательные спирали на стенке.

Шаг 10: Окончательная разводка

Поместив нагревательные элементы во внутренние канавки, а концы выступают через отверстия, которые мы просверлили ранее, мы ввентили глиняную клеммную колодку в кирпич и прикрепили нагревательные катушки к одному концу клеммной колодки, а провода от ПИД-регулятора к иной конец.

Шаг 11: Зажигаем!

Спасибо, что прочли нашу аннотацию! Если для вас приглянулся проект, не забудьте поделиться им. Комменты и отзывы постоянно приветствуются.