Расшифровка маркировки электродов для сварки

Электроды являются главными расходными материалами для электронной сварки. Сам принцип соединения сплава всепригоден, потому подступает для разных его видов. Соответственно, для всякого сплава и сплава необходимо подбирать свои марки электродов для сварки, идентичные по составу с главным материалом, также владеющие подходящими чертами для увеличения свойства соединения.

Индексация электродов по предназначению

Предназначение и состав электродов

Одним из предназначений данного расходного материала является проведение тока от сварочного аппарата к месту образования шва, где будет создаваться электронная дуга. Соответственно, одним из главных требований, которые выдвигаются к нему, является не плохая электропроводимость. Для производства стержней берется проволока из легированной стали, состав которой подбирается под определенные требования сварочного процесса. Любая марка электродов для сварки будет иметь свои индивидуальности, зависящие от состава сплава и типа покрытия.

Основным предназначением обсуждаемого железного стержня является наплавление материала на пространство соединения. Пока его основная часть служит для проведения тока, конец изделия под воздействием высочайшей температуры дуги плавится и образует совместно с расплавленным главным сплавом заготовки единое целое.

Принципиально! Чем поближе состав электрода будет к составу заготовки, тем выше свойство соединения. В составе электрода допускается наличие завышенного количества легирующих частей, которые выгорают во время сварки, чтоб восполнить их утрату

Покрытие также влияет на характеристики изделия. Главной его функцией становится защита от газа. При сварке в расплавленный сплав могут попадать кислород и азот, что плохо влияет на характеристики приобретенного соединения. От высочайшей температуры покрытие начинает пылать, образуя защитный слой от наружных помех. Также оно обеспечивает наиболее размеренное горение дуги, если электроды просушены, и может убирать ненужные примеси из состава сплава.

Классификация электродов по типам

Чтоб покрытие соответствовало тем функциям, которые на него возложены, в его составе должны быть такие шлакообразующие элементы:

- марганцевая руда;

- мрамор;

- мел;

- каолин;

- титановый экстракт;

- кварцевый песок.

Чтоб удалить из расплавленного сплава попавший туда кислород, в составе должны находиться ферросплавы марганца, титана, алюминия и иных частей, владеющих раскисляющими качествами.

Принципиально! Хим реакции в образованном шве не завершаются опосля прекращения действия дуги. Они длятся еще по мере остывания, когда и вступают в дело все доп элементы состава

Маркировка электродов может рассказать почти все о составе изделия, но принципиально знать и о том, что заходит в состав защитного покрытия. Во время его горения создается газовый слой, а чтоб он вправду обеспечивал защиту, в нем должны быть такие составляющие, как декстрин и древесная мука. Это газообразующие вещества.

В составе электродов нередко встречаются такие легирующие добавки, как:

- никель;

- хром;

- ванадий;

- титан;

- марганец.

По сути добавок имеется весьма много, далековато не они все употребляются в одном электроде. Все подбирается под определенную цель использования, потому что наличие легирующих частей значительно наращивает стоимость продукции.

Маркировка и классификация электродов

Если разглядывать основное различие по типам и отыскать 1-ое разветвление в систематизации, согласно тому, какие бывают электроды, то нужно выделить плавящиеся и неплавящиеся разновидности. К первым относятся изделия из стали, чугуна, меди, бронзы и иных металлов, точка плавления которых находится на низком либо среднем уровне. Неплавящиеся электроды делаются из вольфрама и иных тугоплавких металлов, которые не могут расплавиться от той температуры, при которой расплавляется главный сплав.

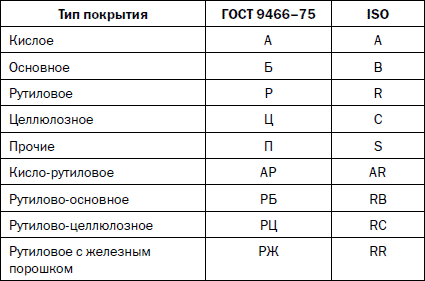

Рассматривая марки сварочных электродов и их систематизацию, нужно учитывать, что почти все из их могут исполняться в 2-ух вариантах, с покрытием и без. Если в маркировку добавлена буковка «А», это значит, что электрод имеет кислое покрытие. Его можно применять при сварке сталей, в каких имеется высочайшее содержание серы и углерода. Допускаются фактически все пространственные положения, не считая вертикального сверху вниз. При таком покрытии в шве могут появляться трещинкы опосля сварки, а во время расплавления сплав может разбрызгиваться.

Если в маркировке находится буковка «Б», это значит, что в электроде основное покрытие. Он не предназначен для сварки в вертикальном положении. Это касается и рутилового покрытия, которое обозначается буковкой «Р».

Буковка «Ц» в маркировке ставится при целлюлозном покрытии. Использовать данные электроды можно в любом пространственном положении. При перегреве они начинают очень разбрызгивать сплав. Такое покрытие может встречаться в маркировке электродов по чугуну и остальным сплавам.

Также могут встречаться буквенные композиции «АЦ» и «РБ». Это смешанные типы, которые употребляются при сварке труб и ответственных металлоконструкций. Они не предусмотрены для потолочного положения. Почаще всего их можно отыскать в маркировке электродов по нержавейке.

Расшифровка маркировки электродов для сварки

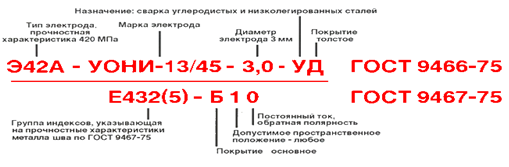

Расшифровка электродов является одной из главных операций, которые мастер производит при подборе пригодного варианта для работы. Любая цифра и буковка имеют свое значение, а все выставленные обозначения подчиняются принятым эталонам. Электроды с определенной маркировкой должны соответствовать ГОСТам.

Расшифровка маркировки электродов

1-ые знаки обозначают тип электрода, также наивысшую нагрузку, которую он может выдержать. Например, Э46 может выдержать 46 кг на 1 квадратный мм сделанного соединения. Последующими обозначениями в расшифровке сварочных электродов идет сама марка, дальше – предприятие, на котором она была сделана. Опосля этого указываются предназначение и толщина:

- У – подступает для углеродистых и низколегированных сталей;

- Н – предназначен для наплавки сплава с особенными качествами;

- Л – сварка конструкционных сталей с наличием легирующих частей;

- Т – сварка теплоустойчивых материалов;

- В – сварка высоколегированных сталей.

Маркировка электродов для ручной дуговой сварки, показывающая толщину покрытия, может иметь одно из последующих значений:

- Г – наибольшее;

- Д – толстое;

- С – среднее;

- М – тонкое.

Если в обозначении электродов по нержавейке отсутствует численное значение размера, а есть лишь символ, то он должен указываться на печати.

Последующими пт в маркировке идут индекс и его обозначение, которое обрисовывает свойства материала стержня. Тут отмечаются удлинение материала, ударная вязкость и сопротивление на разрыв.

Предпоследнее обозначение в маркировке – вид покрытия. Подробные описания указаны выше. В маркировке вольфрамовых электродов покрытие не обозначается, потому что неплавящиеся материалы не покрываются им.

Крайние числа демонстрируют допустимые пространственные положения и напряжение х.х. при работе. Пространственные положения обозначаются:

- 1 – хоть какое положение;

- 2 – хоть какое, не считая сверху вниз;

- 3 – хоть какое, не считая потолочного и сверху вниз;

- 4 – лишь нижнее положение.

Напряжение х.х. при сварке:

- 1 – 50 В, неважно какая полярность;

- 2 – 50 В, ровная полярность;

- 3 – 50 В, оборотная полярность;

- 4 – 70 В, неважно какая полярность;

- 5 – 70 В, ровная полярность;

- 6 – 70 В, оборотная полярность;

- 7 – 90 В, неважно какая полярность;

- 8 – 90 В, ровная полярность;

- 9 – 90 В, оборотная полярность.

Заключение

Маркировка сварочных электродов и их расшифровка требуют от мастера особенных способностей, потому что это довольно непростой процесс. Взглянув на маркировку, опытнейший сварщик сумеет осознать, какой сплав в составе находится, и для какой сварки электрод предназначен. Общая классификация дает возможность привести все марки под единый эталон, что упрощает определение. Но на практике почаще всего уже есть готовые ответы на все вопросцы, чем лучше варить тот либо другой сплав, и мастерам не приходится всякий раз заниматься подбором подходящей марки электродов.

Классификация электродов

Сварочные электроды классифицируются обычно по 8 главным фронтам: по назначениям, типам, видам покрытия, маркам, поперечникам, толщине покрытия, пространственным положениям при сварке, по роду и полярности источника тока.

Классификация электродов для ручной электродуговой сварки осуществляется зависимо от последующих главных признаков:

- предназначения – для сваривания стали, чугуна, алюминия, выполнения наплавочных работ и так дальше;

- типа покрытия – рутиловые, фтористо кальциевые, целлюлозные, ильменитовые, рудно-кислые и остальные;

- механических параметров сплава шва;

- метода нанесения покрытия – опрессовкой либо окунанием;

- количества нанесенного на стержень покрытия – толстопокрытые, тонкопокрытые либо нагие электроды;

Классификация электродов по всем сиим признакам имеет тесноватую связь. Группы тех либо остальных признаков являются основой систематизации электродов государственных эталонов разных государств. Электроды для сваривания и наплавки сталей в согласовании с ГОСТом 9466—60 зависимо от предназначения разделяются на ряд классов:

- для сваривания конструкционных углеродистых, а таже легированных сталей;

- для сварки теплоустойчивых легированных сталей;

- для сварки высоколегированных сталей, владеющих особенными качествами;

- для поверхностной наплавки слоев с особенными качествами сплава.

Электроды для сваривания конструкционных и теплоустойчивых сталей по ГОСТ 9467—60 классифицируются по механическим чертам сварного соединения и сплава шва, сваренных этими электродами. Электроды для сваривания теплоустойчивых сталей классифицируются, также, и по хим содержанию сплава шва. ГОСТом 9467—60, зависимо от состава, инсталлируются последующие виды покрытий электродов для сваривания конструкционных и теплоустойчивых сталей с буквенным обозначением:

- Р – рудно-кислое;

- Т – рутиловое;

- О – органическое;

- Ф – фтористо-кальциевое.

Электроды для сваривания высоколегированных сталей, владеющих особенными качествами согласно ГОСТа 10052—62, разделяются зависимо от механических параметров сплава шва и хим составляющих наплавленного сплава на ряд типов. Любому типу может соответствовать несколько либо одна марка электродов. Марка электродов характеризуется используемым составом электродного стержня и покрытия, качествами сплава шва и технологическими качествами.

Регламентируемые техническими критериями либо эталоном механические характеристики для электродов определенной марки, относятся к случаю сварки стыкового шва либо наплавки сплава сравнимо маленькой длины. Механические характеристики сплава шва зависимо от критерий сварки для настоящей свариваемой конструкции могут несколько различаться от обозначенных в паспорте либо эталоне параметров электродов.

Паспорт на электроды

Более полное отражение параметров каждой определенной марки электродов находится в паспорте, в каком находится последующая информация:

- условное обозначение электродов;

- предназначение;

- марка сварочной проволоки;

- данные о покрытии электродов.

Информация о покрытии содержит:

- состав покрытия;

- номера технических критерий либо эталонов на составляющие покрытий;

- соотношение массы стержня и массы покрытия;

- условия хранения электродов;

- режимы прокалки и сушки.

В паспорте также содержатся короткие технологические указания по сварочному процессу, свойства расплавления электродов, характеристики наплавленного сплава либо сварного соединения и его хим состав.

ГОСТ 9466—60 на электроды

Общие требования, предъявляемые к электродам, регламентируются ГОСТом 9466—60. К ним относятся:

- размеры и допуски вероятных отклонений от номинальных размеров;

- свойство покрытия;

- гидростойкость покрытия;

- требования к металлургическим и технологическим свойствам электродов;

- правила приемки электродов;

- способы испытаний сварных соединений и швов;

- условия маркировки и упаковки;

- сведения о документации на электроды.

Условные обозначения электродов

В условном обозначении электродов для электродуговой сварки и наплавки сталей находится информация по марке и типу электрода, поперечнику стержня и номеру эталона. Условное обозначение электродов для сваривания конструкционных и теплоустойчивых сталей содержит также информацию по виду покрытия.

К примеру, в условном обозначении электродов АНО-7 Э50А-5,0-Ф ГОСТ 9467—60 содержится последующая информация:

- АНО-7 – обозначение марки электрода;

- Э50А – обозначение типа электрода (Э – электроды для дуговой сварки, 50 – временное малое гарантируемое сопротивление материала шва в кгс/мм2, А – гарантия получения завышенных пластичных параметров сплава шва);

- 5,0 – сечение стержня электрода в мм;

- Ф – покрытие фтористо-кальциевое;

- ГОСТ 9467—60 – эталон данных электродов.

Паспорт и документ ГОСТ не попросту содержат обозначенные свойства, но еще и подтверждают, что у электродов высочайшее свойство, что на заводе их тестировали и что их можно расслабленно применять. Производитель несет ответственность за собственный продукт. Документы выдаются на один тип либо одну группу продуктов компании. Нужно выбирать электроды, у каких есть сертификаты ГОСТ, по другому можно получить продукцию низкого свойства.

Как по мне так электроды стоит различать по типу обмазки главные и рутиловые -самые всераспространенные и обыкновенные при работе. МР3 можно не прокаливать, варят без доборной чистки деталей от ржавчины, комфортно варить “в отрыв” и не чувствительны к сварочному аппарату хоть на переменке прямо с трансформатора. Но в итоге выходит шов низкого свойства, но подойдет для почти всех строительно гаражных задач. Иной тип -основные, даже УОНИ свойство шва высочайшее, но требуют зачистки деталей перед сваркой, необходимо прокаливать, сложнее поджигать для обычной работы нужен инвертор с регулировками тока поджига.

Да, это обычный метод систематизировать, в особенности если нужно отдать совет новенькому – бери рутиловые

Этот веб-сайт употребляет Akismet для борьбы со мусором. Узнайте, как обрабатываются ваши данные объяснений.

Типы и марки сварочных электродов

Сварка металлов с помощью вольтовой дуги возникла в XIX веке и стала технологией, позволившей изготавливать объекты большущих размеров — от океанских кораблей до небоскребов. Сварные соединения и сейчас остаются более всераспространенным видом сотворения неразъемных соединений.

Но сварочные работы требуют особых инструментов — до этого всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Так как в индустрии употребляется огромное количество видов стали и сплавов цветных металлов, для проведения сварочных работ требуется огромное количество различных видов электродов, адаптированных для различных материалов и видов сварки.

Сварочные работы делятся на несколько главных видов:

— электроды для сварки конструкционных сталей;

— электроды для сварки легированной стали;

— электроды для сварки высоколегированных видов стали с особыми качествами;

— электроды для сварки чугуна;

— электроды для наплавки сплава;

— электроды для сварки цветных металлов;

В общем, вариантов сварки много, и выборка нужных для сварочных работ электродов – это ответственное дело, к которому необходимо относиться пристально. Итак.

Что требуется от электрода?

При сварке от всякого электрода до этого всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление сплава и размеренный перенос его в сварочную ванну;

-защита свариваемых металлов от действия воздуха;

-получение крепкого шва с необходимым хим составом и механическими качествами;

-минимальные утраты сплава при сварке на угар и брызги; -чтобы шлак просто удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

Данные требования обеспечиваются благодаря подбору компонент покрытия электрода.

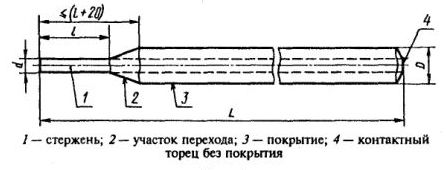

Система электродов

Самыми всераспространенными являются плавящиеся электроды для дуговой сварки. Таковой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность особым покрытием. Его работа ординарна — проволока под действием высочайшей температуры плавится в вольтовой дуге и образует «тело» сварочного шва. а для чего необходимо покрытие электрода?

До этого всего для того, чтоб обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые теснят воздух.

Не считая того, при сварке покрытие электрода выделяет хим вещества, которые вступают в хим реакции с расплавленным сплавом шва, придавая ему особенные свойства либо образуют на поверхности шва шлаковую корку.

Из что состоит покрытие электрода?

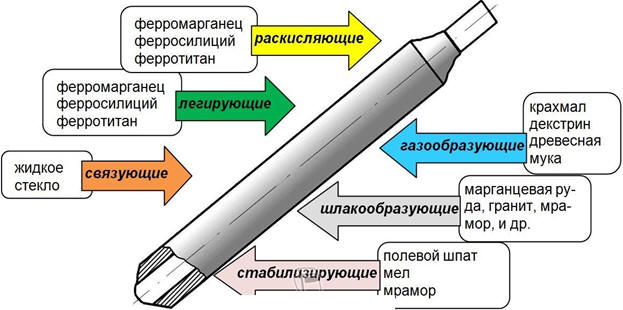

Потому, по предназначению в покрытии электрода можно выделить:

Газообразующие составляющие, которые при нагревании они распадаются на газы вытесняющие воздух. К ним относятся некие минералы (мрамор, магнезит) либо органические вещества (мука, крахмал, декстрин).

-Шлакообразующие составляющие, которые обеспечивают защиту кристаллизующегося сплава от воздейцствия кислорода из воздуха. При высочайшей температуре они сформировывают шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие составляющие, которые могут вернуть до настоящего сплава часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие составляющие, которые упрощают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие составляющие, которые присваивают шву доп крепкость и устойчивость к коррозии. В покрытии электрода находятся в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу с помощью натриевого либо калиевого водянистого стекла.

Некие материалы покрытия делают несколько функций. К примеру, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Потому виды электродов для сварки различают по толщине покрытия:

Отношение поперечника с покрытием (D)

к поперечнику электрода

без покрытия (d)

Буквенное обозначение по ГОСТ 9466-75

Международное обозначение

Тонкое покрытие

Среднее покрытие

Толстое покрытие

Особо толстое покрытие

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в остальных – шлакообразующие. При всем этом для газообразования могут употребляться минералы либо углеводородные органические соединения. Разные добавки могут делать чистку шовного сплава шва от сторонних ключений — фосфора и серы.

Зависимо от этого покрытия электродов делятся на

Создаются на базе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. При помощи кальция сплав шва очищается от серы и фосфора.

Электроды с схожим видом покрытия употребляются для сварки легированных сталей и работы на ответственных системах, подверженных огромным перегрузкам и отрицательным температурам до -70°C.

Создаются на базе естественных руд. В качестве шлакообразующих компонент употребляются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном сплаве и в зоне горения дуги выделяется огромное количество кислорода. Потому в покрытие добавляют много раскислителей – марганца и кремния.

Схожее покрытие владеет определенными ядовитыми чертами.

Область внедрения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таковых покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют узкий слой шлака.

Сплав шва по хим составу соответствует полуспокойной либо размеренной стали.

Электроды для сварки этого вида различаются удобством в использовании, но шов характеризуется низкой пластичностью.

Они создается на базе рутилового концентрата, также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя употребляется ферромарганец, в некие покрытия вводится металлический порошок (обозначаются по ГОСТ 9466-75 знаками «РЖ»). При помощи кальция, присутствующего в карбонате, из шовного сплава удаляются сера и фосфор.

Употребляются при сварке и смешанные покрытия: кислорутиловое (обозначается знаками «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и остальные («П»).

Маркировка стержней электродов

Тем не наименее покрытие электрода — это конкретно покрытие. Оно может защитить либо укрепить поверхность сварного шва, но главные его характеристики будут определяться все-же тем сплавом, из которого этот шов изготовлен — другими словами из стержня электрода.

Для конструкционных сталей главные характеристики швов — это до этого всего их механические механические характеристики (другими словами сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

Эти свойства регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В их обозначение типа электрода содержит буковку «Э», опосля которой ставится показатель временного сопротивления шва на разрыв.

К примеру, маркировка «Э46А» значит, что сплав, наплавленный этими электродами, имеет крепкость 46 кг/кв.мм (460 МПа) и усовершенствованные (о этом гласит литера «А») пластические характеристики. Для сварки легированных конструкционных сталей завышенной и высочайшей прочности тип электрода быть может Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и хим состав сплава. Содержание этих частей в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» — означает в шовном сплаве будет 0,09% углерода, 2% хрома, 1% молибдена

«Э 10 Х25 Н13 Г2 Б» — это означает, что в сплаве шва будет содержится приблизительно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются зависимо от того, для сварки какого материала они должны употребляться, обозначаются знаками:

У — сварка углеродистой и низколегированной стали

Т — сварка легированных теплоустойчивых сталей

Л— сварка легированных конструкционных сталей

В— сварка высоколегированной стали

Н — наплавка поверхностных слоев

Типы и марки электродов — как в их разобраться?

Общих правил для маркировки электродов в целом не существует. Потому марка электрода (к примеру — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны найти их свойства и предназначение.

Эти индексы будут определять не только лишь марку и тип электрода, но и целый ряд остальных характеристик, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

Крайняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все вероятные положения;

2– допустимы все положения, не считая вертикального сверху вниз;

3– допустимо нижнее, горизонтальное и вертикальное сверху вниз;

4– лишь нижнее положение;

В итоге, полная маркировка электрода марки УОНИ 13/45 будет смотреться так:

Также это весьма принципиально держать в голове еще и поэтому что если Вы сварите изделие не пригодным видом электродов, то Для вас никто не даст гарантию, что оно доживет до завтра. Верно относиться к выбору электродов Для вас посодействуют и прайс-листы наших заводов-изготовителей.

Видео по теме: