Электросталеплавильное производство — ПОЛНЫЙ КОМПЛЕКТ ПРОГРЕССИВНЫХ И ЭНЕРГОСБЕРЕГАЮЩИХ РЕШЕНИЙ

Четкая настройка процесса производства стали в электропечах для оптимизации баланса шихтовых материалов, управления технологическим действием, производственным циклом, логистикой и производительностью просит глубочайшего познания технологии и подробного анализа требований к производству стали.

Устойчивость при производстве стали нужна, как никогда ранее. Изменяющиеся условия рынка требуют от производителей, желающих сохранить конкурентоспособность, роста отдачи от их агрегатов. Компания Primetals Technologies дает заказчику ту электродуговую сталеплавильную печь, которая буквально отвечает его требованиям. Наши предлагаемые агрегаты соединяют высшую производительность с наибольшей эксплуатационной готовностью, они перерабатывают различные шихтовые материалы и создают широкий сортамент стали без долгих опций оборудования, что приводит к понижению темпов производства. В то же время понижаются как начальные серьезные, так и сквозные эксплуатационные издержки, также действие электросталеплавильного передела на окружающую среду становится наименьшим.

- Разработка

- Автоматизация

- Услуги

- ЭКО-решения

- Всеохватывающие установки и решения

- Technology Packages

Достоинства электродуговых печей компании Primetals Technologies:

- Высочайшая надежность вашего компании – гарантированное выполнение договорных соглашений;

- На передовом краю нововведений – Primetals Technologies — это реальный фаворит: поглядите, к примеру, наша ДСП «Ultimate» обеспечивает макс. производительность, гибкое управление действиями и высшую эксплуатационную готовность, и наша ДСП «Quantum» является более действенной и экологичной печью в металлургии;

- Краткосрочность пусковых работ – благодаря удобству эксплуатации системы в сочетании с компетенцией наших специалистов-технологов;

- Высочайшее свойство и малый риск простоев – благодаря высочайшей степени унификации компонент системы;

- Лаконичный период амортизации ваших инвестиций – благодаря низким расходным коэффициентам, высочайшему уровню эксплуатационной готовности и размеренной производительности.

Наши технологии

Высочайшая производительность: ДСП «Ultimate»

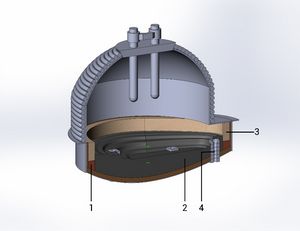

Теория дсп «ultimate» базирована на наиболее, чем 40-летнем опыте и инноваторском потенциале primetals technologies в области электродуговых печей. Практически все в этом новеньком поколении печей «доведено до полного совершенства». Современная разработка производства электростали и индивидуальности конструкции обеспечивают наивысшую эффективность печи, как в плане количества, так и свойства. Очень насыщенная подача энергии на уровне 1500 ква на тонну водянистой стали, инноваторская разработка горелок rcb для интенсификации действий, также повышение размеров печи для завалки шихты одной корзиной объединены в одно целое лишь печью дсп «ultimate». Итог заключается в очень сжатом пусковом периоде, что реально сказывается на увеличении производства. К примеру, дсп «ultimate» емкостью 120 тонн обеспечивает производительность аналогичную обычной 180-тонной печи либо при сохранении той же массы выпускаемой стали — производительность на 50% выше.

Высочайший КПД: ДСП «Quantum»

Основываясь на хорошей концепции нагрева и плавления, ДСП «Quantum» обеспечивает малые передельные издержки, наивысшую производительность и должную экологичность. Благодаря действенному использованию рекуперации энергии осуществляется 100% разогрев лома, в итоге чего же расход энергии составляет наименее 280 кВтч/т. Это сделалось вероятным благодаря трапециевидной шахте в сочетании в модифицированной системой удержания, в итоге чего же обеспечивается лучшая подача лома и улучшение потоков отходящего газа, осуществляющее эффективную передачу тепла. В итоге плавления лома в болоте большенный емкости ванна ведет себя расслабленно при самом низком из более вероятных уровне фликеров, что также поддерживает эффективность нагрева. В сочетании с прогрессивной системой бесшлакового выпуска стали из печи (система сильфона FAST) данная новенькая теория печи дозволяет производить загрузку, выпуск и закрытие выпускного отверстия «под напряжением».

Рис.1- ДСП «Ultimate»

Рис.2- ДСП «Quantum»

Рис.3- ДСП неизменного и переменного тока

Умственные системы автоматизации для производства стали

Наши решения в области автоматизации ориентированы на обеспечение высочайшей производительности и рентабельности в электросталеплавлении. Для широкого диапазона агрегатов разной конструкции, производственных стратегий и шихтовых материалов разработаны обновляемые всеохватывающие решения по автоматизации модульного и расширяемого типа.

Калоритные примеры оптимизации работы ДСП при помощи автоматизации:

Система регулировки электродов

Система «Melt Expert» разработана на базе наиболее чем 35-летнего опыта работы с известными системами регулировки электродов «Arcos» и «Simelt». Это стопроцентно автоматическая система для регулировки электродов в трехфазных дуговых сталеплавильных печах и в агрегатах ковш-печь. «Melt Expert» — Система производит регулирование и динамическую корректировку электронной дуги, обеспечивая более действенное внедрение электроэнергии. «Condition monitoring» — Система отслеживания электродов и печного оборудования также включена в портфолио.

Оптимизация процесса в ДСП

Наша система оптимизации технологического процесса для ДСП поддерживает широкий диапазон сталей, включая углеродистые, нержавеющие и особые марки стали. Применение системы «Steel Expert» — комплекса металлургических технологических моделей для оптимизации действий производства стали, ведет к понижению попыток по корректировки обработки стали, к минимальному количеству переназначенных плавок и к четкому соблюдению твердых производственных графиков.

Сталевар электропечи

Электрометаллургия стали и ферросплавов, как ветвь техники, появилась еще в конце XIX века, но лишь в 60-х годах XX столетия она получила свое 2-ое рождение. К примеру, на Оскольском электрометаллургическом комбинате 1-ая промышленная плавка в дуговой сталеплавильной печи (ДСП № 1) была проведена в 1984 году.

Электросталеплавильный — 2-ой по значению процесс в производстве стали. Его развитию содействовали сравнимо маленькие издержки даже на большие электродуговые печи, резвый их ввод в строй, обширное внедрение лома. Росту получения электростали благоприятствовало сооружение почти всех минизаводов. Это определило экономические выгоды от внедрения данного процесса (толика электростали в мире составляет 33%).

С широким распространением электросталеплавильного производства появилась потребность в спецах по управлению технологическим действием выплавки стали в электропечи.

Сталевар электропечи сейчас

Сталевары электропечей Металлоинвеста являются рабочими высочайшей квалификации. Они детально прорабатывают любой шаг технологического процесса выплавки стали каждой марки. В их обязанности заходит контроль над корректностью выполнения практических приемов по обслуживанию печи, обеспечение технологии сталеварения, соблюдения режимов плавки, графика выпуска данной марки стали либо особых сплавов. Для того, чтоб стать сталеваром электропечи, нужен опыт практической работы первым подручным сталевара не наименее 1 года и не наименее 5 лет работы на сталеплавильном участке.

Познания и способности

Деятельность сталевара электропечи представляет собой работу с применением познаний технологического процесса выплавки разных марок стали и сплавов, устройств и правил технической эксплуатации оборудования, основ электротехники, способов интенсификации плавки, типов электродержателей и устройств передвижения электродов. Сталевар должен разбираться в свойствах и составах шихтовых и заправочных материалов, раскислителей, легирующих добавок, также номинальной мощности печных трансформаторов и допустимых нагрузок. В руководстве у сталевара электропечи — бригада подручных сталевара электропечи.

К такому спецу предъявляют требования по познанию правил охраны труда и промышленной сохранности, умению оказать первую доврачебную помощь.

Личные свойства

Профессия подразумевает высшую степень ответственности, организованности, бдительности, концентрации и физической выносливости. Технологии металлургии повсевременно развиваются, потому принципиально, чтоб сталевар электропечи был готов к освоению и применению новейших способов работы.

Судьба

При достаточном опыте работы, наличии высшего специального образования и лидерских свойств последующей ступенью карьерного роста является переход на должность мастера, занятого на жарких участках работы. Предстоящее продвижение по служебной лестнице зависит от развития проф способностей, деятельных предложений по увеличению эффективности производственных действий. Как указывает практика, почти все руководители сталеплавильных производств имеют в своём активе профессию сталевара.

Экономное производство стали

Оптимизация издержек на процесс производства стали при помощи умственных устройств и отраслевых решений

В критериях высочайшей на рынке производства стали важным ценностью для управляющих заводов является финансовая эффективность. Так как издержки на энергоресурсы могут достигать 40% от общих издержек, энергопотребление имеет большой потенциал исходя из убеждений оптимизации издержек. :-Например, разглядим главные технологические ресурсы — вода, воздух, газ, электричество, пар (W.A.G.E.S). Издержки на технологические ресурсы в сталелитейном производстве составляют 3% от выручки заводов в США (Соединённые Штаты Америки — государство в Северной Америке) и наиболее чем 6% в Европе.

всех издержек при производстве стали идут на энергию (по данным Интернациональной ассоциации производителей стали).

- Steel production trends from the World Steel Association

Наше предложение

Для увеличения производительности доменной печи, конвертера либо дуговой сталеплавильной печи нужно кропотливо надзирать достаточно много критических характеристик. Доступность надежных четких измерений обеспечивает наиболее кропотливый контроль за действием и, тем, оптимизацию энергопотребления. Иным принципиальным фактором является наилучшее внедрение аргона, сжатого воздуха и пара. Так как они впрямую действуют на итог процесса, они также влияют на энергопотребление.

Управление технологическими ресурсами (W.A.G.E.S)

Измерение уровня в доменной печи

Контроль расхода газов в печах отжига

Оптимизация электродуговой печи

Измерение плотности кислоты в цехах прохладной прокатки

Области внедрения

Управление технологическими ресурсами

Технологические ресурсы. (вода, воздух, газ, электроэнергия, пар) играют в производстве стали важную роль. Пар, генерируемый из воды, употребляется как энергоноситель. Разумно, что кропотливый мониторинг производства и употребления технологических ресурсов несет большой потенциал для оптимизации издержек.

Endress+Hauser дает полный набор технологий для измерения таковых характеристик, как расход, давление, уровень и температура, и в том числе встроенные решения для увеличения эффективности использования технологических ресурсов. Компания Endress+Hauser обосновала, что достигнуть окупаемости инвестиций можно за два года.

Всепригодный счетчик расхода и теплоты Endress+Hauser обеспечивает вычисление обычного размера, также массового расхода и расхода энергии для природного и технического газа, жидкостей и пара на базе данных о расходе, давлении, температуре и плотности.

Давление является очень принципиальным показателем в процессе производства пара. Датчик давления Endress+Hauser разработан в согласовании с ГОСТ Р МЭК 61508 для использования в системах с уровнем многофункциональной сохранности SIL2/3.

Измерение уровня в бойлере дает возможность поддерживать стабильность производства пара.

Наш модульный датчик температуры поддерживает все всераспространенные протоколы связи, включая Блютуз®.

- Развернуть

- Скрыть

Измерение уровня в доменной печи

В доменной печи нужно выслеживать уровень кокса, стальной руды, известняка и добавок. При загрузке материалов через крутящийся лоток нужно обеспечивать осевую симметрию засыпи и выслеживать положение лотка.

Для контроля закладки материалов употребляются до 5 уровнемеров, которые анализируют профиль поверхности.

- Развернуть

- Скрыть

Контроль газов в печах отжига

Пластинки и катушки проходят закалку и отпуск в печах отжига непрерывного деяния. Этот процесс нужно надзирать не только лишь для того, чтоб обеспечить соответствующее свойство продукции, да и для оптимизации энергопотребления.

Главный параметр для контроля работы головки горелки — очевидно, температура. Иной главный фактор безупречного горения — верная подача воздуха под давлением и газовой консистенции.

Потому нужно надзирать и давление.

Предлагаемые датчики температуры предусмотрены для точек измерения со сверхвысокими рабочими температурами.

Наш датчик давления обеспечивает высшую степень сохранности благодаря глиняной мембране, устойчивой к вакууму, со интегрированным обнаружением повреждений.

- Развернуть

- Скрыть

Оптимизация электродуговой печи

Дуговые печи — это сердечко электросталеплавильного производства, в каком электричество употребляется для плавления основного сырья, железных отходов и/либо железа прямого восстановления.

Для оптимизации действий огромное значение имеют датчики расхода, давления и температуры. Они должны накрепко делать свои функции в брутальной жаркой среде и помогать в обнаружении утечек, также в контроле и анализе аргона, азота, природного газа, кислорода и воды. Крепкие и надежные полевые приборы помогают повысить эффективность подачи энергии в печи.

Зависимо от того, какой газ требуется определять — кислород либо остальные природные газы — Endress+Hauser советует использовать или кориолисовый, или термально-массовый.

- Развернуть

- Скрыть

Измерение плотности кислоты в цехах прохладной прокатки

В цехах прохладной прокатки для чистки железных листов от окалины употребляют насыщенный раствор соляной кислоты. Потому что один и этот же кислотный раствор употребляется много раз, он загрязняется хлоридом железа и отложениями с листов. Это может вызвать превышение концентрации кислоты в растворе либо кристаллизацию.

Методом измерения проводимости кислотного раствора определяется концентрация кислоты, и по мере необходимости предлагается добавление промывочной воды. Установка средств измерения прямо в процесс сберегает время и средства. Не считая того, отпадает необходимость в транспортировке брутального ядовитого вещества в лабораторию, за счет чего же понижается угроза здоровью работников завода.

Достоинства этого датчика проводимости — хим стойкость и длительная надежность за счет внедрения прочных материалов (PFA, PEEK).

Сталеплавильное производство

Сталеплавильное производство, производство стали из железного лома и чугуна в сталеплавильных агрегатах металлургических фабрик. С. п. — 2-ое звено в общем производственном цикле тёмной металлургии; остальные главные звенья — получение чугуна в доменных печах (см. Доменное производство) и прокатка железных слитков или заготовок (см.

Прокатное производство). С. п. включает 2 основных технологических процесса — разливку и выплавку стали.

В современной металлургии более важные способы выплавки стали — кислородно-конвертерный процесс (см. не считая этого Конвертерное производство), мартеновский процесс (см. Мартеновское производство) и электросталеплавильный процесс (см. Электросталеплавильное производство.) Соотношение меж этими видами С. п. меняется: в случае если сначала 50-х гг.

20 в. в мартеновских печах выплавлялось около 80% создаваемой в мире стали, то уже к середине 70-х гг. главенствующее положение занял кислородно-конвертерный процесс, на долю которого приходится наиболее половины глобальный выплавки стали.

Взятую в сталеплавильном агрегате сталь создают в разливочный ковш, а опосля этого либо разливают в стальные формы — изложницы, либо направляют на установки неизменной разливки стали (авто неизменного литья); лишь около 2% всей создаваемой стали идёт на фасонное литьё. В следствии затвердевания сплава получаются железные слитки или заготовки, каковые в дальнейшем подвергают обработке давлением (прокатке, ковке).

Неизменный способ разливки стали имеет бесспорные достоинства перед разливкой в изложницы. Но до того времени пока преобладающее количество сплава разливается в изложницы. Разливка стали — принципиальный шаг С. п. организация и Разработка разливки в значимой степени определяют уровень свойства готового сплава и количество отходов при следующем переделе железных слитков.

В кислородно-конвертерном производстве преобладают конвертеры ёмкостью 100—350 т. Сортамент стали, приобретаемой сиим способом, безпрерывно расширяется, причём по качеству кислородно-конвертерная легированная сталь не уступает электростали и мартеновской стали соответственных марок. Выплавка неких низколегированных сталей в кислородных конвертерах считается самая целесообразной не только лишь по экономическим происшествиям, да и с позиций свойства сплава.

Так, сталь, созданную для прохладной деформации (в особенности для производства автолиста), на металлургических фабриках всей земли выплавляют в главном в кислородных конвертерах. Осваивается выплавка высоколегированной стали.

Главные направления развития кислородно-конвертерного процесса: интенсификация плавки (до этого всего продувки), повышение стойкости футеровки, внедрение современных управления и средств контроля с применением ЭВМ (Электронная вычислительная машина — комплекс технических средств, предназначенных для автоматической обработки информации в процессе решения вычислительных и информационных задач), разработка новейших технологических вариантов. Большенные способности открывает перед кислородно-конвертерным действием сочетание его с методами внепечного рафинирования сплава.

Не обращая внимания на резкое сокращение толики мартеновского сплава в полном количестве производства стали, роль мартеновского процесса в тёмной металлургии почти всех стран ещё высока. Применение кислорода, газа, качественных огнеупоровразрешает значительно интенсифицировать мартеновский процесс. Совместно с тем стройку новейших мартеновских печей всюду прекращено.

Многообещающей считается перестройка работающих мартеновских печей на высокопроизводительные двухванные печи.

Во 2-й половине 20 в. отмечается приметное развитие электросталеплавильного производства, обусловленное рядом его преимуществ перед др. способами получения стали. В СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии) действуют 200-т дуговые печи; проектируются печи номинальной ёмкостью 400 т. В Соединенных Штатах находится в эксплуатации наибольшая в мире 360-т электропечь (1975). Ведутся работы по созданию 500—600-т электропечей (с шестью электродами).

Ответственная тенденция электросталеплавильного производства — огромное увеличение удельной мощности электропечей (с 250—300 до 500—600 ква/т и наиболее). На металлургических фирмах неких стран внедрён подготовительный обогрев шихты, разрешающий уменьшить продолжительность плавки, понизить расход электродов и электроэнергии.

Технико-экономические характеристики современных дуговых печей молвят о необходимости их внедрения для выплавки не только лишь легированной, да и рядовой стали. Так, в электросталеплавильных цехах США (Соединённые Штаты Америки — государство в Северной Америке) часть рядового сплава добивается 70%, в ФРГ — 50%. Не плохое воздействие на развитие электрометаллургии стали окажет обширное промышленное освоение методов прямого получения железа, разрешающих создавать хорошее сырьё для электропечей.

Применение металлизованной шихты для электроплавки (например, металлизованных окатышей) разрешит уменьшить серьезные вложения на сооружение новейших электросталеплавильных цехов и повысить производительность дуговых печей.

Одно из многообещающих направлений развития С. п. — повышение свойства стали путём внепечного рафинирования. Громаднейшее промышленное значение имеют последующие методы: продувка сплава в ковше или особенном агрегате инертными газами или окислительными растворами; вакуумная обработка стали (см. Дегазация стали); обработка стали синтетическими шлаками.

Примерно посреди 60-х гг. начала активно развиваться т. н. спецэлектрометаллургия, которая включает различные виды рафинирующих переплавов заготовки, взятой в обычных сталеплавильных агрегатах (существенно почаще в дуговых или индукционных печах). К ним относятся плавка в дуговых вакуумных печах и в индукционных вакуумных печах, электрошлаковый переплав, электроннолучевая плавка, плазменная плавка (см. Плазменная металлургия).

В следствии рафинирующего переплава начальный сплав результативно очищается от неметаллических включений и др. ненужных примесей, растут однородность и плотность его структуры, повсевременно совершенствуются почти все характеристики стали.

В области разливки стали отмечается неизменное увеличение толики непрерывно-литого сплава. Посреди 70-х гг. в мире трудится наиболее чем 500 каров неизменного литья (МНЛ) стали. Большая в мире МНЛ, производительностью 1,9 млн. т стали в год, действует в Соединенных Штатах (1975). самоё обширное распространение получают МНЛ кругового типа. Выход готового продукта на наилучших МНЛ мира добивается 96—99%.

Как при неизменном литье, так и при разливке стали в изложницы высочайшие технико-экономические результаты даёт подмена стопорных устройств бесстопорными (шиберными) затворами — надёжными и надёжными в работе, разрешающими совсем правильно регулировать скорость разливки сплава. Внедрение экзотермических шлакообразующих консистенций разрешает сделать лучше поверхность приобретаемых слитков. Благодаря применению теплоизолирующих и экзотермических выгодных надставок удаётся значительно уменьшить утраты сплава.

К тенденциям С. п., как и тёмной металлургии в целом, направляться отнести предстоящую концентрацию производства, повышение степени непрерывности всего технологического цикла, специализацию отдельных компаний и цехов, что создаёт подходящие условия для увеличения свойства и понижения себестоимости стали, с целью заслуги автоматизации и высочайшей степени механизации всего металлургического процесса, внедрения электронно-вычислительных каров и автоматических совокупностей управления. Огромное значение для развития С. п. имеют ведущиеся в ряде стран работы по созданию неизменного агрегата и сталеплавильного процесса длящего проведения (см. Сталеплавильный агрегат неизменного деяния).

Мировое производство стали в 1974 превысило 700 млн. т, причём 136 млн. т было выплавлено в СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии). В промышленно развитых государствах на 1-го человека приходится 400—600 кг стали (в СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии) наиболее 500 кг). По неким прогнозам, к 2000 мировое производство более важного сплава современности может добиться 2 миллиардов. т.

Лит.: Сталеплавильное производство. Справочник, под ред. А. М. Самарина, т. 1—2, М., 1964; Явойский В. И., Теория действий производства стали, 2 изд., М., 1967; Лемпицкий В. В., Голиков И. Н., Склокин Н. Ф., Прогрессивные способы роста свойства стали, М., 1968; Способности развития разработки тёмной металлургии, М., 1973; Электрометаллургия ферросплавов и стали, М., 1974; Калинников Е. С., тенденции металлургия: и Чёрная действительность, М., 1975; Баптизманский В. И., Теория кислородно-конверторного процесса, М., 1975.

Читать также:

Обучающий кинофильм — Производство чугуна и стали

Связанные статьи:

Прокатное производство, получение путём прокатки из стали и др. металлов различных полуфабрикатов и изделий, и доборная обработка их с целью…

Электросталеплавильное производство, получение стали в электронных печах металлургических или машиностроительных фабрик. Электросталь, предназначенная…