Недостатки и повреждения подшипников

Большая часть высокопроизводительных устройств и машин не обходятся без подшипников качения. Подшипниковые узлы служат для обеспечения опоры вала либо оси, могут работать при наличии круговых и осевых нагрузок. Но, временами, подшипники выходят из строя, что соединено с длительной эксплуатацией оборудования (и почаще всего – в неблагоприятных критериях). Обычной машин может обойтись предприятию весьма недешево, потому принципиально впору выявить повреждение и предупредить выход из строя подшипников.

Для исключения раннего выхода из строя в современной индустрии большущее внимание уделяется диагностике, анализу результатов мониторинга и ремонту устройств. Система технического обслуживания повсевременно модернизируется, что дозволяет впору приостановить разрушение узлов и избежать неблагоприятного действия вибрации.

Разглядим, какие повреждения узлов встречаются, и как можно их стремительно выявить, чтоб избежать долгого простоя оборудования.

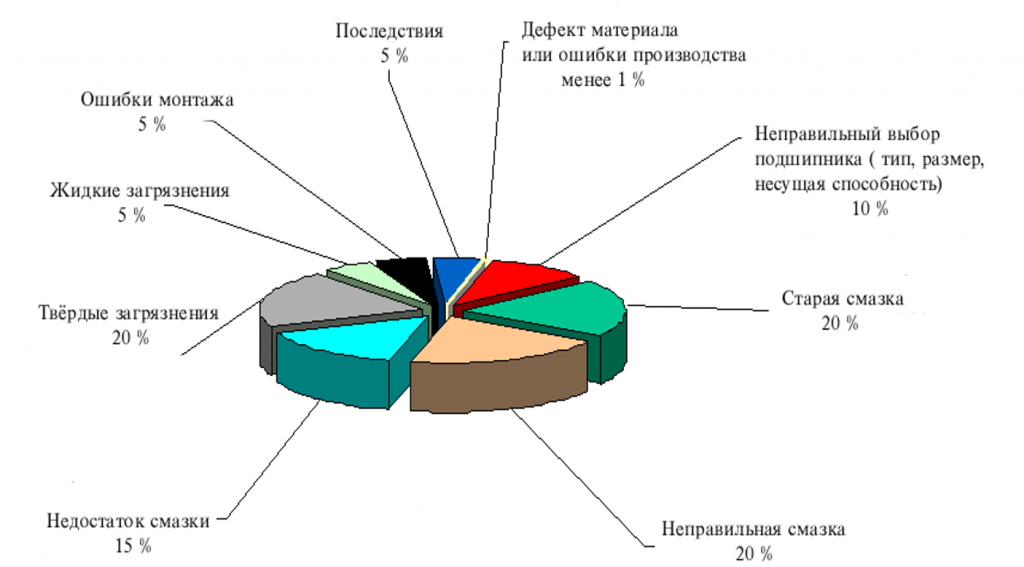

Причины выхода подшипников из строя

Виды повреждений подшипников

Подшипники делаются в серьезном согласовании с муниципальными эталонами и должны соответствовать достаточно твердым требованиям. Они являются одними из более четких деталей, которые выпускаются в современном машиностроении. В безупречных критериях подшипники могут работать в течение почти всех лет, но почти всегда условия работы далеки от безупречных. Потому подшипники изредка реализуют собственный ресурс и нередко заблаговременно выходят из строя.

Срок службы зависит от свойства материалов, технологии производства, критерий транспортировки, хранения и эксплуатации. Почаще всего, о повреждении свидетельствуют последующие соответствующие наружные признаки:

- увеличенная вибрация;

- шумы;

- увеличение температуры корпуса.

Повреждения подшипников качения обычно появляются в итоге износа тел и дорожек качения, образования на их питтинга (выкрашивания и усталостного разрушения), царапин и трещинок.

Предпосылкой поломок могут стать лишние перегрузки, резкие торможения и старты, долгая работа оборудования в критериях, не соответственных расчетным. Выход из строя нередко связан с действием последующих причин:

- Лишние перегрузки. При таковых критериях эксплуатации в зоне контакта находится недостающее количество смазки, потому что она выдавливается из зоны контакта. В итоге возникающего трения сплава о сплав увеличивается температура поверхностей соприкосновения, что почти всегда в скором времени приводит к повреждению

- Недостающее количество смазки и её старение. Недочет смазки в зоне качения приводит к завышенному износу и поломке узла. Из-за неблагоприятных критерий хранения и эксплуатации смазка может высохнуть либо расслоиться. Нужно смотреть за своевременным пополнением смазочного материала и выбирать составы, рекомендуемые производителями оборудования.

- Загрязнение смазочного материала. Нередко происходит из-за попадания в смазку жестких включений: железной стружки, абразивных частиц, пыли и т. д., а при смазывании в масляной ванне – при недостающем фильтровании обратного масла. В таковых вариантах нужно проведение особых мероприятий — внедрение подшипников, закрытых защитными шайбами и уплотнениями, обеспечение чистоты рабочего места при монтаже, не плохое уплотнение подшипниковых корпусов, фильтрование масла при обратной системе смазывания.

Если гласить о всераспространенных недостатках подшипниковых узлов, то необходимо отметить последующее:

- Износ дорожек и тел качения. Причины – недостающее количество смазочных материалов, долгая эксплуатация оборудования в неподходящих критериях, недостающая твердость тел и дорожек качения подшипника.

- Неравномерный износ частей. Возникает как итог превышения динамической грузоподъемности.

- Вмятины, забияки либо трещинкы. Такие повреждения подшипников могут появиться в итоге высочайшей статической перегрузки (к примеру, из-за вибрации и ударных нагрузок при транспортировке либо обычное оборудования) либо при малых отягощениях и скоростях вращения и при лишне большенном припасе грузоподъёмности подшипника в итоге проскальзывания тел качения.

- Усталостное разрушение. Является естественным, потому что возникает даже при правильной эксплуатации узла.

- Повышение вибрации при вращении. Вибрация может появиться в итоге ошибок при монтаже подшипника (к примеру, перекос, несоосность), при увеличенном исходном круговом и осевом зазоре снутри устройства.

- Следы прохождения электронного тока. Недостаток нередко встречается в асинхронных движках при использовании подшипников без токоизолирующего покрытия.

- Коррозия (следы либо глубочайшие повреждения поверхности). Является одним главных изъянов подшипников качения. Возникает в итоге попадания вовнутрь подшипника воды, солевых смесей либо при эксплуатации в щелочной среде.

Диагностирование дефектов подшипников

Любой производитель оборудования производит расчет узла при условии деяния номинальных рабочих нагрузок и критерий эксплуатации, не превосходящих наибольших значений. Производитель непременно показывает наибольшие рабочие перегрузки, скорости, температуру, тип и свойства смазки. При эксплуатации узла в обычных критериях, он прослужит длительно, в согласовании с расчетным значением ресурса. А вот при воздействии неблагоприятных причин просчитать срок службы изделия фактически нереально, потому рекомендуется временами делать осмотр и диагностику оборудования.

Найти появление и наличие изъянов может быть разными методами:

- «На слух». В этом случае необходимо отследить наличие сторонних шумов и стуков. Способ не является четким, но нередко дозволяет предупредить вероятную поломку детали.

- Вибродиагностика по соотношениям пика и фона. Вибродиагностика применяется при подозрении на неравномерный износ, недостатки частей подшипника (поверхностей качения, тел качения, сепаратора) и остальные повреждения. Зависимо от частоты, величины и продолжительности вибрации удается найти, какой вид поломки имеется и как его стремительно убрать.

- СКЗ (среднее квадратичное значение) виброскорости и спектральный способ. Для определения и анализа признаков недостатка либо повреждения употребляется особые приборы – виброметр и виброанализатор, которые разрешают найти и спрогнозировать повреждения, найти тип поломки при помощи измерения и анализа диапазона и роста общего уровня вибрации.

Не стоит забывать, что диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) состояния подшипников является только частью общего осмотра оборудования. Часто поломка незначимых узлов является «симптомом (одним, отдельным признаком заболевания)» наиболее суровых повреждений, которые необходимо вовремя выявить и убрать.

Делать диагностику стоит часто, с периодичностью 1-2 раза за месяц. Таковой подход дозволит исключить долгий обычный оборудования и увидеть любые недостатки на ранешних стадиях. Хорошим является спектральный анализ узлов, потому что он дозволяет достигнуть высочайшей точности результатов. Для ранешней диагностики применимо тестирование, основанное на сопоставлении пика и фона вибраций.

ООО «ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) «Ф и Ф» дает датчики вибрации FAG SmartCheck (одноточечная система мониторинга вибрации), устройство FAG SmartQB, который дозволяет соединить в систему несколько датчиков SmartCheck и модульную мультиканальную систему мониторинга состояния FAG ProLink CMS. При помощи этих устройств можно оперативно выявить неисправность подшипника, дисбаланс, несоосность валов.

Скачать публикацию TPI 214 «FAG SmartCheck. Мониторинг технического состояния для всякого агрегата» можно по ссылке.

Для того, чтоб минимизировать вибрации уже на шаге установки оборудования либо без помощи других устранять препядствия, связанные с выходом из строя крутящихся устройств, есть приборы для выверки соосности валов и шкивов. Такие приборы увеличивают срок службы подшипниковых узлов, уменьшают износ уплотнений, понижают перегрузки на муфты и остальные соединяющие элементы и существенно уменьшают шумы и вибрации.

Для решения этих задач ООО «ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) «Ф и Ф» дает устройство для выверки валов FAG LASER-EQUILIGN

Скачать публикацию «Лазерный центровщик FAG Top-Laser EQUILIGN Управление по эксплуатации» можно по ссылке.

Неисправности поршневых компрессоров и методы их устранения

С поршневыми компрессорами случаются разные поломки и неисправности. Некие неисправности поршневого компрессора можно убрать без помощи других, с иными придется обратиться в мастерскую либо сервисный центр по ремонту компрессоров.

- механические неисправности;

- электронные;

- связанные с неверной эксплуатацией.

По каким признакам можно увидеть, что поршневой компрессор неисправен:

- снизилась производительность компрессора;

- проскальзывает ремень;

- слышно шипение при выключении компрессора;

- поршневой компрессор останавливается во время работы;

- компрессор вибрирует;

- гудит движок компрессора;

- появляется избыток масла в сжатом воздухе и ресивере;

- поршневой компрессор не заводится.

Механические неисправности поршневых компрессоров

Более нередкие механические поломки поршневых компрессоров:

- загрязнение воздушного фильтра компрессора;

- механические повреждения поглощающего воздушного фильтра;

- износ либо поломки цилиндро-поршневой группы.

Загрязнение воздушного фильтра возникает при использовании поршневого компрессора в критериях чрезвычайно грязного воздуха, при наличии в воздухе строительной пыли, цементной взвеси и остальных примесей.

Вследствие загрязнения фильтра возникает перегрев компрессора, ухудшение свойства его работы и ранний выход из строя.

Поломки воздушного фильтра поршневого компрессора прямо до нарушения его целостности появляются при грубой транспортировке и несоблюдении правил эксплуатации оборудования.

- попадание частиц пыли в клапанный узел и в цилиндры компрессора;

- выход из строя клапанов и цилиндров компрессора;

- залегание колец;

- окислительные процессы в масле;

- загрязнение сжатого воздуха.

Перегрев поршневого компрессора, понижение уровня компрессии могут быть соединены с нарушением режима смазывания. Потом можно столкнуться с некими нарушениями в работе поршневого компрессора:

- выходом из строя подшипников скольжения;

- поломкой колец;

- заклиниванием либо обрывом шатунов.

Чтоб избежать поломки компрессора, связанной с нарушением режима смазывания, рекомендуется строго соблюдать правила:

- употреблять в поршневом компрессоре лишь компрессорные масла, а не моторные;

- употреблять масло, рекомендуемое производителем для определенного вида поршневого компрессора;

- смотреть за уровнем масла в компрессоре;

- поменять масло в согласовании с аннотацией.

Электронные поломки поршневых компрессоров

Некие неисправности в электронной части поршневого компрессора приводят к механическим поломкам оборудования. К таковым электронным неисправностям относятся:

- перекос фаз;

- перегрузка на валу электродвигателя;

- бракованные комплектующие элементы устройства.

Перечисленные неисправности электронной части приводят к последующим дилеммам:

- к поломке роторного вала;

- к ослаблению крепления сердечника статора;

- к ослаблению опрессовки сердечника ротора;

- к выплавлению баббита в подшипниках скольжения;

- к износу подшипников качения;

- к поломке крыльчатки компрессора.

Есть и фактически электронные неисправности поршневых компрессоров:

- трагедии, связанные с большенными скачками напряжения в электронных сетях;

- замыкание обмоток;

- обрыв проводников;

- пробой изоляции, вызванный маленьким замыканием;

- трагедии, вызванные нарушением либо промоканием изоляции.

Поломки поршневых компрессоров, вызванные неверной эксплуатацией

Нередко поршневые компрессоры ломаются, если не соблюдается режим работы, к примеру:

- компрессор работает наиболее 15 минут без перерыва;

- общее время работы компрессора в час превосходит допустимое, для бытовых компрессоров это время – 30 минут.

Соответствующие поломки поршневого компрессора, вызванные неверной эксплуатацией:

- загрязнились внешние узлы компрессора;

- сломался пластмассовый корпус;

- сломались защитные кожухи и крыльчатки вентилятора;

- сломался регулятор давления;

- сломалась трубопроводная арматура.

Ремонт поршневого компрессора своими руками и в сервисном центре

Некие неисправности поршневого компрессора можно убрать своими руками:

- при проскальзывании ремня натянуть его и очистить от загрязнений;

- при попадании воздуха из ресивера в воздухопровод нужно вывернуть головку клапана, очистить седло, очистить либо поменять прокладку;

- при недостающем уровне масла долить нужное количество;

- плохое масло поменять на новое;

- при остановке компрессора проверить цепь питания.

При наиболее суровых сбоях в работе поршневого компрессора рекомендуется чинить его в сервисном центре по ремонту компрессоров либо в спец мастерской.

Если не заводится поршневой компрессор, либо имеются остальные неисправности, обращайтесь с сервисный центр по ремонту садового и строительного оборудования Альфа-Рост.

Самостоятельный ремонт и перенастройка сложных узлов поршневого компрессора могут привести к наиболее сложным поломкам оборудования.

Ремонт холодильного оборудования

Слаженная работа компаний публичного питания зависит от работы холодильного оборудования. Потому сервисное сервис и ремонт нужно проводить часто.

Основным различием промышленного оборудования от бытовой техники является большенный ассортимент. Если в быту всераспространены холодильники и морозильники, то в промышленных предприятиях – холодильные шкафы, витрины, горки и сопутствующее оборудование.

Промышленное оборудование подразумевает долгосрочную эксплуатацию, высшую нагрузку, тем оно комфортно для обслуживания и ремонта. Мастер по ремонту промышленных холодильников сумеет в короткие сроки убрать делему и сделать работу в публичном заведении.

Причины поломки холодильного оборудования

Большая часть нарушений в работе случается из-за неверной эксплуатации, брака завода-изготовителя, халатной транспортировки либо износа запасных частей.

Основная масса дефектов возникает из-за:

- Выхода из строя компрессора. Если устройство эксплуатируется в обычных критериях, то компрессор может прослужить до 10 лет зависимо от производителя. Поломка данной для нас части – причина дорогостоящего ремонта. Новейший компрессор стоит до 30% цены новейшего холодильника. Каждомесячная профилактика дозволяет избежать заморочек;

- Загрязнение конденсатора – поломка, которая длительно не дает о для себя знать. В этом и таится коварство данной проблемы. Холодильное оборудование, эксплуатируемое с запятанным конденсатором, изнашивается в разы резвее. Следствием является перегрев компрессора;

- Засорение фильтра-осушителя. Засорение данной для нас части приводит к появлению заморочек с циркуляцией хладагента в контуре. В итоге нарушается работа компрессора;

- Недочет хладагента либо его излишек. При недочете вещества оборудование не совладевает со собственной главный задачей и не охлаждает продукцию. При излишке жидкое вещество может попасть в компрессор и привести к разрушению клапанного узла.

Сервис холодильного оборудования

Компания производит ремонт холодильного оборудования в Москве. Мастера знают все аспекты ремонтных работ, потому даже в сложных вариантах мастера сумеют убрать делему на дому либо предприятии без перевозки оборудования в мастерскую.

Стоимость работы зависит от определенного варианта, типа и трудности поломки. Точную стоимость можно выяснить опосля консультации мастера. По окончании ремонта предоставляется гарантия на определенный срок зависимо от типа поломки.

Чтоб пользоваться услугами компании, оставьте заявку по телефону либо на веб-сайте. Опосля приезда мастера, диагностики и определения неисправности в короткие сроки будет произведен ремонт.

Чем выгоден срочный ремонт холодильного оборудования?

При срочном ремонте диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) осуществляется на месте при помощи измерительных устройств и инструментов. При критическом вызове ремонтная бригада с необходимыми инструментами и запасными деталями прибывает на объект в наиблежайшее время. С учетом того, что работа холодильного оборудования принципиальна как в быту, так и в промышленных целях, любая заявка производится оперативно независимо от нахождения объекта на местности Москвы.