Как создать слесарный верстак своими руками

Если у вас есть гараж либо домашняя мастерская, для вас непременно пригодится металлический верстак, который вы будете применять как рабочее пространство, также хранить в нем нужный инструмент.

Современный рынок насыщен огромным количеством разных верстаков, но если вы решили воплотить собственные идеи и сделать слесарный верстак своими руками, тогда эта статья конкретно вам.

В классическом осознании верстак – это нелегкий по весу и крепкий стол, который употребляется для обработки сплава и дерева. Родиной изобретения верстака считается Германия.

С помощью верстака можно проводить ряд работ различного нрава: монтажные, слесарные, электротехнические работы. Употребляется металлический верстак на производственных предприятиях, станциях техобслуживания, в хоть какой мастерской и даже в личном гараже. Одним словом, мы будем изготавливать ценный и нужный предмет, применимый в почти всех сферах людской деятельности.

Какие есть типы верстаков

Верстаки делятся на два главных типа, слесарные и столярные. Столярные верстаки проще в изготовлении и предусмотрены для работы с древесными деталями. Но не стоит браться за обработку железных деталей на столярном верстаке, железная стружка будет повсевременно застревать в столешнице, и покрытие будет впитывать масло. Столярные столы естественно не такие крепкие как железные.

Основное преимущество в изготовлении собственного верстака заключается в способности составления чертежа на свое усмотрение — ориентируясь на площадь помещения, также в выборе более прибыльной себе конструкции.

Перед тем, как приступить к работе, подготовьте чертеж и пристально его изучите. Поразмыслите, вполне ли вас устраивает намеченный проект. Задумайтесь над размером инструмента, чтоб он вписывался в рабочее место. Еще удобнее работать на большенном столе, если дозволяет площадь.

Для работы над созданием верстака нам пригодятся:

- металлической лист;

- трубы для производства ножек и каркаса (Ø 40-50 мм);

- брус;

- винты;

- гайки;

- сварочный аппарат;

- болгарка;

- рулетка;

- ратфиль;

- молоток;

- электронная дрель;

- краска и кисть.

Высота и размеры слесарного верстака

Перед созданием нужно обусловиться с высотой верстака, так как она влияет на создание хороших критерий для работы. Высота определяется последующим образом: берут высоту от пола до локтя работающего. Хорошей высотой для слесарных работ является высота, когда локоть работающего и плоскость ратфиля находятся на этом же уровне.

Весьма принципиально обусловиться с размерами столешницы. На широкой столешнице удобнее работать, потому, если для вас разрешают условия – не следует сберегать. Лучшая ширина столешницы обязана быть таковой, чтоб вы имели возможность достать до инструментов, находящихся на обратном конце.

Если система верстака делается своими руками, то необходимо пристально обмыслить мельчайшие детали, найти, как будут размещаться инструменты, и какие работы будут производиться. От этого и зависит модель вашего грядущего изделия.

Система слесарного верстака обязана состоять из твердого железного каркаса (уголков либо квадратной трубы). Для производства столешницы лучше применять брус, шириной 50 мм, на который сверху набивается металлической лист шириной до 6 мм. Для соединения всех железных частей меж собой употребляется сварка, но можно соединять болтами.

Непременно стоит укрепить систему ребрами жесткости из уголка, которые привариваются на высоте 10 см от пола и 10 см вниз от столешницы. Сделайте то же самое в центре грядущего десктопа. Для стойкости каркаса, на будущие ножки железного стола приварите железные пластинки квадратной формы.

По желанию и необходимости, можно сделать ящики и полки под столешницей, и для удобства можно поместить сетку, для закрепления инструмента. Сетка, также препятствует разлету опилок в различные стороны.

При разработке конструкции для ящиков, формируются каркасы квадратной формы из железных труб, которые привариваются к столешнице. Для усиления каркасов употребляется продольные ребра жесткости.

С 2-мя тумбами верстак получится наиболее массивным, за то его устойчивость будет наибольшей. Не считая того, возрастет количество полок либо выдвижных ящиков, которые можно смонтировать.

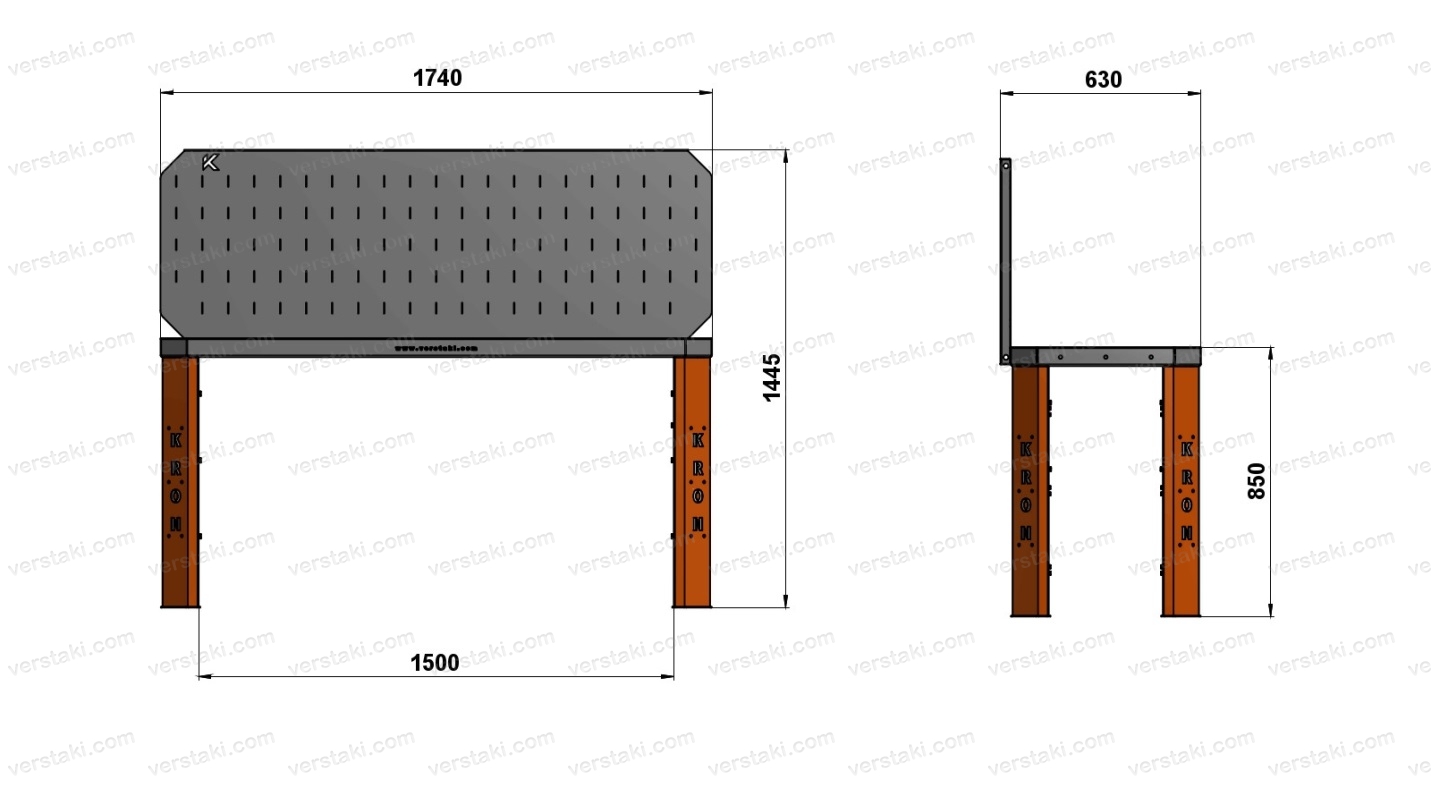

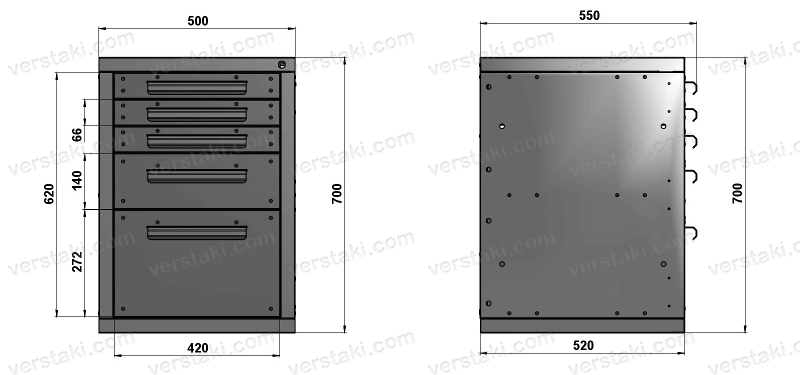

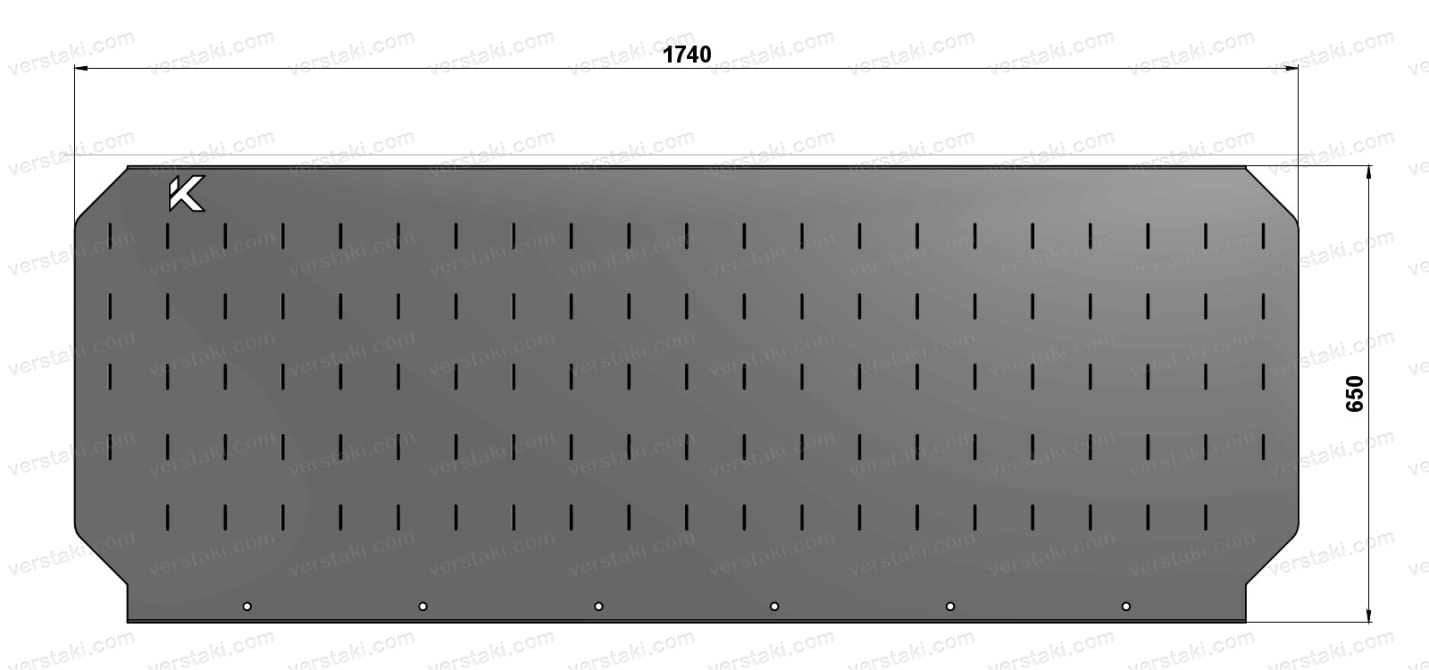

Ознакомьтесь с чертежами тумб и защитного экрана (ЗЭ) для верстака:

Тиски под слесарный верстак

Железные тиски для верстака – предмет принципиальный. Так как тиски должны прочно и накрепко прикручиваться к столу, непременно обращайте внимание на крепкость соединения. Если ваш стол большенный в размерах, на нем можно закрепить двое тисков – одни справа, а остальные слева в углу.

Чтоб ваш слесарный верстак длительно служил, систему лучше обработать краской по сплаву, которая защитит его от коррозии.

Для удобной работы, не стоит забывать про освещение. Потому можно к нему закрепить к силовому щиту лампу дневного света. Так возникает возможность изменять положение лампы, и тем — направлять свет в необходимое пространство.

Возлагаем надежды, наши советы посодействуют для вас сконструировать высококачественное и комфортное изделие.

В истинное время в магазинах вы сможете узреть огромное количество самых различных железных верстаков, но если вы способны сделать такое изделие без помощи других, то можно пожелать для вас фортуны в таком, довольно трудозатратном деле.

Компания «KRONVUZ» является производителем железных верстаков различного предназначения и типа. Если желаете приобрести слесарный верстак в нашей компании – вы примете верное решение. Верстаки нашего производства различаются высочайшим качеством, и сделаны с внедрением ведущих технологий, при всем этом имеют довольно применимые цены.

Ориентируясь на пожелания заказчика, мы изготовим продукт всех габаритных размеров и конфигурации.

Верстак слесарный металлический своими руками

Ни один из современных атрибутов гаража не нужен и ценится так очень, как неплохой слесарный металлический верстачок. Заглянув в гараж, можно с 1-го взора оценить и осознать, чего же стоит владелец и как он любит слесарные работы. Тем, кому длительно приходится работать своими руками, варить либо чинить технику, мастерить авто либо бытовые «аксессуары», обойтись без неплохого железного верстака фактически нереально.

Как верно спроектировать своими руками слесарный верстак

Можно приобрести готовое китайское слесарное «волшебство» либо за полцены сторговаться за подержанный вариант железного верстака из авторемонтной мастерской. Оба варианта очевидно стоковые. Ни по прочности, ни по размеру, ни по уровню удобства для слесарной работы своими руками они не подходят. А крайний фактор в слесарном деле один из основных. Самый настоящий метод обзавестись неплохим железным верстаком – создать его своими руками по собственному рассудку и разумению.

При изготовлении слесарного верстака своими руками нужно учитывать несколько обычных критерий успешной конструкции железного верстака для слесарных работ:

- Высота конструкции обязана быть такой, чтоб уровень железной рабочей столешницы приходился для вас на уровне пупка. Это означает, что если подойти к железному столу вплотную и положить ладошки на поверхность, при обычной высоте верстака руки будут слегка изогнуты в локтях, а кисти будут соответствовать уровню брючного ремня;

- Размах железного верстака не настолько серьезен для удобной работы, как его высота. Находясь в срединной точке слесарного верстака, вы должны доставать своими руками до хоть какого из его краев, сделав полшага, максимум шаг;

- Самым принципиальной чертой слесарного верстака была, есть и будет постоянно — крепкость слесарной конструкции. Она никогда не бывает лишней. Крепкость железного каркаса обязана выдержать любые удары и катаклизмы, и при всем этом не развалиться либо, ужаснее, – опрокинуться, травмировав владельца.

Схожий вариант вероятен, если вы построите своими руками основа верстака из бруса старенькой акации либо мореного дуба. В других вариантах на проведение суровых слесарных работ на таком столе рассчитывать не приходится.

Какой не обязана быть железная система слесарного верстака

Изредка в котором гараже имеется совершенно ровненький бетонный пол. Часто для роста прочности железной конструкции отдельные любители умудряются сделать своими руками слесарный стол на 6 либо даже восьми железных опорах. Как итог – такое слесарное сокровище стабильно стоит на 3-х ногах, а еще три либо даже 5 находятся в подвешенном состоянии. Можно попробовать часть железных опор выполнить с винтообразной регулировкой длины опоры, но стоит оно того? Для устойчивого и неопасного положения слесарный верстак должен опираться на четыре опоры, дающие хорошую устойчивость и наибольшее сцепление с бетонным полом.

Не считая того, центр масс слесарного верстака лучше опустить ниже плоскости железной столешницы, чем ниже, тем лучше. Для этого самые томные и мощные инструменты лучше располагать на нижних полках верстака.

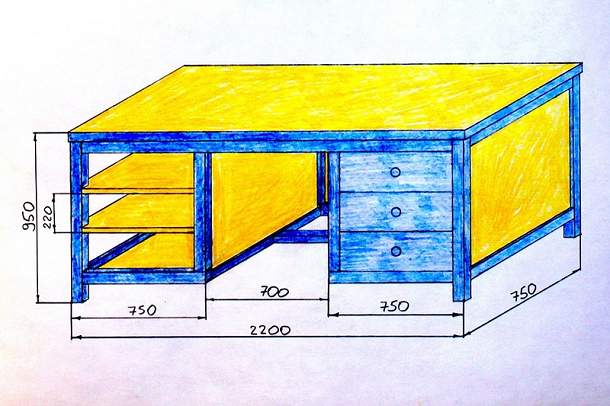

Строим слесарный верстак из сплава

В качестве проекта используем обыденную двухтумбовую систему слесарного стола на 4 опорах и с железной рамой. Одну из стоек-тумб используем, как полки, во 2-ой три ящика для обычных коробок с крепежом, маленьким инвентарем и всяким хламом, который не должен валяться россыпью на столешнице.

Описание конструкции

Приведенную систему железного верстака можно именовать одной из самых обычных и крепких. На 1-ый взор, в устройстве слесарного стола очень много излишних частей, но это обманчивое воспоминание.

По сути схема слесарного стола минимизирована до максимума. Практически в железной конструкции употребляются 5 главных частей:

- Три горизонтальные балки из металлопрофиля 60*40 мм, обеспечивают продольную твердость стола, любая длиной чуток наиболее 2-ух метров;

- Вертикальные стойки, высотой 90-100 мм, в количестве 4 штук, из такого же железного квадрата, что и горизонтальные элементы. В качестве материала стоек можно избрать хоть какой металлический профиль, лучше с более толстой стеной. Даже 2 мм будет довольно для обеспечения прочности, но может оказаться слабеньким для сварочных работ;

- Девять малоразмерных балок — стоек из профиля 60*40 мм, из которых собраны каркасы 2-ух тумб слесарного стола. Не считая того, в углах железной рамы наварены доп косые распорки из металлической полосы. Оба типа деталей заносят главный вклад в обеспечение жесткости и прочности рамы верстака, потому все главные места сварки кропотливо провариваются и усиливаются накладками;

- На задней стене слесарного верстака привариваются четыре вертикальные железные стойки из уголка №50, высотой от 170 до 200 см. На этих стойках будут сформированы места для крепления рабочего инструмента.

Всего на систему рамы уйдет не наименее 25 метров квадрата и 8-10 метров четырехмиллиметровой железной полосы, шириной 25-40 мм.

Система верстака владеет низкой продольной жесткостью, потому плоскость крепления столешницы добавочно усилена рамой из уголка. Таковым образом, опорная поверхность каркаса и наваренный наружный уголок образовали посадочное пространство под набивку столешницы из 50-ти миллиметровой доски, покрытой железным листом 750*2200 мм, с шириной сплава 4 мм.

Чем больше толщина железного покрытия столешницы, тем прочнее сам верстак. Но стоимость листового сплава вырастает в арифметической погрешности от его толщины, работать с таковыми заготовками довольно тяжело из-за солидного веса, а особенных преимуществ это не приносит.

Не считая того, древесная доска компенсирует вероятные прогибы железной поверхности при большенный статической перегрузке и частично гасит колебания столешницы при ударных отягощениях. Время от времени с целью уменьшить воздействие ударных и вибрационных нагрузок на железном листе столешнице, под доски, по контуру посадочного места, укладывают своими руками толстую прокладку из транспортерной ленты либо аналогичной резины.

Таковая мера не столько уменьшает нагрузку на вертикальные стойки, сколько уменьшает риск обрыва либо растрескивания сварочных швов при мощных ударах.

Сборочные работы

Практически рама построена всего из 3-х видов частей, по этому проведение сварочных работ значительно упрощается, запутаться либо перепутать последовательность сборки просто нереально. Почаще всего схожий металлопрофиль имеет незначимую толщину стены сплава 2-2,2 мм. Потому для получения наибольшего свойства шва лучше применить углекислотный полуавтомат.

Получение первичной железной рамы верстака

Для любителей, имеющих достаточные способности сварки тонкостенных конструкций, полностью по силам сварить основа верстака своими руками при помощи обыденного импульсного сварочного аппарата. Для всех других перед сборкой есть смысл потренироваться либо прибегнуть к услугам проф сварщика.

Первой сваривают основную раму из 2-ух маленьких и 2-ух длинноватых балок. Чтоб избежать скручивания свариваемых деталей «пропеллером», нужно выполнить два условия:

- Разложить свариваемые элементы на очень плоской и ровненькой поверхности;

- Прихватить «точками» в каждой из 4 стыковочных узлов будущей рамы столешницы;

- Аккуратненько проварить все четыре шва с одной стороны, перевернуть и повторить сварку с оборотной плоскости.

Дальше к сваренной раме столешницы привариваются задние вертикальные стойки и задняя 3-я длинноватая опора. На этом шаге нужно своими руками аккуратненько проверить точность обоюдного расположения вертикальных стоек и по мере необходимости подогнуть при помощи несильных ударов легким молотком.

На оканчивающем шаге приваривают другие вертикальные стойки и элементы жесткости. В итоге получили раму, изображенную на фото.

Доводочные работы железного верстака

На последующем шаге к раме приваривают усиливающий уголок для сборки столешницы. Перед укладкой доски обрабатывают огнестойким составом. Обычно проведение сварочных работ на слесарном верстаке не принято, но пропитка гарантирует и страхует от случайного воспламенения от искр либо открытого огня.

Поверх уложенной доски устанавливается металлический лист. К вертикальным стойкам верстака при помощи болтов крепится фанерный щит, который будет употребляться для различного инструмента.

Боковые стены рамы и левая тумба зашиваются фанерными щитами, правая тумба получает три древесных ящика большенный вместимости. При желании их достаточно просто создать своими руками либо поменять обыкновенными металлическими коробками.

Неплохой слесарный верстак просит внедрения лакокрасочных материалов для защиты железной базы. Первым слоем наносится грунт, вторым эмаль, стойкая к ударам и действию смазок и масел. Металлической лист, закрывающий доски столешницы часто не покрывают краской, а опосля обработки преобразователем ржавчины полируют и натирают защитной восковой мастикой.

Самыми проблемными, исходя из убеждений нагрузок, принято считать места установки слесарных тисков, набора для резки, сварки и клепки железных конструкций. Почаще всего их удобнее расположить на левом либо правом краю слесарного верстака. Пространство обязано быть комфортным и неопасным для работы.

Последующим шагом в доводке слесарного верстака считается организация правильного освещения. Для этого употребляют два раздельных источника света. 1-ый употребляется для общего освещения всей поверхности верстака, 2-ой осветительный прибор, обычно, точечный переносной источник света, позволяющий делать слесарные работы с хоть какими, самыми маленькими деталями.

Ряд экспертов советует добавочно утяжелить верстак всем, что есть под рукою. Невзирая на приличный вес железной конструкции верстака, будет нужно загрузить нижние отделы – полки и ящики верстака более томными деталями, инвентарем и материалами. Это прирастит инертность слесарного верстака и понизит размещение центра масс всей железной конструкции.

Полки и ящики слесарного верстака можно оформить и выстроить в виде открытых полок, это упростит поиск всех подходящих инструментов и материалов. При всем этом особые дверцы либо шторы в конструкции железного верстака не употребляются.

В качестве альтернативного решения можно предложить закрепить опорные поверхности железных стоек верстака на бетонном основании при помощи 4 анкерных болтов, заделанных в пол гаража.

Заключение

Пускай не вводит никого в заблуждение готовая система слесарного верстака из сплава. Весьма нередко энтузиасты находят много новейших восхитительных мыслях по усовершенствованию конструкции слесарного железного стола и с наслаждением их вводят. По-настоящему всепригодной и комфортной система слесарного верстака становится опосля 4 — 5 переделок. В таковых вариантах возникают особые места креплений для настольных станков, сварочного, слесарного и паяльного оборудования, систем вытяжки газов.

Любой мастер обязан иметь собственное рабочее пространство. Создать верстак своими руками можно в целях экономии не только лишь средств, да и вольного места. Промышленное оборудование имеет обычные размеры, что может вызвать затруднения с его размещением, а самодельный верстак будет иметь те габариты, которые вполне удовлетворят домашнего мастера.

Индивидуальности конструкции

Если предполагается проводить столярные работы, то можно сделать своими руками верстак из дерева. В неприятном случае предпочтение стоит дать конструкции из сплава. Определившись с размерами оборудования, следует направить внимание на некие индивидуальности конструкции:

- Станину верстака идеальнее всего сделать из железного уголка либо трубы квадратного сечения. При всем этом следует брать сталь шириной от 3 до 5 мм и шириной 30−50 мм.

- Система стационарного верстака обязана быть сварной, потому что болтовые соединения могут не только лишь мешать, да и понизят твердость.

- Столешница делается из листа сплава и при выбирании его толщины нужно пошевелить мозгами о жесткости, также устранении вероятных вибраций.

- Если часть заготовок будет подвергаться ударной обработке, часть столешницы следует сделать из сплава, шириной от 15 мм.

- Форма столешницы быть может хоть какой, но П-образная наименее комфортна при работе. Если верстак будет оснащаться доп оборудованием, к примеру, для гибки сплава, то такие устройства следует располагать на торцах.

- Ящики, созданные для хранения инструмента, заготовок и остальных предметов, лучше создать выдвижными, чтоб в их не попадала стружка.

- Тумбочки не должны занимать все свободное место под столом.

- Поверхность столешницы обязана быть ровненькой без разных ложбинок и бортиков. Подобные требования предъявляются и к покрытию пола.

- Если на верстаке будет установлено электронное оборудование, железные части стола нужно заземлить. Для сотворения удобных критерий работы следует пошевелить мозгами о розетках и освещении.

Шаг проектирования

Работы по изготовлению слесарного верстака своими руками начинаются с составления его проекта. Существует два пути, по которым может пойти домашний мастер — созодать оборудование по месту или по заблаговременно составленному плану. В первом случае ножки верстака сходу крепятся к полу и к ним привариваются главные элементы конструкции.

Также можно начать изготавливать верстак металлический слесарный своими руками от стенки, к которой крепится главный элемент конструкции. Из положительных моментов этого метода необходимо отметить возможность стремительно заносить конфигурации систему.

Но есть и недочет — отсутствие заблаговременно обмысленного плана может стать предпосылкой сотворения не самой обмысленной конструкции.

2-ой метод заключается в составлении чертежа грядущего верстака и в согласовании с ними осуществляется подбор материалов. В таковой ситуации стоимость оборудования может оказаться выше, но при всем этом система будет отлично обмыслена. По какому пути стоит пойти, решает лишь мастер.

Советы по изготовлению

А на данный момент конкретно о том, как своими руками создать верстак. Система и размеры выбираются в личном порядке. При желании можно сделать даже складный верстак, но почти всегда стоит ограничиться стационарным. Для станины лучше избрать уголок шириной в 5 мм, сторона которого имеет ширину 35 мм. Этот материал способен обеспечить достаточную твердость конструкции.

Столешницу стоит сделать из досок, а сверху накрыть листовым сплавом шириной в 2 мм. Тут особенное внимание нужно уделить древесной породе, которая обязана быть отлично высушена, чтоб в дальнейшем поверхность под сплавом не начала искривляться.

Основа полок и остальные не силовые элементы конструкции можно сделать из уголка 20х20х3 мм. Силовая полка производится из древесной породы шириной около 20 мм, опосля чего же быть может обшита железным листом. Для производства других полок можно применять фанеру.

Из уголка нарезаются заготовки нужной длины и потом при помощи сварки соединяются. Опорные пластинки, прикрепленные к ножкам, способны создать систему довольно устойчивой.

Но их можно прикрепить к полу, используя анкерные болты либо шурупы с шестигранной головкой.

Выбираются крепежные элементы зависимо от материала пола. Заключительный шаг производства станины подразумевает ее обработку краской.

Для столешницы потребуются последующие материалы:

- Уголок металлический 20х20 мм.

- Доска шириной 50 мм.

- Металлической лист шириной в 2 мм.

Перед началом сборки столешницы, древесные элементы стоит покрыть огнеупорным составом, который способен защитить доски не только лишь от искр, да и жуков-короедов. Когда доски будут плотно уложены, столешница накрывается листом железа и выравнивается.

Опосля этого по контуру верстака укладывается уголок 20х20 и крепится при помощи болтов к основанию. Для удобства работы на оборудовании стоит применять крепежные элементы с потайными головками.

Для производства ящиков листовой сплав раскраивается в согласовании с чертежом, и ему придается нужная форма. Опосля этого систему остается сварить по углам и вставить в направляющие верстака. Когда все работы по его изготовлению будут завершены, можно начать устанавливать доп подвесное оборудование.