Что такое сварочный кондуктор

Что такое сварочный кондуктор?

Сварка в критериях цеха разительно различается от сварки в гараже. Если в случае с домашней сваркой вы просто включаете инвертор и варите штучными электродами, то на производстве используются не только лишь особенные технологии, да и особые приспособления. Они призваны упростить труд сварщика и убыстрить работу. Так как часто конкретно от количества выпущенной продукции зависит прибыль компании.

О одном из таковых приспособлений мы и поведаем в данной маленький статье. Пойдет речь про кондуктор для сварки, он не сборочный кондуктор либо сварочный кондуктор. Вы узнаете, что собой представляет это приспособление, для что оно нужно и как его употреблять.

Общая информация

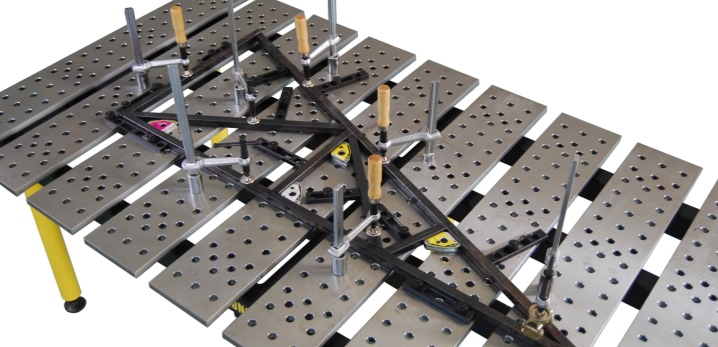

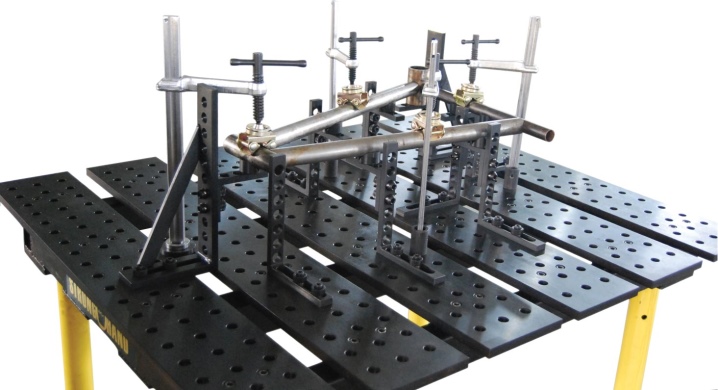

Кондуктор сварочный (сварочно-сборочный кондуктор, сборочный кондуктор, кондуктор для сборки, кондуктор для сварки и т.д.) — это особое приспособление, предназначенное для фиксации и подготовительной сборки металлоконструкций, с которыми вы будете работать. При помощи сборочного кондуктора детали накрепко фиксируются на одном месте, их комфортно сваривать и смотреть за ходом выполнения работ.

Заглавие «сварочный кондуктор» является разговорным. В проф кругах и в магазинах это приспособление именуется «сварочный cтол-манипулятор». Часто его употребляют для фиксации вращения труб, также остальных крупногабаритных деталей. К примеру, железных балок.

Но сборочный кондуктор по сути можно использовать с хоть какими деталями. Производители выпускают кондукторы всех форм и размеров, чтоб вы могли работать с деталями и конструкциями хоть какой величины. Принцип деяния кондуктора может различаться от модели к модели. Кое-где это просто стол с механическими тисками, фиксирующими деталь. А кое-где это настоящий электромеханический устройство, способный перемещать детали в данном направлении. Но, вне зависимости от модели кондуктора, он постоянно будет иметь твердый железный основа, на который «нанизываются» весь остальной функционал.

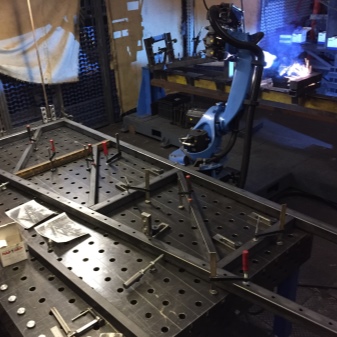

Для чего необходимы кондукторы? Во-1-х, они упрощают труд сварщика. Если он употребляет крутящий кондуктор для труб, то может вращать трубу в данном направлении, не меняя при всем этом собственного положения и выполняя сварку, на самом деле, стационарно. Во-2-х, такие приспособления не попросту комфортны, они также ускоряют сварочные работы, в перспективе увеличивая прибыль компании. И, в-3-х, иногда без сборочного кондуктора просто не обойтись. К примеру, при механизированной сварке.

Как употреблять?

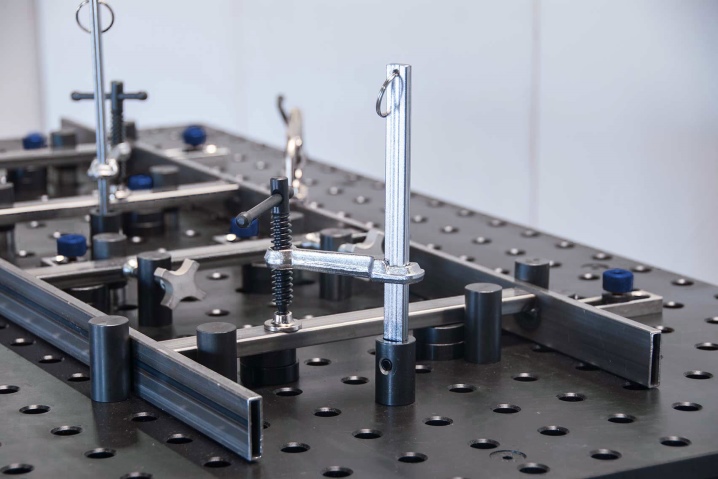

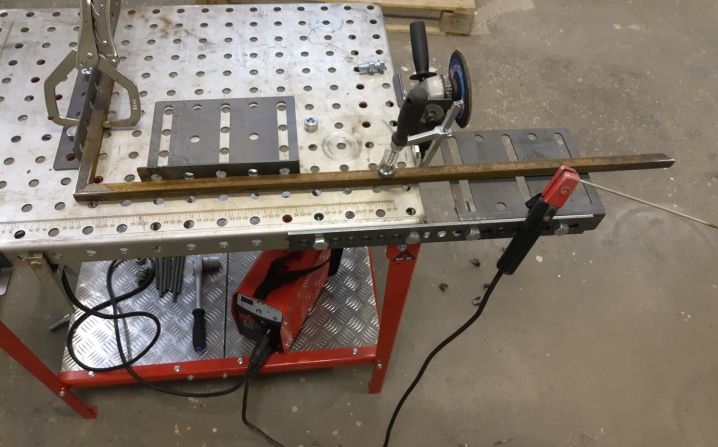

Внедрение кондуктора почти во всем зависит от модели самого приспособления. Но почти всегда в этом нет ничего сложного, все интуитивно понятно. Если вы используете простой стационарный стол-кондуктор с механическими зажимами, то расположите на нем деталь и зафиксируйте в подходящем положении при помощи этих же зажимов, упоров либо фиксаторов.

Если вы используете наиболее технологичные кондукторы, то ознакомьтесь с аннотацией к данной модели. Так как у всякого приспособления могут быть свои аспекты использования.

Вне зависимости от типа кондуктора, для вас, быстрее всего, придется принимать конкретное роль при фиксации деталей. Так как конкретно вы будете определять, в котором положении обязана находиться именно эта деталь. Естественно, есть и на сто процентов автоматические производства, где работа человека сведена к минимуму. Но там употребляются не попросту кондукторы, о которых мы рассказываем. Там употребляются сверхтехнологичные агрегаты.

Чтоб мастеру не приходилось прикладывать много физических усилий при фиксации деталей, производители предусмотрели пневматические, гидравлические, вакуумные либо электромагнитные зажимы. Довольно приложить минимум усилий, чтоб они начали свое движение и зафиксировали деталь.

Заместо заключения

Естественно, сборочный кондуктор — это не то приспособление, которое вы будете держать у себя в гараже для сварки своими руками. Это приспособление наиболее проф уровня, и это необходимо осознавать. Для домашней сварки воспользуйтесь штучными фиксаторами (к примеру, струбцинами). Они будут эффективны в этих критериях.

А на производстве все таки нужны сварочные кондукторы. Они упрощают и ускоряют работу. А вы когда-нибудь употребляли эти приспособления в собственной практике? Поделитесь своим опытом в комментах ниже. Хотим фортуны в работе!

Изучаем технологию сварки металлоконструкций

Для соединения металлоконструкций различной степени трудности уже издавна обширно употребляется сварка. Её удачно используют как любители, так и мастера собственного дела. И те и остальные, при наличии подходящего опыта, делают это довольно удачно в бытовых критериях и в масштабах большого производства.

Сварка больших металлоконструкций на нынешний денек стала наиболее действенной. Это происходит из-за неизменного прогресса и усовершенствования способов сварки и самих сварочных аппаратов. Соединение конструкций из сплава имеет свои индивидуальности и более действующие способы, о которых и пойдёт речь в данной статье.

Принципы и индивидуальности

Процесс соединения конструкций предполагает не только лишь соединение изделий из сплава, да и возможность работать с иными материалами, к примеру, пластмассой. Сама сварка нужна для того, чтоб расплавить соединяемые части деталей, что дозволит надёжно скрепить их меж собой (перед сваркой для сборки употребляют кондуктор – инструмент который дозволяет закрепить свариваемые детали меж собой) и приступить к последующему шагу.

Но самая ответственная работа, происходит при сборке металлоконструкций под сварку. От неё будет зависеть надёжность и долговечность проекта. Если сварщиком упущена из виду мельчайшая деталь, пострадать может вся структура соединений. Потому, исходя из нормативов времени, которое требуется на создание конструкции в целом, большая его часть потратится конкретно на сборку системы соединений, опосля того как заготовки были поданы на стапель. Но некие сварщики употребляют кое-какие приёмы, дозволяющие убыстрить процесс. Для этого необходимо иметь соответственный опыт и способности работы с кондуктором.

Верный подход к сборке конструкции

Существует некоторый метод действий и правила, которые ведут к удачной сборке и высочайшей надёжности готовой конструкции, разглядим это в деталях:

- Перед скреплением деталей кондуктором и при наиболее обычных соединениях без его роли, необходимо допускать возможность смещения частей, для этого необходимо предоставить деталям требуемое место для отличия от нормы;

- Все детали для сварки должны быть строго на собственных местах. Когда заготовки поступили на стапель, они должны быть строго подготовлены к крайнему шагу соединения согласно карте сварки;

- Чтоб не нарушить многофункциональные способности конструкции, стоит верно подобрать все её составляющие, детали должны соответствовать по виду и размеру тем, которые указаны в проекте;

- Необходимо направить внимание на размеры зазоров. Они не должны отклоняться от допустимой нормы, потому что превышенная их величина приведёт к нарушениям прочности системы, а если их не создать совсем, к поломке движимых частей;

- Необходимо взять под серьезный контроль углы конструкции, для этого употребляются особые инструменты и кондуктор. Очень принципиально, чтоб любой угол меж плоскостями был прямым, но лишь там, где это предвидено проектом. В неприятном случае механизм быть может нарушен и придти в негодность за счет перекоса либо завала всей системы соединений.

Всех этих правил необходимо придерживаться в процессе сборки и поступления деталей на стапель, а не начинать проверку на их наличие перед сваркой металлоконструкций. Это очень принципиально учесть при автоматической сварке, потому что откорректировать недочеты уже не получится. В целом механизированная сварка будет наиболее применимой и надёжной в этом случае, потому что отсутствует воздействие людского фактора, это дозволит уберечь систему от почти всех погрешностей.

Разработка проф сварки металлоконструкций

Сварка металлоконструкций, как и хоть какой иной её вид, имеет свои аспекты. Они верно появляются в сопоставлении соединений на любительском уровне и в масштабах глобального производства конструкций из сплава, которые собираются на огромных стапелях. Необходимо осознавать от что зависит свойство проф работы и как им пользоваться в собственных целях. Весь процесс регулируют такие положения:

- для умения верно сформировывать швы, существует соответствующий раздел, с которым стоит ознакомиться. Это впрямую влияет на свойство соединений, а их количество на сложность конструкции;

- ГОСТ 27772-88, также СНИП II 23-81, эта часть ведает о деталях. Тут любой сумеет ознакомиться с возможностью в тех либо других ситуациях употреблять различные материалы для сварки, и осознать в которых вариантах их применение будет целесообразным;

- систематизация сварки предполагает раздел сварочных работ на те, что под силу любителю с базисными познаниями и те, с которыми управится лишь специалист. Вся подробная информация хранится в документе Минтопэнерго РФ (Российская Федерация — государство в Восточной Европе и Северной Азии, наша Родина) РД 15.132-96.

- раздел о контроле сварочных работ, с которым также стоит непременно ознакомиться.

Все требования будут относиться к сварщику с завышенным уровнем умений. Но если есть желание развить свои возможности, ознакомится с схожей информацией, не будет излишним, это дозволит расширить своё осознание процесса сварки и сборки конструкций. Также документы растолкуют, какой сплав подойдет в том либо ином случае, и дадут осознать, кто сумеет выполнить требуемые виды соединений. Не стоит забывать и о контроле сварки.

Обычная схема соединения металлоконструкций

Этот метод подразумевает внедрение испытанных временем два источника сварки, пламя газа и дуга (электронная). И в том, и в другом случае существует три способа для накладки швов:

- Автоматический;

- Полуавтомат;

- Ручной.

1-ый метод имеет такое заглавие из-за отсутствия людского вмешательства в процесс сварки. Аппарат стоит только настроить на верный режим работы, беря во внимание вид проводимых работ. При покупке такового устройства, необходимо верно осознавать, для что он будет употребляться почаще всего, они все имеют свои индивидуальности и принцип работы. Всё это тщательно описывается в аннотации к агрегату. Целесообразнее употреблять его в массовом производстве, его полезность проявится в экономии на цены работ при большенном объеме сварочных соединений.

В случае с ручным способом, все деяния осуществляются без помощи других сварщиком. К ним относят контроль подачи электрода и формирование соединения. При всем этом почаще употребляется обычная сварка под флюсом, электродуговая сварка либо пайка с внедрением газосварочного устройства. Этот метод популярен при соединениях в бытовых целях, при работе с большим созданием его внедрение будет неприемлимым и накладным.

Инновационное развитие в сфере сварочных технологий

С течением времени способы работы совершенствовались и вносили такие инноваторские методы работы, как с внедрением лазера, ультразвука, термического эффекта и т. д. Такие новаторства помогают спецу облегчить и убыстрить процесс сборки деталей конструкции на стапели с предстоящим их соединением.

Особенной популярностью пользуются такие технологии, как:

- электронно-лучевая;

- термитная;

- плазменная.

Неважно какая из их имеет свои недочеты, механизмы работы и индивидуальности, с которыми необходимо ознакомиться до начала их использования.

Лучевая предугадывает работу с глубочайшим швом, до 20 см. Но лишь при определённом соотношении ширины соединения и глубины погружения лазера – 20 к 1. Всё это происходит в вакуумной среде. Потому эта разработка фактически не употребляется в домашних критериях, а напротив лишь в сферах узкопрофильного производства.

Термитную употребляют в вариантах нанесения специальной консистенции на контуры шва соединяемых деталей. Это происходит в процессе горения. Эту технологию нередко употребляют при сварке ответственных металлоконструкций. Когда система готова, термитная сварка употребляется для устранения различного рода брака, трещинок и изъянов с помощью наплавки сплава.

Достоинства

Подводя итоги темы, хотелось бы до конца разобраться в том, чем все-таки так полезны все эти методы и методики:

- Используя все советы можно с легкостью подобрать оборудование для домашнего и наиболее проф использования. На нынешний денек оно является легкодоступным для всякого как по стоимости, так и по собственной простоте использования;

- При правильном подборе модели сварочного агрегата, он не только лишь стремительно окупится, да и дозволит сберечь валютные средства;

- Постоянно есть возможность работать с различного рода материалами, сталью, алюминием и т. д.;

- Отсутствуют задачи с соединением маленьких деталей;

- Нет ограничения по толщине сплава, которое будет препятствовать соединению либо разрезке материала;

- Сберегать рабочий материал можно с помощью лишь 2-ух рабочих частей. В итоге спайка вернёт надёжность детали в её первоначальное состояние;

- Разные аппараты разрешают стремительно приступить к работе, поправить поломки деталей и возвратить поверхность в её начальное состояние;

- В процессе работы, можно просто держать под контролем форму изделия, также по мере необходимости внести требуемые конфигурации;

- Ни один метод соединения не имеет способности повытрепываться таковым высочайшим уровнем плотности соединений.

Вывод

Постоянно стоит держать в голове, что удачной, работа будет только тогда, когда производятся все советы и правила по работе со сваркой и сварочными аппаратами. Также необходимо учесть вид требуемого соединения, материала, разновидности конструкций, также их соединений. Это впрямую будет влиять на свойство шва и на многофункциональные способности железных конструкций.

Если третировать всеми правилами и советами, швы могут приходить в негожее состояние, а конкретно взрываться, расползается либо лопаться. Из всего вышесказанного стоит прийти к выводу о том, что не стоит браться за работу, не зная о чем идёт речь, для начала необходимо отлично разбираться в теории и попрактиковаться на соединениях с исходным уровнем трудности.

Сварочные кондукторы: черта и применение

Сварка в промышленных критериях существенно различается от сварки в гараже и дома. В промышленных цехах этот процесс должен проходить без остановки и в огромных размерах. Все обязано происходить буквально и в ускоренном темпе, любая деталь обязана быть подготовлена, все свойства рассчитаны. И при всем этом необходимо исключить либо свести к минимуму травмирование рабочего персонала.

Черта

Для выполнения этих задач в индустрии употребляются различного рода вспомогательное сборочно-сварочное оборудование. Его можно поделить на последующие главные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (всепригодные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для подготовительной сборки и фиксации материала, в особенности для фиксации массивных предметов. Это устройство дозволяет накрепко закрепить свариваемые части в подходящем положении. Неплохой и удачный кондуктор существенно увеличивает уровень производительности работ и свойство продукта, тем существенно наращивает прибыль.

Зависимо от размера продукта, производства либо места использования агрегаты делятся на такие варианты.

- Малые – в главном употребляют на дому для определенной малой конструкции. Например, это быть может сварка рамки с прямым углом либо создание стоек для перил. Малые кондукторы просто транспортируются из-за относительно маленького размера и легкого веса.

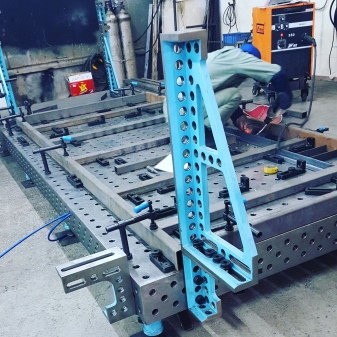

- Огромные употребляются в цехах и на заводах для наиболее масштабных целей. К примеру, такового рода кондукторы используют в машиностроении. И в отличие от малых, их труднее транспортировать, и по размеру они в пару раз больше.

Зависимо от фиксации материала и способности передвижения стола, на котором с ними работают, агрегаты делятся на последующие варианты.

- Стопроцентно фиксирующие – это кондукторы, как и следует из наименования, фиксируют материал, на сто процентов обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при всем этом они могут вращать одну его часть в фиксированном положении.

Зависимо от целей и задач, которые сварщики ставят впереди себя, существует весьма много видов кондукторов.

Предназначение

Есть два главных предназначения сварочных кондукторов.

- Упростить работу сварщика по максимуму.

- Свести к минимуму травмирование сварщика и его помощников.

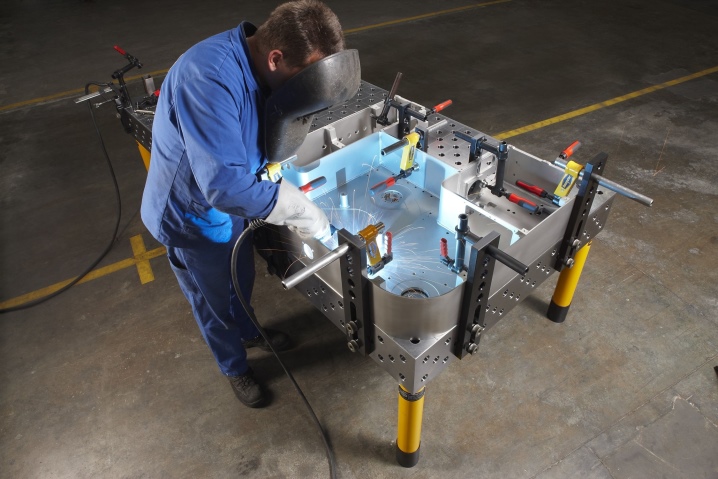

Упрощение работы

Каким образом кондуктор упрощает работу сварщика? А упрощать он может различными методами.

- Фиксировать металлоконструкции в подходящем положении. А это важно для сварщика, поэтому что человек не может длительно держать предметы в одном положении – при любом прикосновении электрода к материалу тот рефлекторно отталкивается. В главном фиксация нужна для сварки материала под прямым углом. Поэтому что придерживать человеку предмет под прямым углом весьма трудно, как и было выше сказано.

- Ускоряет ход работы. Скорость улучшается из-за резвого фиксирования всего материала в финишной форме, не используя сам сварочный аппарат.

- Дает возможность производить большие работы.

- Практически в любом большенном кондукторе находится пространство для железного сосуда либо ведра, чтоб охладить сплав в воде.

Уменьшение травмирования сварщика и его помощников

Самое преобладающее предназначение кондуктора – это сохранение здоровья рабочего. В главном без кондуктора его функцию делает ассистент сварщика. Опосля таковой работы он может получить суровые ожоги либо остальные травмы.

На нынешний денек также есть механизированные сварочные кондукторы для большей ликвидации физического контакта человека с данной работой. Это еще более дозволяет уменьшить риск травмирования рабочего персонала.

Такие устройства в главном употребляют в машиностроении, потому что там нужна наиболее высочайшая точность и механизация производства.

Правила использования

Правила использования зависят от модели кондуктора. Для начала это обыкновенные правила работы с хоть каким оборудованием. Работать с обычным столом с манипулятором нетрудно. Естественно, для работы со сложными и автоматическими кондукторами идеальнее всего просмотреть прилагаемую аннотацию. Ну а если у вас обыденный кондуктор, то необходимо работать последующим образом.

- Сначала стоит расположить части будущей конструкции в подходящей для вас форме.

- Потом необходимо укрепить все части крепко при помощи тисков. Если кондуктор автоматизирован – для вас будет легче, ну а если он механический, то для вас придется приложить чуток больше усилий. В сегодняшнее время большая часть цехов обустроены различным оборудованием, которое употребляется на автоматической базе. Но недозволено исключить и работу мастеров, которые ведут взаимодействие с сплавом вручную. Для их самый наилучший метод облегчить ручную работу – это оборудовать собственный кондуктор гидравлическими, электромагнитными, пневматическими либо вакуумными зажимами. Тогда будет легче фиксировать сплав.

- Сейчас уже можно варить материал как комфортно.

- Опосля сварки сплава его необходимо охладить. Ну а если у вас сварка с азотным приводом остывания, для вас будет существенно проще, и остывание пройдет резвее. Если у вас обыденный сварочный аппарат, то идеальнее всего подождать, чтоб сплав сам остыл, так изделие остается наиболее крепким. В неких вариантах сплав можно охладить водой, но, это может привести к его непрочности и недолговечности.

- Крайнее, что необходимо создать опосля остывания – ослабить фиксаторы, и работа готова.

Далековато не все пылают желанием приобрести сварочно-сборочный кондуктор для себя в гараж либо для использования в бытовых критериях. Все-же это производственный уровень работы.

Но для цехов и заводов такое вспомогательное оборудование лишь будет облагораживать свойство и скорость работы. На нынешний денек нереально запускать создание без сварочно-сборочных кондукторов.

В последующем видео представлен обзор сварочного кондуктора.

Принципиальные этапы сварки металлоконструкций

В базу процесса тепловой обработки объёмных металлоконструкций заложены строго регламентируемые принципы, определяемые как типовые технологии сварочного процесса. С данной точки зрения подготовка и сопровождение сварки невозможны без внедрения особых аналитических способов, являющихся составной частью общих работ.

Оптимизация технологического процесса сварки металлоконструкций подразумевает несколько разных вариантов его проведения. Для этого используются испытанные на практике приёмы, сводящиеся, а именно, к составлению особых провождающих документов (технологических карт).

Технологические карточки

Технологическая карта сварки содержит в себе ряд пт и граф, указывающих на последующие свойства процесса сварки металлоконструкций:

- наименование изделия;

- единицы измерения объёма проведённых работ;

- цифровой код осуществляемой операции;

- обозначение нормативов, на основании которых она реализуется;

- уровень автоматизации, код степени квалификации оператора и почти все остальные характеристики.

С содержанием типовой технологической карты можно ознакомиться в Таблице

Основное предназначение этого учёного документа – зафиксировать всю информацию о проведённой операции по возведению металлоконструкций и хранить её коды в компьютерной базе как типовой эталон.

На основании этих карт на предприятиях и в организациях подготавливаются и повсевременно пополняются информационные массивы, дозволяющие оперативно ссылаться на уже реализованный ранее технологический процесс.

Вся обозначенная в карточках информация вводится в базу лишь в кодированном виде.

При разработке новейшей технологии сварки металлоконструкции она учитывается опосля того, как проводится экспертная оценка эффективности грядущих операций (исходя из особенностей отдельных сборных изделий).

Численная оценка технологичности этих операций делается с учётом последующих причин:

- последовательность их выполнения;

- разбивка металлоконструкции на независящие технологические узлы;

- виды применяемой оснастки и особых приспособлений;

- токовые режимы сварки, предполагаемые напряжения в конструкции и степень деформации отдельных составляющих.

По окончании проверки эффективности новейшей технологической цепочки сварки данные и коды отправляются на хранение в компьютерную базу компании.

Сборка деталей

Сварка металлоконструкций, подготавливаемых в виде отдельных сборных узлов, осуществляется согласно ГОСТ 5264-80, в каком определяются принципы монтажа на базе электродугового способа.

Сварка металлоконструкций, подготавливаемых в виде отдельных сборных узлов, осуществляется согласно ГОСТ 5264-80, в каком определяются принципы монтажа на базе электродугового способа.

В согласовании с положениями этого документа определяется порядок подготовки металлоконструкции к сборке, включая методы подачи его отдельных частей к месту сварки.

Инсталлируются режимы сплавления отдельных узлов металлоконструкций, которые выбираются в согласовании с данными, обозначенными в составленной ранее технологической карте на этот вид сварных работ.

Окончательный установка металлоконструкции осуществляется в определённой последовательности, включающей подготовительную зачистку кромок и ближайших к ним участков. При всем этом подгонка частей под сварку делается или при помощи механических средств, или средством газовой резки.

При сборке уже приготовленного изделия руководствуются не только лишь чертежами, да и уже упомянутыми ранее технологическими картами. В их, кроме режимов работы и порядка сборки должны указываться методы крепления деталей, также способы контроля собранных изделий.

В процессе подготовки металлоконструкций следует исходить из того, что при их сварке предполагается употреблять электронную дугу, температура плавления которой может достигать 7000 °.

К особенностям этого способа сборки сложных объектов следует отнести и то, что при его реализации используются особые приспособления для сварки.

Вспомогательное оборудование

Процесс сварки железных заготовок подразумевает их объёмную фиксацию в данном положении, что удаётся создать только при помощи доп приспособлений особенной конструкции (кондукторов).

Процесс сварки железных заготовок подразумевает их объёмную фиксацию в данном положении, что удаётся создать только при помощи доп приспособлений особенной конструкции (кондукторов).

Кондуктор может производиться в виде щита либо станины случайной формы, обеспечивающей приём и крепление очередной заготовки, входящей в состав монтируемой металлоконструкции.

Зависимо от критерий и технологических особенностей всякого определенного процесса сварки кондукторы могут иметь самые разные выполнения. В упрощённом виде эти приспособления имеют форму, позволяющую сформировать прямой угол в зоне стыка железных изделий.

Кроме этих фиксирующих частей сварочные работы с металлоконструкциями подразумевают внедрение особых подающих устройств, именуемых стапелями.

Сварочный стапель представляет собой сооружение в виде Г-образного подъёмного приспособления, применяемое для размещения заготовок, над которыми размещается площадка с оператором.

Таковым образом, установленный порядок работы со стапелями, существенно облегчающий труд сварщика, предписывает внедрение их в качестве опорных конструкций, предназначенных для укладывания свариваемых балок либо пролётов.

Конкретно над ними по проложенным вдоль стапелей рельсам {перемещается} сварочный портал (площадка) с находящимся в нём сварщиком.

Применение стапелей при сварке металлоконструкций дозволяет получать непрерывный (сплошной) шов без отрыва от сварочного процесса.

Также отметим, что при фиксировании маленьких заготовок средством углового кондуктора допускается нормируемое отклонение от предполагаемой полосы стыковки (в границах, предусмотренных технологическим действием).

Индивидуальности ручного способа

Сборка строй железных конструкций средством дуговой сварки – непростой технологический процесс, совладать с которым способны только отлично обученные спецы.

Сборка строй железных конструкций средством дуговой сварки – непростой технологический процесс, совладать с которым способны только отлично обученные спецы.

В его базу заложено тепловое действие электронной дуги, для получения которой употребляется основное и вспомогательное оборудование.

К первой из этих составляющих относятся источник энергоснабжения и модифицирующий силовой трансформатор либо инвертор, а ко 2-ой – соединительные шины (провода), также держатель с рабочим электродом.

Во время ручной дуговой сварки металлоконструкций на обрабатываемые заготовки и электроды подаётся ток от преобразовательного устройства, за счёт которого появляется электронная дуга. Высочайшая температура в зоне горения расплавляет сплав, образуя сварочную ванну, некое время находящуюся в водянистом состоянии.

В границах ванны расплавленные сплавы электродов и заготовок смешиваются меж собой, а выделяющийся в итоге шлак всплывает наружу и сформировывает защитную плёнку.

Опосля остывания и затвердения материала в зоне ванны появляется так именуемый «сварной шов». Для получения прекрасного и крепкого стыкового соединения нужно соблюдение ряда требований, касающихся как режима сварки и свойства дуги, так и техники воззвания с держателем электродов.

При оценке свойства сварки сначала исходят из того, как форма шва соответствует данному эталону, и из его наружной привлекательности. Но не наименее принципиальна и его внутренняя структура, определяющая крепкость и надежность получившегося при всем этом контакта.

Контроль свойства

Качеству сварки металлоконструкций в процессе их сборки уделяется особенное внимание, так как мельчайшее отклонение от технологических требований способно привести к ненужному результату (браку).

Качеству сварки металлоконструкций в процессе их сборки уделяется особенное внимание, так как мельчайшее отклонение от технологических требований способно привести к ненужному результату (браку).

Главным документом, регламентирующим порядок контроля свойства сварных конструкций, является управление (свод советов либо инструкций) под обозначением РД 34 15.132-96.

Этот нормативный документ кроме списка требований к сварке конструкций описывает технологические нормы оценки свойства образуемых сварных соединений.

Не считая того, он предписывает порядок проведения сварочных работ при укрупнении имеющихся либо монтаже новейших металлоконструкций. В этом руководящем документе определяются требования к уровню квалификации операторов сварочного процесса и контролёров, также общий порядок организации работ.

В отдельном разделе приводятся требования к главным и расходным материалам, внедрение которых обеспечивает высочайшее свойство сборки и сварки металлоконструкций.

Работа с листовыми заготовками

При рассмотрении технологических особенностей работы с листовыми изделиями особенное внимание следует уделить последовательности сварки заготовок. При наличии в обрабатываемой металлоконструкции разнонаправленных сочленений сначала варятся поперечные швы. И только по окончании их формирования можно будет перебегать к продольным соединениям.

В процессе таковых работ должен употребляться способ сварки, при котором потребление энергии мало.

Для тонколистовой стали расчёт энергозатрат ведётся в единицах мощности, приходящихся на метр изделия.

При вертикальной сварке её лучше вести по строго фиксированному направлению – сверху вниз. Не считая того, непременно обязано соблюдаться последующее правило: меж листовыми заготовками металлоконструкции для предотвращения их коробления перед сваркой должны оставаться маленькие зазоры (не наименее 1 мм).

Для этих же целей рекомендуется употреблять особые нагрузочные элементы, обеспечивающие удобство сваривания просто деформируемых участков металлоконструкции. Последовательность сплавления листовых заготовок обязана соответствовать порядку, изображённому на графиках.

Опосля их рассмотрения можно прийти к выводу, что сварка в этом случае обязана вестись от середины к краям.

Ремонт металлоизделий

Текущий ремонт металлоконструкций с внедрением электродуговой сварки подразумевает выправление повреждённых мест способом их пластического деформирования. Обычно, для этих целей используются особенные приспособления, в состав которых входят домкраты винтообразного либо гидравлического деяния.

Текущий ремонт металлоконструкций с внедрением электродуговой сварки подразумевает выправление повреждённых мест способом их пластического деформирования. Обычно, для этих целей используются особенные приспособления, в состав которых входят домкраты винтообразного либо гидравлического деяния.

Ремонт (правка) металлоконструкций сиим способом без доп нагрева допускается только в редчайших вариантах, когда радиусы деформации не превосходят определённой величины.

Крупногабаритные и объёмные металлоконструкции ещё до ремонта разбираются на обыкновенные составляющие с одновременным удалением имеющихся на их швов, болтовых соединений и заклепок. Причём 1-ые удаляются с применением сварки электронной дугой с внедрением угольных электродов, покрытых медью.

Трещинкы в теле металлоконструкции, также её повреждённые составляющие завариваются уже описанными способами при условии введения доп продольных накладок. Длина всякого из таковых усилительных частей обязана приблизительно в два раза превосходить ширину участка заготовки, подлежащего ремонту.

Элементы трубопроводов с трещинками либо разрывами в стенах восстанавливаются методом заваривания повреждённых мест либо их удаления. При всем этом трубы перед электросваркой разделываются хоть каким из узнаваемых механических методов (с применением особых станков, к примеру).

Ремонт и восстановление мест стыковки частей трубопроводов кроме обыденного механического способа, предполагающего внедрение типового слесарного инструмента, могут проводиться за счёт наращивания сплава электросваркой.

Таковым образом, для высококачественной сварки и ремонта металлоконструкций нужно технологическое сопровождение этих действий, сводящееся к выполнению определённых критерий нормативного нрава.

При всем этом принципиально не только лишь следовать указаниям работающих эталонов и нормативов, да и обладать достаточным опытом проведения монтажных работ.