Как паять железные детали

Часто возникает надобность скрепить железные детали без сверлений, и без сварки. Выручит пайка стали. Но как это создать правильно, ведь тут имеются особые аспекты. Несколько советов от профессионалов.

Какая сталь паяется отлично

Отдельные марки стали отлично поддаются пайке, остальные паяются с огромным трудом, ни с каким припоем соединяться не хотят, ни под каким флюсом. Как правило, мягенькие стали «для гвоздиков» просто паяются. На бытовом уровне это можно разъяснить и тем, что материал усеян микроскопичными кратерами и неровностями. Но также имеются электротехнические марки, особо твердые и упругие, и используемые для валов, четкой механики. Тут уже как повезет…

Вопросец в том, что найти марку приблизительно домашнему мастеру нереально. Выяснить как отлично паяется данная деталь из стали, либо близкого к ней сплава, можно лишь экспериментальным методом.

Как производится соединение оловом – порядок действий

Все зависит от того, как успешно можно залудить данную деталь, как крепким окажется контакт оловянного припоя со сталью. Чтоб контакт оказался удовлетворительными, если это может быть совершенно, необходимо выполнить последующее:

-

зачистку стали, хим зачистка под припоем;

Зачистка стали производится сначала механически, — наждачкой, убираются слои ржавчины и загрязнений. Потом в качестве флюса применяется состав, который отлично реагирует с окислами железа.

Более безопасной в применении, но действенной в этом случае, оказывается ортофосфорная кислота, которую просто приобрести в автомагазине, как «чистку ржавчины».

Требуемая мощность разогревающих устройств на сто процентов зависит от массы деталей.

Процесс пайки 2-ух железных деталей

Если необходимо спаять два огромных гвоздя, то мощности 1-го паяльничка 100 Вт будет мало. Для разогрева зажатого в тисках огромного гвоздя, либо схожей по массе детали из стали, необходимо пользоваться строительным феном. Либо газовой горелкой.

Также пригодится вата на палочке, для подачи флюса в зону разогрева, и паяльничек от 50 Вт.

-

Зачищенная наждачной бумагой сталь разогревается горелкой.

Как правило, у железных деталей, которые поддаются пайке, возникает очень крепкая связь с оловом, т.е. происходи покрытие сплава, — залуживание.

Это повторяется с иной деталью. Потом разогреваются две детали, находящиеся совместно, и в зону контакта подается доп припой паяльничком.

Как высокопрочна пайка стали, можно ли создать прочнее

Крепкость такового соединение будет обуславливаться почти всеми факторами:

-

прочностью связи припоя с сплавом,

Но в любом случае крепкость пайки оловом не идет ни в какое сопоставление с тем, что привыкли осознавать под прочностью соответствующей для стали либо «сварка сплава».

Упрочить можно применив иной припой, — особые крепкие составы и наиболее тугоплавкие с включением серебра, цинка, меди и др.

Другое направление роста прочности – покрытие припоем не только лишь плоскости, да и боковин детали, — охват детали припоем. Тогда сопротивление на отрыв при разнонаправленных отягощениях будет больше.

Особопрочная пайка, особенные припои

Чтоб применить составы дающие крепкое соединение со сталью, с своей температурой плавления порядка 800 — 900 град, необходимо применять графитовый тигель.

Работу должны вести лишь спецы по плавке металлов. Нужно знать базы плавления металлов, порядок воззвание с расплавами и технику сохранности. В общем, пайка стали сверхпрочными припоями производится на специализированных предприятиях.

Вероятный состав припоя:

- 55% цинка, 45% меди, мало кремния для роста текучести.

Состав расплавляется под слоем угля в графитовом тигеле.

Железные детали, подлежащие пайке, разогреваются газовой горелкой.

В качестве флюса употребляется ортофосфорная кислота.

Расплав подается на детали. Как правило, залуживание и пайка выполняются за один разогрев и деталей и припоя.

Но схожая пайка стали по трудности превосходит ординарную сварку….

Но в быту, где необходимо «залатать», «прикрепить», «состыковать» две железные детали, необходимо воспользоваться припоями с низкой температурой плавления, типа свинцово-оловянных.

Для чего же и как лудят сплав

Лужение – это нанесение тонного слоя олова либо его сплава на поверхность железного изделия. Спецы этот слой именуют полудой. Лужение сплава употребляется сейчас в почти всех отраслях индустрии: в радиотехнике, электротехнике, машиностроении и авиационной индустрии.

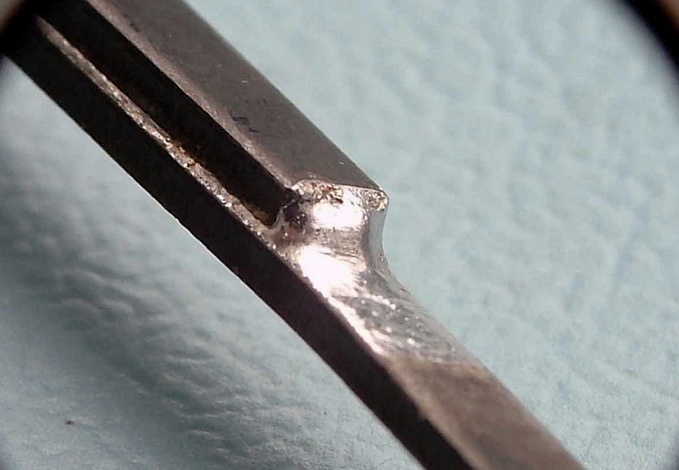

Нажимало паяльничка лудят, чтоб он отлично задерживал припой и не окислялся. Основное требование к процессу – это плотное и тонкое покрытие оловом, которое является защитным слоем для сплава в борьбе с коррозией. Есть две технологии лужения металлов: горячее и гальваническое.

Жаркие технологии

Горячее лужение проводится 2-мя способами: погружением и растиранием. В первом случае изделие из сплава погружают в ванну с расплавленным оловом. Во 2-м сплав наносится на плоскость изделия и паклей растирается по ней узким слоем.

Горячее лужение проводится 2-мя способами: погружением и растиранием. В первом случае изделие из сплава погружают в ванну с расплавленным оловом. Во 2-м сплав наносится на плоскость изделия и паклей растирается по ней узким слоем.

Эти методы известны издавна, технологии отработаны до мелочей. Они ординарны и не требуют наличия сложного оборудования, приспособлений и инструментов.

Когда молвят о лужении и пайке, то часто имеют в виду конкретно жаркий способ. Но есть у данной технологии и свои минусы. Во-1-х, это неравномерно распределяемое олово по поверхности изделий из сплава.

В особенности это касается метода погружения. Перепады одной плоскости могут оказаться значительными, в особенности, если изделие имеет сложную систему. Потому их приходится дорабатывать.

Если делается лужение сплава с отверстиями маленького поперечника либо с маленькой вырезкой, то жаркий вариант тут не подойдет.

Если делается лужение сплава с отверстиями маленького поперечника либо с маленькой вырезкой, то жаркий вариант тут не подойдет.

И 3-ий недочет жаркого лужения – это сложность удаления загрязнений, которые образуются снутри сплава и остаются снутри полуды. Эти примеси приходят с припоем, потому весьма принципиально применять оловянный сплав высочайшей чистоты.

Гальваническая разработка

Гальванический вариант облуживания делится также на два метода: в щелочных и кислых электролитах. Заглавие гласит о том, что процесс нанесения олова основан на использовании электронного тока.

Отсюда и затратность процесса. Но конкретно эта разработка гарантирует крепкое сцепление наносимого сплава с железной поверхностью. Есть и остальные положительные стороны:

- оловянный слой выходит ровненьким и равномерным;

- можно задавать нужную толщину покрытия, даже на самых сложных системах из сплава;

- низкая пористость покрываемого слоя;

- экономия оловянного припоя.

Обычно изделия со сложными формами облуживают при помощи щелочных электролитов, поэтому что этот вариант лужения владеет большенный кроющей и рассеивающей способностью.

К недочетам гальванической технологии лужения относится то, что этот метод непростой. Проводить его могут работники с высочайшей квалификацией, а это издержки по заработной плате. Другими словами, залудить сплав сиим методом в домашних критериях недозволено. К тому же для проведения процесса нужны особые ванны.

Если гласить о технологии лужения со щелочными электролитами, то сам раствор является нестабильным, его трудно готовить, и придется всегда надзирать концентрацию щелочи и высококачественное состояние анодов.

Подготовка изделий

Чем чище будет поверхность сплава, тем прочнее к ней прикрепится припой. Потому зависимо от требований к самой заготовке употребляются различные методы подготовки к лужению сплава.

1-ый метод – это чистка поверхности сплава щетками. Обычно таковым инвентарем снимается окалина и ржавчина. Поначалу изделие промывается водой, а потом щеткой вычищается. Часто на данной стадии используют известь, песок, пемзу.

1-ый метод – это чистка поверхности сплава щетками. Обычно таковым инвентарем снимается окалина и ржавчина. Поначалу изделие промывается водой, а потом щеткой вычищается. Часто на данной стадии используют известь, песок, пемзу.

Последующий метод подготовки к лужению заключается в шлифовании сплава шкурками и дисками. Этот шаг является доработкой изделия, другими словами, доведение его поверхности до наибольшей ровности.

Используют обезжиривание при помощи натриевых составов: едкий натр – 10-15%, фосфорнокислый натрий – 10-15%, углекислый натрий – 10-15%-ный раствор. Добавим, что хим смеси перед внедрением нужно подогреть до 50-80С.

Используют также травление. Для этого употребляют серную кислоту.

Индивидуальности растирания и погружения

Разработка лужения растиранием в собственной базе содержит таковой процесс, когда припой наносится на железное изделие и растирается паклей. При всем этом употребляется флюс в виде нашатыря и хлористого цинка. Вот последовательность операций:

- хлористый цинк наносится на сплав и греется паяльной лампой;

- когда он закипит, в него вносится припой, который расплавляется;

- сверху посыпается нашатырь в виде порошка;

- потом паклей жидкое олово растирается по поверхности железного изделия.

Для метода погружения употребляют лудильные ванны, в каких олово греется до +300 ℃. В расплавленный сплав опускается изделие из сплава, которое покрывается слоем припоя.

При всем этом, чем подольше оно лежит в ванне, тем толще слой олова на нем осядет. Когда проводят лужение паяльничка, то сначала нагревают его, потом погружают в канифоль, и лишь позже расплавляют им небольшой кусок олова, тем обеспечивая покрытие.

Раствор при гальванической обработке

В принципе, обе технологии лужения (со щелочными и с кислыми электролитами) различаются друг от друга присутствием в электролитной ванне щелочного либо кислотного раствора. Сам же процесс налипания олова у их однообразный, и происходит он с помощью электронного тока.

В состав кислотных смесей заходит сернокислое олово, серная кислота, вещества кипиллярно-активного типа (это фенол либо крезол), коллоидные вещества (клей, никотин, желатин либо идентичные с ними вещества).

Весьма принципиально буквально соблюсти пропорции главных компонент: сернокислое олово – 65 г/л, серная кислота – 100 г/л.

Что касается щелочных смесей для лужения металлов, то их обилие не определяется одной рецептурой. Потому состав смесей различный. В одних употребляется хлористое олово, в остальных оловянно-кислый натрий, в третьих двухлористое олово.

То же самое касается и растворителей. Тут и едкий нарт, и уксуснокислый натрий, и едкое кали. Можно из расчета наличия тех либо других компонент подобрать свою рецептуру раствора.

При всем этом в каждой непременно будут свои концентрации веществ. Естественно, под каждую рецептуру подбирается плотность тока и температура нагрева раствора в ванне.

Лужение, как защитный процесс металлов от коррозии, один из самых нужных. Он не весьма дешевенький, но действенный по сопоставлению со почти всеми технологиями. Потому его нередко используют в различных производствах.

О технологии лужения при проведении пайки кузовных деталей

При кузовном ремонте одним из методов соединения деталей (железных, металлизированных) является пайка. Этот технологический процесс осуществляется благодаря расплавленному припою. При затвердевании его, вследствие диффузии в главный сплав, происходит надежное соединение скрепляемых деталей кара. Во время выполнения таковых работ температура плавления припоя намного ниже, чем у основного сплава, который не расплавляется. О процессе работы и лужении кузова кара при ее проведении поведано дальше.

Общие сведения о технологии

Последовательность процесса смотрится последующим образом:

- подготовка деталей;

- покрытие поверхностей, созданных для спайки, флюсом;

- лужение кузова;

- пайка .

Соединение железных и металлизированных частей при пайке оловом осуществляется благодаря осаждению легкоплавкого сплава. При всем этом методе необходимо применять лишь припой, содержащий кроме основного сплава к тому же свинец. Применение незапятнанного олова нереально, потому что оно недостаточно жидкотекучее, а означает плохо просачивается меж опорными поверхностями спаиваемых деталей кузова. Не считая того, при охлаждении сплав без примеси становится хрупким, потому зависимо от вида выполняемых работ к нему нужно добавлять определенный процент свинца. Почаще всего в процентном соотношении это выгляди так: олово 33% и свинец 67%.

Необходимо отметить, что оловянным припоем не паяют алюминий и его сплавы, для их есть особые составы.

Для иных металлов употребляются свинцово-оловянные стержни (их толщина может различаться), лудильный порошок, проволока, навитая на катушку, поперечником до 3 мм. Градус плавления припоя обычно составляет 230-250.

Полезные советы

Паяльничек не стоит раскалять докрасна, так как это приведет к испарению части оловянного припоя и медь окислится, а условия пайки ухудшатся. Для нагрева инструмента используйте пламя воздушно-газовой либо кислородно-ацетиленовой сварочной горелки. Нажимало паяльничка необходимо перед началом работ залудить в припое.

Перед пайкой, выполняемой своими руками, непременно проведите лужение, независимо от того какие предстоят работы: нанесение припоя на листовые детали либо соединение 2-ух частей.

Постоянно располагайте все нужное под рукою, а именно припой, в особенности когда идет речь о лужении паяльничком.

Подготовка железных деталей

1-ый шаг работ в пайке деталей – их подготовка. Железная поверхность обязана быть кропотливо очищена от остатков соединений и совершенно всего постороннего. Для удаления с кузова краски либо ее остатков необходимо обработать поверхность деталей кара швабером, за ранее своими руками зачистив сплав ратфилем. Такие работы часто проводят стеклянной шкуркой и поэтому следует соблюдать осторожность, а если она новенькая, учесть, что из-за этого может не на сто процентов осадиться порошок. Чтоб удалить остатки жирных составов, детали нужно помыть трихлорэтиленом либо бензином.

Покрытие флюсом поверхностей, созданных для спайки

Покрытие флюсом частей кузова нужно для того, чтоб предупредить окисление перед нагревом и в процессе пайки при помощи припоя из олова. Чтоб правильно выполнить работы на данном шаге, стоит за ранее просмотреть видео советы в сети Веб. Флюсом может служить хлористый цинк, вещества на его базе, канифоль, стеарин.

Хлористый цинк получают методом растворения в соляной кислоте цинка. Для данной процедуры пригодной емкостью является свинцовая. В итоге происходящей в ней реакции выделяется водород, хлористый цинк остается по окончании ее. Опосля использования крайнего в качестве флюса, детали кузова необходимо сходу же помыть, чтоб предупредить действие на их кислоты. В работе употребляются также нейтральные вещества на базе хлористого цинка. Почаще всего ими обрабатывают места, которые подлежат пайке.

Для работ с медными электропроводами в качестве флюса употребляют канифоль. Для выполнения других видов работ, а именно водопроводных, употребляют густую смазку-флюс либо стеарин.

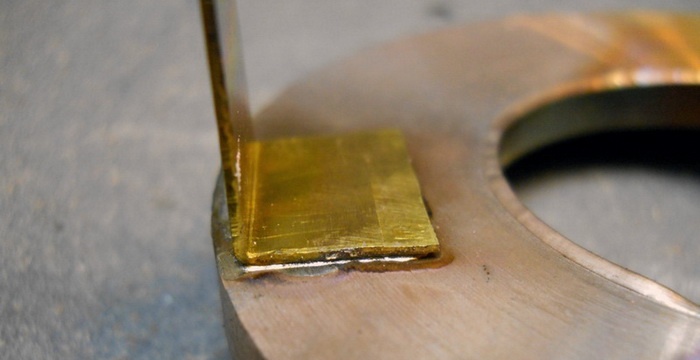

Лужение кузова

Конкретно перед пайкой проводят лужение кузова. Этот шаг нетрудно производится своими руками даже мастером-любителем. В данных работах употребляется паяльный инструмент, открытый огнь, припой.

Когда лужение производится паяльничком, к его жалу подносят припой и ждут, когда он начнет стекать на деталь. Это так называемое смачивание, опосля которого идет постепенное перемещение паяльничка и нанесение узкого слоя свинцово-оловянного состава на поверхность детали кара. Конец припоя в данном варианте работ необходимо временами покрывать флюсом.

С открытым огнем употребляют бруски либо лудильный порошок. Когда используют крайний, деталь нагревают, протирают ветошью с нанесенным на нее пылеобразным составом. Соприкасаясь с поверхностью, припой в виде порошка из олова плавится, накрепко сцепляясь с сплавом. Когда производят лужение наклонно либо вертикально расположенных деталей, их протирают ветошью снизу ввысь.

Проведение пайки

Опосля лужения проводят пайку деталей кара (лучше за ранее просмотреть видео с советами как создать ее правильно). Перед началом данного шага работ элементы кузова покрываются флюсом, их совсем располагают так, как это нужно, но непременно с перекрытием. Устанавливать встык не нужно, потому что таковая пайка выходит ненадежной из-за низкой механической прочности припоя.

Детали соединяют зажимами либо иными приспособлениями, которые не нарушают их нагрев. Паяльничек поднимает температуру на поверхности, в итоге идет расплавление припоя (если есть потребность, можно добавить подходящий размер от общей пластинки).

На листовые детали припой наносят 2-мя методами: при помощи открытого пламени либо паяльничка.

Открытое пламя нагревает лист и при протирке рабочей плоскости кузова опосля бруска припоя остается слой пастообразной смеси. Потом протирают поверхность ветошью с флюсом, заглаживая прогретый состав.

Паяльничком кусочек проволоки либо бруска припоя расплавляют, потом придавливают к детали. Необходимо смотреть за тем, чтоб состав не перенагрелся и не потек вдоль наклонных частей.