Разработка гидроабразивной резки металла

Время от времени достигнуть нужного свойства среза нереально даже средством плазменной резки, в связи с чем применяется оборудование для резки средством гидроабразивной струи.

В первый раз гидроабразивная резка металла была применена американской авиастроительной компанией, которая потом представила данные о том, что таковая разработка является наилучшим вариантом для обработки стали и иных тугоплавких металлов.

С тех пор водно-абразивный способ не перестает воспользоваться спросом в различных производственных сферах. Сейчас станки, назначение которых — обработка стали, труб и пр. гидроабразивной струей, весьма популярны.

Достоинства способа резки металла гидроабразивной струей

Оборудование, применяемое для резки металла средством гидроабразива, неподменно в работе с толстостенными заготовками. Лишь эти станки способны обеспечить высочайшее свойство полосы реза стали во время прокладки труб.

Опосля протачивания рабочего участка 200-мм железного листа на поверхности полосы реза стали нет ни окалин, ни заусениц.

Безупречное свойство среза в сочетании со щадящим температурным режимом — это еще не все плюсы, которыми наделена водно-абразивная разработка.

Высочайшая стоимость установок возмещается экономией на крепежных элементах и узлах, которые не необходимы даже при работе с тонкостенными заготовками.

Отсутствие дымовой завесы и пыли, также остальных противных причин – очередное из почти всех плюсов гидроабразивной резки.

Кроме этого, нет надобности проводить подмену изношенного режущего инструмента и надзирать остроту резака, потому что, на самом деле, он отсутствует.

Заместо него функцию режущего инструмента делает струя воды в сочетании с абразивными компонентами.

Процесс исходной и финальной гидроабразивной обработки среза производится в один шаг.

При всем этом скорость рабочего процесса проходит без замедлений, показатель скорости резки не снижается, даже если приходится обрабатывать толстостенные элементы, как, к примеру, во время прокладки труб.

Всепригодные свойства станков для резки металла разрешают на одной установке проводить одновременную обработку различных материалов — это быть может пластик, стекло, резина либо мультислойное изделие.

Гидроабразивные установки для резки металла различаются сохранностью эксплуатации, потому могут эксплуатироваться на заводах с возможным риском взрывоопасности.

Принцип деяния и применение гидроабразивных станков

Станки для обработки металла гидроабразивом всепригодны в применении, ведь их способности не завершаются на раскрое металлопроката. Принцип деяния водно-абразивных установок можно поглядеть на видео.

Основывается разработка на специально разработанной системе подачи воды под высочайшим давлением на обрабатываемую поверхность.

Вспомогательным компонентом воды является абразив, который добавляется в воду. Обычно в качестве абразивной добавки употребляют наночастицы песка.

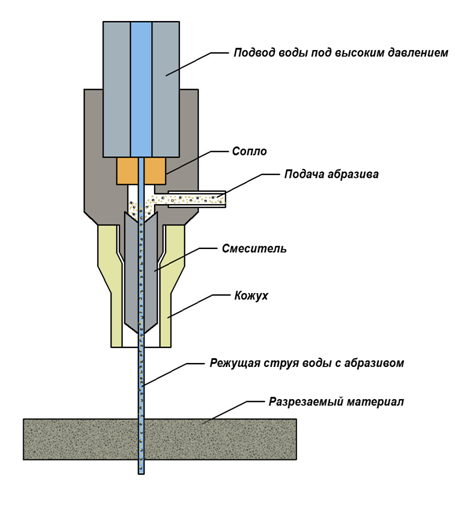

Вода и песчинки сразу подаются в смеситель из отдельных резервуаров, где кропотливо перемешиваются. В итоге приобретенная взвесь под давлением попадает в сопло установки.

Потом рабочий водно-абразивный инструмент, в виде интенсивной с определенными параметрами струи, направляется на заготовку и разрезает ее.

В этом случае скорость гидроабразивной резки можно сопоставить разве что со скоростью работы плазмореза, а вот свойство выполненного таковым способом среза может соответствовать лишь качеству разрезания лазером.

Быстрое развитие современных технологий позволило усовершенствовать станки методом расширения их эксплуатационных способностей. По этому их сфера использования возросла.

На нынешний денек водно-абразивное оборудование дает возможность:

- Проводить необычное разрезание хоть какого материала, при всем этом меняющийся наклон реза не сказывается негативно на качестве. Рабочий процесс, выполняемый под хоть каким углом наклона, дает возможность на выходе получить стопроцентно готовые заготовки и не подвергать их финальной обработке;

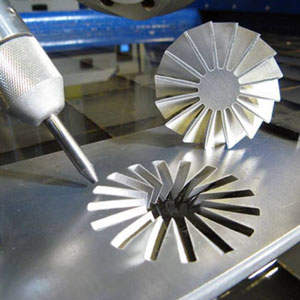

- Вырезать детали самых сложных геометрических форм при помощи числового программного обеспечения. В этом случае обработка проходит стопроцентно в автоматическом режиме и не просит людского роли. Оборудование управляется специально данной компьютерной программкой. Гидроабразивная резка (к примеру, обработка труб) дозволяет выполнить подходящую окружность без допустимых погрешностей;

- Станки для обработки металла (труб) гидроабразивом, применяемые в металлопрокате, дают возможность проводить разрезание наибольшей толщины различного металла, как показано в видео. Так, обработка заготовки из среднеуглеродистой стали может производиться с внедрением материала наибольшей толщины – 200 мм. Наибольшая толщина титанового материала может составлять 15-17 мм; прочные сплавы могут иметь толщину 12 мм. А вот толщина медной заготовки добивается только 5 мм;

- Гидроабразивная разработка отыскала свое применение также и в сфере искусства. Оборудование дозволяет создавать различные предметы дизайна и декорации, почаще всего обработка фигур происходит с применением ЧПУ.

Индивидуальности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из способностей расширить сферу использования станков, повысить эффективность работ и при всем этом прирастить производительность.

Больше подробностей можно почерпнуть из ниже предложенной инфы и видео сюжета.

Станки с ЧПУ используются для производства заготовок из стали, дюралевых, медных и остального типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, фактически не имеет отклонений от намеченных целей.

Гидроабразивные установки с программным управлением, дают последующие достоинства:

- Станки, оборудованные ЧПУ, работают в согласовании с данной программкой. При всем этом обработка каждой заготовки производится по персональному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и остальные характеристики;

- Если на станках без ЧПУ подбор режущей струи быть может избран некорректно, то в данной ситуации этот момент исключается. Оборудование без помощи других контролирует свойство среза, потом автоматом изменяет применяемый режим;

- Обработка металлов при помощи программного обеспечения также предугадывает возможность проделывания отверстий подходящего поперечника;

- Как можно судить по видео материалу, по окончанию гидроабразивного процесса из заготовки выходит стопроцентно готовая деталь, которую нет необходимости подвергать шлифовке либо доборной обработке, в местах среза.

Ручные станки для водно-абразивной резки металла

Определенная категория гидроабразивных станков находится под управления оператора, потому что не имеет ЧПУ. В этом случае угол наклона и остальные характеристики оператору приходится выставлять своими руками.

Потому что часть работы все таки приходится созодать своими руками, показатель удобства и удобства использования такового оборудования далек от эталона.

Но в этом есть и свои плюсы, заключающиеся в нескольких обычных факторах, которые в неком смысле могут стать решающими при выбирании оборудования:

- Оборудование без программного обеспечения в пару раз дешевле станков с ЧПУ;

- Обработка на ручной гидроабразивной установке доступна для человека без специального образования;

- Ручные установки различаются обычной управления и маленьким набором функций, с настройкой которых можно совладать своими руками;

- При всем этом оборудование обеспечено всеми необходимыми техническими качествами, которые разрешают получить заготовки с ординарными геометрическими формами;

- Ровненький высококачественный рез, возможность проводить срез под углом, раскрой материала и получение обычных фигур со серьезными геометрическими формами – все эти функции могут быть использованы на всех материалах, включая сталь, стекло и медь. В качестве примера можно провести работу для прокладки труб.

Разглядеть процесс опции своими руками ручного станка и его деяния можно в видео в разделе.

Тщательно о расходных материалах для гидроабразивных станков

Все, что требуется для восстановления настоящей работы гидроабразивных установок для резки металла — это часто проводить обновление расходных материалов и изношенных частей, ведь станки с течением времени выходят из строя.

Расход абразива, даже на станках с программным обеспечением, время от времени превосходит 300 г в 1 минутку, потому что при работе с материалом, имеющим наивысшую толщину, показатель увеличивается.

В качестве абразива используют наночастицы природного гранатового песка, который способен обеспечить резку тягучих и тугоплавких заготовок. Величина микропесчинки может составлять до 600 микрон.

Кроме абразива, гидроабразивная разработка не обходится без воды, которая за ранее подготавливается и проходит фильтры.

Если применять жидкость без специальной системы подготовки, то свойство среза существенно снизится.

Из деталей гидроабразивного оборудования почаще всего подлежат подмене: система подачи абразивной взвеси, сопло и направляющие трубки.

Также уплотнительные элементы насосной станции, без которых не будет подходящего давления в системе.

Дополнить вышеизложенную информацию дозволит направленное на определенную тематику видео в нашей статье.

В чем заключается принцип деяния и разработка резки металла водой?

Давайте разглядим технологию резки металла водой и принцип ее деяния. Во время разных работ (как в индустрии, так и в быту) нередко приходится разрезать железные конструкции. Для данной для нас цели применяется механическая, лазерная, кислородная, плазменная резки. Другими словами, для разрезания металлов употребляется в главном механическое действие либо высочайшая температура.

Любой из этих методов имеет свои достоинства и недочеты. К примеру, при механической резке происходит деформация металла, а при газокислородной либо плазменной – к его окислению.

Достоинства и недочеты гидроабразивной резки

В современной индустрии интенсивно употребляется новейший вид резки металла при помощи воды. Таковая резка именуется водно-абразивной либо гидроабразивной. В первый раз этот способ был применен в авиастроительной индустрии.

У данной технологии отсутствуют недочеты, которые присущи разрезанию металла механическим действием либо высочайшей температурой. В первый раз таковая разработка была использована в 70-х годах прошедшего века. В индустрии ее интенсивно стали применять в конце XX века.

Разрезание металла средством действия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не греется и не деформируется.

- Качественный рез, потому нет необходимости в следующей обработке изделия.

- Утраты металла – малы.

- Обрабатывать детали можно хоть какого размера и в любом режиме – ручном либо автоматическом (без роли человека).

Применяя водно-абразивную резку, можно получить детали различной формы – необходимо лишь задать определенные характеристики при помощи числового программного управления. Этот фактор дозволяет интенсивно использовать данный способ для получения разных предметов, созданных для декорации интерьера, спостроек и т. п.

Есть у водно-абразивной резки и недочеты. Во-1-х, для металлов, подверженных коррозии, могут быть нехорошие последствия. И, во-2-х, этот вид резки просит огромных денежных издержек. Весь механизм необходимо повсевременно осматривать. Оборудование нередко выходит из строя и требуют ремонта либо подмены.

Оборудование

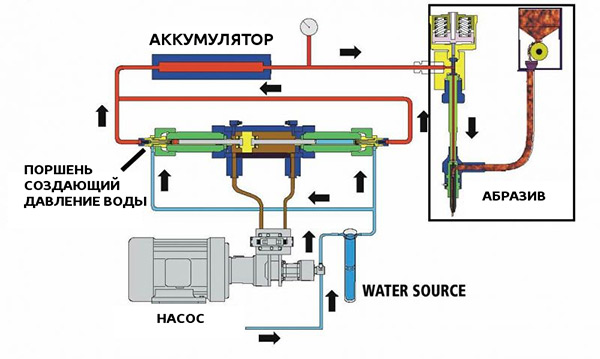

Станок для гидроабразивной резки состоит из:

- насоса высочайшего давления;

- инструментальной головки;

- десктопа;

- системы перемещения, снаряженную ременным приводом либо устройства управления с ЧПУ;

- рабочей ванны (из нержавеющей стали);

- емкости для подаваемой воды;

- бака для абразивного материала;

- компрессора для подачи абразивного материала;

- датчика, созданного для контроля абразива;

- смесительной камеры;

- выносного пульта с маховиком, созданного для упрощения процедуры управления;

- устройства, созданного для удаления останков обрабатываемого материала;

- устройства, созданного для подачи обрабатываемых деталей.

Разработка

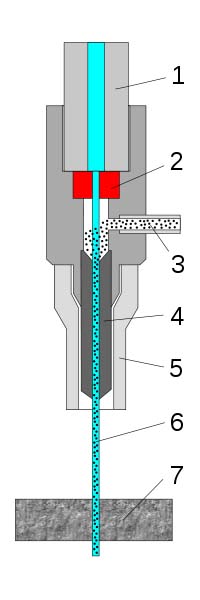

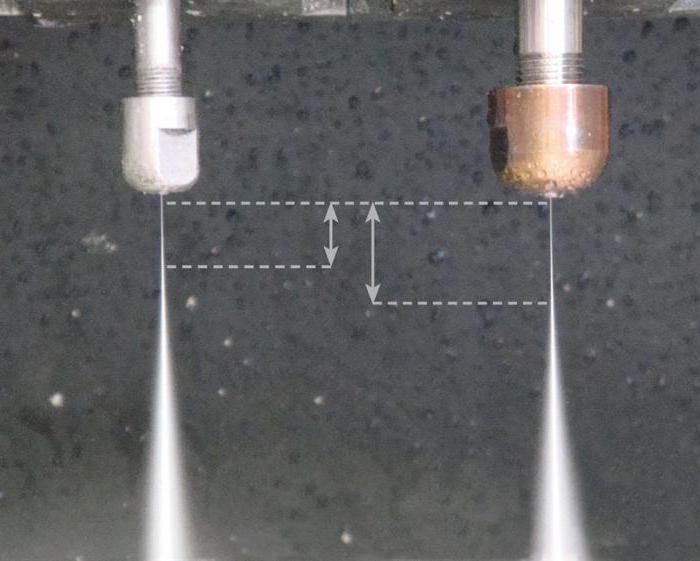

Режущим инвентарем при гидроабразивной резке является струя воды вместе с абразивным материалом. Струя воды подается на высочайшей скорости под огромным давлением – от 2000 до 5000 атмосфер. В неких устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при всем этом возрастает, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать практически все сплавы. Расход воды составляет до 4 л/мин.

Опосля сопла вода попадает в смеситель. Сюда же подаются частички абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под действием сфокусированного высокоскоростного потока происходит отрыв частиц обрабатываемого материала из реза.

Принцип деяния установки для гидроабразивной резки

Во время процесса резки принципиально придерживаться определенных характеристик и соблюдать правила использования станком. Тут принципиально, какое давление воды употребляется, какой расход, скорость струи, количество подаваемого абразивного материала.

На схеме цифрами показаны:

- 1 – подача воды;

- 2 – сопло;

- 3 – абразивный материал;

- 4 – смесительное устройство;

- 5 – футляр;

- 6 – струя воды и абразива;

- 7 – обрабатываемый материал.

Процесс гидроабразивной резки металла содержит в себе 4 шага:

- Заготовка помещается в ванну с водой и закрепляется. На неавтоматизированном устройстве это необходимо созодать своими руками, на станке с ЧПУ – при помощи программки.

- В ванну помещается инструментальная головка, в которую подаются вода и абразив. При всем этом инсталлируются нужные рабочие характеристики (давление воды, расход и т. д.).

- Инструментальная головка направляется на обрабатываемый материал.

- Струя воды и абразива разрезает заготовку.

- Абразивный материал опосля резки фильтруется и сушится.

Перечисленные этапы при работе устройства повсевременно повторяются. Сплав разрезается из-за удара частиц абразива. Вода, при всем этом выступает в качестве носителя режущих частиц (другими словами, абразива). В качестве абразива употребляются:

- кварцевый песок;

- карбид кремния;

- гранатовый абразив;

- электрокорунд;

- оливин.

Интенсивно данный вид резки применяется для обработки заготовок из легированной стали. Это обосновано тем, что струя воды и абразива не нарушает состав таковой стали. Не считая металлов, можно обрабатывать стекло, гранит (природный и искусственный), бетон и железобетон. Но, для всякого материала есть свои пределы по толщине:

- Цветные сплавы, сплавы и нержавеющая сталь – максимум 150 мм.

- Композитные материалы, углепластики – максимум 200 мм.

- Природный и искусственный гранит – максимум 300 мм.

Видео: резка металла водой.

Техника сохранности

Процесс гидроабразивной резки не представляет особенной угрозы. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает действие струи на руку. При превышении давления воды выше допустимого раскрывается сбросной клапан, который понижает давление до рабочего. Тем не наименее при работе на станках следует соблюдать определенные меры сохранности.

- Ни при каких обстоятельствах не допускайте действия струи на тело. Таковая струя способна разрезать сплав шириной 150 мм, что уж гласить про руку. Во время работы руки держите на очень вероятном расстоянии от зоны резки. Перед включением станка удостоверьтесь в отсутствии сторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Непременно используйте защитные очки и беруши (либо наушники).

- Не кладите руки на десктоп.

Фаворитами в производстве аппаратов для гидроабразивной резки являются южноамериканские компании Jet Edge, Flow, OMAX, итальянские WaterJet Corp Inc. и Caretta Technology, голландская Resato, чешская PTV, шведская Waterjet Sweden, финская ALICO, швейцарская Bystronic.

Резка водой металла: описание технологии и советы

Раз в год металлургическими предприятиями мира выплавляются сотки тыщ тонн стали. Завышенные требования к качеству среза привели к возникновению новейших технологий обработки. В особенности если учесть, что почти все сплавы являются довольно жесткими. Более ведущие технологии — это лазерная и резка водой металла (гидроабразивная). Сущность крайней мы и разглядим детально в данной статье.

1-ые тесты

Еще в 30-х годах 20-го столетия южноамериканские и русские ученые озадачились данным вопросцем. Толчком сделалось то, что нужно было достигнуть высочайшей точности и скорости проведения работ. 1-ые разработки начали проводиться в 50-х годах 20-го столетия инженерами США (Соединённые Штаты Америки — государство в Северной Америке) и СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии). В 1979 году стали применять песок, который добавлялся в струю с водой, так и возникло понятие «гидроабразивная». Главные требования — высочайшее давление и скорость подачи воды на обрабатываемую поверхность.

Уже в 1983 году было развернуто серийное создание оборудования для гидроабразивной резки (ГАР). На самом деле, даже сейчас это один из самых безупречных инструментов для резки, потому что не имеет износа и есть возможность регулирования поперечника струи. Таковым способом можно работать с шириной листа до 300 мм. Это привело к тому, что резка водой металла стала интенсивно применяться в авиастроении, машиностроении, камнеобработке и производстве бронетехники и галлактической индустрии.

Механизм работы и описание технологии

В базе лежит принцип эрозионной обработки. Заключается он в том, что на обрабатываемый сплав подается струя воды под высочайшим давлением с абразивными частичками. В итоге этого происходит отрыв частиц обрабатываемого металла. Разные характеристики, такие как скорость и глубина, регулируются при помощи поперечника струи и размера, также расхода абразива.

Главный компонент системы — насос высочайшего давления (4 000 бар). Он сжимает воду и подает на особое водяное сопло, за которым находится смесительная камера. Там происходит смешивание гранатового песка и воды. Далее смесь поступает в алмазное либо же твердосплавное сопло, которое имеет поперечник до 1,2 мм. Из него со скоростью наиболее 1 000 м/с гидроабразив попадает конкретно на обрабатываемый сплав. Так и происходит резка металла водой, а на данный момент идем далее.

О особенностях ГАР

Высочайшие режущие характеристики удается получить благодаря наличию прочного абразива. При всем этом размеренный поток обеспечивается лишь в этом случае, если частички гранатового песка не превосходят 30 % от сечения струи. Вода же по большей части делает только транспортную функцию. Размер абразива зависит и от требований, выдвигаемых к качеству реза. Чем они ниже, тем наиболее большие частички допустимо применять.

Когда производится резка водой металла, то очень принципиально подобрать лучшую твердость абразива. Показатель зависит от обрабатываемого материала. Чем он наиболее жесткий, тем жестче используют песок. Советуют не применять абразив твердостью наименее 6,5 по шкале Мооса. В это время стоит направить внимание и на износ сопла. Чем жестче песок, тем резвее оно подвергается износу. Потому на данном шаге очень принципиально провести теоретические расчеты и лишь позже приступать к работам.

Резка металла струей воды: достоинства

Ключевое достоинство такового способа состоит в том, что он дозволяет достигнуть высочайшего свойства реза, другими словами получить нужную шероховатость опосля обработки. Кроме этого, стоит выделить последующие достоинства:

- исключена возможность появления пожара либо взрыва во время проведения обработки;

- экологическая чистота процесса (не образуются газы во время резки);

- не выгорают легированные добавки в обрабатываемом сплаве;

- возможность обработки металла шириной до 30 см;

- низкая температура в зоне резки (90 градусов по Цельсию);

- высочайшая эффективность за счет отсутствия холостого хода режущей головки.

Как вы видите, резка металла водой под давлением имеет ряд преимуществ перед иными способами. Это экологично, неопасно и отлично. Современные станки разрешают даже обработку сходу нескольких листов за один ход, если это дозволяет толщина. В целом же ГАР с каждым годом развивается больше, потому и свойства существенно улучшаются.

Кратко о недочетах

Но безупречной данная система быть не может. Потому здесь есть некие минусы. Во-1-х, из-за высочайшей скорости подачи воды с абразивом и серьезного давления процесс является достаточно гулким, поблизости находится лучше лишь в берушах. Во-2-х, малая скорость обработки тонколистовой стали. Но это если ассоциировать с лазерными и плазменными технологиями. Не считая того, головка для резания изнашивается довольно стремительно. Это, в свою очередь, приводит к высочайшим эксплуатационным затратам. Потому хоть какой станок для резки металла водой нужно часто обслуживать и поменять вышедшие из строя либо износившиеся механизмы. В неприятном случае эффективность работы и свойство среза будут равномерно падать.

Оборудование в индустрии

Современные станки для проф использования разрешают обрабатывать нержавеющую сталь шириной до 20 см. При всем этом не важны прочностные характеристики и группа металлов. Маленький поперечник струи (1 мм) дозволяет получать рез с весьма высочайшим допуском. Если употребляется промышленный станок, то возникает возможность обработки камня и остальных жестких пород, таковых как мрамор и др.

В истинное время это один из более действенных и фаворитных способов резки стекла. ГАР работает как с узким хрусталем, так и с пуленепробиваемым стеклом с точностью до микрона. Сейчас станки ГАР используются для производства прокладок, обработки пеноматериалов, таковых как резина и пластик. Но чтоб достигнуть хороших результатов, нужно применять современные электрические системы и разные сканеры.

О особенностях конструкции

Для заслуги нужного результата в индустрии употребляют станки только с ЧПУ. Потому действием фактически стопроцентно управляет электроника. В состав проф станка входят разные системы. Например, управление хорошим зазором. Таковая система обеспечивает наилучшее расстояние меж режущей головкой и обрабатываемым сплавом для большей точности в месте среза. Употребляется и датчик сканирования материала. Он нужен для того, чтоб просканировать сплав на наличие неровностей. Показания передаются на ЧПУ, в итоге что меняется зазор.

Для автоматизации процесса в систему вводят датчик контроля подачи абразива. Он регулирует количество гранатового песка. Не считая того, таковая система останавливает работу в случае попадания в насос высочайшего давления посторониих частей (мешковина, большая фракция). Все это обязано работать как одно целое, и лишь при таком раскладе можно достигнуть хороших результатов. Современный промышленный станок стоит огромных средств, потому просит постоянного обслуживания. Если его не делать, то он может стопроцентно выйти из строя.

Резка металла водой своими руками

Полностью разумно, что для единичного использования промышленное оборудование с ЧПУ никто закупать не будет. В этом случае весьма выручают так именуемые ручные станки. Они не имеют программного управления, потому все характеристики резки задает оператор. Фактически, свойство среза стопроцентно зависит от квалификации спеца. При должном подходе можно достигнуть не худшего результата, нежели на проф оборудовании. Ручные станки все таки имеют свои достоинства. Они заключаются в низкой цены оборудования и способности сделать заготовку подходящей геометрической формы под определённым углом своими силами. Но для этого лучше стопроцентно разобраться с управлением, тогда и резка водой металла будет полностью обычным занятием.

Подведём итоги

В истинное время самый пользующийся популярностью способ обработки — резка металла водой. Давление в этом случае весьма высочайшее, о чем не надо забывать. Несоблюдение техники сохранности может привести к грустным последствиям. Направьте внимание к тому же на то, что без помощи других сделать схожее оборудование не представляется вероятным. Обосновано это тем, что детали должны быть весьма высочайшего свойства.

Ручной станок для домашнего использования более оптимален. Он стоит не таковых огромных средств, как промышленный, но в это время имеет гибкую настройку и дозволяет обладателю создать очень высококачественный срез. Полностью может быть, что в скором времени резка металла под водой усовершенствуется и даже здесь покажется возможность внедрения такового принципа, как ГАР.