Делаем железный конус своими руками

Делаем железный конус своими руками!

При строительстве могут потребоваться различные деяния. Некие операции кажутся ординарными, но на практике они трудновыполнимы. Одной из таковых задач является как из металла создать конус своими руками.

Сложность задачки

Чудилось бы, неувязка не так и велика. Всего-то необходимо согнуть сплав по заблаговременно рассчитанному методу. Трудности появляются из-за маленьких недочётов и геометрических ошибок. Труднее всего будет высчитать верный конус, в особенности если он рассчитывается для соединения с иными элементами конструкции. Примером такового соединения можно именовать дымник для труб либо сток для наружной трубы.

Зависимо от предназначения могут потребоваться обыденный конус либо усечённый. Различаются они по форме и наружному виду тем, что усечённый конус является обрезанным обыденным. Необходимо подчеркнуть, что идея «создать обыденный конус, а позже его обрезать» создаёт куда как больше заморочек, чем изготовка сходу усечённого.

Нужные материалы

Так как будут рассмотрены сходу несколько вариантов, то список материалов и инструментов будет опираться сначала на их. Не непременно иметь всё перечисленное, чтоб создать нужную вещь:

- Сварочный аппарат. Послужит для скрепления грядущего конуса. Наличие данного инструмента значительно упрощает задачку, убирая несколько одинаковых занудных шагов;

- Железный лист пригодной толщины. Хотя задачка и кажется обычный, но на самом деле гнуть сплав шириной 12мм – задачка для несколько человек. И чем крупнее изделие требуется, тем больше усилий придётся приложить. Потому идеальнее всего ориентироваться на сплавы шириной до 2мм;

- Несколько ломов. Не самый тривиальный вариант для выполнения работы, но при огромных габаритах изделия они потребуются. Одним из методов скручивания конуса является «накручивание на лом». Хотя метод не совершенен, но в последнем случае понадобится и он;

Заклёпки. Если не требуется созодать герметичный шов возможно обойтись и несколькими заклёпками заместо сварочного аппарата. Так как применять планируется листовой сплав в 2мм шириной, для сверления доп инструментов не будет нужно.

Расчёт

Разбираясь как из металла создать конус своими руками предстоит мало вспомянуть курс геометрии. Поэтому что данное изделие востребует четкого расчёта. Несколько деталей можно учитывать заблаговременно. Припуски на сварной шов либо заклёпывание, угол наклона грядущего изделия, его размеры. Подготовительные вычисления упростят будущую работу.

Обычный конус

Чтоб верно посчитать такое изделие его нужно «развернуть на чертеже». Для этого будет нужно знать всего 2-а параметра: высоту фигуры и поперечник. Так как отсекать ничего не требуется, довольно произвести базисные математические вычисления. Будет нужно взять поперечник конуса и помножить его на число π (3,14). Это дозволит найти ширину заготовки. Высота остаётся без конфигураций, и она описывает длину заготовки.

Таковым образом можно создать цилиндр. Остается только затянуть его край и обрезать избыточное. Тренировки на картонных заготовках дозволят поточнее найти все нужные размеры и заблаговременно обрезать лист металла.

Усечённый конус

В этом случае пригодится пользоваться 2-мя доп хитростями. 1-ая состоит в том, что кроме поперечника основания будет нужно высчитать поперечник «усечения». В ситуации с переходником для труб этими размерами выступают поперечник большей и наименьшей трубы. 2-ой хитростью будет разделение заготовки на несколько частей, которые будут сгибаться раздельно.

Примечание: в вариантах с обоими конусами будет нужно добавить 5-30мм на швы. Добавлять лучше с каждой стороны лекала, чтоб позже было проще поправить ошибки, которые могут появиться.

Процесс сгибания

Сам же процесс производства заключается в сгибе заготовки. Создать это можно на станке, но задачка поставлена другая. Нас интересует как из металла создать конус своими руками. Потому станок употребляться не будет. Опосля сотворения шаблона необходимо двигаться далее. Нам будет нужно сделать последующие деяния:

- Обрезать заготовку до правильных размеров.

- Произвести функцию сгибания.

- «Согнуть ломами» Заготовка укладывается на ровненькую поверхность. Ломы укладываются под заготовку с углом друг к другу. Опосля что один из ломов тянется на себя. Процедура повторяется пару раз.

- Сгиб можно выполнить при помощи молотка. Чтоб не разрушить листовой сплав лучше пользоваться резиновым. Поначалу заготовка сгибается под 90˚ в четырёх местах. Опосля этого, уже на круглой болванке она оббивается до правильной формы.

- Можно разрезать заготовку на несколько частей, а позже сварить их меж собой. Таковой подход лучше применять если не требуется плотность изделия. Хотя этот метод и востребует долговременной работы для скрепления, он будет проще, чем другие предложенные. Любая отдельная часть просто оббивается до нужной полукруглой формы.

- Сейчас скрепляем шов при помощи сварки либо заклёпок.

Сама по для себя процедура весьма долгая и муторная. Верный расчёт, как отмечалось выше, весьма упрощает задачку. В особенности если заблаговременно испытать создать шаблон из бумаги либо картона.

Колпак на дымоход своими руками – система и чертежи

Через дымоход на улицу выходит смесь газов с продуктами сгорания горючего из каминов, печей и отопительных котлов. Рассматривая личные дома, можно увидеть, что оголовок трубы венчает особый козырек либо зонт. С первого взора на эти приспособления, увенчанные фигурной ковкой, причудливыми узорами и фигурами, складывается воспоминание, что они всего только элемент декора. По сути колпак на дымоход является принципиальным элементом системы дымоудаления, корректность конструкции и монтажа которого отражается на эффективности ее работы. Эта статья скажет о механизмах работы, видах и методах самостоятельного производства дефлекторов своими руками.

Система

Колпак на дымоход – устройство, напоминающее по виду зонтик либо козырек, устанавливаемое на оголовок трубы с целью защиты от попадания воды. Существует большущее огромное количество вариантов наружного вида флюгарок, зависимо от формы и размера канала дымоудаления. Система колпаков всех видов состоит из последующих частей:

- Защитный зонт. Навершие колпака в виде конуса, пирамиды, полукруга либо остальных, наиболее сложные форм. Зонтик защищает трубу от попадания в нее осадков, мусора, проникания в дымоход птиц.

- Фартук-капельник. Этот элемент колпака защищает оголовок трубы от капель, отскакивающих от зонта. Он помогает прирастить срок службы дымохода, предутверждает возникновение коррозии, грибка. Фартук используют в случае, когда устанавливают колпак на трубу прямоугольной либо квадратной формы.

Принципиально! Для дымохода можно создать колпак своими руками из листового металла, но, наиболее сложные модели проще приобрести либо заказать. Более удачный в обслуживании и эксплуатации вид – защитный зонт с открывающейся крышкой. Благодаря подвижности этого элемента, защитный козырек не снимают во время прочистки либо осмотра дымохода.

Чтоб создать долговременный колпак для трубы дымохода употребляют листовой сплав, не подверженный коррозии. Всераспространено изготовка своими руками из покрытой цинком стали, меди либо алюминия. Зонтик на оголовок из меди имеет великодушный колер, он смотрится респектабельно, но нередко становится «жертвой» сборщиков цветного металла.

Разновидности

Обилие форм и видов дымоходов вынуждают производителей выпускать колпаки различных форм, стилей, размеров. В строй магазинах встречаются изделия последующих видов:

- Обычная флюгарка. Ее зонт представляет собой пирамидку, изготовленную из листового металла, при помощи креплений прикрепленную к фартуку-капельнику.

- Четырехскатная флюгарка. Навершие таковых моделей припоминает вальмовую четырехскатную крышу. Как правило, их употребляют для прямоугольных труб из кирпича.

- Флюгарка с полукруглым зонтом. Ее употребляют для монтажа на крышах домов в европейском стиле. Исходя из убеждений роста тяги она имеет низкую эффективность, но, прекрасно смотрится на скате.

- Плоская флюгарка. Ее оснащают плоским прямоугольным зонтом, употребляют для спостроек в стиле миниатюризм и модерн. Плоская крышка колпака не дозволяет скатываться снегу, из-за что крепления таковых моделей испытывают завышенную нагрузку, время от времени деформируются.

- Круглая флюгарка с зонтом в виде конуса. Из используют для защиты труб круглого сечения из нержавейки, такие модели не оснащают капельником.

Направьте внимание! Флюгарки пичкают доп многофункциональными элементами: заслонками, двойными крышами, откидными дверками. Не стоит увлекаться вычурными деталями, ведь основное в выборе дефлектора – долговечность и эффективность. Необмысленная форма может стать предпосылкой появления шумов либо вибрации в трубе.

Механизмы работы и функции

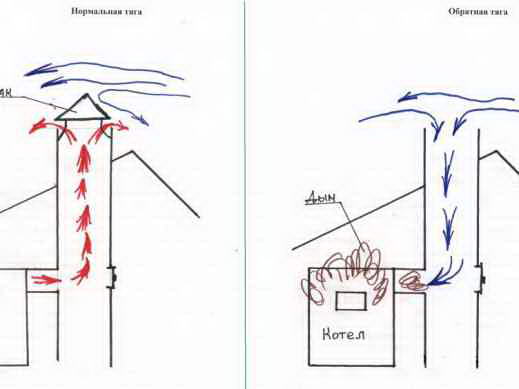

Колпак на дымоход не только лишь защищает от попадания мусора и воды в канал дымоудаления, он влияет на силу тяги. Воздушный поток, двигающийся горизонтально либо под углом, делится и уходит вниз, это вызывает «подсасывающий» эффект. Благодаря этому, создается зона с пониженным давлением, в которую устремляется дым из топки. Защитный дефлектор делает последующие функции:

- Предутверждает проникновение воды вовнутрь дымоходной трубы. Сырость в дымоходе наращивает расход горючего и делает подходящие условия для распространения грибка.

- Закрывает отверстие трубы от попадания ветвей, листьев, мусора, также гнездования птиц. Зонтик понижает риск появления возгорания, засоров. Благодаря ему дымоход пореже засоряется и эффективнее работает.

- Улучшает работу дымохода. Верно подобранный козырек на 10-15% наращивает КПД дымохода. А при помощи особых аэродинамических дефлекторов с турбинами решают делему отсутствия тяги.

Принципиально! Хотя защитный зонтик дымохода считают элементом декора, сначала это многофункциональный элемент дымоудаления. Верно подобранный дефлектор не должен создавать шум либо вибрацию снутри дымоходного канала.

Изготовка своими руками

Чтоб создать козырек для дымохода своими руками, лучше избрать модель поординарнее. Для работы будет нужно листовая покрытыя цинком сталь, ножницы по сплаву, гибы, маркер, картон, сварочный аппарат. Процесс делают в последующем порядке:

- Изготовка защитного колпака своими руками начинается со снятия мерок с дымохода. Для этого удобнее воспользоваться железной линейкой либо мерной лентой. Измерения выполняются буквально, без спешки.

- Последующий шаг – создание выкройки на картоне. Учтите, что зонтик должен надеваться на дымоход просто, без усилия, потому к размерам трубы добавляют зазор 4-5 мм.

Принципиально! Создать колпак на дымоход своими руками проще всего, если сделать из выгнутого дугой листа металла. При разработке чертежа учитывайте, что в зимний период на крепления ложится вес снежной шапки, потому выбирайте сплав достаточной толщины и прочности.

Без помощи других изготавливая зонтик для защиты дымохода от проникания воды, буквально мерьте размеры трубы. Верно подобранная модель дефлектора улучшает наружный вид крыши и улучшает работу системы дымоудаления.

Винтообразные сваи ,как создать своими руками?

Фундамент на винтообразных свая набирает популярность в нашем регионе.Большенный срок службы, высочайшая надежность, простота монтажа за маленький срок, возможность применять на большинстве типов грунтов обусловили высочайшее распространение винтообразных свай в личном домостроительстве. Создать винтообразные сваи своими руками сумеет любой владелец.

Выбор металлопроката

На долговечность и свойство эксплуатации свай влияет много причин. Основным из их является свойство металлопроката всех компонент сваи. В нашей стране нет точных правил, в том числе и муниципального эталона, которые бы регламентировали все свойства винтообразных свай. Для производства свай непревзойденно подходят стали с низким содержанием углерода — до 0,25%. Покупая металлопрокат, попросите у торговца сертификат свойства и документы о прохождении испытаний в ОТК(отдел технического контроля).

Система винтообразной сваи состоит из 3-х частей:

- ствол

- наконечник

- винтообразная лопасть

- оголовок

В качестве ствола сваи употребляют железную трубу. Это могут быть цельнотянутые трубы либо со сварным швом. Весьма нередко для самодельных свай употребляют бывшую в употреблении трубу нефтяной индустрии.

Несущую способность сваи обеспечивает винтообразная лопасть. Лопасть может крепиться как на сам наконечник, так и на ствол сваи. Это не имеет принципного значения. В домашних критериях обеспечить четкий расчет и плотное прилегание лопасти к наконечнику весьма проблематично, потому, в главном, лопасть монтируют на ствол сваи.

Система свай предугадывает два варианта выполнения наконечника:

- сварной — употребляется часть ствола сваи, которую сузивают в конус;

- литой с лопастью — приваривается на ствол сваи.

Для уменьшения трудозатрат можно применять готовые литые наконечники с винтообразными лопастями, к которым приваривают ствол сваи. Применение литого наконечника обеспечит верный заход витка шнека, также отсутствие угрозы обрыва лопасти, гарантирует высшую надежность изделия. В свою очередь внедрение готового наконечника удорожает стоимость винтообразной сваи. К примеру, литой наконечник на 108-ю трубу в различных производителей стоит от около 700 рублей за штуку.

Расчет характеристик сваи

Несущая способность опоры рассчитывается из нескольких причин:

- поперечника лопасти;

- глубины заглубления лопасти;

- вида грунта;

- сопротивления грунта.

Количество свай для строения зависит от:

- веса строения, включая перегородки и кровлю;

- эксплуатационной перегрузки (вес мебели и оборудования);

- снеговой перегрузки в зимний период.

Количество свай нужно рассчитывать персонально, исходя из рельефа участка, конструкционных и эксплуатационных особенностей строения.

Изготовка сваи.

Ствол.

Как уже говорилось выше, в качестве ствола можно применять практически все виды труб. Основным параметром будет толщина стены трубы. Для всех свай толщина стены ствола обязана составлять минимум 3,5–4 мм, при наименьшей толщине металла сваю может просто порвать. И чем больше толщина стены, тем подольше срок службы сваи. Увеличенная толщина стены владеет огромным припасом прочности. Также миниатюризируется воздействие коррозии на несущую способность столба.

Конус .

С 1-го конца трубы нужно создать конус – это острие сваи. Его длина равна от 1,5 до 2 поперечников трубы. Это эталон, но некие делают длину мало больше, чтоб конус был острее, а свая легче входила в землю.

В домашних критериях конус делается четырехгранным либо шестигранным. Для этого на краю ствола вырезаются особые секторы. Нужно вырезать 4–6 зубцов зависимо от поперечника трубы, опосля что изделие сделалось похоже на корону. Длина короны 200–250 мм.Зубцы загибают к центру, получая конус. Приобретенный конус нужно кропотливо проварить вдоль всех разрезов.

Если при изготовлении сваи своими руками вы используете литой наконечник с лопастью, его просто нужно насадить на трубу соответственного поперечника и приварить по всей окружности, получив готовое окончание.

Лопость

Лопасть – основная рабочая деталь. Изготавливать ее следует из листовой стали шириной 5 мм. Так предпочитают созодать почти все. Кому-то удается создать лопасть шириной 6 мм, но верно согнуть такую деталь намного труднее. Материал лопасти – углеродистая сталь обычного свойства (ГОСТ 380-71). Нормально применять марку ст.3 (она употребляется даже в промышленном производстве свай).

Сейчас пора побеседовать о форме лопасти. Создание ее геометрии – более ответственный шаг работ. И если допустить ошибку, то свая просто не будет вкручиваться в грунт.

Для начала определимся с внутренним и наружным поперечником заготовки для лопасти. Наружный поперечник лопасти (ширина сваи) имеет прямую зависимость от поперечника ствола сваи. Посмотрите в таблицу.

Внутренний поперечник лопасти соответствует поперечнику трубы. Лишь вот размеры заготовки (с учетом того, что она будет гнуться, образуя шаг винта) мало различаются от уже известного нам поперечника. Обычное решение для определения размеров заготовки.

Берете трубу и отмеряете на ней шаг винта. Опосля этого замеряете на трубе длину витка, делите на Пи и получаете внутренний поперечник заготовки. Ширину лопасти прибавляете к внутреннему радиусу заготовки и получаете наружный радиус заготовки.

Сейчас мало о том, как найти шаг винта. Обычно шаг винта равен 0,2…0,4 от наружного поперечника лопасти. Если шаг винта будет меньше, то маленькие твердые включения, находящиеся в грунте, будут застревать меж лопастями, мешая продвижению сваи. Если этот показатель будет больше, то придется прилагать больше усилий для ввинчивания в грунт.

Какой непосредственно применять шаг – это зависит от того, в которой грунт предстоит ввинчивать сваи. Проще ориентироваться на свойства грунта: чем тверже грунт на вашем участке, тем меньше следует созодать шаг винта. На песочном грунте шаг делаем наибольшим.

Опосля того как все размеры будут определены, можно приступать к разметке железного листа и к вырезанию заготовки. Для вырезания контура заготовки нам пригодится плазменная резка достаточной мощности, и о том, чтоб она была в наличии, следует позаботиться заблаговременно.

На последующем шаге вырезанная заготовка сгибается в согласовании с избранным шагом винта. В домашних критериях это можно создать при помощи обычных тисков и средств находящихся под рукой.

На той части лопасти, которая будет первой входить в землю, нужно создать срез под 45°. Это поможет свае просто обходить твердые механические включения, находящиеся в грунте.

На последующем шаге готовая деталь приваривается к стволу сваи. Шов прокладывается сверху и снизу лопасти. Лопасть обязана быть приварена перпендикулярно. В неприятном случае свая во время ввинчивания будет взрыхлять грунт, разрушая и ослабляя его структуру. А на ослабленном грунте свая не сумеет управляться с возложенными на нее перегрузками.

Опосля выполнения всех перечисленных выше операций работы над созданием нижней части сваи можно считать оконченными.

Оголовок.

Для начала определимся с внутренним и наружным поперечником заготовки для лопасти. Наружный поперечник лопасти (ширина сваи) имеет прямую зависимость от поперечника ствола сваи. Посмотрите в таблицу.

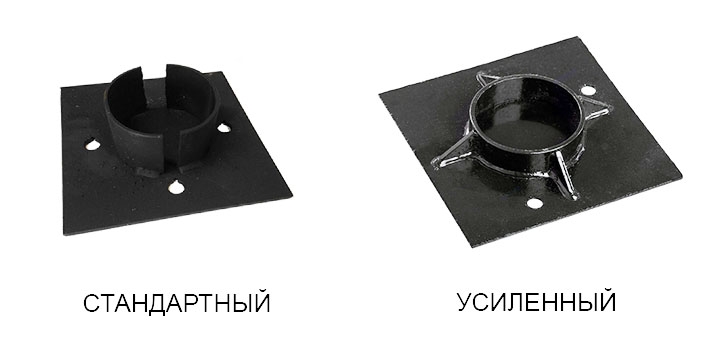

Для производства оголовка сваи нужна пластинка в форме квадрата 250х250 мм. Толщина металла — 5–7 мм, если применять наиболее узкую пластинку, существует возможность её деформации. В пластинке нужно предугадать технологические отверстия креплений верхней обвязки.

С одной стороны пластинки нужно приварить маленький отрезок трубы длиной 100–200 мм, внутренний поперечник которой на 1–2 мм больше внешнего поперечника сваи. Добавочно пластинку приваривают маленькими укосинами к отрезку трубы. Оголовок монтируют уже на ввинченную сваю опосля отрезания либо наращивания к необходимому уровню ствола сваи.

Если обвязку свай проводят профилированной трубой либо двутавром, то оголовок можно не применять.

С оборотной стороны трубы на расстоянии 70–100 мм от края нужно сделать два отверстия. Они служат для присоединения монтажного приспособления при ввинчивании сваи. Поперечник отверстий зависит от поперечника трубы. Для труб малых поперечников отверстия не сверлят, а приваривают маленькие проушины, в которые вставляются рычаги при ввинчивании сваи.

Защита от коррозии

Неувязка защиты самоделок от коррозии в домашних критериях не имеет конкретного решения. Но пара вариантов все таки существует:

- Нанесение корабельной краски «Сурик».

- Нанесение грунтовки по сплаву.

Если эти материалы в два слоя нанести на поверхность сваи, то защитный слой сохраняется даже опосля завинчивания изделия в грунт. Лишь перед нанесением лакокрасочных материалов сваю следует кропотливо очистить от ржавчины и обезжирить.