Формовка пластика своими руками – делаем вакуумно-формовочный станок

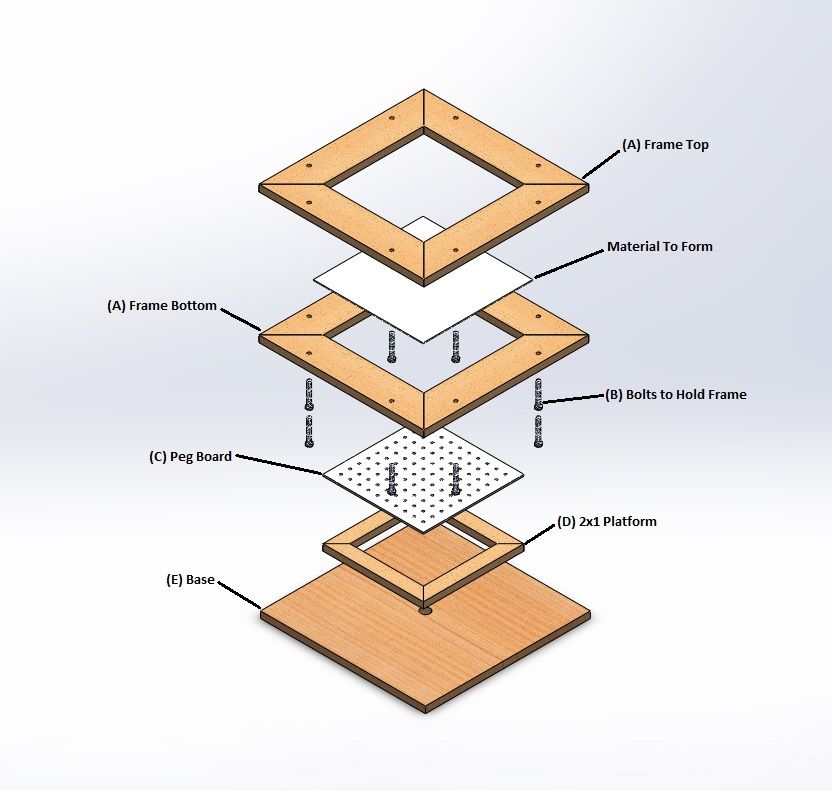

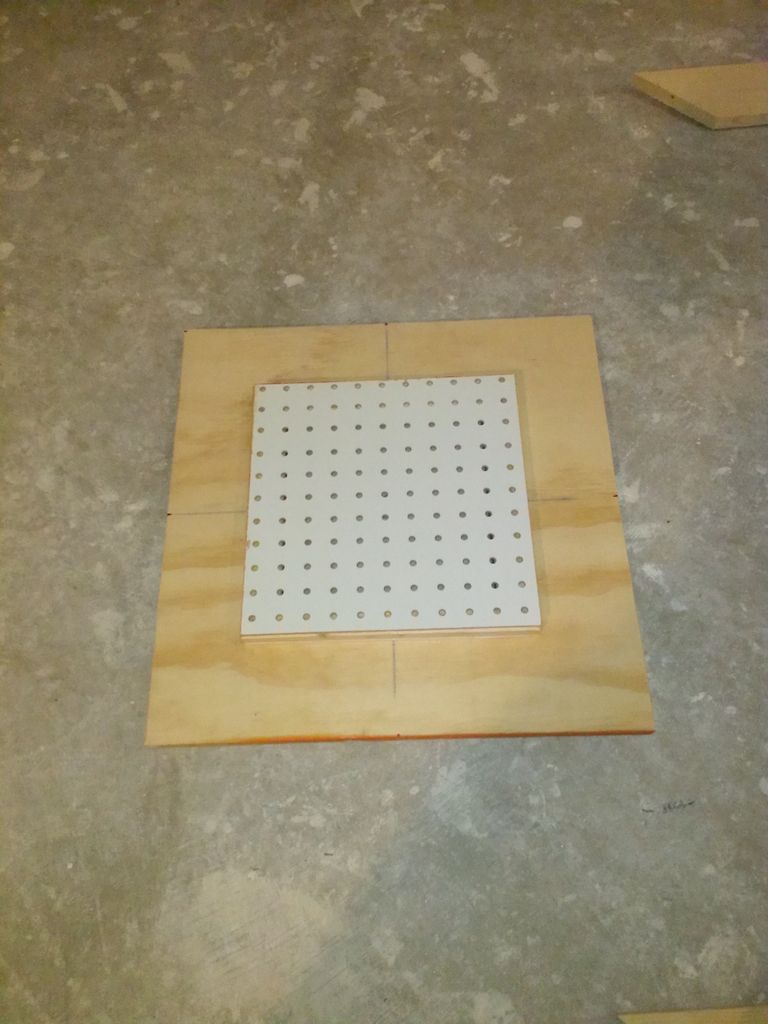

Система для вакуумной формовки своими руками обычная: древесная рамка для фиксации материала, которому придается форма, и древесный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый дешевый в выполнении вариант.

Шаг 1: Чертеж и материалы

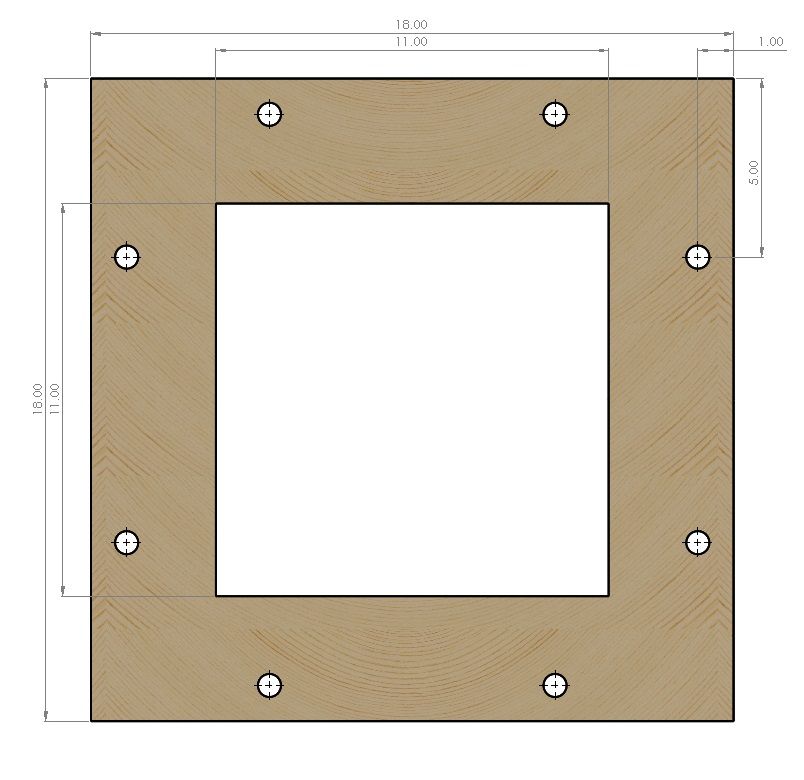

Я желал собрать обычной и дешевый формовщик. Заблаговременно зная, что листы материала для форм имеют размеры 30,5х30,5 см, при разработке собственной конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

Дизайн вакуумного формовщика

Древесное основание с отверстием для шланга обыденного домашнего пылесоса. Древесная рамка 28х28 см будет приклеена на это основание, потом швы необходимо будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается меж 2-мя схожими рамками из ДВП при помощи болтов. По периметру рамка герметизируется резиновой склейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик греется и размягчается.

- рейка 2,5х5 см 2,4 м

- белоснежная перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см шириной 1,27 см

Торцовочная пила, болгарка и дрель. Непременно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось комфортно вырезать гравером, но здесь как для вас удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем древесные детали

Для вас необходимо создать детали последующих размеров:

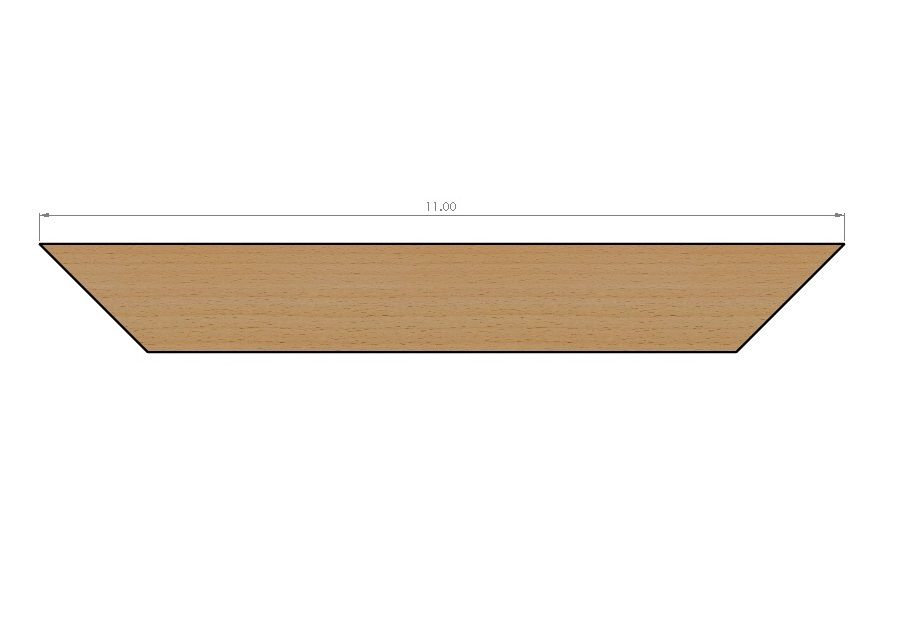

- древесную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинноватая сторона 28 см.

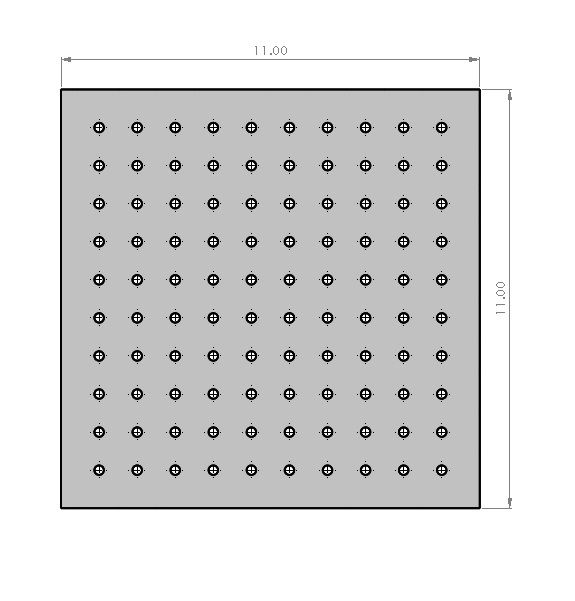

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

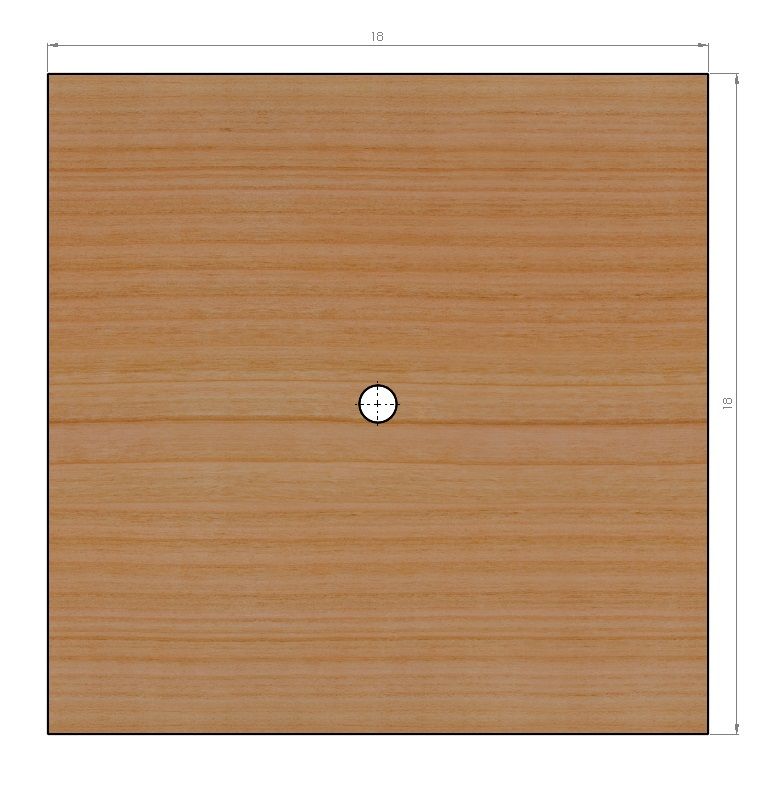

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из 2-ух остальных создадим рамки.

Ориентируйтесь на пояснения на фото при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру довольно просто. Самым сложным тут будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом либо маркером, чтоб было легче устанавливать рамку и созодать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на пространство, пока клей высыхает сверлим отверстие для шланга (я решил вставить в отверстие кусочек ПВХ-трубы). Отверстие можно прорезать круговой насадкой для дрели такового же поперечника, что и шланг. Заполните щели меж кусочком трубы и основанием герметиком.

Пока герметик высыхает, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненадобные воздушные зазоры, потому что наносить герметик под перфорированной панелью будет весьма тяжело. Наклейте сверху перфорированную панель.

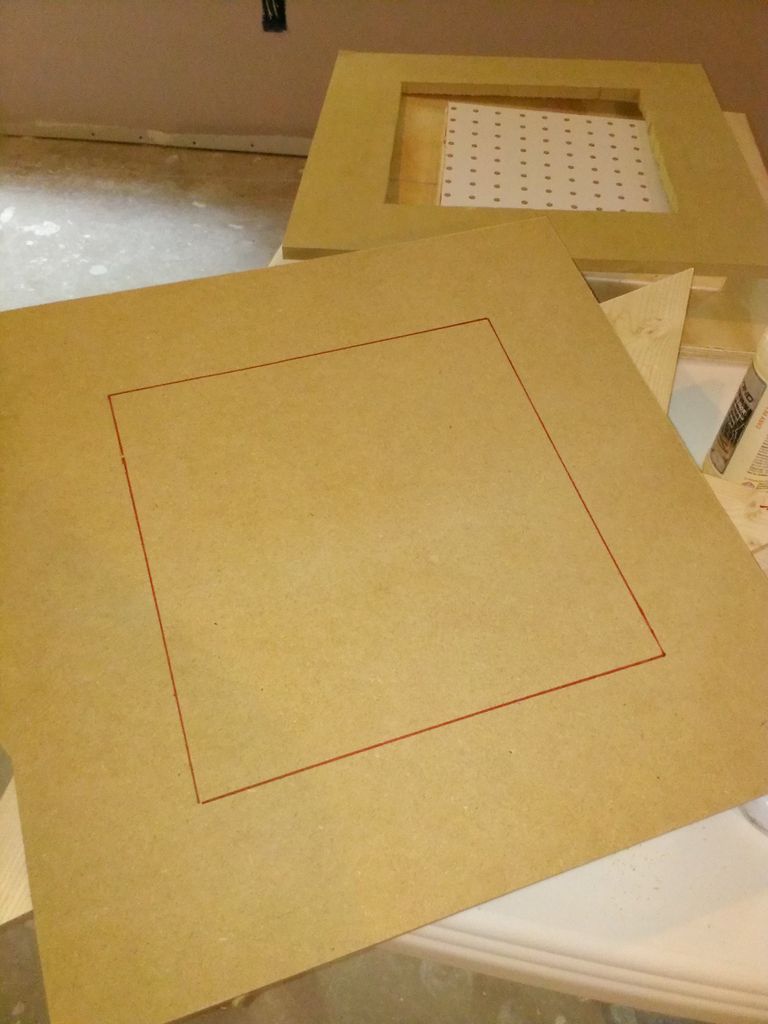

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтоб вышли две рамки. Размер вырезаемой части приблизительно 28х28 см, но может быть чуток больше, так, чтоб рамка подходила к реечной на основании. Когда обе будут готовы, сложите их совместно и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от наружного края рамок и на расстоянии 12,5 см от наружного края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

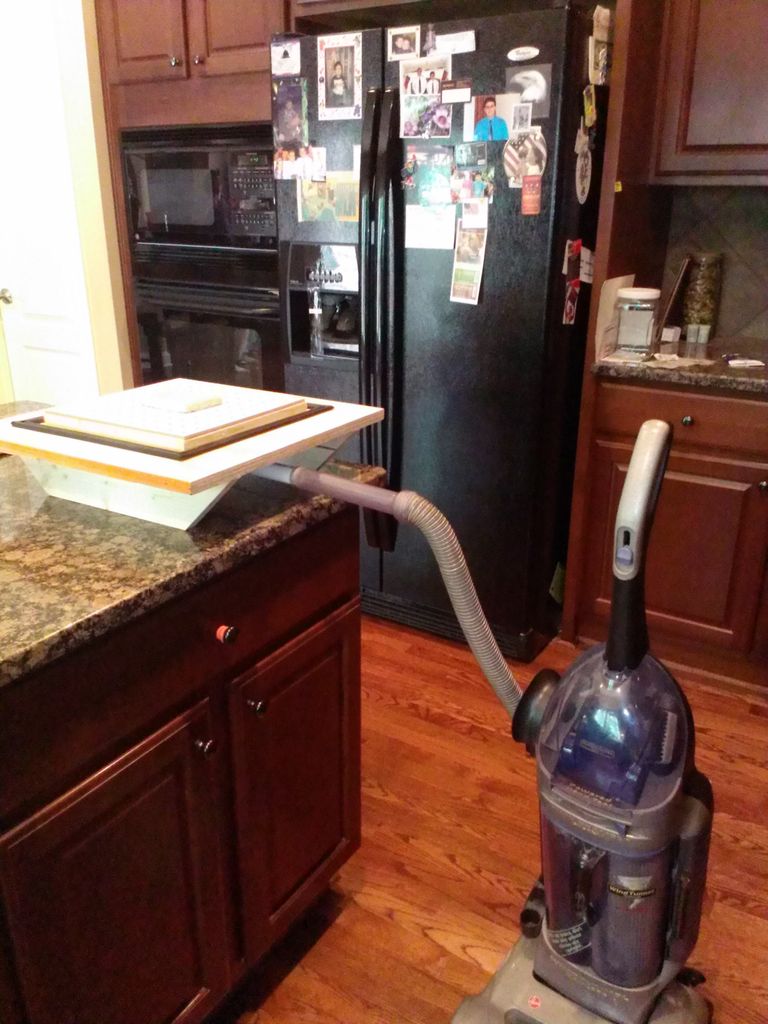

Во-1-х, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Потом в это колено припаян кусочек ПВХ-трубы, выходящий за границы камеры, чтоб можно было просто подсоединить шланг пылесоса.

Во-2-х, я сделал стойки, чтоб приподнять камеру и трубу под ней. Стойки я просто наклеил к основанию.

И в-3-х, я приклеил уплотнитель по периметру реечной для доборной герметизации.

Шаг 6: Внедрение вакуумного формовщика

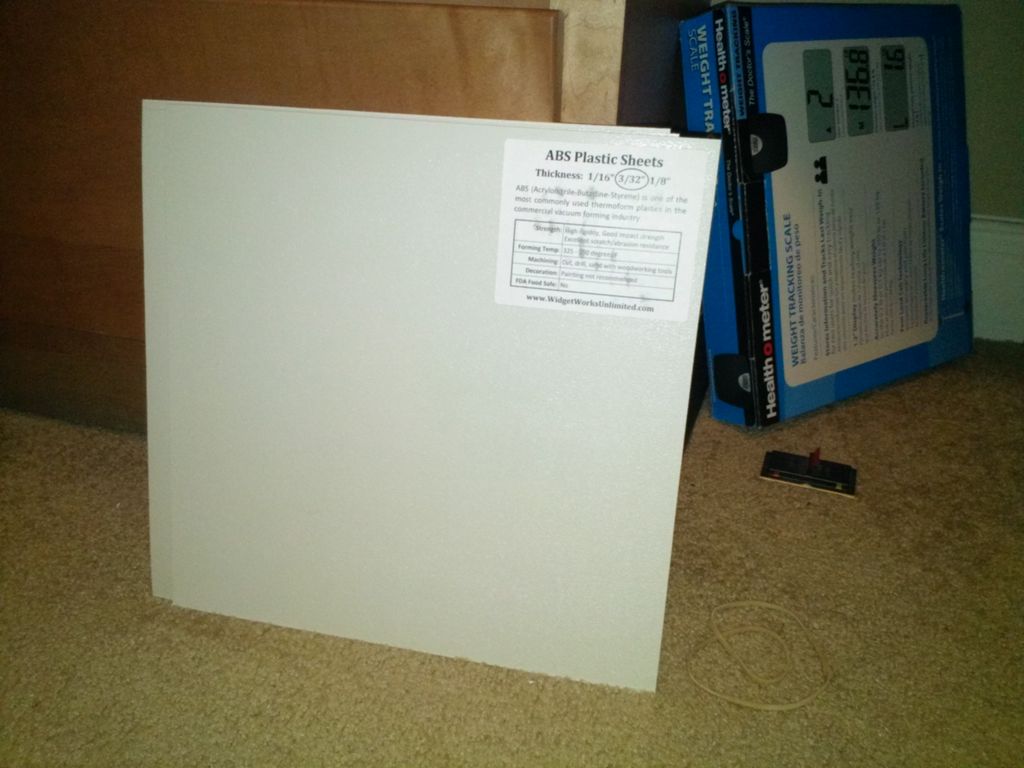

На фото показано изготовка в вакуум-формовочном станке пластмассового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика меж 2-ух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру вблизи от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластмассовым листом в заблаговременно разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих яды в процессе нагревания, процесс формовки неопасен.

Я употреблял АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через пару минут (зависимо от толщины пластика) вы увидите, как он провисает в рамке, это означает, что пластик готов к формовке. Включите пылесос и стремительно достаньте форму с пластиком из духовки, сходу положив их на основание вакуумной камеры. Непременно используйте прихватки, чтоб не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтоб застыть, и выключите пылесос.

Если пластмассовая форма вышла не весьма отлично, может быть пластик был недостаточно нагрет, ил форма для молдинга была очень высочайшей. Я получил обычный итог опосля пары попыток. Советую почитать статьи в вебе о особенностях вакуумного формования, чтоб иметь представление о особенностях процесса.

Рассказываю как создать какую-либо вещь с пошаговыми фото и видео инструкциями.

Вакуумно формовочный станок для производства пластмассовых форм

Вакуумный формовочный станок . Формовочная машина — предназначеная для формовки пластика . Разработка жаркого вакуумного формования — это создание изделий из термопластичных материалов в жарком виде способом действия вакуума либо низкого давления воздуха.

Эта методика применяется в главном при серийном производстве объёмных изделий из пластика, но в ряде всевозможных случаев может применяться и при единичных тиражах.

Формовочный станок используются в производства :

- пластмассовых форм для тротуарной плитки, облицовочного камня, заборов, вазонов, каминов, памятников;

- внешной рекламы промостоек, оформление выставок, интерьерной рекламе, мест продаж, маркетинговые вывески содержат формованные художественные элементы и объёмные — рельефные буковкы ;

- разных форм текстильной промышленности-маникены ;

- пищевой индустрии разные виды упаковок;

- продуктов народного употребления и технических изделий узлы и детали каров, детали внутренней отделки холодильников, маски, игрушки.

Преимущество наших вакуумно фрмовочных станков перед наиболее дешёвыми аналогами :

1 Установлены термоизлучатели КГТ -1000 ; преимущество перед воздушными тенами и керамикой.

а Выход нагревателя на рабочие характеристики 1 секунда. ( тены нагреваются по 10-20 минут)

б Они не обгорают и не сыпятся .

в станок готов к работе с приходом оператора, не нужно прогревать тены

г во время остывания, съёма , установки листа, краткосрочного отсутствия оператора станок выключен , не просит включенных нагревателей для поддержания рабочей темперптуры

в итоге 30% сберегает электроэнергию.

2 Нормально подобранная мощность нагревателей дозволяет уменьшить время нагрева , цикл производства и себестоимость продукции .

3 Установлен Вакуумный стол для равномерного распределения вакуума и обычного крепления матриц ( на станках огромного фармата).

4 Установлен вакуумный насос, который заходит в набор поставки

5 Увеличена нужная перегрузка на стол, для тяжёлых матриц

Для производства больших пластмассовых изделий имеющих специфичную форум употребляется так именуемый вакуумно формовочный станок.

Они предусмотрены для производства самых различных пластмассовых изделий, которые используются в строительстве, быту, а так же употребляются в легкой, пищевой и авто индустрии.

Главные виды вакуумно-формовочного станка

В базе работы вакуумно формовочного станка, лежит процесс вакуумного формирования. Он дозволяет придать пластмассовой заготовке нужную форму.

Сущность его сводиться к тому что специальную заготовку из пластика, которая подвергается высокотемпературному нагреву, помещают в изолированную специальную вакуумную камеру над матрицей нужной формы.

Потом под действием перепада давления образующегося при откачивании воздуха из камеры, заготовка воспринимает форму матрицы и таковым образом появляется изделие нужной формы.

Видео: механизм работы вакуумно-формовочного станка

Зависимо от размеров изготовляемых с его помощью деталей такие станки можно поделить на станки для производства:

- крупногабаритных изделий, обычно используемые в крупносерийном производстве и применяемые в промышленных масштабах;

- среднегабаритных – употребляются для среднесерийного и единичного производства изделий в промышленных масштабах;

- мелкогабаритных – применяемые для мелкосерийного и одиночного производства деталей.

Так же станки вакуумного формирования можно условно поделить на автоматические и автоматические. В крайних процесс подачи и выемки заготовки осуществляется вручную.

Зависимо от технических черт и способностей сотворения определенного давления и температуры, станки вакуумного формирования могут работать с заготовками из ПВХ, ABS, PMMA, акрил и тому подобные материалы, что дозволяет изготавливать с его помощью самые различные изделия, всех форм и обеспечивая высочайшее свойство продукции.

Главные узлы станка вакуумного формирования

Посреди главных узлов, которые могут заходить в набор станка можно выделить:

- насосный узел либо как его еще именуют вакуумная система, обеспечивающая откачку воздуха из камеры и создание в ней перепада давления;

- нагнетающие воздух вентиляторы, которые обеспечивают равномерный нагрев и остывание пластмассовой заготовки;

- электронные тэны (нагреватели), которые обеспечивают нужную для работы температуру заготовки;

- прижимающей узел состоящий из системы рам, для придания заготовки нужной формы;

- подставка станка;

- станина, на которой размещается вакуумная камера;

- герметичная камера для процесса вакуумирования;

- компрессор, откачивания воздуха из камеры;

- система датчиков и регуляторов, для конфигурации характеристик нагрева матрицы, проведения контроля за режимами вакуумирования и обработки заготовки.

Для проведения процесса вакуумного формирования, нужным элементом является наличие специальной матрицы, на базе которой делается изделие. Таковая матрица делается по размерам и форме нужного для производства изделия. Ее материалом служат особые термоустойчивые и крепкие составы, которые разрешают проводить работу по вакуумированию, не один раз.

Зависимо от степени автоматизации процесса вакуумного формирования, такие станки могут оснащаться разным доп оборудованием таковым как:

- система управления панелью нагрева заготовки;

- датчиками защищающими заготовку от провисания;

- система управления растяжением заготовки (куполом установки);

- система управления механизмом изменение уровня стола и аварийными линиями концевых герконовых датчиков с возможностью отключения систем;

- датчик и регулятор времени проведения операций по формированию;

- датчик и регулятор времени проведения операций по остыванию заготовки;

- системой управления процесса «отстрела» заготовки от матрицы;

- система приключения с автоматического на автоматический режим работы.

Вакуумно-формовочный станок своими руками

Если появилась необходимость в изготовлении пластмассовых изделий из заготовок шириной пластика не наиболее 4 мм, то можно создать вакуумно формовочный станок своими руками. Он дозволит изготавливать пластмассовые изделия в единичных либо мелкосерийных вариантах и послужит неплохой подменой в целях экономии заводским станкам.

- Листы фанеры.

- Металлопрофильная труба.

- Компрессор (можно применять центробежный вентилятор к примеру от пылесоса).

- Электронные тэны.

- Автоматическое реле, клавиши включателя, светодиод.

- Шурупы.

- Асбестокартон.

- Лист нержавеющей стали.

- Вакуумный стол.

Сборка станка осуществляется в таковой последовательности:

– производства прижимающей рамы из металопрофильной трубы;

– изготовка фанерного короба, герметичного короба в каком размещается компрессор, а сверху устанавливается перфорированный формовочный стол;

– производства короба из нержавеющей стали, для расположения нагревательных частей, сверху которого будет размещаться заготовка;

– установка реле и выключателей;

– соединение меж собой одной части прижимающей рамы и формовочного стола.

Даже по наименованию, компания «Завод форм» позиционируется на рынке стройматериалов, как производитель форм для заливки бетона высочайшего свойства. Но пластмассовые формы делаются на термо-вакуумных формовочных машинках. Их тоже создают на предприятии, и не только лишь для собственных нужд, да и по заказу покупателей. Вакуумно-формовочные станки высочайшего свойства – часть производственной станкостроительной линейки «Завода форм».

Для тех, кто решил заняться делом по изготовлению пластмассовых форм для заливки бетона будет любопытно, что производимые компанией станки и оборудование для бетонного производства имеют более приемлемый для покупателя баланс цены-качества. Это обоснованный вывод и строится не на нагой рекламе, а на полностью логичных резонах, из-за что стоимость на вакуумный формовочный станок быть может низкой:

Как уже сказано, «Завод форм» является не посредником в реализации чьей-то продукции, а является настоящим производителем оборудования.

Эффективность отрегулированного с возрастом производства, дозволяет держать цены на оборудование размеренными.

При осуществлении процедуры личного подхода к покупателю, заказчик сам может выбирать комплектацию, к примеру, вакуумно-формовочной машинки, зависимо от предпочтений и денежных способностей.

Компания при реализации собственной продукции, в том числе, оборудования, не пользуется способностями торговых посредников, а опирается на собственные выработки в области информационных технологий в веб ресурсах.

Оформляя сделку, клиент может не волноваться о изматывающих бюрократических процедурах, в компании они сведены к необходимому минимума.

При таковых раскладах, цены на продукцию постоянно остаются размеренными, но при всем этом незыблемым остаётся высочайшее свойство и простота использования, выпускаемого «Заводом форм», оборудования. Вакуумно формовочные станки для пластика относятся к таковым же обычным и надёжным в эксплуатации. Не считая термо-вакуумных машин, на предприятии делают и целый ряд остальных станков для бетонного производства:

Бетоносмесители без лопаток, растворосмесители планетарного типа под различный литраж и бетономешалки традиционного типа.

Есть, для чистки сыпучих материалов – вибросита и барабанные сепараторы с сетью разной структуры.

Столы горизонтальной и вертикальной вибрации, вибротумбы – составляют список разных виброплощадок, которые тоже можно создать на заказ.

Выпускаются станки и для производства теплоблоков.

Они все, как и термо-вакуумные машинки надёжны в эксплуатации и ординарны в воззвании. На это событие направили внимание заказчики не только лишь снутри страны, но в ближнем и далеком зарубежье. К слову, если гласить о далеком зарубежье, то там в точности такие же по функционалу машинки стоят наиболее чем на порядок дороже, чем на «Заводе форм».

Чтоб вакуумный формовочный станок приобрести необходимо создать несколько обычных действий. Избрать продукт и через клавишу «корзина» оформить собственный заказ. На этот сигнал откликнутся спецы компании и растолкуют достоинства покупки, прояснив все интересующие вас вопросцы относительно приобретаемого продукта.

Ремонт, самоделки ,своими руками

Подход к оформлению ванной комнаты постоянно кропотливый. Учитываются мелкие аспекты в интерьере, иногда принимаются неординарные дизайнерские решения — все это ориентировано на создание удобства, эстетического приемущества ванной, комфорта. Выбор сантехники является решающим в определении интерьера, ведь она и есть основная составляющая ванной комнаты. Сантехника обязана быть комфортной, отлично оформленной, многофункциональной.

Создание акриловых ванн становится пользующимся популярностью течением на рынке сантехнического оборудования. За свою демократичную стоимость, крепкость материала, долговременность эксплуатации и разновидность дизайнерского дизайна, акриловые ванны полюбились русским пользователям. Цены на ванны из акрила разнятся, но конкретно в этом случае недозволено соотносить стоимость с высококачественными показателями.

Акриловые ванны весьма прекрасные и сравнимо дешевые

Малая стоимость совсем не значит нехорошее изделие, ведь при производстве ванн принцип образования цены на готовые изделия имеет остальные основания. Пользующиеся популярностью фирмы-изготовители акриловых ванн стараются создать их доступными для пользователя, но крепкость и долговечность от этого не зависит. Можно не колебаться — акриловые ванны хоть какой ценовой группы прослужат долгую службу и сохранят достойный наружный вид.

Базисное оборудование для производства акриловых ванн

Главным агрегатом для производства акриловых ванн считается машина для формования готового изделия из плоских листов акрила, который разогревается и под действием вакуума воспринимает неоходимую форму, избытки материала обрезаются. Другими словами, это формовочная машина с вакуумом, термоформовочная .

На Русском рынке есть предложения вакуумно-формовочных машин стоимостью от 2,7 млн руб., с площадью формовки до 1000×700 мм. Смотрятся они так:

Оборудование для производства акриловых ванн обойдется бизнесмену выше 2,5 млн рублей. Некие производители дают наиболее дешевенькие варианты, но такие машинки имеют маленький размер для сотворения формы. Для успешного производства следует брать вакуум-формовочные агрегаты с достаточной площадью формования.

Разработка производства акриловых ванн

- Промышленный;

- Технический.

Технический акрил создается методом соединения водянистого акрила с особенными компонентами, задачка которых убрать размножение микробов и сохранить поверхность ванны гигиеничной для использования. Акрил либо акрилан (науч. метакрил ) представляет собой легкий и прочный материал. Благодаря своим хим чертам считается удачным для придания хоть какой формы готовым изделиям. Акрилан владеет потрясающими техническими чертами. Конкретно это свойство обеспечивает долговременность эксплуатации и постоянный вид материала.

Литьевая разработка производства

Литьевая разработка производства обеспечивает готовой продукции надежность, крепкость и высочайшие высококачественные свойства. Перед созданием формы акриловый лист равномерно плавят, а позже укладывают в термоформовочную машинку. При помощи вакуума листу акрила присваивают нужную форму. Потом акриловую поверхность нужно покрыть несколькими слоями стекловолокна. Необходимо отметить, что количество слоев стекловолокна определяют крепкость и долговременность эксплуатации. Таковая методика производства акриловых ванн владеет высочайшим функционалом по своим техническим особенностям готового изделия. Крепкий материал обеспечивает неизменность наружного вида ванны при разных действиях в критериях обыденного использования. Что устраняет владельцев от заморочек на весь срок собственной службы.

Процесс производства запечатлен на видео:

АБС ванны из акрила

АБС ванны из акрила — этот вид акриловых ванн делается методом композиции акрилонетрилбутадиенстирола и полиметилметакрилата, где поверхность акрилонетрилбутадиенстирола покрывают нагретым до пластичного состояния полиметилметакрилатом в один слой. Заглавие «акриловые» для таковых видов ванн можно использовать условно. Такое сантехническое оборудование недолговечно, что обосновано созданием узкого основного слоя, чувствительного к механическим действиям. АБС ванна будет служить до 4 лет. По истечении этого срока сантехническое изделие следует поменять на новое.