Все о роликах для гриндера

Ролики для гриндера – принципиальные комплектующие, нужные для организации надежной работы станка. Изделия различаются конструкцией, размерами и предназначением, потому стоит подробнее разглядеть, что представляют собой ролики, и можно ли создать их своими руками.

Индивидуальности

Система гриндера включает 2 прямых ролика и один бочкообразный. 1-ые два также именуют рабочими, а 3-ий – натяжным. Изюминка схожих частей – обычная система, что дозволяет по мере необходимости сделать подобные элементы своими руками.

Вне зависимости от простоты, система ролика отвечает за работоспособность гриндера. Особенного внимания заслуживает приводной либо ведущий ролик, потому что его делают наиболее мощным. Разъясняется таковая система необходимостью заслуги роликом существенного момента во время работы. В итоге элемент плавненько разгоняет ленту до нужного значения окружной скорости.

3-я изюминка роликов – удержание ленты от сползания со шкива во время работы. Для этого в их конструкции предусмотрена канавка, если соосность роликов не выдерживается. Размеры канавки соответствуют ширине и глубине сечения ленты. Ролики устанавливают на шкив, куда потом натягивают ленту. Поперечник шкива влияет на скорость ее перемещения. Если скорость высочайшая, лента будет рвать материал. В случае низкой скорости элемент стремительно износится.

Если пристально поглядеть на чертежи роликов гриндера, то можно увидеть, что чем больше поперечник ведущего ролика, тем поглубже его полость. Это 2-ая изюминка, которая дозволяет предупредить соскальзывание ленты и ее износ. Обычный поперечник шкива составляет 150 мм. Таковым образом, основной ролик делают поперечником 100 мм либо 610 мм в случае габаритной техники, а другие два имеют поперечник в 70 мм.

Для организации надежной и действенной работы шкива нужно располагать ролики соосно. При всем этом принципиально обеспечить шероховатость образующей поверхности, чтоб предупредить износ ленты.

Чтоб натянуть ленту на шкив, употребляют ролик-натяжитель. Его делают подвижным.

Система элемента содержит подпорную пружину, которая отвечает за натяжение ленты и компенсирует биение детали на шкиве.

Обзор видов

Перед тем как перечислить имеющиеся виды роликов, необходимо подробнее разглядеть, что представляет собой гриндер. Это стационарное устройство с электроприводом. Система всякого гриндера включает:

раму и основание;

Также у устройства имеется столик, на котором происходит обработка детали.

Ролики гриндера числятся необходимыми элементами конструкции. Цель использования деталей – удержание ленты от сползания. Выделяют последующие виды роликов:

Производители выпускают различные виды роликов, которыми можно оборудовать ленточные гриндеры всех моделей. В магазинах можно повстречать контуровочные, регулировочные ролики. Любой ролик предназначен для выполнения определенной функции. Потому к их выбору стоит подступать трепетно.

Как создать своими руками?

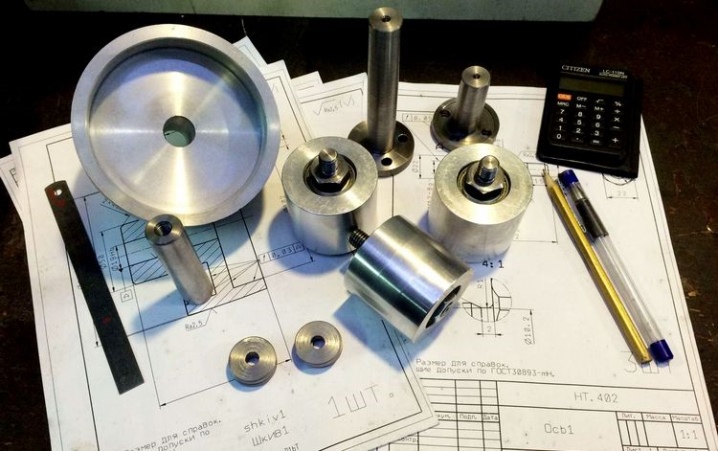

В процессе использования ролики изнашиваются и выходят из строя, из-за что возникает необходимость их подмены. При желании можно сделать элементы без помощи других. Для сборки самодельных роликов потребуются последующие материалы:

фанера, состоящая из нескольких слоев;

подшипники закрытого типа;

крепежные элементы – болты, шайбы либо гайки;

трубы из пластика.

В процессе будут задействованы такие инструменты, как циркулярная, дисковая либо лобзиковая пила, сверлильный и токарный станки, ратфили, молотки, ключи и остальные приспособления, нужные для установки крепежей и фиксации частей конструкции.

Сборка роликов своими руками проводится в пару шажков.

- Поначалу делают раскрой фанеры на циркулярной пиле. Из нее нужно создать 6 прямоугольных фрагментов, длина которых в 2 раза больше стороны.

- Дальше при помощи карандаша отмечают центр середины половинок прямоугольных фрагментов.

- 3-ий шаг предполагает выполнение отверстий. Их делают при помощи специального сверла. В отверстия потом будут установлены подшипники.

- Потом из прямоугольных фрагментов делают круглые диски, используя сверло огромного поперечника. Потому что прямоугольные заготовки были поделены напополам, то из всякого фрагмента получится 2 диска.

- В глухие отверстия впрессовывают подшипники. Делают это при помощи молотка и кусочка мультислойной фанеры. На данном шаге стоит замедлиться, чтоб не разрушить систему резвыми действиями.

- В любом диске отыскивают центр, и сверлом делают сквозные отверстия. Поперечник отверстий должен соответствовать размеру внутреннего кольца подшипников.

- На болт с шайбой нанизывают три круглых диска, склеивают их. Поверх укладывают широкую шайбу, потом гаечными ключами делают стягивание блока. Опосля оставляют систему высыхать. Добавочно, если требуется убыстрить процесс застывания, систему могут обрезинить и поместить в сушилку.

- Когда система высохнет, делают удаление стягивающего болта. В итоге получают три моноблока с установленными в каждой подшипниками.

- От пластмассовой трубы отрезают три кусочка, используя маятниковую пилу. Длина кусков обязана соответствовать высоте моноблоков из 3-х дисков.

- Боковые поверхности перед конечной сборкой обтачивают на барабанно-шлифовальном станке, устраняя выпуклости. Это нужно, чтоб поперечник блоков соответствовал внутреннему поперечнику пластмассовой трубы. Обточку контролируют штангенциркулем.

- Делают прессовку обточенных моноблоков в пластмассовые трубы. Достаточно трудозатратный процесс, требующий использования инструмента сверлильного станка в качестве пресса. Если не выходит достигнуть подходящего результата, боковую поверхность подвергают доборной обработке.

- Снимают болты с натяжного и ведомых дисков.

Крайний шаг подразумеваем проверку работоспособности конструкции средством проведения контроля запрессовки подшипников. По мере необходимости их осаживают, а торцы обрабатывают на гриндере.

Особенное внимание стоит уделить изготовлению головного – ведущего – ролика, который выступает в качестве шкива. Принципиально, чтоб он был мощным. Лишь так получится избежать ненадобного рывка во время пуска гриндера, также предупредить износ ленты в процессе. Для сотворения основного элемента не подходят такие материалы, как чугун либо сталь. Они сделают изделие томным, из-за что перегрузка на движок будет увеличена.

Существует два варианта решения задачи.

Создать полый металлической ролик. Это уменьшит массу элемента, и тут сыграет уже упомянутый принцип: чем больше поперечник, тем поглубже полость. Перед созданием стоит выполнить расчет для уточнения размеров.

Собрать ролик из дюралюминия. Подойдет марка Д16. Такие элементы будут иметь маленькую массу, и в их не будет нужно делать отверстие.

Добавочно на будущем шкиве рекомендуется выточить торцевую канавку, которая обеспечит крепкое крепление ленты и предупредит ее сход.

Направляющие и натяжные ролики можно выполнить из пластмассовых труб и древесных заготовок, следуя обычной схеме сборки.

Подробнее про ролики для гриндера смотрите в видео ниже.

Ленточный гриндер. Шлифовальный станок ножедела

Настольный ленточно-шлифовальный станок либо, короче – ленточный гриндер (хотя, если уж буквально произносить это английское слово – то грайндер) представляет собой приводное устройство, предназначенное для шлифования и доводки плоских поверхностей, снятия слоя ржавчины либо краски, также ликвидации острых кромок и заусенцев со железных и всех неметаллических деталей. Но стоимость промышленных моделей, даже российского производства, стартует от 16…18 тыс. рублей. Стоит пошевелить мозгами о самодельном гриндере…

Работа и система ленточного гриндера

Механизм работы гриндера несложен. Имеется группа роликов, через которые пропущена шлифовальная лента требуемой зернистости. Если привести во вращение ведущий ролик, насаженный на выходной вал электродвигателя, то автоматом начнут вращаться и другие. Регулируя относительное размещение ведомых роликов, можно шлифовать поверхности, имеющие недостатки различной глубины. Для компенсации возможного растяжения ленты (при её долговременной эксплуатации) предусматривается механизм натяжения 1-го из роликов (обычно, того, который в кинематической цепи станка находится кое-где меж ведущим и ведомым).

В систему ленточного гриндера заходит столик, на котором обязано закрепляется обрабатываемое изделие. Лучше, если таковой столик будет иметь возможность поворачиваться вдоль одной из осей на угол до 90º: тогда может быть шлифование 2-ух взаимно перпендикулярных плоскостей с одной установки детали. В качестве средства сохранности на раме станка есть смысл предугадать откидное защитное стекло из прозрачного акрила – тогда нет опасений, что чешуйка сошлифованной краски либо окалины попадёт в глаз оператору. Естественно, потребуются органы управления, которые располагаются в станине либо на раме станка. Переносные выполнения снабжаются крепкой стойкой, на основании которой имеются крепёжные отверстия, с помощью которых гриндер можно закрепить на верстаке.

Попробуем абстрагироваться от изящества дизайна и цвета, и взглянем на систему трезво. Сходу кидается в глаза зрительная неустойчивость станка: вылет консольно расположенных роликов намного больше, чем опорная поверхность под станиной. Не считая того, отсутствие столика не дозволяет обрабатывать сравнимо мощные поверхности, которые продолжительно держать навесу просто неловко. Увеличенная длина ленты (и сопутствующие этому механические утраты на трение) становится предпосылкой внедрения в приводе мотора завышенной мощности, а, как следует, и энергоёмкости. Узел натяжения изящен и прост в наладке, а в комплекте к станку имеются сменные шлифовальные насадки, дозволяющие шлифовать даже внутренние поверхности – но стоит за это выкладывать наиболее 100 тыс. руб.?

Выбор ленты для гриндера

Подбор ленточного гриндера целенаправлено начать с конца, а конкретно — найти, какой ширины и высоты поверхности будут обрабатываться шлифованием. Опосля что сопоставить эти потребности с фактическими размерами шлифовальных лент, которые имеются в продаже.

Как понятно, нескончаемые шлифовальные ленты различаются собственной длиной, шириной и степенью зернистости. Размерный ряд шлифовальных лент российского и ввезенного производства, которые предусмотрены для внедрения в гриндерах, последующий: длина 610, 915, 1230, 1600, 1830 мм, при ширине 50 и 100 мм. Можно выискать и остальные, но при бесспорном выполнении последующих требований:

-

обязана иметь тканевую эластичную базу;

- Выдерживать угловые скорости не ниже 1500 мин -1 ;

- Владеть высочайшей абразивной стойкостью;

- Допускать относительное удлинение без разрыва материала не наименее 10…15%;

- Мало греться при продолжительном непрерывном шлифовании.

Нужно отметить, что для самодельного гриндера лучше подходят шлифовальные ленты длиной не наиболее 1230 мм. Недлинные ленты посильнее изнашиваются, так как не успевают остывать при своём холостом движении, а наиболее длинноватые автоматом наращивают габариты станка, не давая взамен каких-либо видимых преимуществ.

Важны также и характеристики механической прочности материала ленты. Категорически не рекомендуется ориентироваться на составные ленты, пусть даже и склеенные двойным скотчем: при работе пространство стыка растягивается, а натяжение ленты слабеет. Наиболее того, вероятен неожиданный разрыв ленты со всеми вытекающими отсюда последствиями. Беря во внимание резвую скорость движения ленты по поверхностям роликов, удельные усилия шлифования не должны превосходить 0.7…0,8 кг/см 2 . Этому соответствуют характеристики механической прочности ленты из электрокорунда в границах 800…900 МПа.

Принципиально, что перед применением лента обязана быть вывешена на цилиндре поперечником от 50…60 мм в течение как минимум 48 часов. Это обеспечит естественное удлинение изделия перед его эксплуатацией.

Гриндер своими руками. Чертежи с размерами

Основное внимание при разработке стоит уделить конструкции роликов, фиксации изделия при шлифовании и выбору мощности электродвигателя. Разглядим эти моменты подробнее.

Конструирование роликов

Особо принципиально верно сделать головной, ведущий ролик. Он должен быть довольно мощным, чтоб, владея приметным моментом инерции, не сходу разгонять ленту до фактических значений окружной скорости. Учтём, что для привода самодельного ленточного гриндера будет с очевидностью принят обычный электродвигатель, со скольжением не выше 9%, тогда эта скорость при номинальных 1500 мин -1 будет составлять не наиболее 1380…1400 мин -1 . С иной стороны из стали этот ролик изготавливать также недозволено: при пуске движок может сходу не провернуть мощный ролик.

Выход: или применять дюралюминий марки не ниже Д16, или сделать металлической ролик полым. При всем этом с повышением поперечника ролика полость придётся делать поглубже.

На ролике лучше предугадать торцевую канавку, ширина и глубина которой будет соответствовать сечению намеченной к применению нескончаемой шлифовальной ленты. Сиим исключается вероятный сход ленты с 1-го из роликов, если их оси не будут размещены строго в одной плоскости.

Подобные канавки производятся на ведомом и натяжном ролике. Их можно изготавливать из дюралюминия, и не вытачивать в их полости.

Особенное внимание нужно уделить шероховатости поверхности роликов. Она обязана быть в границах Ra1,25… Ra2,5. При большей шероховатости будет наблюдаться ускоренный износ ленты, при наименьшей — может быть её проскальзывание в случае долгого шлифования.

Ролики ленточного гриндера должны непременно устанавливаться в закрытые подшипниковые узлы на базе подшипников качения: так исключается случайное попадание частиц сошлифованного материала на оси роликов. Основное требование к подшипникам – соответствие его несущей возможности фактическому числу оборотов мотора.

Для крепления роликов на осях можно применять обыденные шплинты, или делать ось в виде пальца с буртом, как это предписывает ГОСТ 9650. Выходной ролик обязан иметь шпоночный паз для установки на вал электродвигателя.

Выбор электродвигателя и поворотного стола

В процессе производства гриндера своими руками принципиально правильно подобрать привод. Почти всегда подойдёт движок с числом оборотов 1500…3000 мин -1 , при мощности от 0,75 кВт (можно и больше – до 1…1,5 кВт, но в этом случае завышенных скоростей шлифования может не выдержать материал нескончаемой шлифовальной ленты). Выбор мощности диктуется главный толикой работ, которые предстоит делать на станке. К примеру, при доминировании предварительного, силового шлифования (съём ржавчины, окалины, зачистка заусенцев) движок обычно выбирают помощнее, а номинальное число оборотов, напротив, быть может уменьшено до 1200 мин -1 . К концу выходного вала мотора присоединяют ведущий ролик.

Беря во внимание, что при шлифовке выделяется существенное количество пылевидных отходов, корпус мотора должен быть закрытым и обдуваемым, потому советы использования в качестве привода мотора от старенькой стиральной машинки не стоит принимать во внимание.

Проектируя самодельный гриндер, есть смысл заложить в систему наивысшую технологичность. Этому содействуют два происшествия:

- Изготовка поворотного стола;

- Наличие прижимающей плоскости, на которую можно опирать шлифуемое изделие.

1-ая задачка решается так. Столик делается с подвижным кронштейном, который имеет возможность поворота относительно горизонтальной оси на фиксированные углы.

Стол должен выдерживать приметные технологические перегрузки, а поэтому должен быть не тоньше 15…20 мм (для понижения массы детали целенаправлено и тут применять дюралюминий).

В качестве прижимающей плоскости целенаправлено применять раму станка. Для этого одну из поверхностей – ту, которая будет находиться у предметного столика – нужно прошлифовать, и обеспечить ей наивысшую жёсткость.

Простой самодельный гриндер из движка стиральной машины

Гриндер в отличие от обычного стационарного станка, инструмент наиболее всепригодный. Он дозволяет обтачивать детали под углом, являться инвентарем для финальной отделки, например, в качестве шлифования частей древесной мебели. Гриндером просто удалить ржавчину с поверхности, заточить ножик.

Механизмы натяжения ленты и поворотная рабочая площадка разрешают произвольно поменять угол заточки

Ленточная шлифмашина своими руками: принцип деяния

Отличительной индивидуальностью подобного устройства будет то, что оно имеет легкую систему, которую может повторить хоть какой желающий в домашних критериях. В состав такового шлифовального агрегата входят электронный движок, ролики и конкретно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в согласовании с предназначением инструмента.

Гриндер в отличие от обычного стационарного станка, инструмент наиболее всепригодный

При сборке гриндера своими руками в домашних критериях стоит приготовиться и изучить принцип его работы. При включении агрегата запускается движок. Он имеет вал, который стыкуется с основным (ведущим) катком. Ролик начинает вращаться вокруг собственной оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка делается достаточно просто при включенном аппарате. Для этого необходимо приложить заготовку к передвигающейся абразивной ленте. Во время работы нужно ориентироваться на положение рабочей полосы.

Сделанная своими руками шлифмашина дозволит проводить обработку заготовок из различных материалов. Таковой агрегат имеет возможность устранения изъянов на поверхности сплава, дерева, также стекла. Используя гриндеры, часто регулируют катки, что дозволяет делать обработку изъянов разной глубины.

Стоит уяснить, что при продолжительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В схожих агрегатах данная неувязка решается весьма просто. Один из роликов устройства содержит особый механизм, позволяющий натянуть ленту. Почаще всего такое приспособление устанавливается на ролик, расположенный меж главным и второстепенным катком устройства.

Гриндером просто удалить ржавчину с поверхности, заточить ножик

Принципная схема конструкции гриндера и принцип его работы

Для того, чтоб верно осознать устройство и механизм работы гриндера, обратимся к его устройству. Основная задачка – отыскать мощнейший мотор, который нужно будет снабдить приводом.

Принципиально! Крутящий момент передаётся на ролики, которые приводят в движение абразивную ленту.

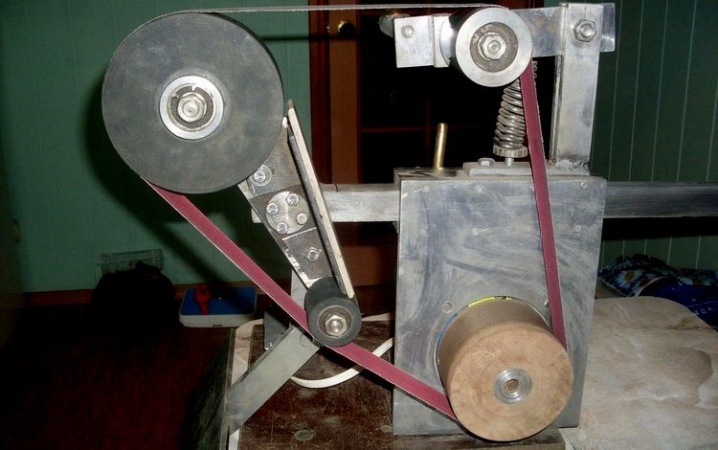

Наружный вид гриндера

Итак, главными элементами гриндера, не считая мотора, являются:

- Прямой ролик со шкивом.

- Натяжные ролики.

- Абразивная лента.

- Основание.

- Устройство, фиксирующее натяжение ленты и роликов.

- Стол для фиксации детали (в неких моделях быть может поворотным).

Опосля включения устройства в сеть, ролики приводят в движение абразивную ленту. Причём, положение роликов можно смещать, чтоб надзирать натяжение абразивной ленты.

В неких вариантах столик может поворачиваться на 180°

При самостоятельной сборке гриндера принципиально расположить ролики строго перпендикулярно над друг другом, чтоб избежать перекосов ленты, что может привести к её обрывам.

Совет! До этого чем обусловиться с размерами ленты и шириной роликов, прикиньте, какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

От выбора ленты зависит скорость и свойство обработки изделий. Почаще всего в станках подобного типа употребляются последующие размеры лент: 610, 915, 1230, 1600, 1830 мм по длине, по ширине имеется всего два варианта − 50 и 100 мм. Нижнее полотно обязано быть эластичным.

Тканевая база лучше выдерживает поверхностное натяжение

Гриндер из всего что было

Здрасти друзья. Вот выдалось свободное время — решил собрать для себя Гриндер для обработки ножика. Поначалу решил выискать в сети варианты приспособления, в главном дешевые гриндеры собирают из маленьких движков от стиральной машины, ну либо хоть какой движок от 1500 оборотов и наиболее. Основной ролик делают из фанеры, дерева либо вытачивают на токарном станке. Количество роликов от 1-го и до сколько захочешь, но в среднем 2 либо 4 ролика, а длина ленты и по два метра.

Я решил начать с легкого и купил ленту 610мм длиной и 100 мм шириной. В общем, осознав механизм работы, приступаю к сборке.Инструмент

- Дрель

- Болгарка

- Сварка

- Болты и гайки

- Движок от 1500 оборотов

- 3 уголка 5х5 20см

- Листовой сплав от 3х мм

- Ролик от авто

- Лента наждачная 610мм

Сборка гриндера

Для собственного гриндера я отыскал пригодный движок, не понимаю от что, ну и бирки черт нет, но я включил и думаю там больше тыщи оборотов.Так что беру для собственных опытов его. Для ведущего ролика попалась проставка для трубы 40х25 мм. На валу мотора укреплять желал шпилькой, но вал оказался тоньше чем я задумывался и отыскал отрезок трубки, забил в ролик, а потом забил на вал мотора — весьма даже плотно зашел, но для подстраховки брал и просверлил 4мм отверстие и закрутил болт с гайкой. Вот и все никуда он не слетит. На движке есть три шпильки, которые скрепляют движок, как раз просверлив отверстия в уголке, закрепляю на две шпильки. Для крепления второго ролика устанавливаю 3‐й уголок, прикрутив его на нижний уголок. Для ролика, как раз у меня остался ролик на машинку, я его брал, но он мне не пригодился, а на данный момент как раз понадобился. Для крепления ролика брал пластинку 3мм шириной 80мм, а длиной 20 см. Для регулировки наклона ролика приварил к пластинке навес пригодного размера, а к 2-ой стороне приварил кусочек сплава и просверлил в ней отверстие под болт. Через проставку и шайбу затягиваю ролик вертится просто. С обратной стороны просверливаю отверстие, привариваю гайку и из проволоки скручиваю пригодной длины крючок и нарезаю на нем резьбу, вот и все механизм собран. Сейчас устанавливаю все на свои места. Опосля сборки решил просто проверить, и включив движок удавился, что движок вертятся не в ту сторону. Незначительно подумав, решил все переработать в обратную сторону. Снова все проверил, все вроде нормально работает, обороты отличные.

Для площадки под лентой из кусочков сплава выгнул, как следует, и прикрутил все на свои места. Для упора отыскал кусочек уголка, и просверлив отверстие, прикрутил к нижнему уголку, все вроде на собственных местах.

Все покрасил грунтовкой, чтоб не ржавело, ничего не брал, лишь ленту наждачную, а движок друг подарил