Плотность алюминия

Плотность алюминия и остальные его физические характеристики

При комнатной температуре алюминий не меняется на воздухе, но только поэтому, что его поверхность покрыта узкой пленкой оксида, владеющего весьма мощным защитным действием.

Рис. 1. Алюминий. Наружный вид.

Алюминий характеризуется большенный тягучестью и высочайшей электропроводностью, составляющей примерно 0,6 электропроводности меди. С сиим соединено его внедрение в производстве электронных проводов (которые при сечении, обеспечивающем равную электропроводность, в два раза легче медных). Важные константы алюминия представлены в таблице ниже:

Таблица 1. Физические характеристики и плотность алюминия.

Плотность, кг/м 3

Температура плавления, o С

Температура кипения, o С

Энергия ионизации атома, эВ

Радиус атома, нм

Обычная энтальпия диссоциации молекул при 25 o С, кДж/моль

Распространенность алюминия в природе

По содержанию в земной коре алюминий занимает третье пространство (8,3 мас. %), уступая лишь кислороду (45,5 мас. %) и кремнию (25,7 мас.%). Алюминий — более всераспространенный сплав, его важными рудами и минералами являются бокситы (Al2O3×2Н2O), корунд (Al2O3) и нефелин (Na3K[AlSiO4]4), также он заходит в состав полевых шпатов, слюд, глин и др.

Короткое описание хим параметров и плотность алюминия

При накаливании мелко раздробленного алюминия он энергично сгорает на воздухе. Аналогично протекает и взаимодействие его с сероватой. С хлором и бромом соединение происходит уже при обыкновенной температуре, с иодом – при нагревании. При весьма больших температурах алюминий конкретно соединяется также с азотом и углеродом. Напротив, с водородом он не ведет взаимодействие.

2Al + 3F2 = 2AlF3 (t o = 600 o C);

2Al + 2S = Al2S3 (t o = 150 – 200 o C);

2Al + N2 = 2AlN (t o = 800 – 1200 o C);

4Al + P4 = 4AlPt o = 500 – 800 o C, в атмосфере H2);

4Al + 3C = Al4C3 (t o = 1500 – 1700 o C).

По отношению к воде алюминий фактически полностью устойчив. Очень разбавленные, также весьма концентрированные смеси азотной и серной кислот на алюминий практически не действуют, тогда как при средних концентрациях этих кислот он равномерно растворяется.

По отношению к уксусной и ортофосфорной кислотам алюминий устойчив. Незапятнанный сплав достаточно устойчив также и по отношению к соляной кислоте, но обыденный технический в ней растворяется. Алюминий просто растворим в мощных щелочах:

Примеры решения задач

| Задание | Вычислите плотность по водороду консистенции 25 л азота и 175 л кислорода. |

| Решение | Найдем большие толики веществ в консистенции: |

j (N2) = 25 / (25 + 175) = 25 / 200 = 0,125.

j (O2) = 175 / (25 + 175) = 175 / 200 = 0,875.

Большие толики газов будут совпадать с молярными, т.е. с толиками количеств веществ, это следствие из закона Авогадро. Найдем условную молекулярную массу консистенции:

Mr conditional (mixture) = 0,125 × 28 + 0,875 × 32 = 3,5 + 28 = 31,5.

Найдем относительную плотность консистенции по водороду:

| Задание | Высчитайте плотности газов водорода H2 и метана CH4 по воздуху. |

| Решение | Отношение массы данного газа к массе другого газа, взятого в том же объеме, при той же температуре и том же давлении, именуется относительной плотностью первого газа по второму. Данная величина указывает, во сколько раз 1-ый газ тяжелее либо легче второго газа. |

Относительную молекулярную массу воздуха принимают равной 29 (с учетом содержания в воздухе азота, кислорода и остальных газов). Необходимо подчеркнуть, что понятие «относительная молекулярная масса воздуха» употребляется условно, потому что воздух – это смесь газов.

Низкая плотность алюминия как основное физическое свойство сплава. Дюралевые сплавы

Железные материалы в современном мире употребляются везде, начиная от бытовой техники, и заканчивая самолетостроением и галлактической индустрией. Одним из всераспространенных металлов в использовании является алюминий. В статье раскроем вопросец, какое свойство этого сплава определило его повсеместное внедрение. Ответ на этот вопросец кроется в плотности алюминия.

Что такое алюминий?

Идет речь о 13 элементе в таблице Менделеева, который находится в 3-м периоде. Он имеет атомную массу 26,982 и валентность III. При обычных критериях алюминий является жестким веществом, серебристого цвета. На воздухе он просто окисляется, образуя крепкую пленку Al2O3. Конкретно она предутверждает предстоящее коррозионное разрушение сплава. Пленка остается устойчивой прямо до температуры плавления, которая является низкой и составляет всего 660 o C.

Популярность использования этого сплава для производства железных конструкций и технических деталей связана с 2-мя необходимыми факторами:

- низкой плотностью алюминия в сопоставлении со сталью;

- высочайшей коррозионной стойкостью на воздухе.

Не считая того, необходимо подчеркнуть, что рассматриваемый элемент является третьим по распространенности в земной коре, опосля кислорода и кремния, и 1-ый посреди металлов.

Главные физико-химические характеристики сплава

Так как алюминий содержит на наружном электрическом уровне 3 вольных электрона, то он является достаточно активным сплавом и проявляет в хим реакциях валентность III. К примеру, процесс окисления происходит по последующей реакции:

Что касается физических параметров, то необходимо подчеркнуть высшую тепло- и электропроводность сплава. Хотя алюминий проигрывает по обозначенным показателям меди, тем не наименее его относительно низкая плотность приводит к повсеместному использованию алюминия в качестве базы для линий электропередач, где принципиальна масса провода.

Плотность алюминия при комнатной температуре примерно составляет 2 700 кг/м 3 . Это значит, что данный сплав фактически втрое легче стали. Данный факт дозволяет употреблять сплавы на базе алюминия в самолетостроении, в производстве галлактической техники и спортивных машин с облегченным весом.

Откуда получают алюминий в промышленных масштабах?

В земной коре около 8 % массы — это алюминий. Тем не наименее в природе в чистом состоянии сплав фактически не встречается. Находится он в главном в силикатах, оксидах и гидроксидах. Одним из гидроксидов является осадочный минерал боксит, из которого во всем мире в главном добывают незапятнанный алюминий. Ввиду высочайшей обскурантистской возможности сплава, его удается извлечь из хим соединений лишь в итоге электролиза. Этот процесс сопровождается большенными затратами электроэнергии, что увеличивает себестоимость производства сплава. Но его создание окупается за счет повсеместной доступности боксита и низкой себестоимости вторичной переработки сплава.

Удельный вес алюминия

Согласно определению, под удельным весом соображают массу тела, которая приходится на единицу его размера. Другими словами идет речь о плотности материала. Выше мы уже упоминали, что плотность алюминия в 3 раза ниже, чем у стали. Четкое значение его плотности при комнатной температуре составляет 2 698,4 кг/м 3 . Другими словами, сплав тяжелее воды в 2,7 раза.

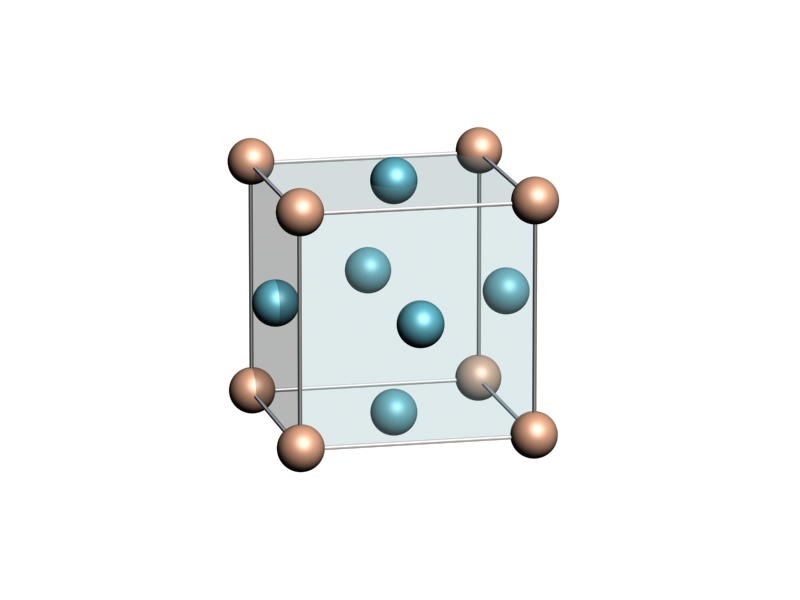

Плотность хоть какого железного материала можно высчитать теоретическим методом. Для этого необходимо знать атомную массу элемента, тип его кристаллической сетки и расстояние меж атомами в ней. В нашем случае имеем так именуемую гранецентрированную кубическую (ГЦК) сетку, которая сохраняется у алюминия во всех температурных областях существования его жесткой фазы при атмосферном давлении. Ниже показан набросок, где приводится пример ГЦК кристаллической сетки.

Как лицезреем, кубик, образованный 8 атомами в его верхушках, содержит еще 6 атомов в центре каждой квадратной грани. Так как из таковых малеханьких кубиков с параметром сетки 4,05 ангстрем состоит макроскопический кристалл, то на один кубик приходится 4 целых атома.

Напомним, что плотность веществ определяется по последующей математической формуле:

Применяя ее для ГЦК алюминия, и беря во внимание приведенную выше информацию, получаем:

Тут mAl — масса дюралевого атома, a — параметр сетки.

Подставляя известные значения mAl и a, приходим к ответу: ρ = 2 697 кг/м 3 , что непревзойденно согласуется с экспериментальным значением.

Заметим, так как при увеличении температуры происходит существенное расширение сплава, то его плотность понижается на несколько процентов.

Сплавы алюминия

Сам по для себя рассматриваемый сплав является достаточно мягеньким и некрепким. Его твердость по шкале Мооса составляет 3, а крепкость на разрыв не превосходит 200 МПа. Такие низкие характеристики прочности ограничивают его внедрение в качестве конструкционного материала. Но уже маленькое количество примесей остальных частей способно абсолютно поменять физические характеристики сплава. Так, добавка всего нескольких процентов меди и соответственная тепловая обработка увеличивают его сопротивление на разрыв в 2 раза.

Все сплавы на базе алюминия владеют наиболее высочайшими механическими качествами, включая способность к механической и тепловой обработке. Но снижается коррозионная стойкость сплава. Главными элементами, которые добавляют в алюминий, являются медь, магний, марганец, железо, кремний и цинк. С ними атомы алюминия образуют упрочняющие фазы.

Систематизация сплавов

Для систематизации рассматриваемых сплавов во всем мире употребляют четырехзначные числа, при этом 1-ая цифра гласит о главный (фазообразующей) добавке к алюминию. Есть последующие марки:

Алюминий и сплавы на его базе

Алюминий – элемент III группы Повторяющейся системы частей Д. И. Менделеева. Порядковый номер алюминия 13. Кристаллическая сетка – ГЦК. Температура плавления – 660 °С. Алюминий – сплав серебристобелого цвета. Его принципиальной индивидуальностью является низкая плотность – 2,7 г/см3 (плотность стали – 7,8 г/см3). Алюминий владеет высочайшей тепло- и электропроводностью, коррозионной стойкостью и пластичностью. Химический потенциал алюминия в воздушной среде отрицательный, т.е. он окисляется на воздухе; коррозионная стойкость разъясняется тем, что в итоге взаимодействия с кислородом воздуха на поверхности появляется уплотненная пленка оксида алюминия (А12O3) шириной

10 нм, которая изолирует сплав от окружающей среды (см. 10.3.2). Коррозионная стойкость алюминия тем выше, чем меньше содержится в нем примесей.

Зависимо от количества примесей различают алюминий особенной чистоты, в каком содержится не наиболее 0,001% примесей, высочайшей чистоты – до 0,05% примесей и технической чистоты – до 1% примесей. В индустрии используют алюминий высочайшей и технической чистоты. Технический алюминий (марки АД0 и АД1) поставляется в виде листов, профилей, прутков, проволоки и остальных полуфабрикатов.

Более обширное применение алюминий получил в электротехнической индустрии благодаря высочайшей электропроводности (см. 10.6.2).

Высочайшая теплопроводимость дозволяет употреблять алюминий для разных теплообменников.

Коррозионная стойкость обусловила применение алюминия в пищевой индустрии (посуда, цистерны для молока).

Применение алюминия как конструкционного материала ограничено его низкой прочностью (σΒ – 58 МПа). Потому его употребляют для производства частей конструкций и деталей, не несущих перегрузки, когда главными требованиями являются малый вес и сопротивление коррозии (палубные надстройки морских и речных судов, рамы, перегородки и т.д.).

Алюминий очень пластичен, отлично обрабатывается давлением в прохладном состоянии, его используют для производства фольги различного предназначения (обертка конфет).

Алюминий является основой огромного количества конструкционных машиностроительных сплавов.

Дюралевые сплавы

Главными легирующими компонентами дюралевых сплавов являются Cu, Mg, Si, Μη и Ζn. Они образуют с алюминием твердые смеси с ограниченной растворимостью и интерметаллидные фазы.

Достоинство дюралевых сплавов, определяющее область их внедрения, – малая плотность (2,7. 3,0 г/см3) при довольно больших механических свойствах. Дюралевые сплавы, кроме сплавов с медью, имеют высшую коррозионную стойкость. Не считая того, они различаются неплохой тепло- и электропроводностью.

По технологическому признаку дюралевые сплавы подразделяют на деформируемые (заготовки получают способами прохладной и жаркой пластической деформации) и литейные (заготовки – отливки). Структура деформируемых сплавов – жесткий раствор, в структуре литейных содержится эвтектика (рис. 8.6).

Деформируемые дюралевые сплавы

Зависимо от способности упрочнения тепловой обработкой различают упрочняемые и неупрочняемые сплавы. Высочайшая пластичность сплавов обоснована их структурой – это однофазный жесткий раствор. У неупрочняемых сплавов таковая структура сохраняется прямо до температуры солидус (начала плавления). У упрочняемых сплавов однофазный жесткий раствор появляется при нагреве в однофазную область (см. рис. 8.6).

Сплавы, не упрочняемые тепловой обработкой. Упрочнение таковых сплавов может быть лишь за счет наклепа при прохладной пластической деформации.

Легирующими компонентами этих сплавов являются марганец (сплавы АМц) и магний (сплавы АМг). В марке цифра указывает содержание легирующего компонента (к примеру, сплав АМг2 содержит 2% Mg). Сплавы АМг

Рис. 8.6. Диаграмма состояния сплавов системы "алюминий – легирующий компонент"

содержат кроме магния 0,2. 0,6% марганца. Повышение содержания магния вызывает рост пределов прочности и текучести; так, предел прочности сплава АМГ2 – 130 МПа, а сплава АМГ6 – 340 МПа, при всем этом пластичность понижается некординально.

Сплавы данной для нас группы различаются высочайшей пластичностью. По прочности и коррозионной стойкости они превосходят незапятнанный алюминий. Их используют для ненагру- женных деталей и частей конструкций, требующих высочайшего сопротивления коррозии (трубопроводы и емкости для бензина и масла, мачты речных и морских судов, рамы и кузова вагонов и т.д.).

Сплавы, упрочняемые тепловой обработкой. Такие сплавы (см. рис. 8.6) в сбалансированном (отожженном) состоянии при цеховой температуре имеют двухфазную структуру, которая состоит из α-твердого раствора и вторичной фазы. Упрочнение достигается в итоге дисперсионного твердения. Это может быть, так как растворимость второго компонента миниатюризируется при снижении температуры (тщательно это упрочнение рассмотрено выше, см. 3.5.2).

Более обширное применение отыскали сплавы системы "А1 – Cu – Mg" – дуралюмины. Они обозначаются буковкой "Д", опосля которой следует номер сплава (Д1, Д16, Д18).

Упрочняющая тепловая обработка состоит из операций закалки и старения. Приведем режимы тепловой обработки сплавов Д1 и Д18. Закалку делают от температуры 490. 500 °С с резвым остыванием в воде. Потом проводят естественное старение при цеховой температуре в течение 4 суток.

Твердость и крепкость дуралюминов приблизительно таковая же, как и у низкоуглеродистых сталей (табл. 8.1). Но при всем этом дюралевые сплавы существенно превосходят сталь по удельной прочности (т.е. соотношению предела прочности и плотности – σΒ/ρ, где р – плотность), потому что плотность дюралевых сплавов (2,7 г/см3) практически втрое ниже, чем у стали (7,8 г/см3). Эта черта играет важную роль для конструкций, в каких нужен малый вес. Конкретно потому дуралюмины отыскали обширное применение в авиации. Дуралюмины владеют высочайшей пластичностью, их выпускают в виде листов, труб, упрессованных и катаных профилей.

Хим состав и механические характеристики дуралюминов

Марка сплава (стали)

Хим состав, % масс.

Твердость, НВ

- 3,8.

- 4,8

- 0,4.

- 0,8

- 0,4.

- 0,8

- 3,8.

- 4,9

- 1,2.

- 1,8

- 0,4.

- 0,8

- 2,2.

- 3,0

- 0,2.

- 0,5

Примечание. Предел прочности Ст.З – 400 МПа, удельная крепкость

При использовании дуралюминов следует подразумевать, что модуль обычной упругости (Е), определяющий твердость, т.е. способность элемента конструкции сопротивляться упругой деформации, у этих сплавов существенно ниже, чем у сталей (72 и 210 ГПа соответственно). Потому дюралевые сплавы недозволено употреблять для тяжело нагруженных изделий.

Коэффициент трения скольжения дюралевых сплавов существенно выше, чем у сплавов на базе железа и в особенности медных. Это ограничивает возможность их внедрения для деталей, работающих в парах трения.

Не считая дуралюминов, к деформируемым сплавам, упрочняемым тепловой обработкой, относятся сплав авиаль (АВ), который уступает дуралюминам в прочности, но владеет наиболее высочайшей пластичностью. Прочные дюралевые сплавы системы "А1 – Zn – Mg – Cu" с добавками марганца и хрома, также относящиеся к упрочняемым, маркируются буковкой "В" (В95, В96), их крепкость 600. 700 МПа. Для работы при завышенных температурах употребляют жаропрочные сплавы АК4, Д20.

Для производства заготовок способами жаркой пластической деформации употребляют сплавы типа "АК" – АК6, АК8. Это сложнолегированные сплавы, в их состав входят Mg, Μn, Fe, Si, Zn в маленьких количествах (до 1%). Отличие сплава АК8 от АК6 – в завышенном содержании Си – 4,5 и 2,5% соответственно. Сплавы не склонны к образованию трещинок при ковке, штамповке.

Литейные дюралевые сплавы

Одно из важных требований к литейным сплавам – отменная жидкотекучесть, которая тем выше, чем ниже температура затвердевания – линия солидус (см. 11.2). При самой низкой температуре происходит затвердевание эвтектики, потому литейными являются сплавы, в структуре которых имеется эвтектика (см. рис 8.6). Более высочайшими литейными качествами владеют сплавы эвтектического состава, когда температуры ликвидуса и солидуса совпадают, они кристаллизуются при неизменной температуре, что предутверждает ликвацию. Такие сплавы отлично заполняют литейные формы, оставаясь в однофазном, водянистом состоянии до низких температур.

В качестве литейных могут быть применены сплавы систем "А1 – -", "Al – Mg", но более обширное применение в индустрии отыскали силумины – сплавы алюминия с кремнием (рис. 8.7), владеющие наилучшими литейными качествами.

Маркировка сплавов: буковка А – дюралевый сплав; буковка, обозначающая легирующий компонент (К – кремний, М – медь, Ц – цинк); цифра за буковкой – среднее содержание компонента (аналогично обозначению сталей). К примеру, состав сплава АК5М7 – 5% Si, 7% Си, остальное (88%)- А1.

Более высочайшими литейными качествами владеет сплав АК12, имеющий эвтектическую структуру. Недочетом сплава является наличие в структуре кристаллов кремния, приводящее к понижению механических параметров (улучшение технологических и эксплуатационных параметров

Рис. 8.7. Диаграмма состояния сплавов системы "Al – Si"

достигается модифицированием, см. ниже рис. 11.2). Этот сплав нс подвергается упрочняющей тепловой обработке, имеет низкие твердость и крепкость, употребляется для производства малонагруженных деталей (корпуса устройств).

Некие литейные сплавы можно упрочнить за счет дисперсионного твердения, их подвергают тепловой обработке – закалке и следующему искусственному старению. К упрочняемым относится сплав АК9 (средний состав – 9% Si, 0,25% Mg, 0,4% Μn). Тепловая обработка – закалка и следующее старение; упрочняющая фаза – Mg2Si. Этот сплав используют для средних и больших деталей ответственного предназначения: корпусов компрессоров, картеров, блоков и т.д.

Силумины по ряду черт уступают чугунам, используемым в индустрии в качестве литейных сплавов, вследствие наиболее низких механических параметров, высочайшего коэффициента трения, большенный литейной усадки. Не считая того, их стоимость в пару раз выше. Обширное применение силуминов определяется главным преимуществом перед чугунами. Это малая плотность, а означает, и значительно наименьшая масса отливок из силуминов при схожих габаритах с отливками из чугуна.