Как употреблять лазер для резки фанеры в домашних критериях

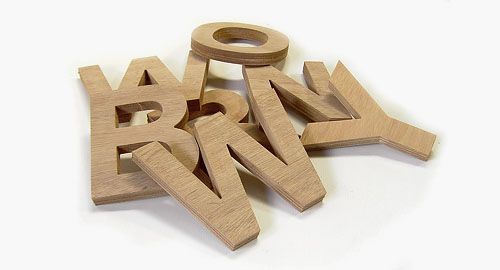

Работая над внутренней отделкой собственного жилища можно отдать волю фантазии. Современные материалы отделки помогают воплотить любые, даже экстраординарные идеи. Дизайнеры настаивают на натуральных, экологически незапятнанных материалах и вводят в моду оформление места при помощи фанеры. Естественно, для эксклюзивных интерьеров в собственном первозданном виде она не подойдет. Потому, способом резки по листу, ее превращают в неповторимые панно, витиеватую отделку поверхностей, сказочную вязь наличников и дверных косяков.

Как употреблять лазер?

Методы гравировки по листу

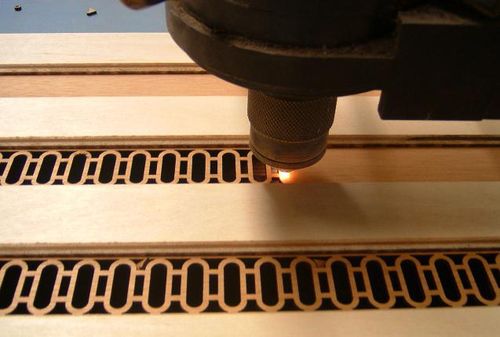

До недавнешнего времени, фигурную резку в домашних критериях можно было создать лишь с помощью электролобзика и электростамески. Сейчас подобные манипуляции выполняются при помощи высокоточного лазера. Узкий луч практически испаряет частицы шпона, и набросок на поверхности выходит точным, узорным, эксклюзивным. Роскошное оформление фактически хоть какой поверхности, придание ей необычной и оригинально формы, дозволяет экспериментировать с дизайном и стилем снутри жилого места.

Есть несколько общих принципов, для соблюдения порядка выполнения работ:

- нужен набросок, который будет воспроизводиться на поверхности. На лазерном станке обычно есть возможность запрограммировать ход работ, при помощи ЧПУ. В этом случае исключаются ошибки, а лазер делает набросок с безупречной точностью и соблюдением всех запрограммированных пропорций и требований;

- выбирается режим резки. В этом случае принципиальна мощность луча, ведь при ее превышении меняется глубина и ширина реза;

- скорость процесса, которая зависит от быстроты формирования рисунка на станке.

Это общие положения, на которые стоит направить внимание при начале работ по гравировке фанеры. Остается один вопросец: можно ли выполнить резку лазером в домашних критериях и где взять нужное для этого оборудование?

Обзор нужных приспособлений

Станок для резки фанеры лазером еще не так давно стоил баснословных средств. Потому приобретался лишь для производств с потоковым созданием изделий. Тем не наименее, мастера – умельцы из народа все-же отыскали выход, и стали создавать станки дома, своими руками. Как этот домашний агрегат смотрится и работает, поведаем чуток позднее, а на данный момент побеседуем о покупных экземплярах. Самым принципиальным параметром, влияющим на стоимость, была и остается мощность лазера. Какой лазер нужен для резки фанеры? Поглядим, что дают производители станков.

- Агрегат для больших промышленных производств – мощность луча 3 квт. Процесс резки фанеры неизменный, станок должен обрабатывать огромные партии изделий;

- Агрегат проф – лазер наименее интенсивный, нужна энергия до 195W. Употребляется на мебельном и сувенирном производстве;

- Станок настольный – мощность лазерного луча до 100W. Совершенно подступает для домашнего использования, и стоит не в пример меньше озвученных ранее экземпляров.

С помощью настольного устройства с лазером можно декорировать панно, поверхность мебели и подоконника, ставни в личном доме. Показателя мощности в 100W полностью хватит на любые смелые опыты с декором.

Многопрофильное оборудование

Выяснив нужную мощность лазера для резки фанеры, упомянем, что производители оборудования для резки уже дают агрегаты всепригодные. С помощью их обрабатывается не только лишь поверхность фанеры, да и камня, и сплава. Выполняя большее количество функций, таковой агрегат стоит дороже, но в быту не особо понадобится. Если вы желаете организовать малеханькое предприятие на дому, стоит задуматься о покупке агрегата с волоконным лазером. Какие способности открываются при использовании схожих машин?

- они подступают они для обработки и резки листового сплава;

- владеют наиболее высочайшей скоростью резки, по сопоставлению с обыденным лазером из трубки;

- эффективность агрегата выше на 30 процентов;

- волоконный луч имеет наименьший поперечник и завышенную точность;

- разрешают сберегать на обслуживании, обходится без оптической линзы, неотклонимой для обычного агрегата.

Какой нужен агрегат (волоконный либо обычный с трубкой) решать придется персонально, исходя из потребности и наличия денег.

Делаем станок дома

Лазер для резки фанеры своими руками можно создать и самому. Естественно, мощность его не будет велика, но для маленьких строй и монтажных работ он подойдет. Какой нужен будет инструмент?

- DVD, неработающий, но с исправным лазерным диодиком;

- паяльничек;

- маленькие проводочки;

- конденсаторы и резистор;

- батареи;

- отвертки, ратфили и ножи.

Во-1-х, разбираем DVD (он непременно должен быть записывающим). Достаем лазерный диодик. Не запамятовывайте, он плохо переносит перепады температуры. Во-2-х, находим, какой из 3-х выводов дает «+», а какой «-». В-3-х, подсоединяем пальчиковые батарейки с помощью резистора. В-4-х, собираем все вышеуказанные элементы в один корпус (обычно им служит китайская указка). Таковым образом, получаем конкретно луч, напитываемый от батареек либо от аккума. Установка и правильное соединение частей можно поглядеть на видео.

Доборная информация

Выяснив, какой лазер для резки фанеры можно создать своими руками, остановимся на неких аспектах. Как молвят мастера, таковая «лазерная указка» не совершенно отвечает требованиям сохранности. В станках, к примеру, употребляется устройство для остывания трубы, называемое чиллером. Также непременно обязана быть в наличии система обдува, чтоб не разрушить фанеру и избежать возгорания.

Аматоры-самоучки говорят, что для сборки домашнего лазера не пригодятся даже чертежи и схемы. Придерживаясь первого представления, уточняем, что стоимость промышленных агрегатов для домашнего использования с маленький мощностью уже полностью доступна для обывателей. Потому не стоит рисковать, собирая аппарат для резки фанеры лазером из подручных материалов.

Лазерная резка фанеры: станок, его устройство и где приобрести

Таковая операция, как лазерная резка фанеры, станок для воплощения которой изображен на фото, дозволяет стремительно делать декоративную резку деталей из фанеры, ручное изготовка которых заняло бы большущее количества времени. При этом свойство вырезания подходящего орнамента намного превосходит способности ручного выполнения данной процедуры.

Лазер для обработки дерева

Специфичность

Обработка поверхностей становится вероятной благодаря большенный энергии луча лазера. Малая площадь действия его на поверхность, которая быть может всего 0,01мм, дозволяет добиваться высокоточной резки и аккуратной обработки.

Сущность лазерной обработки состоит в том, что под действием луча материал мгновенно греется до температуры испарения. Чем резвее происходит нагрев, тем больше глубина, на которой происходит испарение материала без нагрева и разрушения его прилегающих слоев. Потому чистота разреза зависит от мощности лазерного излучения и времени действия лазера.

Температура испарения материалов различная, потому для всякого материала необходимы особенные опции. Если мощность лазера недостающая, то заместо прорезания слоя материала насквозь он будет только гравировать его. Если при помощи маломощного лазера пробовать прорезать материал методом удлинения времени действия на одну точку, на материале начнет разогреваться большая площадь, что приведет к разрушению материала либо просто возгоранию.

Комплектация

Станок для лазерной резки состоит из:

- Генератора лазерного излучения. Он представляет собой стеклянную трубку, заполненную консистенцией газов, в каких под действием электронного импульса возникает монохромное излучение;

- Системы остывания стеклянной трубки, отражающей линзы и обрабатываемой поверхности;

- Система вентиляции для удаления товаров резки;

- Приводные механизмы, осуществляющие движение излучающей головки;

- Драйверов с ПО (то есть программное обеспечение — комплект программ для компьютеров и вычислительных устройств) для управления движением излучающей головки.

Для обработки фанеры шириной наиболее 5мм станок должен быть обустроен генератором лазерного излучения мощностью не меньше 25Вт. В быту такие генераторы не употребляют (к примеру, лазерная трубка DVD-приемника имеет мощность всего 2,5Вт). Такие трубки очень разогреваются, потому они должны оснащаться массивными системами остывания. Не считая того, работа массивных лазерных станков производит огромное количество ядовитых товаров горения фанеры, что просит промышленной вентиляции. Если добавить дороговизну упомянутого оборудования, станет понятно, что лазерные станки такового уровня не только лишь сделать, да и эксплуатировать в домашних критериях нереально.

Принципиально! При лазерной резке фанеры сопутствующим недочетом будет подгорание поверхностей разреза. При замедлении движения лазера(чтоб прорезать толстую фанеру маломощным лучом) нагар может распространяться на лицевую сторону, что востребует доборной обработки шлифованием. Потому для высококачественной резки фанеры необходимо употреблять мощнейший лазер с наибольшей скоростью прохода.

Итог работы станка для лазерной резки

Своими руками

Для выполнения маленьких работ по лазерной резке узкой фанеры в домашних критериях некие умельцы изготавливают лазерный станок для резки фанеры своими руками. Для этих целей употребляют общедоступные комплектующие:

- В свойства лазера берут красноватый лазерный диодик из бытового DVD-приемника. Маленькая его мощность дозволит совладать с картоном, узким пластиком и доской до 3мм. Наиболее толстые материалы таковой лазер сумеет лишь гравировать.

- Систему направляющих, обеспечивающих перемещение лазерной головки в двухмерной системе координат, изготавливают без помощи других, или употребляют заводские комплекты от пришедших в негодность принтеров. Для приведения ее в движения употребляют два микрошаговых мотора, управляющих этим же приводом DVD.

Управляется таковой станок контроллерами, получающими информацию из ПК (Персональный компьютер — компьютер, предназначенный для эксплуатации одним пользователем) либо с флеш-накопителей.

Самодельный станок для резки и гравировки

Снаружи таковой станок по механизму работы похож на козловый кран. Рабочая поверхность такового станка определяется длиной направляющих. Из-за маленький мощности излучателя, количество гари в помещении будет не больше, чем при работе обыденным электронным выжигателем.

Для нужд маленькой индустрии можно приобрести настольный станок для лазерной резки фанеры. Их мощность около 40 Вт, а рабочий элемент может прослужить до 1000 часов при наибольшей загрузке. Эти станки могут употребляться для резки либо гравировки неметаллов с плоской поверхностью шириной до 3мм в маленьких серийных размерах.

Площадь обработки у таковых станков маленькая, обычно 25х20см, но в этих границах точная система направляющих дозволяет обеспечивать высшую точность нанесения рисунка.

Настольный лазерный станок

Применение лазерной резки сделало обычным и легкодоступным изготовка деталей со сложным контуром неповторимой точности, неограниченным количеством их тонных копий, избавив людей от изнурительного тщательного ручного труда.

Где приобрести

Приобрести лазерный станок для резки фанеры можно в одной из нижеперечисленных компаний.

Компания «Реклаб»

Ассортимент представлен лазерными станками для резки и гравировки фанеры настольного типа, с ЧПУ, марки Raylogic (Qualitech).

- Размещение: ул. Уржумская 4, Москва

- Звонить сюда: (495) 99 759 56

- Выяснить подробнее: http://reklab.ru/

Компания «Лазерные Машинки»

![]()

В продаже лазерно-гравировальное оборудование для резки фанеры производства Jinan Senfeng Technology и Bodor CNC Machine Co.

Мастеровым от мастерового.

На этих страничках вы узнаете о моих работах, изделиях и идеях. Я постараюсь дополнять свои видео текстом и изображениями, а так-же тем, что пропустил либо вырезал из роликов. С почтением Шенрок Александр.

Ярлычки

- Работа с деревом

- регулятор оборотов

- асинхронный движок

- станки

- ремонт электроинструмента

- Обзор инструмента.

- токарный по дереву

- Лазерный гравёр из Китая

- Кирпичное барбекю

Резка фанеры китайским лазером. Создание G-кода для лазерной резки.

68 объяснений:

Александр, приветствую. Та же неувязка 3мм фанеру разрезает за 8-9 проходов, края обугливаются. статью с http://mysku.ru/ читал, пробовал поменять фокусировку, как там обозначено, итог не особо различается.

Я верно сообразил, что при работе с g кодом резка пойдет лучше, если да, то почему?

На данный момент стоит кулер на обдуве, 1-ые проходы он даже искры выдувает из реза, на 3 и следующих уже нет, ну и дым фактически не идет, делал подложку из другого листа фанеры, пробовал вырезать окружность, так , чтобы одна половина окружности была на верхнем, 2-ая на нижнем листе, 1-1,5 мм проходит нормально на обоих а позже мучительно и длительно.

Есть идея, что компрессор все же должен сделать лучше ситуацию. Выдувать уголь из реза, охлаждать стены. Рассматриваю вот такие варианты https://ru.aliexpress.com/item/70L-min-Hailea-ACO-318-Electromagnetic-Air-Compressor-aquarium-air-pump-aquarium/529734268.html?spm=2114.03010208.3.2.OGN6GT&ws_ab_test=searchweb0_0,searchweb201602_1_10065_10000073_10068_10501_10000074_10503_10000032_119_10000030_10000026_10000023_10000069_10000068_10060_10062_10056_10055_10000062_10054_10000063_10059_10099_10000020_10000013_10103_10102_10000016_10096_10000056_10000059_10052_10053_10107_10050_10106_10051_10000097_10000094_10000053_10000007_10000050_10084_10117_10083_10000100_10119_10080_10000047_10082_10081_10110_10111_10112_10113_10114_10115_10000041_10000044_10078_10079_10000038_10073_10000035_10122_10123_10120_10121_10124-10503_10501_10120,searchweb201603_2,afswitch_1_afChannel,ppcSwitch_1,single_sort_3_default&btsid=40a981a0-95aa-42fa-b448-5e611842b926 любопытно ваше мировоззрение

А на данный момент вы как режете? G-код особенной роли не играет, если мощность на максимуме. Если пробуете бенбоксом, то у него могут быть сбои, и любой новейший рез он будет выжигать со сдвигом.

Тоже думаю про компрессор, но что или рекомендовать не могу. Сам ещё не пробовал.

упс, вышло, 3мм за 3 прохода. Не понимаю, что искривленное, либо руки, либо бенбокс, либо драйвера криво встали. Скорость и глубина реза у меня в бенбоксе регулируются лишь FEED RA. на изменение характеристик скорости и времени не реагирует поставил FEED RA =150 и вышло. Ранее стояло 700.

Толком еще не резал, лишь фанерки жег. 9 проходов и обугленные кромки -это не то, что ожидалось.

Сбои — это вроде как пропуски шагов движками, победилось устранением заеданий в перемещении оси , на которой 2 мотора, (кабеля закусывало)счас вроде нормально, рез довольно узкий, наименее 0,5.

мм.

С компрессором на недельке попробую. Есть авто, качал им в грузовик 6 атм, ресивер из литровой кокаколы, ну и капельницу приобрести нужно будет, попытаться иглу навести в рез. О результатах отпишусь.

Фигуры рисуете прямо в бенбоксе? потому и не реагирует на скорость. Пробуйте файлы DXF.

блин, так то в кореле, и экспорт делал в dxf, но тестовые кружочки отрисовывал в бенбоксе.

т.е. есть разница в чем изготовлен чертеж. как то не додумался, и не попадалось описании данной тонкости

Описывал тут: https://www.youtube.com/watch?v=Tt8gJ_HDHVw

В конце концов подцепил авто компрессор. Результаты затмили все ожидания.

https://yadi.sk/i/Cgp6yytX3EKnwe

https://yadi.sk/i/KZtMvOV43EKoG7

https://yadi.sk/i/mV6akgMP3EKoQX

Резал 4мм, скрость 70 в бенбоксе. 4 прохода с компрессором и без.

производительность компрессора 35 л., сопло — часть от шариковой ручки, давление демонстрировал 0,5-0,7 атм.

Думаю если поднять давление до 1-1,5 атм с этим же поперечником сопла, получится достигнуть шоколадного колера реза.

т.е компрессор нужно на 70-80 л /мин. и авто быстрее всего не подойдет, мой расчитан всего на 15 мин непрерывной работы, нагревается очень

Может просто сопло уменьшить? Может взять стержень от ручки либо совершенно иглу от шприца и навести буквально в луч.

С праздничком.

С иглой небезопасные опыты получаются, давление весьма стремительно ползет к 4 атм, опосля что капельниа начинает расползаться по всем соединениям, можно, естественно укрепить это все хомутиками, но появляются уже опаски за ресивер из литрушки кока колы.

Как вариант собрать батарею из бутылок л. на 10-20, и поставить реле давления, чтобы отключало компрессор на 4 атм, включало на 2. По ощущениям давление в литровом ресивере на 2 атмосферы падает секунд за 5, с 10 литровым будет приблизительно минутка на остывание.

Реле давления ОБЯЗАТЕЛЬНО. Ещё можно поставить солдатик чтобы сбрасывал избытки. А рез как происходит, либо пока не пробовали?

резать не пробовал, 4 атм набирает за 5-7 сек . завтра пообщаюсь с торговцами (если работают в празднички) http://neptun66.ru/store/nasosy-dlya-vody/skvazhinnye_nasosy/komplektuyuschie_dlya_obvyazki_skvazhin_grundfos/rele_davleniya_6_atm/ зрительно похоже на РДМ 5, а рдм5 удачно употребляют в самодельных компрессорах к аэрографам

если это реле не подойдет под воздух, можно озадачится самодельным из шприца с грузом а лучше пружиной на поршне, подобрать груз/пружину так, чтоб поршень при достижении определенного давления размыкал и замыкал контакты

Это подойдёт. Оно в любом хозмаге есть.

Приветствую.Сделал обдув с иглы от шприца.

Было куплено реле давления http://leroymerlin.ru/product/rele-davleniya-1-4-dyuyma-15309019/ меньше 6 атм никак не желало выключаться, пришлось разбирать и спиливать 1 виток пружины. счас выключается на 4.7 атм врубается на 2.3.

Регулятор давления http://leroymerlin.ru/product/reduktor-davleniya-1-4-dyuyma-15308999/ выставил на 1 атм.

Резал на скорости 100 , 5 проходов, но уже на 3 отдельные элементы начали вываливаться.

Итог https://yadi.sk/i/U3O-DK7G3ErMQL

https://yadi.sk/i/5ZnuP6jK3ErPUM

https://yadi.sk/i/l4W2sPTH3ErPXN

Кофейного колера реза достигнуть пока не удалось, быстрее всего нужно скорость выше ставить.

Выводы по компрессору: авто производительностью 35л/мин, слабоват. с ресивером 3 литра работает в режиме 50/50 приблизительно 2 мин качает, 2 отдыхает, остыть толком не успевает, приходится переодически жать паузу.

Спасибо что держите в курсе. Если сопоставить с компрессором и без ускорилась резка?

Существенно, не понимаю как люди с 2,5 ватным режут фанеру 4 мм за 4 прохода, без компрессора у меня на 3мм фанеру требовалось 8-9, с 5,5 ватной головкой.

На данный момент 4 мм за 3-4 прохода, и рез намного чище. Завтра попробую на скорости 200-250 резануть. Отпишусь, сколько потребовалось проходов.

Так то, Для вас спасибо, весьма много полезного подчерпнул. Счас вот, жду детальки для модернизации , буду клонировать вашу чудо-плату для цветов

Все же автокомпрессор не то польто, нагревается, плюнул, раззорился, купил китайца на 1,1 квт за 5 тыр. 180 л/мин 6 л. ресивер, все здорово, не считая шума.

собираю шумовиброизолирующий короб по типу этого http://forum.workoffice.ru/index.php?topic=17396.0

У меня от холодильника старенького есть. но всё никак не соберусь испытать.

Он масляный, читал форумы по 40-100 ватным трубкам, Там штатные слабые компрессора стоят , и люд их усиленно меняет, но вот от холодильника не советуют, закидывает линзу маслом, маслоотделители не весьма помогают.

Понятно. Но раз есть, всё равно попробую.

Я резал с компрессором (небольшой от аэрографа). Прикрепил иглу от шприца и дул компрессором, намного лучше. При этом большая мощность и не нужна. Следов от дыма на фронтальной стороне не остается, а если дуть очень, то следы от дыма остаются сзаду. Игла дуть начинает при давлении приблизительно от 0.2 атмосфер, а мощное дутье при 3 атмосферах, здесь может и детали выдавливать, время от времени комфортно. И дыма меньше, мне кажется угольки выдувает и дымить там нечему. Основная неувязка скооперировать иглу и пятно от лазера.

Так же делал печатные платы на гравере, плата покрывается темной акриловой краской, и на скорости 500-1000 мм выжигается все избыточное, дорожки получаются до 0.4 мм, дуть при всем этом как-раз не нужно, а то краска сползает рядом с места реза. Грубо, зато весьма стремительно, наверняка резвее метода нет. И стойкая краска дозволяет травить плату в самых едких смесях, хоть в кислоте. Так же и хоть какой сплав можно обработать.

Резал пластик акриловый цветной, разрезает на скорости 15-30 мм толщину 2 мм, довольно ровно. Но весьма ядовитый и зловонный дымок, здесь необходимо с мощной вытяжкой работать либо на улице.

Программки Benbox мне полностью хватает, глюков не увидел.

И к слову сходу поменял прошивку на ту что шла в составе программки Benbox с длинноватым заглавием, всё осталось как было, лишь добавилась регулировка мощности. Вот она время от времени подключивает, когда лазер разрезает новейшую линию, поначалу включает лазер на полную мощность, позже последующая команда приглушает его, а пятно остается, в итоге на картинке возникают темные точки.

Пробовал для понижения мощности включать лазер поочередно с резистором, работает, но решение не "красивое" (там 2 ампера при напряжении 12В). Можно сам лазер включить паралльельно с резистором, чтоб половина тока шла в резистор, половина в лазер. либо собственный ШИМ подавать независящий от микроконтроллера.

Еще была мысль резать фанеру с 2-ух сторон поочереди, так резвее выходит, но неувязка кооперировать стороны. Можно Web камеру вашеть (100 руб стоит у китайцев) и совмешать по отверстиям. Но у меня не вышло, отверстия у меня кривые, нужен станок чтоб сверлил строго вертикально.

Так же заместо фанеры можно резать шпон по 2 мм шириной, разрезает стремительно, как бумагу, шпон дешевенький довольно. Позже склеивать до необходимо толщины, заодно пропитать можно хоть какой пропиткой, хоть эпоксидной смолой, будет прочнее пластика.

Спасибо, познавательно. Дайте ссылку на компрессор, а то сделал из холодильника, жрёт много. И про платы. Красил из баллончика, итог непредсказуем. То выжгет краску, то нет.