Конденсаторная сварка

Разработка известна с 30-х годов прошедшего столетия, но, она не утратила актуальности и по сей денек. Данный метод предназначен для скрепления малеханьких деталей меж собой, а популярнейшими материалами для таковых процедур являются алюминий и медь. Благодаря простоте и способности применять устройство в личном производстве таковая разновидность набрала популярность посреди начинающих сварщиков, и её просто создать без помощи других.

Отличительные индивидуальности

Обычное сваривание предполагает эксплуатацию сложной аппаратуры, где употребляются особые электроды. Их прикладывают к обрабатываемой поверхности, что создаёт воспламенение обмотки, приводящее к расплавке металлопроката. Дальше расплавленный сплав перетекает в ванну, где опосля застывания скрепляет элементы. С таковым делом совладать только опытнейший человек, а выделяемый газ и ультрафиолет окажут негативное следствие на организм. Необходимо подчеркнуть, что данной нам системой нереально приварить маленькие составляющие.

Конденсаторная сварка не вредит экологии, а опосля манипуляций на плоскости фактически не остаётся следов наружного действия. Также этот подход поможет сберечь электричество, и для процесса требуется минимум средств персональной защиты. Устройство не просит остывания, и на всё уйдёт минимум времени. Особым моментом можно именовать высшую точность и аккуратность соединения. Оборудование малогабаритное, а область его внедрения – микросварка и электросварка огромных сечений.

Принцип деяния

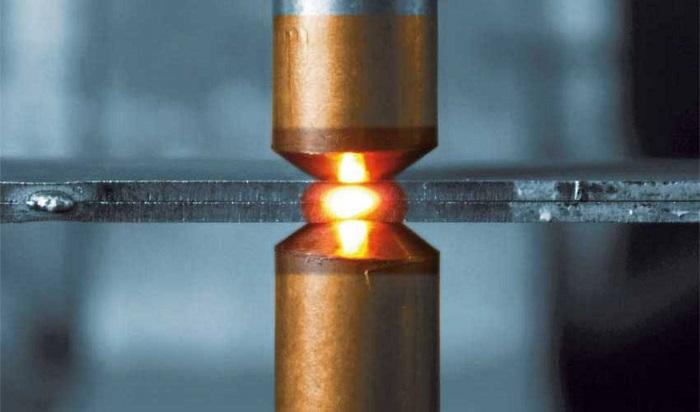

Объекты плотно скрепляются 2-мя проводниками, на которые подаётся краткосрочный разряд электро энергии. Схожая реакция основывает дугу, которая своим жаром расплавляет сталь. Опосля импульса длится сжатие под перегрузкой, что делает общий шов для пары предметов. Если разглядывать мероприятие подробнее, то она проходит так:

- накопительные конденсаторы собирают подходящую энергию, которая поступает через первичную цепь;

- при контакте электрода с обрабатываемым материалом поступает интенсивный всплеск частиц, содействующий нагреву и плавке металлопроката;

- дальше всё происходит повторно и в таковой же последовательности.

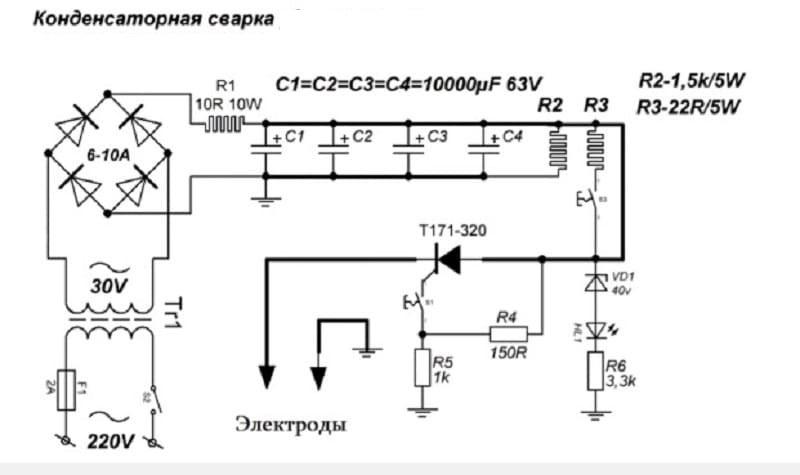

Схема конденсаторной сварки ударного типа

Деятельность можно проводить с ограниченным количеством прокатов, и с шириной не наиболее 0,15 см.

Принципиально! Таковой манерой может быть приварить узкую проволоку к твёрдой металлической поверхности, при всем этом хим составы сплавов могут существенно различаться.

Необходимо отметить, что итог присоединения выходит с весьма положительными качествами, а для агрегата не придётся брать расходные составляющие. Во время внедрения допускается проявление перегрузки, которая создаёт помехи в электросети. Невзирая на это, конденсаторный подход закрепления обширно распространён как в большой индустрии, так и в личном использовании.

Разновидности

Склёпывание обоих участков случается благодаря сильному электронному воздействию, которое скапливается в двухполюсниках, а сам процесс делится на три группы:

- контактная предполагает плотное прижатие обеих заготовок, и соприкосновение электродов к необходимому месту. В итоге касания на маленькое место предмета подаётся электроэнергия, температура которой содействует расплавке и будущему прикреплению. Относительно напряжения, оно равно 15 кА, и действует на протяжении 0,3 сек;

- ударная разработка также рассчитана на присоединение обоих частей, но, подача электро энергии осуществляется с помощью краткосрочного удара. Срок операций миниатюризируется до 1,5 м/с, что уменьшает область плавления;

- точечная техника. В данной нам ситуации пригодится два медных контакта, которые касаются объекта с 2-ух граней. Интенсивность тока добивается 10 кА, а скрепление изделий случается в точке прикосновения.

Контактная сварка

Контактная сварка  Точечная техника сварки

Точечная техника сварки

Один аппарат для конденсаторной сварки может создаваться по-разному и иметь различное предназначение: бестрансформаторный и трансформаторный принцип.

В первом случае действие электротока принимается на плоскость заготовки, а выполняться склёпка путём подачи импульса с силой до 100 А, и в течении 0,005 сек. В определённых обстоятельствах ток имеет возможность достигать 1,2 кА и при напряжении в 60 В. Тут длительность приравнивается 0,6 сек.

Во 2-м варианте разряд делается на вторичную обмотку, и с неё передаётся на пространство связи. Касательно характеристик воздействия можно сказать, что оно составляет 1 кВ, (на вторичном мотке 6 кА). Протяжённость всех конфигураций – 0,001 с.

Принцип точечного метода

Это считается одним из самых распространённых типов в быту. Сущность заключается в параллельном прикреплении пары сплавов, опосля что их с обеих сторон фиксируют проводниками. Опосля через структуру проходит электронный ток большенный силы, что служит предпосылкой расплавления и предстоящего плотного примыкания сплава на нужном участке. Также течение энергии сумеет пройти толщу 0,4-0,12 мм. Протяжённость явления добивается одной миллисекунды (не наиболее), и за этот период времени успевает сформироваться общее ядро.

Так можно проводить ремонт кабелей, восстановление бытовых электроприборов, переделку маленьких авто составных и другое. А основное достоинство – для неё не требуется брать дорогостоящее оборудование. Аналог таковой установки сумеет создать хоть какой человек в домашних критериях.

Требования к конденсаторной сварке

Для производства качественной конструкции рекомендуется учесть некие правила:

- создаётся не плохая поставка короткосрочного потока, с периодом деятельности не наиболее одной миллисекунды;

- обеспечивается резвое скопление новейшей энергии для последующего деяния (за очень маленький срок);

- проводники способен прочно задерживать листы, при всем этом они должны стремительно отсоединятся для понижения температуры;

- стержни выбираются из меди, а их толщина должна быть втрое больше, чем самое тонкое пространство листка;

- перед обработкой кропотливо очищается объект от ржавчины, грязищи и жира.

Конденсаторная сварка, сделанная своими руками, будет неплохой лишь при наличии 2-х энергоблоков. Кроме остального следует предугадать регулировку величины потока для различных типов работ, и позаботиться о качественных средствах сохранности.

Обычная схема для точечной сварки

Здесь животрепещуще разглядеть упрощённую модель, которая передаёт импульс через электромагнитное устройство. В процессе работы надлежит подключить 1-ый провод конкретно к детали, а второстепенный к передатчику. Прижатие составляющих может быть с внедрением «крокодила». Схема устройства смотрится последующим образом: первичный трансформаторный моток подключается к сети (один его конец проводиться через диодный мост). К иной стороне этого же моста поступается сигнал с тиристора.

Схема точечной сварки

Опосля пуска заряд будет скапливаться в транзисторах (они размещаются в цепочке полупроводникового приспособления и подключены к мосту трансформатора). С этого звена в предстоящем будет браться электроток.

Последовательность происходит последующей манерой: поначалу идёт зарядка двухполюсников от электросети. Опосля запуска отключается зарядка, и ток перебегает на электромагнитное устройство минуя резистор. Длительность можно надзирать с помощью специального регулятора.

Конкретно трансформатор относится к главным звеньям модуля. Его можно сформировать на подобии сердечника с габаритами 40 на 70 (длинна и ширина). Первичный слой делается из 0,08 см кабеля, и оборачивается 300 раз. Вторичный делается проволочной шиной с размером 2 см, и ей делается 10 оборотов. Трансформатор можно взять хоть какой, но, его мощность должна быть 10 Вт, а напряжение 15 В.

Аппарат с завышенной мощностью

Здесь нужно переделывать агрегат по иной методике, но это даст возможность сваривать наиболее толстые листы и проволоку. Это также самодельная система, но конденсаторная сварка получиться никак не ужаснее. Чтоб её сотворить будет нужно: пускатель MTT4K с током 8 А и возвратимым напряжением 800 В. К модулю управления присоединены тиристоры, пара диодов и один резистор.

Все реакции протекают, как и в прошлом случае, но тут необходимо уделить внимание выбору конденсаторов. Их наличие – 3 пары со последующей мощностью:

- 1-я 47мкФ;

- 2-я 100мкФ;

- 3-я 470мкФ.

При всем этом напряжение повинно быть не меньше 50 В. Также будет нужно герконовое реле с напряжением 20 В. Что касается обмотки, то здесь пригодиться 1,5 мм провод и шина с 60 мм 2 . Сила электротока в зоне варки будет достигать 1500 А.

Очевидно, таковой аппаратурой не получиться приварить трубы либо арматуру, но для малых дел она будет хорошим ассистентом.

Контактный блок

Приспособление отвечает за крепёж и перемещение стержней. В большинстве ситуаций установка предугадывает фиксацию ручного эталона. Наиболее высококачественное же фиксирует нижний, и делает подвижным верхний стержень (готовый блок припоминает слесарные тиски). Тут закрепляется медный прут маленький длинны и с окружностью 0.8 см. Он должен свободно двигаться в вертикальной плоскости. Нижний же остаётся в недвижном состоянии. Также на высшей части устанавливается регулятор винтообразного эталона, с помощью которого можно сделать доп давление. При всем этом верхняя площадка и основание энергоблока должны быть наделены неплохой изоляцией друг от друга. В неких моделях сверху можно прикрепить фонарь, это даст доп удобство для работы.

Проведение конденсаторной точечной сварки

Всё проводится в несколько обычных шагов:

- Подготовка изделий. Высококачественное склёпывание получится при совершенно незапятнанных поверхностях. На их не обязано быть грязищи, коррозии, сторонних консистенций и остального.

- Соединение частей. Тут сплавы располагаются требуемым образом, инсталлируются меж 2-мя контактами и ими же сдавливаются. Опосля нажатия на клавишу пуска начинается процедура сваривания, а по окончанию электроды отсоединяются.

- Повтор. 2-ой пункт повторяется до того времени, пока вся площадь не будет надёжно сварена.

Также сварщику пригодятся вспомогательные строй инструменты: зубило, молоток, циркуль, ножик, наждака и другое. Ими проводиться подготовка, сглаживание и разметка сплава. Невзирая на простоту всего процесса работник повинен строго соблюдать технику сохранности. Пренебрежение этого правила может привести к удару током либо возгоранию.

Метод соединения железных деталей при помощи электросварки содействовал развитию технического прогресса в области машиностроения, строительства и остальных отраслей народного хозяйства. Конденсаторная сварка, как разновидность такового метода соединения деталей, стала применяться в Русском Союзе в конце 30-х годов 20-го века.

Что такое конденсаторная сварка (КС)

Для того чтоб соединить меж собой две заготовки малой толщины электродуговой сваркой, необходимо весьма попытаться. Электронная дуга просто прожигает узкий сплав. Требуется кропотливо подбирать силу тока, поперечник электрода, род тока и т.д.

К слову! Цветные сплавы (алюминий либо медь) совершенно дуговой электросваркой без особых аппаратов друг к другу не приварить.

Технологические индивидуальности

Разработка, при которой пространство соприкосновения 2-ух соединяемых металлов подвергается механическому усилию сжатия и следующему нагреву в итоге пропускания электротока, именуется контактной сваркой.

Конденсаторная сварка (КС) представляет одну из разновидностей схожей технологии с внедрением аккумулированной энергии. Основное её отличие – краткосрочная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электронного тока, проходящего через пространство контакта, служат конденсаторы, имеющие огромную ёмкость. Разряжаясь через сварочную зону, они расплавляют сплавы.

Время действия тока на шов минимизировано (до 3 мс), тем нагрев выходит дозированный и очень нацеленный на пространство контакта. Сиим обеспечивается устойчивое свойство соединения деталей в местах стыка.

Применяемое оборудование

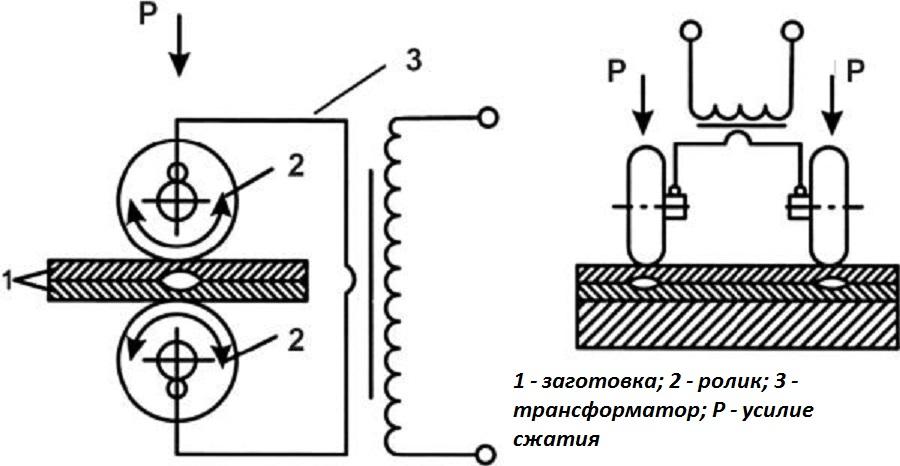

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора дозволяет регулировать напряжение заряда и ток разряда. Внедрение при разряде понижающего трансформатора даёт повышение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования термического поля конкретно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. По мере необходимости токи наращивают до 1,2 кА (при U = 60 V) и действуют на детали до 0,6 с.

Главные приёмы

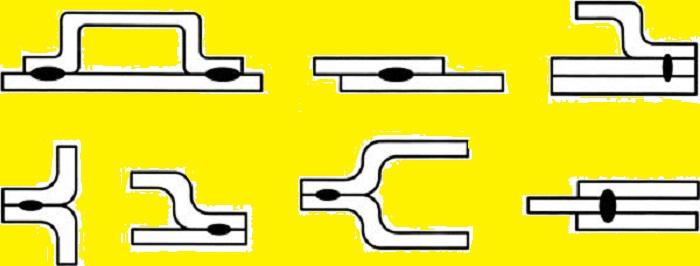

Соединение 2-ух металлов при помощи КС можно делать несколькими методами. К ним относятся последующие группы схожей технологии:

- точечная – применяется для сопряжения частей, у каких большая разница в толщине материала (лист и шпилька), также употребляется для выполнения электровакуумных электрических изделий и в четком приборостроении;

- шовная либо роликовая – при помощи таковой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а пространство соединения являет собой сплошной шов;

- стыковая – разряд поначалу оплавляет концы заготовок, позже их придавливают (способ оплавления), либо ток подают в момент соприкосновения поверхностей (способ сопротивления).

Информация. Способ оплавления просит неотклонимого наличия выступа на привариваемых деталях. Это цилиндр поперечником 0,6-0,8 мм и высотой 0,55-0,75 мм. Таковой выступ дозволяет буквально позиционировать пространство сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Главные достоинства

К плюсам КС можно отнести последующие моменты:

- крепкость места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узенький сектор температурного действия;

- отсутствие всплесков перегрузки в сети питания при наличии огромных сварочных токов.

Некие недочеты

Наличие особых сварочных устройств и доп оборудования, предел на применение огромных сечений могут полностью считаться минусами схожей технологии.

Разновидности

Любая из рассматриваемых разновидностей КС применяется зависимо от того, какой итог нужен.

Точечная конденсаторная сварка

Соединение заготовок производят в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы таковой точки зависят от последующих характеристик:

- геометрических поверхностных черт электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Таковой вид КС непревзойденно подступает для работы с листовыми либо профильными заготовками, при всем этом они накладываются друг на друга внахлёст.

Роликовая конденсаторная сварка

Другое её заглавие – шовная. Представляет собой непрерывный ряд из перекрывающих друг дружку точек. Токопроводящие электроды в виде роликов делают шов при прокатке через их наложенных внахлёст заготовок.

Внимание! Размещение электродов при точечной и роликовой КС быть может, как однобокое, так и обоестороннее.

Схожую сварку употребляют для производства разных ёмкостей: баков, канистр, сосудов и т.д.

Стыковая конденсаторная сварка

Сварку оплавлением при таком методе получают при неспешном приближении деталей, на которые подаётся ток. При соприкосновении 2-ух поверхностей в зонах микроконтактов выходит взрывное оплавление из-за появления в этих местах высочайшей плотности тока.

Принципиально! Магнитное поле выталкивает наружу бурлящий сплав, а сдавливание заготовок содействует образованию шва.

Таковым методом сваривают меж собой детали сложной конфигурации из металлов различного рода: медь, алюминий, углеродистые стали.

Легкие заготовки сращивают, пользуясь методом сопротивления, прижимая друг к другу и пропуская через их ток. В итоге что сплавы в месте соприкосновения стают пластичными, и происходит их осадка. Неотклонима подготовительная подготовка мест контакта.

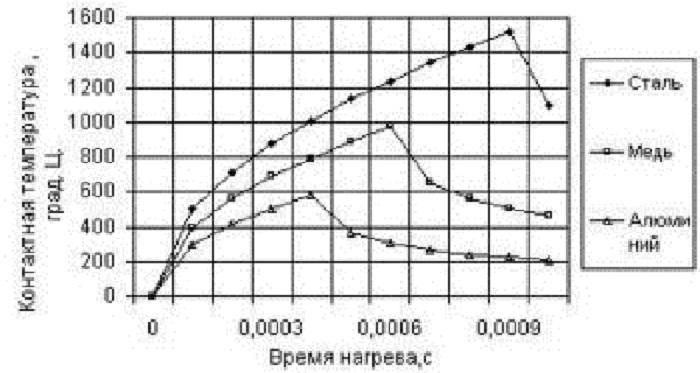

Конденсаторная сварка своими руками

В домашних критериях, когда возникает необходимость соединить медные либо дюралевые детали, это можно создать при помощи самодельной конденсаторной сварки. Для правильной работы с разными сплавами необходимо опираться на графики их сварочных температур.

Работа схожих схем базирована на последующем принципе:

- напряжение сети снижается трансформатором и выпрямляется при помощи диодного моста;

- выпрямленное напряжение скапливается на конденсаторе большенный емкости, включенном в диагональ диодного моста;

- в цепь через тиристор подключаются рабочие электроды;

- при краткосрочной подаче напряжения на управляющий электрод тиристора крайний раскрывается, и конденсатор разряжается через электроды на пространство сварки.

Нужно очень придавить свариваемые поверхности при помощи струбцины и прикоснутся к ним электродами, нажав на клавишу разряда.

Схема при КС

Конденсаторная точечная сварка своими руками схема которой подбирается персонально, может содержать внутри себя батарею конденсаторов для роста емкости.

К сведению. Если включить заместо обыденного трансформатора в цепь самоделки автотрансформатор, то можно делать регулировку напряжения на выходе, тем меняя величину сварочного тока. Основное, чтоб тиристор был рассчитан на его наибольшее значение.

Использовать схожую сварку можно для сваривания меж собой и ремонта литиевых аккумов, к примеру, 18650.

Требования к конденсаторной сварке

Самодельный аппарат должен включать в себя как минимум два узла:

- источник импульсов;

- сварочный блок.

При всем этом лучше организовать регулировку сварочных режимов и защиту схемы. В домашних критериях при выполнении работ нужно делать ряд критерий. Главные моменты, на которые следует направить внимание, последующие:

- обеспечение достаточной мощности давления и высококачественного контакта в момент действия импульса тока;

- гарантирование недлинного промежутка времени (до 0,1с.) для разряда и очень малого времени заряда конденсаторов и достаточной временной выдержки для остывания расплава;

- размер точки прикосновения электрода должен быть вдвое больше самой узкой из заготовок.

Не стоит забывать! Места сварки непременно очищать от грязищи, ржавчины и окислов.

Конструкции контактного блока

У сделанной конденсаторной сварки своими руками схема и описание могут быть различными, но контактный блок в главном однообразный. Этот узел отвечает за фиксацию либо перемещение по сварной плоскости рабочих электродов. В домашних критериях это обычная фиксация с помощью разных зажимов либо винтов. Ими же регулируется степень сжатия. Обычно один из электродов (нижний) закрепляется статично. Он имеет размеры: сечение – 5-8 мм, длину – 10-20 мм. Подвижный электрод крепится на верхней площадке и имеет горизонтальную степень свободы.

Совет. В качестве электродов допустимо брать толстую омеднённую проволоку либо медный пруток. Узел прижима деталей и узел подачи токового импульса должны быть изолированы друг от друга.

Индивидуальности работы самодельного агрегата

Самодельная контактная сварка на конденсаторах обязана обеспечивать постоянные характеристики:

- величины тока импульса;

- входного напряжения;

- продолжительности подачи импульса;

- достаточную мощность для работы с данным поперечником электродов.

Верно собранный и отрегулированный аппарат не должен по своим чертам различаться от промышленных моделей. При производстве работ нужно соблюдать технику сохранности и защиту от искр и ультрафиолета.

Конденсаторная сварка – неподменная вещь в гараже хоть какого радиолюбителя либо автовладельца. Независимо от того, каким аппаратом воспользоваться, самодельным либо промышленного производства, простота и свойство работы будут лишь веселить.

Видео

Для сотворения крепких железных соединений сплавов, разнородных и однородных материалов на уровне межатомных связей употребляется контактная сварка. Во время этого процесса электронный ток нагревает сплав до возникновения пластической деформации, а само соединение происходит за счет доп прижимания частей друг к другу. Одним из вариантов точечной сварки является конденсаторная. Основным различием этого процесса от остальных является метод скопления энергии для расплавления сплава. Конденсаторная сварка проводится с применением за ранее запасенной на конденсаторах энергии.

Конденсаторная сварка на производстве

Главными частями оборудования будут один либо несколько конденсаторов, которые копят заряд за счет поступления из источника неизменного напряжения. При достижении определенного уровня заряда электроды с конденсаторов подключают к точкам сварки. Электронный ток обеспечивает резвое и мощное нагревание поверхности, приводящее к расплавлению сплава и образованию точеного сварочного шва. Обычно любой разряд конденсатора продолжается всего только 1-3 миллисекунды, из-за этого нагрев вне самой зоны фактически не происходит.

Применение конденсаторной сварки

Современные автоматические производства способны обеспечить создание до 600 разрядов аккума и точек соединения за минуту с точным соблюдением высококачественных черт сварки и повторяемости всех манипуляций. При всем этом для работы оборудования не требуются расходники в виде электродов (как для инверторной сварки) либо сварочной проволоки (как для аргонодуговой сварки). Не считая того, для проведения работ не нужна охлаждающая жидкость.

При помощи конденсаторной сварки в радиоэлектронике можно соединять детали, которые страшиться перегрева и не могут быть скреплены обыкновенными флюсами. Этот вид сварки можно применять для микроскопичных частей.

Конденсаторная сварка в особенности нужна в кузовном ремонте каров. Разряд не деформирует стены деталей и не прожигает их, потому необходимость в рихтовке отпадает.

На заметку. Этот вид сварки употребляют для ремонта и сотворения ювелирных изделий, в производстве часов, кино,- и фототехнике.

У конденсаторной сварки есть определенные недочеты, главным из которых является импульсная перегрузка. Эта перегрузка возникает в сети при резвом разряде конденсаторов. Такие импульсы делают помехи и могут привести к выходу из строя всего оборудования.

Виды сварки

Разряд от конденсаторов можно сходу пустить на пространство сварки либо создать это через вторичную обмотку конденсатора. В первом случае сварка будет называться бестрансформаторной, а во 2-м – трансформаторной. 1-ый вариант употребляется для стыковки, а крайний вариант – при разработке швов и в точечных работах.

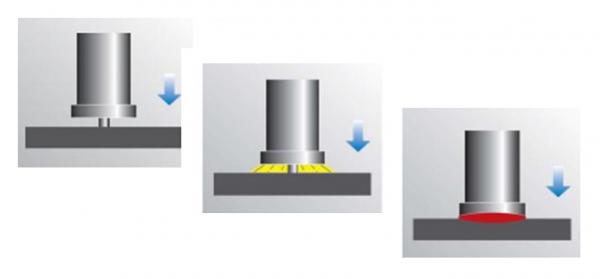

При ударно-конденсаторной сварке детали соединяются во время удара конденсатора через токосъемные контакты, при этом в неких вариантах этими контактами могут быть сами детали.

Разглядим, как происходит этот процесс при приваре шпилек, которые сразу будут исполнять роль токосъемных контактов. Поначалу нужно обеспечить касание конца метиза и поверхности, с которой он должен быть соединен. Потом через метиз в район сварки подается разряд конденсатора. В итоге этого появляется микродуга, и температура существенно увеличивается. Пространство контакта шпильки и поверхности детали расплавляется. При помощи давления метиз погружается в расплавленный слой. Потом сплав остывает и сразу укрепляется, а метиз приваривается.

Приварка метизов при помощи разряда конденсатора

При трансформаторной сварке конденсатор опосля заряда подключается к понижающему трансформатору по первичной обмотке. На вторичной обмотке возникает потенциал, который меньше входящего импульса. Дальше идет разряд, конденсатор снова начинает заряжаться, и энергия идет по первичной обмотке трансформатора. Потом весь процесс повторяется. Эта разработка дозволяет созодать четкие сварные швы методом проведения нескольких циклов операций до 5 разрядов в секунду.

Для бытовых аппаратов обычно употребляется трансформаторная сварка, поэтому что бестрансформаторное оборудование наиболее громоздкое. Лишь одна батарея из конденсаторов обязана иметь емкость около 100 тыщ микрофарад. Можно применять для этих целей ионистор – это суперконденсатор, по размерам соизмеримый с обыденным электролитическим, но с намного большей емкостью. Но внедрение ионистора приводит к значительному удорожанию оборудования. Потому вариант с трансформаторной сваркой наиболее предпочтителен.

В современном оборудовании мощность и частота разрядов конденсаторов регулируется через PIC-контроллеры. Всеми манипуляциями управляют через комп, а большая часть действий автоматизировано. Для работы на таком оборудовании необходимо не только лишь на сто процентов прочесть описание, да и пройти курсы по обучению.

Самодельная конденсаторная сварка

Есть различные варианты для сотворения самодельных сварочных аппаратов. Обычная точечная сварка своими руками быть может проведена с внедрением споттера – устройства, применяемого при кузовном ремонте кара. По виду это оборудование представляет собой силовой блок, к которому прикреплены при помощи гибкого шланга электроды либо сварочный пистолет.

Для того чтоб собрать таковой сварочный аппарат, потребуются:

- Трансформатор 5-20 Вт на 220 В с входным напряжением 5В – 1 штука;

- Трансформатор не наименее 1000 Вт – 1 штука;

- Выпрямительные диоды с прямым током до 300 мА – 4 штуки;

- Электроды (если есть, то можно взять сварочный пистолет);

- Тиристор КУ 202 либо Т142-80-16 (на схеме устаревший вариант ПТЛ-50) – 1 штука;

- Электролитический конденсатор 1000,0 х25 В – 1 штука;

- Медный провод с сечением от 35мм2 – минимум 1 метр.

Также нужны предохранители и переключатели, а при желании и корпус.

Схема самодельного споттера

Направьте внимание! В данной схеме можно применять трансформатор от микроволновой печи, но этот устройство нужно переработать методом удаления магнитных шунтов и вторичной обмотки. Дальше следует на месте вторичной обмотки создать несколько витков медного провода. Потом, меняя количество витков, необходимо отрегулировать работу устройства.

Как происходит конденсаторная сварка своими руками? В конструкции споттера можно выделить 2 главных узла:

- реле с тиристором V9;

- сварочный трансформатор Т2.

Подключение обмотки идет через диодный мост V5-V8, в который диагонально подключено электрическое реле. Во время работы в положении «Включено» у выключателя S1 напряжение от источника питания идет на первичную обмотку трансформатора Т1. Из-за этого конденсатор заряжается. При всем этом у трансформатора Т2 обмотка обесточена, а тиристор V9 закрыт. При нажатии на клавишу S3 заряд от конденсатора через переменные резистор R1 поступает к управляющему электроду тиристора V9. Ток отрывает тиристор, напряжение идет через первичную обмотку трансформатора Т2, во вторичной обмотке возникает мощнейший импульс продолжительностью приблизительно в 0,1 секунды. По окончании разряда конденсатора С1 система приходит в первоначальное состояние.

Внимание! Во время разряда ток составляет 350-500 А. Применять самодельный споттер нужно с особенной осторожностью.

Данный аппарат можно применять для маленьких сварочных работ, соединить с его помощью арматуру либо трубы не получится.