Как создать плазморез своими руками из инвертора

Как создать плазморез своими руками из инвертора?

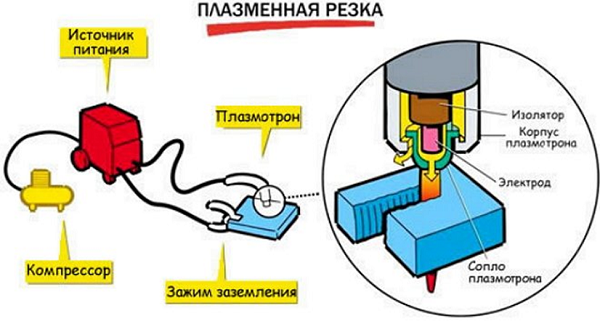

Плазморез своими руками из инвертора не так трудно собрать. Принципиально предугадать наличие последующих частей:

- плазмотрон, т. е. конкретно плазменный резак;

- источник питания, в качестве которого выступает сварочный инвертор (можно использовать и трансформатор);

- компрессор для подачи воздушной струи остывания и формирования плазменного потока;

- кабель-шланги для сборки и подключения отдельных частей в единую систему.

Плазморез можно употреблять не только лишь для резки разных деталей, да и для сварки.

Плазменный самодельный резак можно употреблять для выполнения разных работ. Это не только лишь создание, да и бытовые работы, к примеру, обработка разных железных заготовок, где требуется четкий узкий и качественный рез. Есть модели, которые можно употреблять для сварки в защищенной газовой среде с внедрением аргона.

Механизм работы аппарата плазменной резки сплава.

При сборке внимание следует уделить силе тока. Величина зависит от источника питания, предпочитают употреблять инвертор. Он обеспечивает наиболее размеренную работу, энергопотребление экономнее, чем у трансформатора, хотя толщина заготовок, с которыми он может работать, ниже. Почему конкретно инвертор? Все дело в том, что он удобнее в работе, чем трансформатор. Его вес меньше, он не таковой мощный. Электроэнергии потребляется меньше, при всем этом КПД выше на 10%, что положительным образом сказывается на качестве работы.

Схемы для сборки можно употреблять уже готовые, если покупаются элементы конструкции все совместно. Можно ее взять из сети, в особенности когда все детали уже есть и брать ничего не требуется. При сборке внимание следует уделять точности и четкости соответствия схеме, соединению отдельных частей. Сопло следует брать длинноватым, но не очень, потому что его придется стремительно подменять.

Выбор конструктивных частей

Изготовка плазмореза своими руками из инвертора просит наличия таковых частей:

- Источник питания для оборудования, в этом качестве и выступает инвертор, обеспечивающий подачу тока с необходимыми чертами на плазморез. Заместо инвертора, если его нет в наличии либо нереально отыскать, можно употреблять трансформатор.

- Если заместо инвертора выбирается трансформатор, нужно учитывать его большенный вес и очень высочайшее потребление электроэнергии.

- Плазмотрон, т. е. плазменный резак, который является главным элементом конструкции.

- Воздушный компрессор и кабель-шланговый пакет.

Виды плазменных резаков.

Что избрать в качестве источника тока для сборки плазмореза? Трансформатор – не самый наилучший вариант по целому ряду обстоятельств. Дело не только лишь в его большенном весе, что затрудняет внедрение оборудования опосля сборки, да и в очень большенном потреблении электроэнергии. Устройство выходит очень накладным. Из преимуществ необходимо подчеркнуть слабенькую чувствительность к перепадам напряжения в сети во время работы. Таковым оборудованием можно резать разные заготовки, толщина которых значимая.

Инвертор в качестве источника питания является наиболее желаемым, он экономнее, его стоимость ниже. Не считая того, вес инвертора еще меньше, устройство опосля сборки в использовании проще. Но толщина заготовок не быть может очень большенный. Такие плазменные резаки можно употреблять в домашних мастерских, на маленьком производстве, потому что мощности полностью хватает для такового «умеренного» производства. Есть и очередное преимущество в пользу первого. Это уровень КПД, который у инверторного резака приблизительно на 30% выше, дуга различается наиболее размеренными показателями, резка выходит лучше. Удобнее такое оборудование и для работы в недоступных местах, где трансформаторные употреблять не выходит. Плазмотрон – основной элемент резака, его система содержит в себе сопло, канал подачи воздуха (сжатого для обеспечения резки), электрод, изолятор/охладитель.

Сборка плазменного резака

Схема плазменной сварки открытой и закрытой плазменной струей.

Для плазмотрона нужно подобрать электрод, можно приобрести из тория, бериллия, циркония или гафния. Такие материалы являются хорошими для обеспечения резки воздушно-плазменного типа. На поверхности электродов в процессе резки появляются так именуемые тугоплавкие оксиды, они не дают электроду разрушаться. При выбирании следует держать в голове, что некие их этих металлов небезопасны для сварщика. Бериллий вызывает образование радиоактивных оксидов, а торий – ядовитых. Идеальнее всего употреблять гафний, он полностью неопасен для оператора.

При сборке внимание следует уделить соплу, с помощью которого формируется струя для резки. От поперечника сопла зависят свойства струи, время резки, ширина резки. Идеальнее всего употреблять изделия поперечником в 3 см, длина его обязана быть значимой, чтоб рез вышел наиболее высококачественным и осторожным. Но брать очень длинноватое сопло недозволено, оно стремительно разрушается.

Для подачи воздуха конструкции нужен компрессор. Индивидуальности работы резака подразумевают, что употребляться будут газы для защиты и плазмообразования, при всем этом работа проводится при силе тока в 200 А, но не больше. Для функционирования устройства употребляется сжатый воздух, он нужен для остывания оборудования в процессе работы и для формирования плазмы. Таковой вариант дозволяет резать заготовки, толщина которых составляет 50 мм. Для промышленного оборудования сжатый воздух не употребляется, тут используются кислород, гелий, водород, аргон, азот, их консистенции.

Для соединения источника питания, плазмотрона и компрессора применяется особый кабель-шланговый пакет. Порядок сборки таковой:

- Инвертор (либо трансформатор) электронным кабелем соединяется с электродом для сотворения дуги.

- Через шланг от компрессора подается сжатый воздух, он образует плазменную струю снутри плазмотрона.

Как работает плазменный резак?

Схема работы плазморезом.

Опосля того как плазменный резак собран, нужно проверить его работоспособность. При включении инвертор начинает подавать ток на плазмотрон с высочайшей частотой. Возникает дуга, ее температура в этот момент составляет от 6000°С до 8000°С, загорается она меж наконечником сопла и рабочим электродом. Дальше в камеру начинает поступать сжатый воздух, он из патрубка проходит через электродугу, греется, в объеме возрастает до 100 раз. Струя приобретает токопроводящие характеристики, ионизируется.

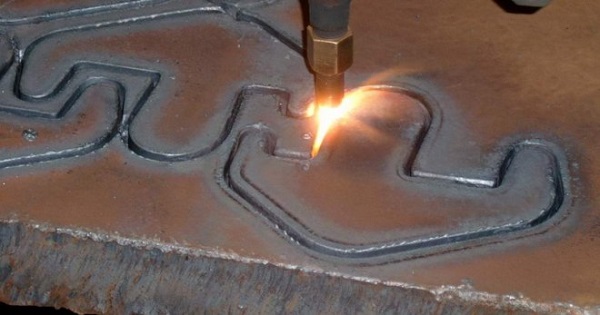

Соплом формируется узенький рабочий поток, скорость которого равна 2-3 м/сек. Температура в это время очень увеличивается, может достигать от 25000°С до 30000°С. На выходе появляется высокотемпературная плазма, применяемая для резки. При соприкосновении плазмы и детали дежурная начальная дуга угасает, а загорается уже режущая, которая обрабатывает деталь локально. Сплав плавится лишь в месте реза, потоком воздуха все железные расплавленные частицы сдуваются.

Внедрение такового резака из обыденного сварочного инвертора дозволяет получить осторожные резы в железных заготовках. При работе нужно смотреть, чтоб пятно дуги находилось строго по центру катода/электрода, для что употребляется так именуемая тангенциальная подача рабочего воздушного потока. Если при работе таковой воздушный вихревой поток будет нарушен, то работать устройство начнет неустойчиво, свойство реза очень ухудшится. Принципиально, чтоб при работе не создавалось сходу две дуги, в этом случае аппарат просто выйдет из строя. Недозволено, чтоб плазменный резак имел очень мощный поток воздуха.

Скорость, обеспечивающая не плохое свойство, равна 800 м/сек, но при всем этом сила тока обязана составлять до 250 А, не выше.

Но нужно учитывать, что расход воздуха будет увеличен.

Плазменный резак, в качестве головного элемента которого употребляется инвертор для дуговой сварки, применяется для реза железных заготовок. Сборка обычная, система включает себя такие элементы, как источник тока, сопло, плазменный резак, компрессор. При сборке следует сходу обусловиться с источником питания, заместо инвертора некие предпочитают трансформатор. Все достоинства и недочеты устройств были описаны выше, для вас остается лишь создать выбор.

Плазморез из инвертора

Плазморезы обширно используются на предприятиях, работающих с цветными сплавами. В отличие от обыкновенной стали, разрезать которую можно пропан-кислородным пламенем, нержавейку либо алюминий так обработать не получится, ввиду большей теплопроводимости материала. При попытке реза обыденным пламенем нагреву подвергается широкая часть поверхности, что приводит к деформации на данном участке. Плазморез способен точечно нагревать сплав, производя разделку с малой шириной реза. При использовании присадочной проволоки аппаратом можно напротив сваривать цветные виды стали. Но это оборудование стоит достаточно недешево. Как собрать плазморез без помощи других из сварочного инвертора? По какому принципу работает аппарат? Какова схема оборудования? Может быть ли сделать пистолет-резак без помощи других, либо лучше приобрести этот элемент? Дальше рассматриваются ответы на эти вопросцы, включающие направленное на определенную тематику видео.

Механизм работы и комплектующие

Смастерить плазморез из инвертора своим руками получится в этом случае, если отлично осознавать механизм работы аппарата и частей, задействованных в процессе. Сущность функционирования плазмореза заключается в последующем:

- Источник тока производит нужное напряжение, подаваемое по кабелям в резак-горелку (плазмотрон).

- В плазмотроне находится два электрода (катод и анод), меж которыми возбуждается дуга.

- Поток воздуха, подаваемый под давлением и особым закрученным каналам, направляет электронную дугу наружу, сразу усиливая ее температуру. В остальных моделях применяется жидкость, которая испаряясь, делает выпускное давление. Получаемое высокотемпературное ионизированное пламя (как оно смотрится снаружи) и есть плазма.

- Кабель массы, за ранее присоединенный к изделию, способствует замыканию дуги на разрезаемой поверхности, что дает возможность работы плазмореза.

- В случае выполнения сварки, в роли подаваемого газа может выступать аргон либо другие инертные консистенции, защищающие сварочную ванну от наружной среды.

Температура дуги, благодаря разгону потоком воздуха, может достигать 8000 градусов, что дозволяет мгновенно и точечно нагревать нужный участок сплава, производя резку, и не перегревая остальное изделие.

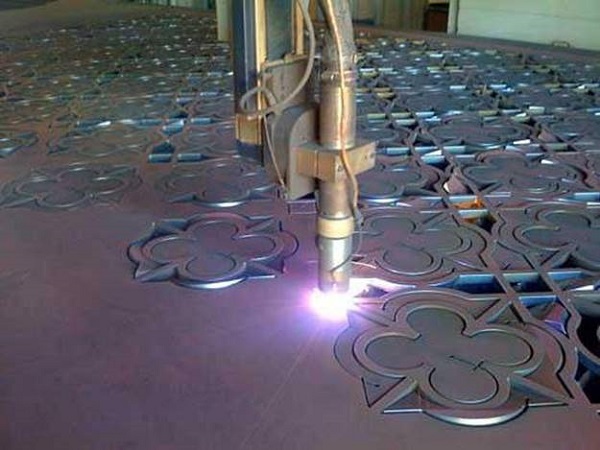

Плазморезы различаются по мощности и комплектации. Маленькие модели способны резать сплав шириной около 10 мм. Промышленные машинки работают со сталями шириной до 100 мм. Нередко это огромные станки на креплениях, на которые подаются листы стали тельферами. Плазморез, изготовленный в домашних критериях, будет способен разделывать нержавейку и остальные сплавы до 12 мм. Им можно будет делать фигурные вырезы в листовом железе (круги, спирали, волнообразные формы), а так же сварку легированной стали с присадочной проволокой.

Самый обычный самодельный плазморез обязан иметь четыре составляющих узла:

- источник питания;

- плазмотрон;

- компрессор;

- массу.

Источник тока

Сборку изделия нужно начинать с поиска пригодного источника тока. В промышленных моделях употребляются массивные трансформаторы, дозволяющие получать огромную силу тока и способных резать толщину выше 80 мм. Но в домашних критериях работать с таковыми величинами не приходится, ну и таковой трансформатор будет очень гудеть.

В качестве источника тока можно взять обыденный инвертор, который стоит вчетверо дешевле самого обычного аппарата плазменной резки. Он будет превосходить работу трансформатора, выдавая устойчивое напряжение с высочайшей частотой. Благодаря этому будет обеспечиваться стабильность горения дуги и требуемое свойство реза. Инвертор будет комфортен и ввиду малых размеров, на вариант выездной работы с плазморезом. Легкий вес дозволит проще транспортировать аппарат на необходимое пространство.

Плазморез из инвертора, в готовом виде, должен соответствовать ряду главных требований:

- питаться от сети 220 V;

- работать при мощности 4 кВт;

- иметь спектр регулировки силы тока от 20 до 40 А;

- холостой ход 220 V;

- номинальный режим работы 60% (при цикле около 10 минут).

Чтоб достигнуть этих характеристик, изделие нужно снабдить доп оборудованием, строго по схеме.

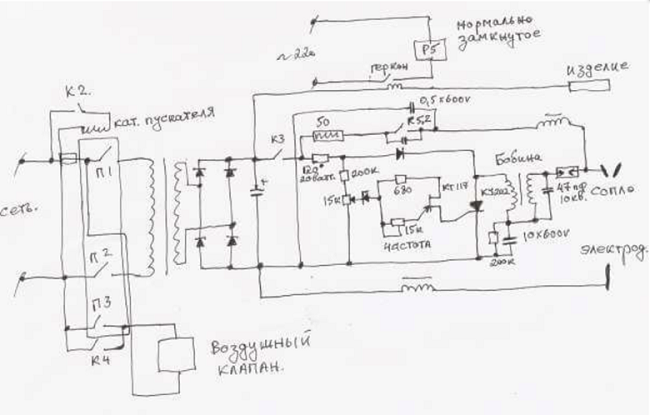

Схема плазмореза и ее работа

Как создать плазморез отлично показано на неких видео в сети. Там же можно отыскать и принципиальные схемы, по которым собирается устройство. Чтоб прочесть обозначения, нужны простые способности электротехники и умение осознавать условные обозначения.

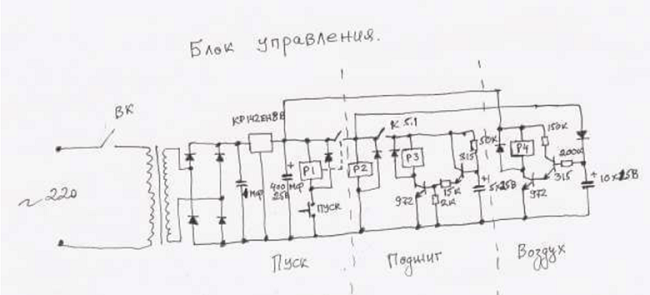

Схема плазмореза обеспечивает в действительности возможность выполнения работы аппаратом. Происходит это последующим образом:

- Плазмотрон имеет клавишу запуска процесса. Нажатие клавиши включает реле (Р1), подающее ток на блок управления.

- 2-ое реле (Р2) пускает ток на инвертор, и сразу подключает электроклапан, выполняющий продувку горелки. Поток воздуха высушивает камеру горелки и высвобождает ее от вероятных окалин и мусора.

- Через 3 секунды срабатывает третье реле (Р3), питающее электроды.

- Сразу с третьим реле запускается осциллятор, ионизирующий воздух меж катодом и анодом. Возбуждается дуга, именуемая дежурной.

- Когда пламя подносят к изделию, присоединенному к массе, загорается дуга меж плазмотроном и поверхностью, именуемая рабочей.

- Реле геркона отсекает подачу тока, работающего на розжиг.

- Ведется резка либо сварка материала. Если контакт с поверхностью был потерян (дуга попала на уже вырезанное пространство), то реле геркона опять срабатывает на розжиг дежурной дуги.

- Опосля отключения клавиши на плазмотроне, хоть какой вид дуги угасает, а 4-ое реле (Р4) запускает краткосрочную подачу продувочного воздуха для удаления с сопла нагоревших частей.

Сборка плазмотрона

Плазменная резка и сварка производится горелкой (плазмотроном). Она может иметь разные модификации и размеры. Сконструировать модель работающую на воде в домашних условия достаточно трудно, потому стоит приобрести таковой «пистолет» в магазине.

Создать плазмотрон с воздушной системой еще проще. Самодельные версии плазмореза почаще всего конкретно такие. Для сборки своими руками потребуются:

- ручка с отверстиями для кабелей (можно употреблять от старенького паяльничка либо игрушек);

- клавиша запуска;

- особый электрод;

- изолятор;

- завихритель потоков;

- сопла под различные поперечникы сплава;

- наконечник с защитой от брызг;

- дистанционная пружина для выдерживания зазора меж соплом и поверхностью;

- насадки для снятия фасок и нагара.

Сварка и резка одним и этим же устройством может вестись на различных толщинах сплава благодаря сменным элементам оголовка плазмотрона. Для этого предусмотрены различные сопла, отличающиеся по поперечнику выходного отверстия и высоте конуса. Конкретно они направляют сформированную струю плазмы на сплав. Приобретаются сопла раздельно в магазине. Приобрести стоит любой вид по несколько штук, т. к. они будут оплавляться, что востребует, с течением времени, подмены.

Сопла крепятся специальной прижимающей гайкой, чей поперечник дозволяет пропустить через себя конус сопла, и зажать его широкую часть. Сходу за соплом находится электрод и изоляционная втулка, не дающая зажечься дуге в непредусмотренном месте. Опосля, размещается механизм закрутки воздушного потока, усиливающий действие дуги. Все это помещается во фторопластовый корпус и запирается железным кожухом. Некие из этих частей можно сделать без помощи других, а остальные лучше приобрести в магазине.

Магазинный плазмотрон может различаться и системой воздушного остывания, которая дозволит подольше работать устройству без перегрева. Но если резка будет вестись краткосрочно, то в этом нет необходимости.

Применяемые электроды

Электроды играют важную роль в обеспечении процесса горения дуги и осуществлении резки плазмотроном. В их изготовлении употребляют бериллий, гафний, торий и цирконий. Благодаря образованию тугоплавкой поверхностной пленки, электродный стержень не подвергается перегреву и досрочному разрушению при работе с высочайшими температурами.

Покупая электроды для самодельного плазмореза следует узнать из какого они материала. Бериллий и торий дают вредные испарения, и подступают для работы в специальной среде, обеспечивающей соответствующую защиту сварщика. Потому, для домашнего использования лучше приобрести электроды из гафния.

Компрессор и кабель-шланги

Большая часть самодельных плазморезов включают в свою схему компрессор и пути подачи воздуха к горелке. Это принципиальная часть устройства, позволяющая развивать температуру электронной дуги до 8000 градусов, и обеспечивающая процесс резки. Добавочно, компрессор продувает каналы оборудования и плазмотрона, осушая систему от конденсата и удаляя частицы мусора. Возможность прохождения сжатого воздуха по горелке способствует остыванию работающих частей.

В собственный плазмотрон можно установить обычный компрессор, используемый при покраске пульверизатором. Подсоединение к аппарату производится узким шлангом и подходящим разъемом. На входе устанавливается электроклапан, регулирующий подачу воздуха в систему.

Канал от плазмореза к горелке содержит уже электронную составляющую (кабель для запитки электрода), потому употребляют наиболее толстый шланг, к примеру от старенькой стиральной машины, вовнутрь которого помещают провод электросети. Подающийся воздух будет сразу охлаждать кабель. Массу делают из провода сечением наиболее 5 мм квадратных, с зажимом на конце. Если контакт массы будет нехорошим, то дежурная дуга не сумеет переключаться на рабочую. Потому зажим принципиально брать мощный и надежный.

Собрать плазморез в домашних критериях с помощью видео и приобретенных девайсов полностью может быть. Рабочий инвертор и схема послужат основой для реализации цели. А вышеприведенные советы посодействуют лучше осознавать процесс и назначение всякого элемента в сборке.

Собираем самодельный плазменный резак

Аппарат плазменной резки является достаточно нужным оборудованием, позволяющим создавать резку всех металлов в почти всех областях производства. Плазморезы употребляются не только лишь на предприятиях. В крайнее время они начали появляться и в домашних мастерских. Но, так как практически в каждой мастерской уже имеются сварочные аппараты, то будет разумнее не брать готовый плазморез, а сделать его из инвертора своими руками.

Для что нужен плазморез

Плазменный резак в неких вариантах является неподменным инвентарем для обработки железных изделий, так как температура плазмы, выходящей из его горелки, добивается 25-30 тыс. градусов. Благодаря таковым чертам сфера внедрения плазморезов достаточно широкая:

- изготовка различного рода конструкций из сплава;

- прокладка трубопроводов;

- стремительная резка всех металлов, в том числе и высоколегированных жаропрочных сталей, имеющих в составе титан, никель и молибден, температура плавления которых выше 3000°С;

- фигурный раскрой тонколистовых материалов (токопроводящих) благодаря высочайшей точности реза.

Не считая всего, плазморезы (в качестве кандидатуры лазерным резакам) используются в составе автоматических линий на больших предприятиях для вырезания деталей различной конфигурации из листовых материалов.

Следует различать такие понятия, как плазменная резка и плазменная сварка. Крайняя доступна лишь на драгоценном, проф оборудовании, стоимость которого начинается от 100 тыс. рублей.

Инвертор либо трансформатор

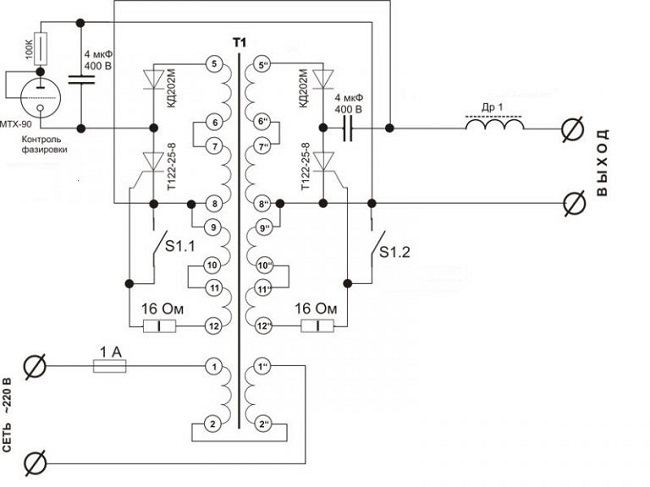

Есть разные методы, также чертежи и схемы, по которым можно создать плазменный резак. К примеру, если его созодать на базе трансформаторного сварочника, то подойдет схема плазмореза, предоставленная ниже, на которой тщательно расписано, какие детали необходимы для производства данного модуля.

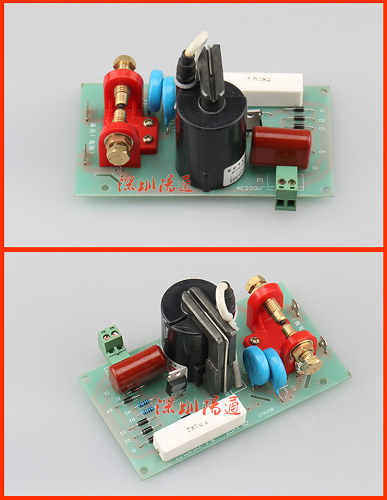

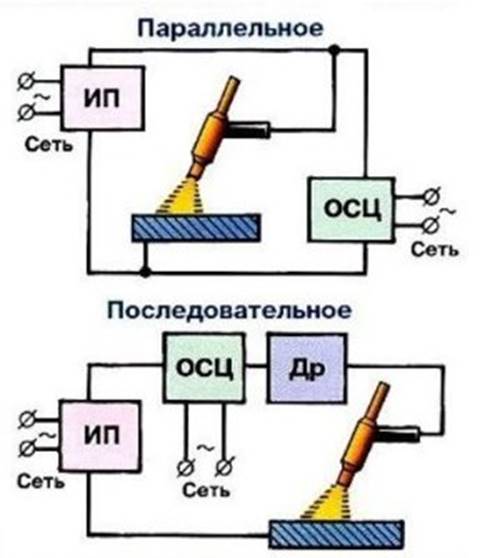

Если у вас уже есть инвертор, то чтоб его переработать в плазменный резак, будет нужно маленькая доработка, а конкретно добавить в электронную схему аппарата осциллятор. Он подключается меж инвертором и плазмотроном 2-мя методами, как показано на последующем рисунке.

Осциллятор можно спаять без помощи других по схеме, предоставленной ниже.

Если созодать плазменный резак без помощи других, то выбирать трансформатор в качестве источника тока не рекомендуется по нескольким причинам:

- агрегат потребляет много электроэнергии;

- трансформатор имеет большенный вес и неудобен в транспортировке.

Невзирая на это, сварочный трансформатор имеет и положительные свойства, к примеру, нечувствительность к перепадам напряжения. Также им можно резать сплав большенный толщины.

Но достоинства аппарата для плазменной резки на инверторе перед трансформаторным агрегатом налицо:

- малый вес;

- высочайший показатель КПД (выше на 30%, чем у трансформатора);

- маленькое потребление электро энергии;

- высококачественная резка благодаря наиболее размеренной дуге.

Потому лучше создать плазморез из сварочного инвертора, чем из трансформатора.

Типовая система плазмореза

Чтоб собрать аппарат, с помощью которого будет вероятна воздушно-плазменная резка металлов, будет нужно иметь в наличии последующие составляющие.

- Источник питания. Требуется для подачи на электрод горелки электронного тока. В качестве источника питания может выступать или трансформатор (сварочный), выдающий переменный ток, или сварочный агрегат инверторного типа, на выходе которого наблюдается неизменный ток. Исходя из вышесказанного, лучше употреблять инвертор, при этом с функцией аргонной сварки. В таком случае он будет иметь разъем для подключения шлангопакета и пространство для подсоединения газового шланга, что упростит переделку аппарата.

- Плазмотрон (резак). Является весьма принципиальной деталью оборудования, которая имеет сложную систему. В плазмотроне происходит образование струи плазмы под действием электронного тока и направленного потока воздуха. Если вы отважились собрать плазморез своими руками, то данный элемент лучше приобрести в готовом виде, на китайских веб-сайтах.

- Осциллятор. Требуется для действенного розжига дуги и ее стабилизации. Как уже говорилось выше, паяется по легкой схеме. Но если вы не сильны в радиоделе, то данный модуль можно приобрести в Китае за 1400 руб.

- Компрессор. Предназначен для сотворения воздушного потока, поступающего в горелку. Благодаря ему охлаждается плазмотрон, увеличивается температура плазмы и сдувается расплавленный сплав с места реза на заготовке. Для самоделки подойдет хоть какой компрессор, к которому обычно подключают краскопульт. Но чтоб убрать водяные пары из воздуха, нагнетаемого компрессором, будет нужно установка фильтра-осушителя.

- Кабель-шланг. Через него в горелку поступает ток, содействующий розжигу электронной дуги и ионизации газов. Также через данный шланг подается сжатый воздух в горелку. Кабель-шланг можно сделать без помощи других, разместив электронный кабель и кислородный шланг снутри, к примеру, водопроводного шланга пригодного поперечника. Но все таки лучше приобрести готовый шлангопакет, который будет иметь все элементы для подсоединения к плазмотрону и к агрегату.

- Кабель массы. Имеет на конце зажим для прикрепления к обрабатываемому сплаву.

Сборка аппарата

Опосля того, как все нужные элементы будут подготовлены, можно приступать к сборке плазмореза:

- подсоедините к инвертору шланг, через который будет осуществляться подача воздуха от компрессора;

- подсоедините к лицевой стороне инвертора шлангопакет и кабель массы;

- к шлангопакету подсоедините горелку (плазмотрон).

Опосля сборки всех частей можно приступать к испытаниям оборудования. Для этого подсоедините кабель массы к детали либо железному столу, на котором она расположена. Включите компрессор и дождитесь, пока он накачает в ресивер нужное количество воздуха. Опосля автоматического отключения компрессора включите инвертор. Поднесите горелку впритирку к сплаву и нажмите клавишу запуска, чтоб меж электродом горелки и заготовкой появилась электронная дуга. Она под действием кислорода перевоплотится в поток плазмы, и начнется резка сплава.

Советы по эксплуатации самодельного плазмореза

Для того чтоб самодельный плазморез из сварочного инвертора мог работать отлично и длительное время, следует прислушаться к советам профессионалов, относящихся к эксплуатации аппарата.

- Рекомендуется иметь определенное количество прокладок, которые используются для подключения шлангов. В особенности их наличие следует инспектировать, когда приходится нередко перевозить агрегат. В неких вариантах отсутствие нужной прокладки сделает внедрение аппарата неосуществимым.

- Так как сопло резака подвергается действию больших температур, то оно с течением времени изнашивается и выходит из строя. Потому следует заблаговременно побеспокоиться о приобретении запасных сопел.

- Подбирая комплектующие для плазмореза, следует учесть, какой мощности агрегат вы желаете получить. Сначала это касается выбора пригодного инвертора.

- При выбирании электрода для горелки, если вы ее изготавливаете без помощи других, необходимо дать предпочтение такому материалу, как гафний. Этот материал в процессе нагрева не выделяет вредных веществ. Но все таки настоятельно рекомендуется употреблять готовые резаки, сделанные на заводе, в каких соблюдаются все характеристики по завихрению воздушного потока. Самодельный плазматрон не гарантирует высококачественной резки и стремительно выходит из строя.

Что относится к правилам сохранности, то работу следует проводить в специальной одежке, защищающей от брызг раскаленного сплава. Также для защиты глаз следует одевать сварочные очки “хамелеоны”.