Как закалялась сталь – закалка стали во всех аспектах

Как закалялась сталь – закалка стали во всех аспектах!

Закалка стали – один из более принципиальных действий в термообработке сплава, от которого впрямую зависит свойство продукции. Нехорошая закалка может привести к лишней мягкости сплава, перекаленная деталь, в свою очередь, становится весьма хрупкой. Разберемся, от чего же зависит верная закалка.

1 Виды закалки – через что проходит сплав

Еще античные мастера, работавшие в кузнях, замечали, как термическое действие в разной степени влияет на сплав, меняя его структуру и характеристики. При помощи термообработки можно сделать лучше механические свойства детали, создать ее наиболее долговременной и даже уменьшить вес за счет роста прочности! Термообработка дозволяет даже изготавливать высококачественные детали из наиболее дешевеньких сплавов, улучшая их свойства до подходящей отметки. Закалка стали – процесс термообработки, в итоге которого сталь греется до критичной температуры и стремительно охлаждается. Цель таковой обработки – увеличение твердости и прочности детали с уменьшением ее пластичности.

Для всякого вида закалки сплава существует отдельный режим, определяющий финал процесса. Необходимо учитывать температуру нагрева, вычислить четкое время и скорость нагрева, длительность выдержки детали при наивысшем значении температуры, скорость остывания. На атомном уровне при достижении критичной температуры перестраивается атомная сетка. Для различных марок стали существует своя критичная температура, в зависимости от уровня содержания углерода и примесей. Закалка делает сплав жестким, но в то же время хрупким. Поверхность изделия теряет углероды и покрывается окалиной, потому весьма принципиально учесть припуск для предстоящей обработки, по другому деталь в процессе закалки можно попортить.

Остывание детали обязано проходить стремительно, чтоб атомная структура не преобразовалась в промежные. При всем этом очень резвое остывание может привести к растрескиванию стали либо короблению. Во избежание брака скорость остывания при достижении порога в 200 °С замедляют. Углеродистая сталь и изделия из нее прогреваются в камерных печах. Печь для закалки прогревается в среднем на 800 °С, хотя некие марки стали закаляются и при наиболее больших температурных режимах (1250–1300 °С). Эти марки не подвержены растрескиванию, потому в подготовительном обогреве они не нуждаются. Сложные детали, которые имеют резкие переходы либо тонкие грани, за ранее подогревают в отдельных печах либо соляных ваннах. Температура обогрева – до 500 °С.

Весьма принципиально обеспечить равномерный нагрев всего изделия. Нередко это создать нереально за один подход, потому могут быть проделаны две выдержки. Если прогреваются несколько изделий, время возрастает, если одно – то миниатюризируется. К примеру, одну дисковую фрезу (24 мм) будут прогревать 10–13 минут, тогда как десяток таковых изделий, помещенных в печь вкупе, необходимо выдержать все 15–18 минут.

2 Защита изделия от окалины и обезуглероживания

Изделия из стали могут закаливаться уже опосля финальной обработки, потому выгорание углерода и образование слоя окалины в таковых вариантах неприемлемо. В таком случае поверхность изделия берегут при помощи особых защитных газов, которые подаются в полость электропечи во время закаливания. Таковым приемом может быть пользоваться лишь в случае использования загерметизированных печей и заслуги размеренной температуры закалки стали, по другому это становится опасным, так как генераторы защитного газа работают на углеводородных источниках, таковых как метан и аммиак.

От обезуглероживания древесный уголь не защищает, а вот металлическая стружка и отработанный карбюризатор с данной для нас задачей управятся. Используют их в тех вариантах, когда нет способности сделать защитную атмосферу. Изделия упаковывают в тару с этими компонентами и обмазывают глиной, чтоб вовнутрь не попадал воздух. Если сплав закаляют в соляных ваннах, то ванны следует во избежание обезуглероживания раскислять не наименее 2-ух раз в течение рабочей смены борной кислотой либо бурой солью, также помогает древесный уголь. В крайнем случае материалом заполняют так именуемый стакан, в стенах которого огромное количество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При всем этом возникает огромное количество пламени, но с течением времени оно затухает. В течение смены довольно три раза раскислять ванну таковым методом, чтоб избежать обезуглероживания изделий.

Успешный результат раскисления соляной ванны проверить довольно просто. Для этого в ванну на 5–7 минут погружают обыденное лезвие, опосля чего же закаляют в воде. Если оно ломается, а не гнется под механическим действием, то соляную ванную удалось отменно раскислить.

3 Остывание сплава – угрозы и предосторожности!

В качестве базы для охлаждающих жидкостей употребляют воду. Это обязана быть незапятнанная вода без примесей соли либо мыла, так как даже их маленькое содержание может поменять скорость остывания. Закалочный бак неприемлимо применять в сторонних целях, как неприемлимо и охлаждать изделие под проточной водой. Хорошей температурой охлаждающей воды считается 30 °С.

Водяная закалка имеет ряд недочетов. Основной минус – образование трещинок и коробление сплава, потому таковым методом пользуются лишь при изготовлении цементированных изделий либо изделий легкой формы, которые будут проходить финальную обработку.

Изделия наиболее сложной формы из конструкционной стали охлаждаются в растворе каустической соды (50 %), который подогревают до 60 °С.

Детали, закаленные в таком растворе, имеют соответствующий светлый колер. Закалочная ванна на базе каустической соды непременно обязана быть оборудована вытяжкой, так как пары, образующиеся при контакте раскаленного сплава и каустика, вредоносны для людского организма.

Минеральные масла – более пригодная охлаждающая среда для изделий из легированной стали, как и для тонких изделий из углеродистой стали. Преимущество таковых ванн состоит в том, что независимо от температуры среды скорость остывания не изменяется. Что при температуре 30 °С, что при температуре 100 °С она будет схожа. Основное, не допустить попадания воды в такую среду, так как эту приводит к растрескиванию поверхности изделия. Избежать этого можно, нагрев масло до температуры выше температуры кипения воды. Но при использовании масляной ванны следует держать в голове и о недочетах данного метода. А именно, при закалке выделяются вредные газы, на изделии появляется налет, а сама среда имеет склонность к возгоранию. К тому же, с течением времени масло теряет закаливающие возможности. Естественно же, при работе принципиально не забывать о сохранности – для погружения детали в охлаждающий раствор употребляют особые щипцы с весьма длинноватыми ручками, руки защищают перчатки из весьма толстой огнеупорной ткани (Строение тканей живых организмов изучает наука гистология) либо кожи, а лицо закрывает маска из закаленного стекла. Плечи, шейку и грудь скрывают за кожанной либо толстотканной одежкой.

Некие стали охлаждают потоком воздуха, который подается компрессором. Основное – не допустить попадания воды в поток, по другому это может вызвать образование трещинок. Существует и ступенчатая закалка, которая производится поэтапно: поначалу деталь греется в жарком масле, потом в расплавленных солях. Очередной вид закалки – прерывающаяся, – употребляется для остывания сложных углеродистых сталей и деталей, производимых из этого материала. Поначалу раскаленную сталь погружают в воду пока деталь не охладится до 200 °С. Продолжается это всего несколько секунд, если передержать изделие, оно покроется трещинками. Из воды в масло деталь стараются перенести как можно резвее.

4 Закалка и отпуск стали в домашних условиях – на все руки мастер!

Отпуск стали – непременное мероприятие для снятия внутренних напряжений сплава. В итоге несколько усугубляется твердость, но увеличивается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Сущность отпуска – в постепенном уменьшении температурного режима и выдерживании детали в определенной температурной среде.

Для различных марок стали есть свои температурные режимы. К примеру, быстрорежущая сталь отпускается при 540 °С, тогда как изделия с твердостью HRC 59–60 отпускаются всего при 150 °С. В первом случае твердость даже увеличивается, во 2-м некординально снижается, но изделие приобретает существенную пластичность.

Закалять и проводить отпуск можно и в домашних условиях. Для этого полностью довольно средств находящихся под рукой – электроплит, печей. Температура закалки стали не непременно обязана достигать нескольких сот градусов – даже жаркий песок способен уменьшить внутреннее давление сплава. Изделие перед закалкой непременно следует очистить от сторонних материалов, к примеру, масла либо грязищи. Потом подогреть докрасна, проследив, чтоб деталь нагрелась умеренно. Прогревать деталь необходимо в несколько подходов, а потом охладить ее в масле и поместить в духовку, где довести температуру воздуха до 200 °С, а потом равномерно уменьшать ее до 80 °С. Продолжается таковая процедура около часа. Охлаждают сталь обычно на воздухе, но хромоникелевые марки следует охлаждать в масляных ваннах, так как они при продолжительном охлаждении получают хрупкость.

Закалка стали — как правильно закалить сплав в домашних условиях

Как закалить сплав в домашних условиях? Закалка — это вид тепловой обработки железоуглеродистых сплавов. Эти сплавы формально именуют сталью. Как правило, процесс тепловой обработки стали осуществляется методом нагревания, резвого остывания и повторного нагрева избранного материала.

Когда сталь стремительно охлаждается, атомы «замораживаются» в нестабильном положении. Сталь весьма жесткая, но весьма хрупкая. При отпуске стали атомам разрешается перестраиваться в наиболее устойчивое положение. Твердость стали приносится в жертву пластичности (способность материалов к растяжению либо деформации). Конечным результатом является материал с завышенной прочностью и ударной вязкостью.

Эти характеристики разрешают материалу изгибаться перед разрушением и не ломаться, что быть может полезным в почти всех структурных применениях. Выполненные этапы представляют собой общую схему, демонстрирующую, как некие механические характеристики стали увеличиваются при отпуске. Разные составы и остальные сплавы стали могут добиваться различного времени нагрева и температуры, также различных закалочных сред в зависимости от использования материала. В нашем общем случае будет нужно 10-15 минут.

Если ваши шаги различаются от того, что приведено в общей процедуре, то, может быть, будет нужно сделать доп меры для обеспечения соответствующей сохранности. Огнь будет исходить от паяльной лампы, потому будьте максимально аккуратны при нагревании стали. В конце концов, рекомендуется постоянно надевать защитные перчатки, в особенности для наиболее сложных процедур.

Вещи, которые для вас пригодятся:

- Паяльная лампа

- Два железных стержня марки 1040 по 15 см

- Огнетушитель

- Защитные очки и перчатки

- Прохладная водопроводная вода в большенном ведре

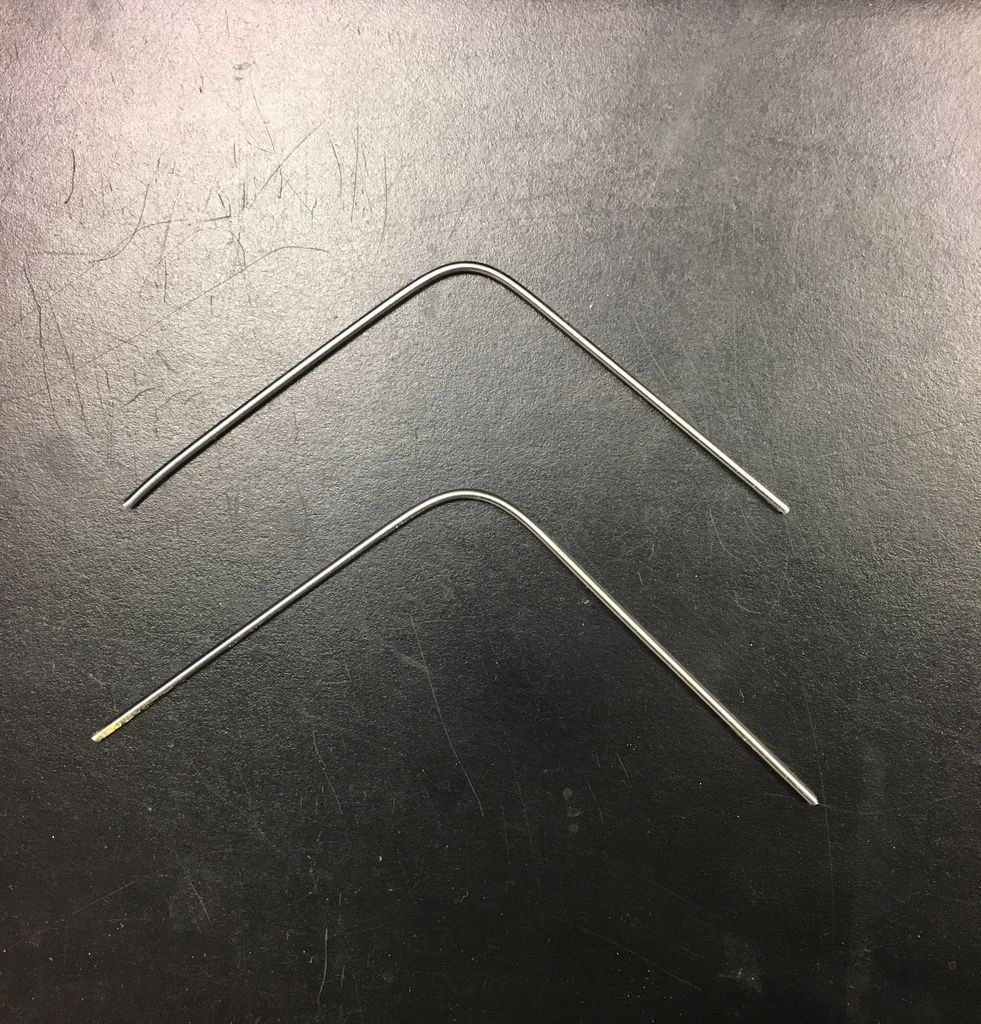

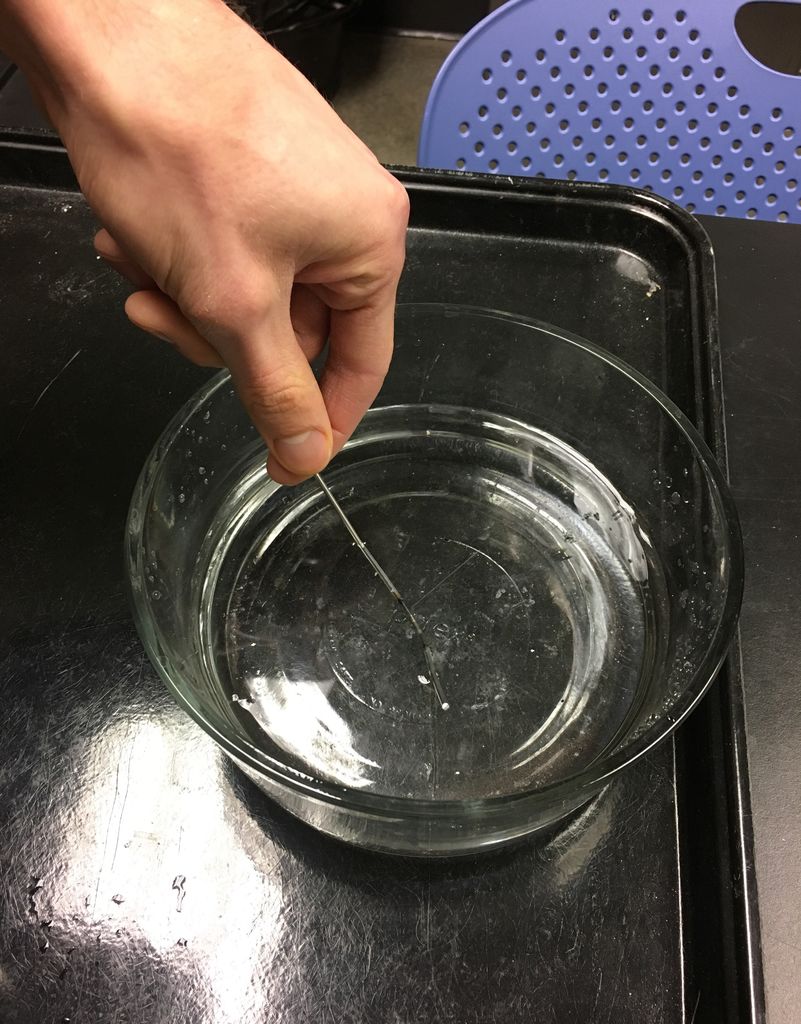

Шаг 1: Согните стержни

Удостоверьтесь, что окружающая среда неопасна. Возьмите два железных стержня и согните их в форме буковкы «U». Будьте аккуратны, чтоб не перегнуть их очень очень и не сломать сталь.

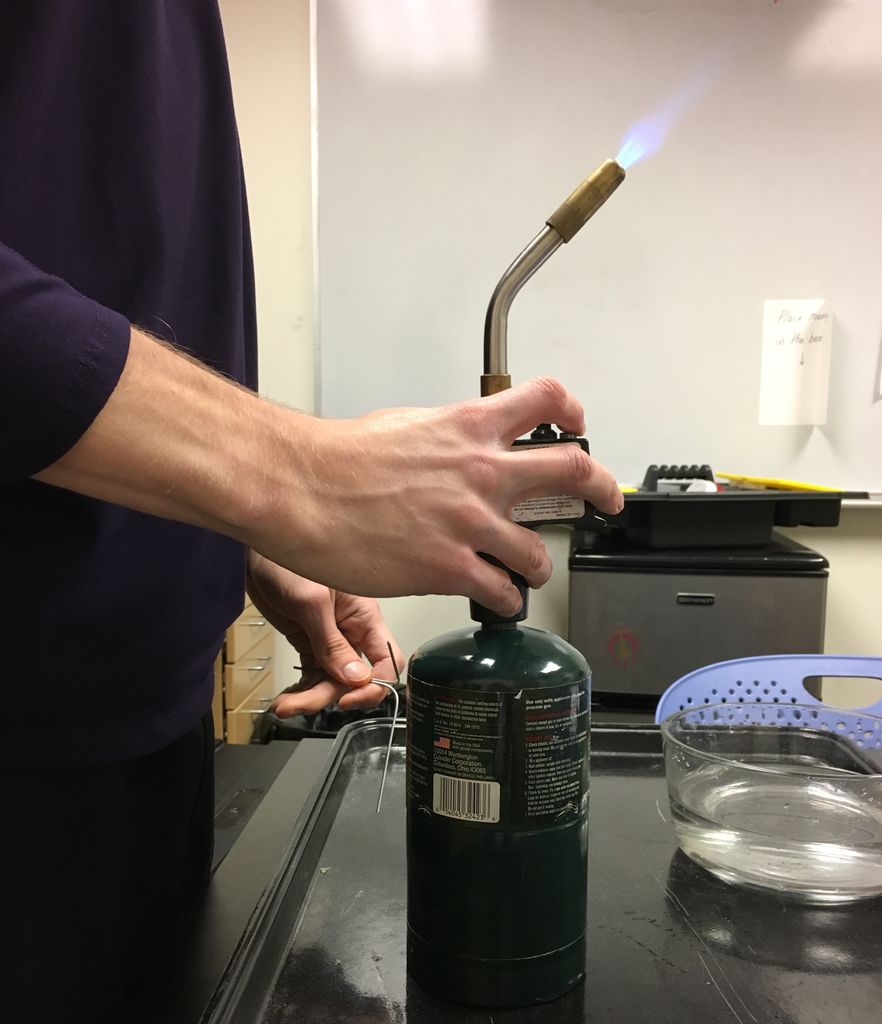

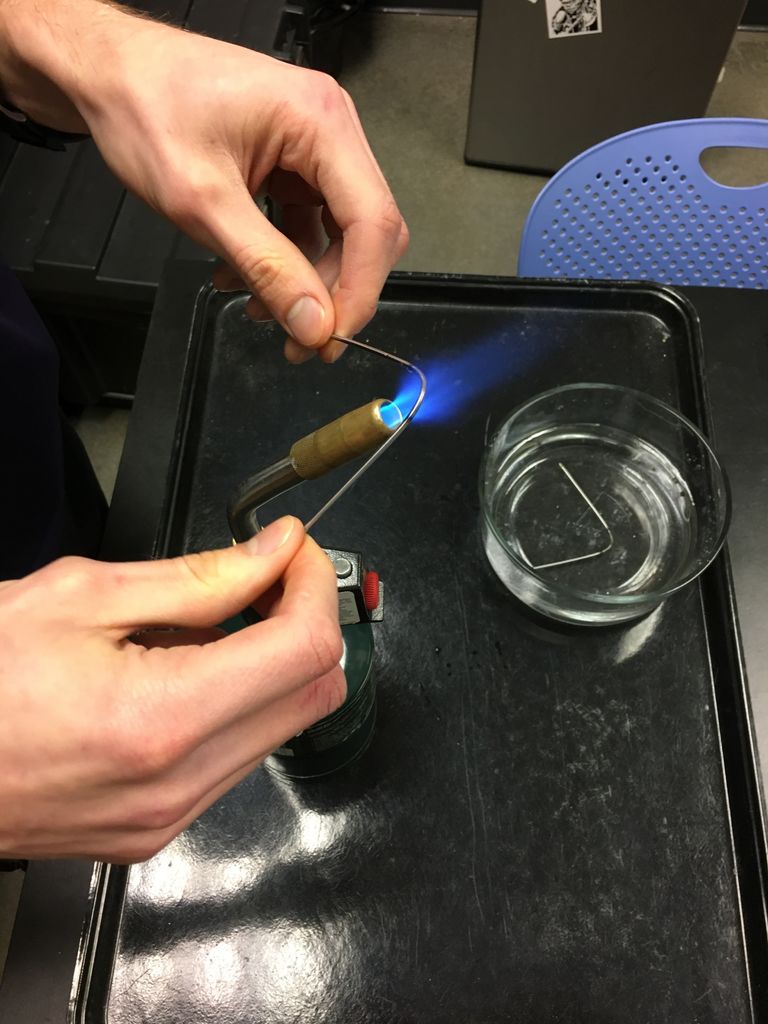

Шаг 2: Зажгите паяльную лампу

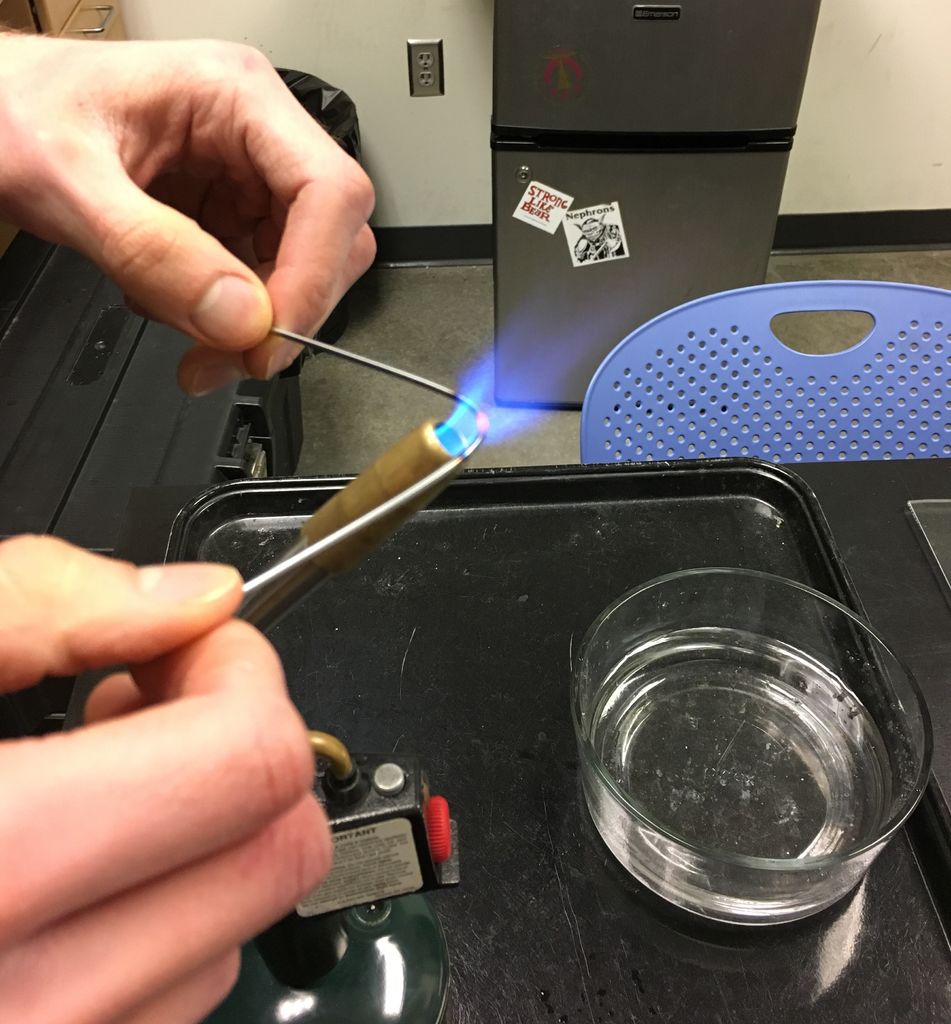

Включите газ и зажгите горелку. Непременно направляйте горелку в сторону от собственного тела, как показано на фото. Удостоверьтесь, что пока лампа пылает, никто не находится поближе чем 1 метр от неё. На вариант чрезвычайной ситуации вблизи должен находиться огнетушитель.

Шаг 3: Нагрев

Расположите изогнутую часть («U») в самую жаркую часть пламени, удерживая стержень за два конца. Самая жгучая часть пламени — небольшой конус в центре пламени. Вращайте, пока он греется пламенем, чтоб нагрев был равномерным. Тепло от паяльной лампы «возбуждает» атомы и они стают наиболее подвижными, начиная перестраиваться.

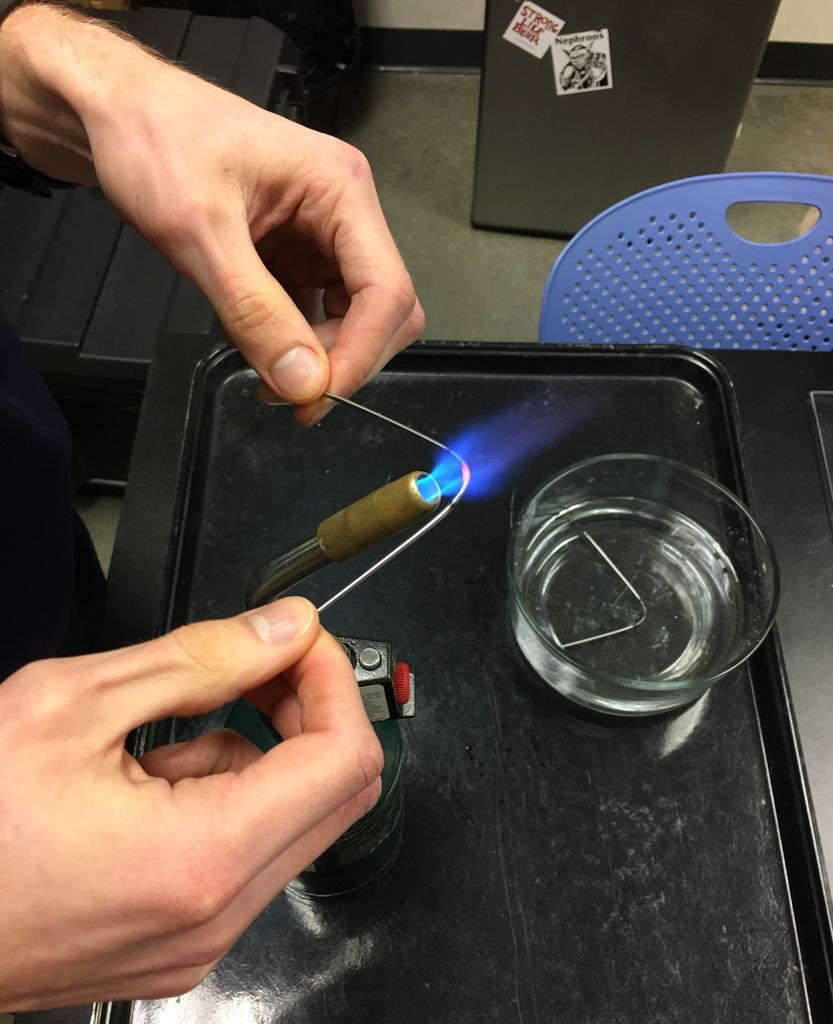

Шаг 4: Гашение

Когда стержень станет оранжевого цвета, вытащите его из пламени и стремительно обмакните в воду в ведре, как показано на фото (это именуется гашением). Тушение резко уменьшает движение атомов и быть может расценено как «замораживание» атомов на месте. В этот момент атомы находятся в нестабильном положении.

Шаг 5: Повторите

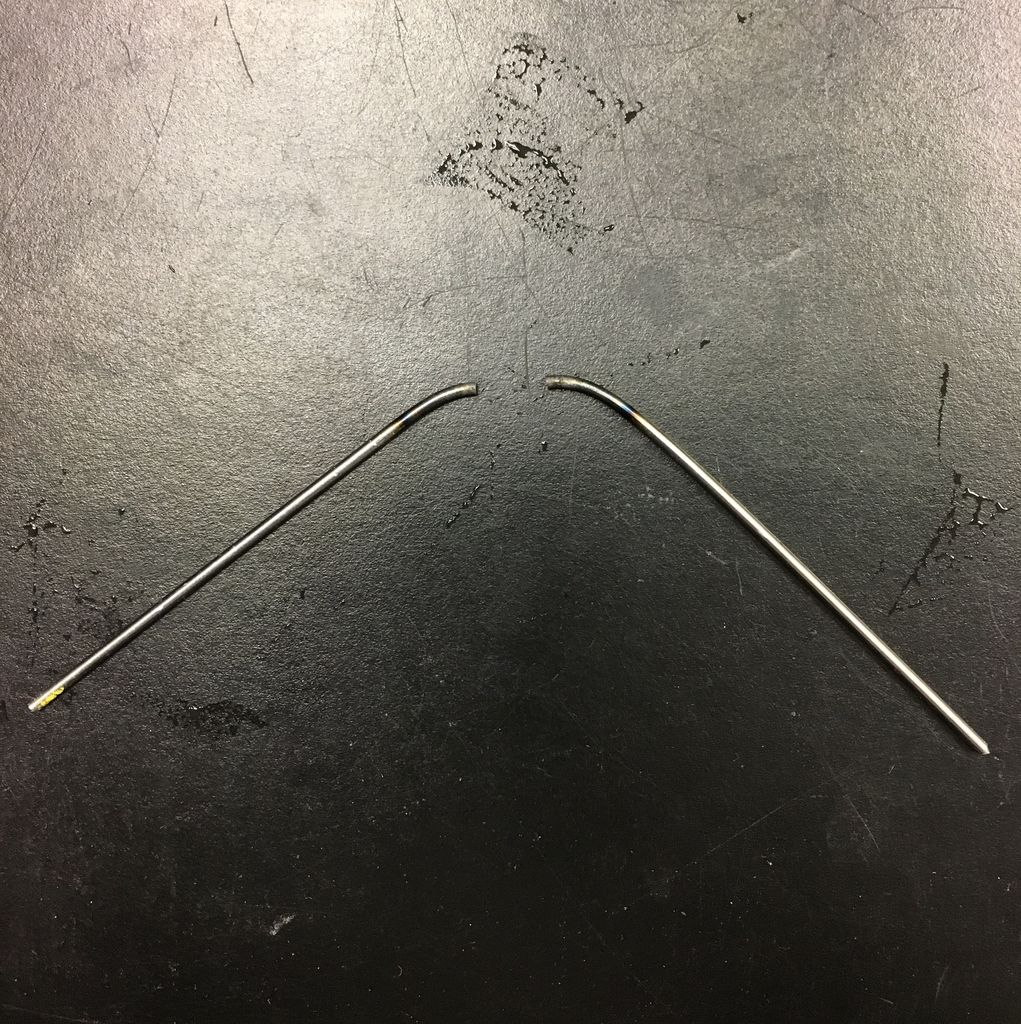

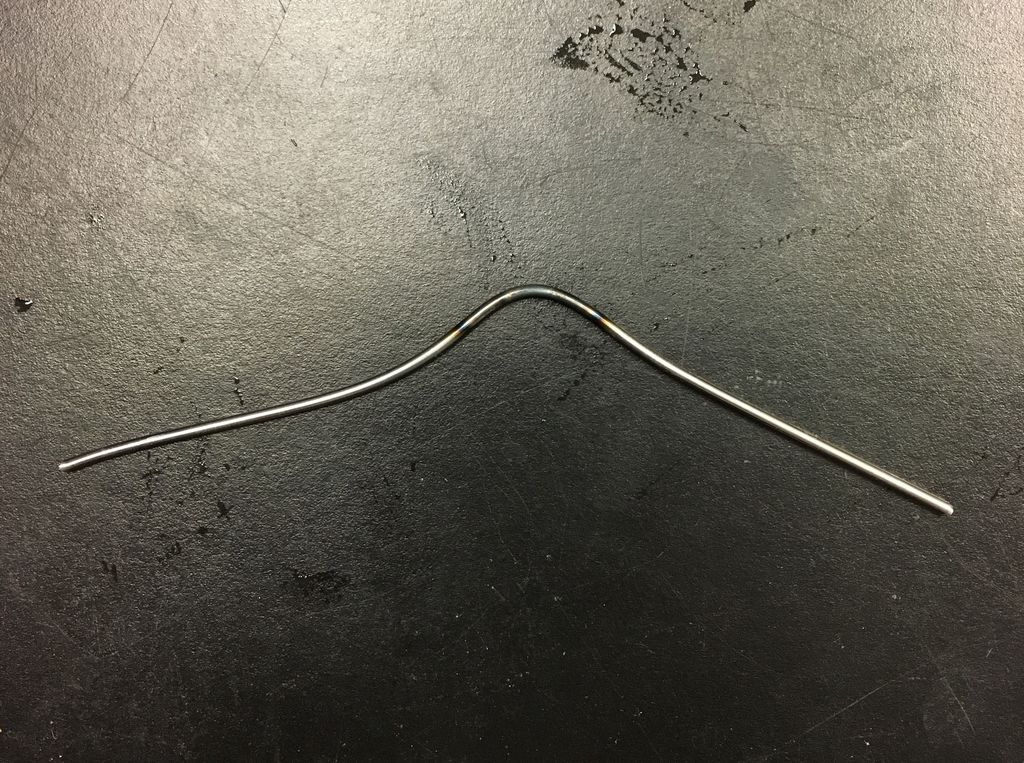

Повторите шаги 3 и 4 со вторым стержнем.

Шаг 6:

Возьмите 2-ой металлической стержень и закалите его, нагревая факелом в течение приблизительно 10 секунд. Не трогайте 1-ый! Опять погасите его в воде. Это дозволит атомам «расслабиться» и расположиться в наиболее устойчивом положении.

Шаг 7: Выпрямление стержней

Попробуйте правильно распрямить оба стержня, чтоб осознать разницу в их механических свойствах. 1-ый стержень (который не был отпущен), будет весьма хрупким и сломается, так как атомы не находятся в устойчивом положении. 2-ой (стержень, который был разогрет либо отпущен), согнется, но форма «U» остается. Так как этот стержень был отпущен, и атомам было позволено «расслабиться» в устойчивом положении, материал становится прочнее и жестче.

Рассказываю как создать какую-либо вещь с пошаговыми фото и видео инструкциями.

Правила закалки сплава в домашних условиях

Конструирование устройств тесновато соединено с созданием деталей из сплава. Токарные, фрезерные, сварочные работы – без их в этом деле никуда. Но еще есть один принципиальный момент, когда необходимо поменять физические характеристики сплава – повысить его крепкость. Нужен таковой процесс при разработке ответственных узлов, рассчитанных на огромные перегрузки. Закалку сплава в домашних условиях проводят, строго соблюдая технологический процесс.

Что предполагают под закалкой

Если взять обыденный гвоздь, зажать в тисках и испытать согнуть его молотком, то это просто получится – гвоздь сделан из пластичной стали. Но если этот же опыт провести со сверлом – крайнее лопнет при ударе молотка. Итог гласит о том, что сверло подвергали определенной обработке по повышению его прочности, по другому оно не сумело бы пробуривать отверстия в плотном материале. Что все-таки такое закалка сплава?

Закалка стали

Говоря научным языком, закалкой сплава именуют технологический процесс, при котором кристаллическая сетка закаливаемого материала приобретает определенную структуру. Это может быть при действии на изделие высочайшими температурами до состояния его накаливания и предстоящее остывание в масляной либо аква среде. Сам процесс предполагает огромное количество аспектов температурного режима, продолжительности обработки сплава.

Принципиально осознавать, что повышение твердости сплава при закалке (полиморфном превращении) ведет к увеличению его хрупкости. Потому проводить механические преобразования закаленных сталей (изгибание, выкручивание) можно лишь опосля подготовительного нагрева их до определенной температуры.

Какие виды закалок бывают

Если брать стали, то малоуглеродистые из их совершенно не поддаются тепловому преобразованию. Цветные сплавы закаливаются по другому, чем темные – во внутренней структуре первых не происходит полиморфное перевоплощение.

Для четкой выдержки технологического процесса закалки разработаны особые таблицы по каждой марке сплава. В остальном, если брать определенную деталь, то под видами закалки соображают:

- Частичную тепловую обработку, где действию подвергают лишь определенный элемент детали, к примеру, лезвие ножика;

- Полную тепловую обработку, когда все изделие помещают в печь, раскаляют, а потом охлаждают до начального состояния.

По количеству охладителей, которые употребляют для остужения детали, бывают закалки с одним и 2-мя охладителями. В первом случае процесс одноступенчатый, с применением определенной воды для остужения заготовки из углеродистой или легированной стали. Во 2-м процессе участвуют два охладителя, любой из которых понижает температуру заготовки в собственном режиме. Сразу тут происходит и отпуск сплава.

В чем состоит процесс закалки

Чтоб закалить сплав, нужно выполнить такие главные этапы:

- Нагрев до температур, позволяющих атомам кристаллической сетки быть подвижными и перестраиваться;

- Остывание в определенной среде (вода, масло, воздух), позволяющее зафиксировать изменение структуры сплава.

Осуществляя нагрев заготовки, нужно смотреть за состоянием ее поверхности, а конкретно — за конфигурацией цвета сплава. Существует особая шкала, где по цветовому колеру можно примерно осознать, до какой температуры текущего момента времени нагрета деталь. Ярко-красный колер гласит о том, что процесс происходит правильно. Следует не допускать возникновение на поверхности пятен, свидетельствующих о перекале и лишней хрупкости этих участков.

Среда, в которой охлаждают сплав, только зависит от его физических параметров и конкретно влияет на итог термообработки. При неверном подборе охладителя либо времени выдержки вся процедура может не отдать никакого результата, а время от времени — усугубить физико-механические характеристики заготовки.

При каких температурах происходит закалка стали, что служит охлаждающей средой

Более нередко процессу закалки подвергают разные стали. Это соединено с тем, что сталь является главным материалом при изготовлении устройств и конструкций. Для каждой марки стали выведены свои рациональные характеристики, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с предстоящим остыванием в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с остыванием в масле;

- Р2АМ9К5 – при 1200 градусах с этим же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей характеристики последующие:

- Х – температура в границах 830-850 градусов, среда остывания – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для 2-ой – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей характеристики последующие:

- У7 – температура в границах 800-820 градусов, остывание в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Методы закалки сплава на дому

Чтоб выполнить закалку сплава в домашних условиях, пригодится источник тепла и емкость с охлаждающей жидкостью. Источником тепла может служить открытый огнь костра, газовая горелка, электронная печь специальной формы (муфельная печь). Ванночка либо емкость обязана быть глубиной, достаточной для полного погружения детали вовнутрь нее.

Закалка на открытом огне

Работу делают в последующей последовательности:

- Разводят костер и дожидаются огромного образования пылающих углей;

- Наливают в одну емкость масло, в другую — воду;

- По достижении пламенем ярко-малинового цвета раскладывают на углях железные предметы, требующие закалки;

- Используя таблицу нагрева по цветности, смотрят за состоянием накала сплава;

- По достижении требуемой температуры, с помощью клещей извлекают заготовки и резвыми движениями опускают в жидкость;

- Лучший режим остывания — с соблюдением периодичности три секунды, с постепенным повышением интервала времени;

- Когда сплав утратил цвет, продолжают охлаждать его водой.

Закалка в муфельной печи

Муфельная печь – это электронный нагревательный устройство, напоминающий тоннель, вокруг которого размещена нихромовая электронная спираль. Вся система обмазывается огнеупорной глиной, задний конец тоннеля закрыт наглухо, фронтальный имеет дверцу, через которую вовнутрь печи можно заложить нужные заготовки. Лучше дверцу снабдить смотровым окошком из огнеупорного стекла (для контроля процесса нагрева заготовки).

Опосля достижение сплавом нужной температуры весь остальной процесс остывания происходит согласно описанию в разделе: «Закалка на открытом огне».