Жаропрочная нержавейка

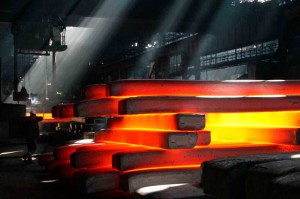

Жаростойкая нержавейка – это материал, устойчивый к образованию нагара и коррозии в высокотемпературной среде. Способность противостоять жару и высочайшим температурам обеспечивается, благодаря использованию в составе сплава легирующих примесей. Особые добавки связывают атомы железа и не разрешают процессу окисления распространяться по всему материалу.

Жаропрочная нержавейка не подвержена деформации в высокотемпературной среде и сохраняет свою первоначальную форму в течение длительного использования. Это дозволяет обширно употреблять сплав как в хим, так и пищевой индустрии, в сферах строительства и электроэнергетики. На украинском рынке представлено обширное обилие марок материала.

Жаростойкий нержавеющий лист

Жаростойкая нержавеющая труба

Жаростойкий нержавеющий круг

Марки жаростойкой нержавейки

Примерные характеристики жаростойкости показывают сплавы, легирование которых было выполнение на базе хрома. Данные марки стали ещё именуют сильхромами, они отлично проявляют сопротивление действиям окисления в воздухе и серосодержащих средах до 870-940 °С.

Жаростойкость сплава обоснована толикой хрома в его хим составе. Применяя хром в роли легирующего компонента, сейчас выпускают марки стали, не теряющие нужных параметров при длительном нахождении в среде с температурой выше 1000 °С.

Нержавейка жаропрочная – это наилучшее решение для изделий, эксплуатировать которые придётся под интенсивным действием весьма больших температур. Сталь не проявляет ненужной расположенности к ползучести и подступает как для пищевой, так и хим промышленностей лучшим образом.

По виду внутренней структуры поделить сплавы можно на такие группы:

- Перлитные;

- Аустенитные;

- Мартенситные;

- Мартенситно-ферритные.

Жаростойкая нержавейка быть может ферритной и мартенситной (аустенитно-ферритной). Если отмечать сплавы непосредственно с мартенситной структурой, то самые нужные марки материала это:

- 1Х8ВФ

Изделия из представленного сплава могут благополучно употребляться до 10 000 часов в температурной среде, превосходящей 500 °С. - 4Х9С2, 3Х13Н7С2

Продукция из сплава может неопасно эксплуатироваться при 860-940 °С. Материал нередко используют для клапанов движков. - Х5

Почаще всего данный сплав приобретают для труб, внедрение которых запланировано при температурах выше 650 °С. - 1Х8ВФ, Х5ВФ, Х6СМ, Х5М

Подступают для выпуска изделий, которые в процессе эксплуатации будут находится под действием огромных температур (500-600 °С) в течение длительного времени (1000 – 10 000 часов).

Жаропрочная нержавеющая сталь является неподменным материалом, когда нужна устойчивость и к жару, и к брутальной среде.

Свойства, температура плавления и предназначение

Температура плавления жаропрочной нержавейки зависит от марки стали и указывается не определенным числом, а в определённом спектре. Также весьма принципиально осознавать, что ещё до заслуги заявленной температуры плавления, материал уже может становится наиболее жёстким и изгибаться при нагревании.

При эксплуатации жаропрочной стали нужно отталкиваться не от температуры плавления, а от допустимого спектра использования.

Значение температуры окончательного плавления зависит как от хим состава сплава, так и от особенностей легирующих примесей. Главную роль в формировании общего значения будет иметь главный компонент, который в определенном сплаве имеет самую большую концентрацию.

В среднем температура расплавления жаропрочной нержавейки составляет около 1400-1500 °С.

Одно из главных преимуществ хоть какой жаропрочной нержавейки – отсутствие расположенности к ползучести. Сущность деяния заключается в реакции стали на перманентное действие температуры. Так, к примеру, изделия из марок стали, не относящихся к жаропрочным, деформируются и равномерно ползут под действием высокотемпературной среды.

Свойства и сфера внедрения распространённых марок:

-

08Х18Н10

Высочайшая крепкость при средней и пониженной температуре, хорошая стойкость к интеркристаллитному типу коррозии. Этот сплав поддается электронной полировке и отлично сваривается.

Где приобрести жаропрочные нержавеющие стали?

Если вашему предприятию нужна жаропрочная нержавейка, приобрести сплав с пригодными чертами лучше от производителя. Сталь всех марок проходит у нас серьезный контроль свойства и соответствия требуемым чертам. Мы хотим предложить широкий выбор жаропрочной нержавейки и на веб-сайте указаны характеристики для каждой отдельной позиции.

Наши спецы постоянно рады посодействовать с выбором жаростойкой нержавейки и обеспечить личную консультацию по чертам подходящих марок. Наши контактные данные указаны на веб-сайте, и мы готовы обеспечить вас требуемой информацией по представленной впечатляющим ассортиментом продукции.

Компания «ВЕСТА» гарантирует свойство продукции и производит оперативную доставку. Будем рады разглядеть возможность выполнения личного заказа!

Марки жаропрочных сталей и вся информация о их

Разные марки жаропрочных и жаростойких сталей и сплавов признаются наилучшим материалом для производства конструкций, функционирующих в особо сложных и брутальных средах.

1 Жаростойкие сплавы и стали – что это?

Окалиностойкость, по другому именуемая жаростойкостью, представляет собой способность тех либо других сплавов или металлов противостоять в протяжении долгого времени при завышенных температурах газовой коррозии. А под жаропрочностью соображают способность железных материалов не поддаваться разрушению и пластической деформации при больших температурных режимах работы.

Ненагруженные конструкции, которые используются при температурах в районе +550 °С в газовой окислительной атмосфере, обычно делаются из жаростойких металлов. К обозначенным изделиям нередко относят элементы нагревательных печей. Сплавы на базе железа при температурах выше обозначенных 550 градусов склонны к активному окислению, в итоге которого на их поверхности формируется оксид феррума. Это соединение характеризуется простой кристаллической сеткой с недочетом атомов кислорода, что приводит к возникновению окалины хрупкого типа.

Прирастить жаростойкость стали удается тогда, когда в нее вводят такие элементы, как кремний, хром, алюминий.

Они способны создавать с кислородом совсем остальные сетки – с весьма плотным и надежным строением. Уровень легированности композиции (количество требуемых добавок) подбирают с учетом температуры, при которой планируется использовать изделие, сделанные из него.

Наибольшая жаростойкость присуща материалам на базе никеля (сильхромам). К таким, а именно, относят последующие марки стали:

- 36Х18Н25С2;

- 15Х25Т;

- 08Х17Т;

- 15Х6СЮ.

Совершенно, жаростойкость сталей будет тем выше, чем больше в их имеется хрома. Некие марки железных композиций способны без ухудшения собственных исходных параметров работать даже при температурах в районе 1150 °С.

2 Жаропрочные сплавы и стали – что они собой представляют?

Марки таковых сталей безупречны для производства изделий, функционирующих в критериях, когда находится явление ползучести и, естественно, завышенные температуры. Ползучестью именуют склонность сплава к неспешной деформации (пластической) при постоянной температуре под воздействием неизменной перегрузки.

Жаропрочность сплавов зависит от вида имеющейся ползучести, которая быть может:

- долговременной;

- краткосрочной.

Крайняя устанавливается в процессе специально проводимых анализов на растяжение изделий. Обследования осуществляются в течение недолговременного времени при заблаговременно данной температуре в нагревательной печи.

А долгая ползучесть определяется, как вы сами осознаете, в протяжении большего времени действия на сталь. И в этом случае основное значение имеет величина предела ползучести – наибольшее напряжение, вызывающее разрушение испытуемого изделия при определенном времени действия и температуре.

3 Марки жаростойких и жаропрочных сталей – систематизация и описание

По состоянию собственной структуры такие сплавы бывают:

- мартенситно-ферритными;

- перлитными;

- аустенитными;

- мартенситными.

А жаростойкие сплавы добавочно разделяются еще на:

- аустенитно-ферритные либо мартенситные;

- ферритные.

Известны последующие марки мартенситных сталей:

- 3Х13Н7С2 и 4Х9С2 (употребляются при температурах 850–950° в клапанах автодвигателей);

- Х5М, 1Х12H2ВМФ, 1Х8ВФ, Х6СМ, Х5ВФ (используются для производства узлов и различных деталей, работающих в течение 1000–10000 часов при температурах от 500 до 600°);

- Х5 (из их делают трубы для использования при температурах не наиболее 650°);

- 1Х8ВФ (используются для производства компонент паровых турбин, работают без утраты параметров в течение 10000 часов и наиболее при температуре до 500°).

Мартенситные сплавы получаются из перлитных при повышении в крайних количества хрома. Конкретно к перлитным относят последующие жаростойкие и жаропрочные стали: Х13Н7С2, Х7СМ, Х9С2, Х10С2М, Х6СМ, Х6С (то все есть виды хромомолибденовых и хромокремнистых составов). Их закаливают при температурах 950–1100 градусов, а потом (при 8100 градусах) делают отпуск стали, что дозволяет получить твердые материалы (по шкале HRC – не наименее 25 единиц) со структурой сорбита.

Жаростойкие ферритные стали имеют тонкодисперсную структуру опосля их отжига и термообработки. В таковых композициях находится от 25 до 33 процентов хрома. Употребляются они для пиролизного оборудования и теплообменников. К ферритным сталям относят дальше обозначенные марки: Х28, Х18СЮ, Х17, Х25Т, 0Х17Т, 1Х12СЮ. Отметим, что их недозволено нагревать наиболее 850 градусов, потому что в этом случае изделия станут хрупкими за счет собственной крупнозернистой структуры.

Мартенситно-ферритные сплавы отлично зарекомендовали себя при производстве машиностроительных деталей, которые планируется употреблять при 600° в протяжении существенного времени. Такие жаропрочные стали (1Х13, 1Х12В2МФ, 1Х12ВНМФ, Х6СЮ, 2Х12ВМБФР, 1Х11МФ) легируются молибденом, вольфрамом, ванадием, а хрома в их, обычно, содержится от 10 до 14 процентов.

4 Аустенитно-ферритные и аустенитные жаростойкие сплавы

Большей востребованностью пользуются аустенитные стали, структура коих обеспечивается наличием никеля, а жаростойкость – наличием хрома. В схожих композициях время от времени встречаются незначимые включения ниобия и титана, углерода в их весьма не много. Аустенитные марки при температурах до 1000° удачно противостоят процессу возникновения окалины и при всем этом относятся к группе противокоррозионных сталей.

На данный момент почаще всего компании употребляют описываемые материалы, относимые к дисперсионно-твердеющей группы. Их делят на два вида зависимо от варианта используемого упрочнителя – интерметаллического или карбидного. Конкретно процедура упрочнения присваивает аустенитным сталям особенные характеристики, так нужные индустрией. Известные сплавы данной группы:

- дисперсионно-твердеющие: 0Х14Н28В3Т3ЮР, Х12Н20Т3Р, 4Х12Н8Г8МФБ, 4Х14Н14В2М (оптимальны для производства клапанов движков тс и деталей турбин);

- гомогенные: 1Х14Н16Б, Х25Н20C2, Х23Н18, Х18Н10T, Х25Н16Г7АР, Х18Н12T, 1Х14Н18В2Б (обозначенные марки находят свое применение в сфере выпуска арматуры и труб, работающих при огромных отягощениях, частей систем выхлопа, агрегатов сверхвысокого давления).

Аустенитно-ферритные сплавы имеют весьма высшую жаропрочность, которая намного больше обыденных высокохромистых материалов. Достигается это за счет неповторимой стабильности их строения. Такие марки стали недозволено использовать для производства нагруженных компонент из-за их завышенной хрупкости. Зато они отлично подступают для производства изделий, функционирующих при температурах близких к 1150 °С:

- пирометрических трубок (марка – Х23Н13);

- печных конвейеров, труб, емкостей для цементации (Х20Н14С2 и 0Х20Н14С2).

5 Тугоплавкие сплавы и сплавы

В тех вариантах, когда требуется сделать детали, которые сумеют применяться при температурах от 1000 до 2000 градусов, употребляются стали на базе тугоплавким металлов. К ним относят элементы, характеризуемые последующими температурами плавления (в градусах):

- 3410 – вольфрам;

- около 3000 – тантал;

- 2415 – ниобий;

- 1900 – ванадий;

- 1855 – цирконий;

- 3180 – рений;

- около 2600 – молибден;

- практически 2000 – гафний.

Данные сплавы деформируются (пластически) при нагреве, что обосновано высочайшей температурой их конфигурации в хрупкое состояние. При нагреве до величин рекристаллизации формируется волокнистая структура тугоплавких металлов и наклеп. Показатель жаропрочности таковых материалов обычно наращивают привнесением особых добавок. А их защита при температурах наиболее 1000 градусов от окисления обычно производится легированием с внедрением молибдена, тантала, титана и остальных частей.

Нередко употребляются тугоплавкие сплавы с таковыми составами:

- 30 % рения + вольфрам;

- 40 % ниобия + 60 % ванадия;

- 48 % железа + 1 % циркония + 5 % молибдена + 15 % ниобия;

- 10 % вольфрама + тантал.

6 Индивидуальности сталей на базе никеля и системы железо-никель

Обозначенные сплавы, жаростойкость и жаропрочность которых весьма высока, имеют в собственном составе выше 55 % никеля и наиболее 65 % комплекса никель + железо. Базисным элементом в обоих видах композиций при всем этом является хром (его содержится от 14 до 23 %).

Наиболее высочайшие характеристики стойкости и прочности при завышенных температурах показывают стали на базе никеля: ХН60В, ХН75МБТЮ, ХН60Ю, ХН78Т (жаропрочные) и ХН77ТЮ, ХН70МВТЮБ, ХН70ВМЮ, ХН70, ХН67ВМТЮ (жаростойкие). Обоснован этот факт действием формирования на их поверхности при больших температурах оксидной дюралевой и хромовой пленки, также (в жестких смесях) – соединений алюминия и никеля, титана и никеля.

В никелевых сплавах из-за несущественного содержания в их углерода никогда не возникают карбиды. А их упрочнение – это последствие твердения, характеризуемого дисперсной природой, опосля выполнения термообработки. Под таковой обработкой соображают:

- создание жесткой однородной композиции никеля и легирующих добавок;

- последующее за сиим старение сплава (температура процесса – около 750 градусов, время от времени — 800).

В процессе распада твердого пересыщенного состава формируются железные упрочняющие составляющие, которые значительно наращивают показатель жаропрочности стали и ее сопротивляемость деформациям.

Жаропрочные стали и сплавы

Жаропрочная сталь употребляется при изготовлении различных деталей, которые контактируют с брутальными средами, при всем этом подвергаются значимым перегрузкам, вибрациям и высочайшему тепловому действию. Например, сюда относятся последующие изделия: турбины, печи, котлы, компрессоры и т.п. Дальше представлены свойства теплостойких, жаропрочных сплавов, систематизация, марки, индивидуальности их внедрения.

Жаростойкая сталь (либо окалиностойкая) – железный сплав, применяемый в ненагруженном либо слабонагруженном состоянии и способный в протяжении долгого времени в критериях больших температур (наиболее 550 ºС) сопротивляться газовой коррозии. Жаропрочные сплавы – изделия, которые под высочайшим тепловым действием сохраняют свою структуру, не разрушаются, не поддаются пластической деформации. Принципиальная черта таковых металлов – условный предел ползучести и долговременной прочности. Жаропрочные сплавы могут быть жаростойкими, но не постоянно таковыми бывают, потому в брутальных средах могут стремительно повредиться из-за окисления.

Характеристики жаростойких и жаропрочных сплавов

Для увеличения жаростойкости употребляются легирующие добавки, которые также облагораживают крепкость металлов. Благодаря легированию на поверхности сплавов появляется защитная пленка, снижающая скорость окисления изделий. Главные легирующие элементы: никель, хром, алюминий, кремний. В процессе нагрева образуются защитные оксидные пленки (Cr,Fe)2O3, (Al,Fe)2О. При содержании 5–8 % хрома жаростойкость стали возрастает до 700–750 градусов по Цельсию, 17 % хрома – до 1000 градусов, при 25 % хрома – до 1100 градусов.

Жаропрочные марки металлов – сплавы на базе железа, никеля, титана, кобальта, упрочненные выделениями лишних фаз (карбидов, карбонитридов и др.). Жаропрочностью владеют хромоникелевые и хромоникелевомарганцевые стали. Под действием больших температур они не склонны к ползучести (неспешная деформация при наличии неизменных нагрузок). Температура плавления жаропрочной стали составляет 1400-1500 °С.

Систематизация жаропрочных и жаростойких сплавов

При температуре до 300 ºС употребляется рядовая конструкционная (углеродистая) сталь – крепкий и теплостойкий сплав. Для работы в критериях выше 350 ºС требуется применение жаропрочных металлов. Главные виды сплавов завышенной термостойкости и термопрочности:

- Перлитные, мартенситные и аустенитные;

- кобальтовые и никелевые сплавы;

- тугоплавкие сплавы.

К перлитным жаропрочным сталям относят котельные стали и сильхромы, содержащие малый процент углерода. Температура рекристаллизации материала увеличивается за счет легирования молибденом, колченогом, ванадием. Сплавы характеризуются хороший свариваемостью. Создание мартенситных сталей осуществляется с внедрением перлитных и добавок хрома, закалки при 950–1100 ºС. Они содержат наиболее 0,15 % углерода, 11-17 % хрома, маленькое количество никеля, вольфрама, молибдена, ванадия. Стали мартенситного класса устойчивы к действию коррозии в щелочных, кислотных смесях, завышенной влажности, в случае термообработки при 1050 градусах различается высочайшей жаропрочностью.

Жаропрочные аустенитные стали могут иметь гомогенную либо гетерогенную структуру. В сплаве с гомогенной структурой, не упрочняемых термообработкой, содержится минимум углерода, много легирующих частей, что обеспечивает сопротивление ползучести. Такие материалы подступают для внедрения при температуре до 500 °С. В гетерогенных жестких смесях, упрочняемых термообработкой, образуются карбидные, интерметаллидные, карбонитридные фазы, что обеспечивает применение жаропрочных сплавов под напряжением при температуре до 700 °С.

При температуре до 900 °C эксплуатируют никелевые и кобальтовые сплавы: они используются при производстве турбин реактивных движков, являются наилучшими жаропрочными материалами. Кобальтовые сплавы по жаропрочности незначительно уступают никелевым, являются наиболее редкостным. Различаются высочайшей теплопроводимостью, коррозионной устойчивостью при больших температурах, стабильностью структуры в процессе долговременной работы.

Содержание никеля в никелевом сплаве составляет выше 55 %, углерода 0,06-0,12 %. Зависимо от структуры различают гомогенные (нихромы), гетерогенные (нимоники) сплавы никеля. Нихромы, изготавливаемые на базе никеля, в качестве легирующей добавки содержат хром. Им характерна не только лишь жаропрочность, да и высочайшая жаростойкость. Нимоники состоят из 20 % хрома, 2 % титана, 1 % алюминия. Марки сплавов: ХН77ТЮ, ХН55ВМТФКЮ, ХН70МВТЮБ.

При температурах до 1500 градусов и выше могут работать жаропрочные сплавы из тугоплавких металлов: вольфрама, ниобия, ванадия и др.

| Температура плавления тугоплавких металлов. | |

| Сплав | Температура плавления, ºC |

| Вольфрам | 3410 |

| Тантал | Около 3000 |

| Ванадий | 1900 |

| Ниобий | 2415 |

| Цирконий | 1855 |

| Рений | 3180 |

| Молибден | Около 2600 |

Более нужным является молибденовый сплав. Для легирования используются такие элементы, как титан, цирконий, ниобий. Для предотвращения коррозии делают силицирование изделия, в итоге чего же на поверхности появляется защитное покрытие. Защитный слой дозволяет эксплуатировать жаропрочку при температуре 1700 градусов в протяжении 30 часов. Остальные всераспространенные тугоплавкие сплавы: вольфрам и 30 % рения, 60 % ванадия и 40 % ниобия, сплав железа, ниобия, молибдена и циркония, тантал и 10 % вольфрама.

Марки жаростойких и жаропрочных сталей

Зависимо от состояния структуры различают аустенитные, мартенситные, перлитные и мартенситно-ферритные жаропрочные сплавы. Жаростойкие сплавы делятся на ферритные, мартенситные либо аустенитно-ферритные виды.

| Применение мартенситных сталей. | |

| Марки стали | Изделия из жаропрочных сталей |

| 4Х9С2 | Клапаны авто движков, рабочая температура 850–950 ºC. |

| 1Х12H2ВМФ, Х6СМ, Х5М, 1Х8ВФ, Х5ВФ | Узлы, детали, работающие при температуре до 600 ºC в протяжении 1000–10000 часов. |

| Х5 | Трубы, эксплуатируемые при рабочей температуре до 650 ºC. |

| 1Х8ВФ | Элементы паровых турбин, которые работают при температуре до 500 ºC в протяжении 10000 часов и наиболее. |

Перлитные марки, имеющие хромокремнистый и хромомолибденовый состав жаропрочной стали: Х13Н7С2, Х10С2М, Х6СМ, Х7СМ, Х9С2, Х6С. Хромомолибденовые составы 12МХ, 12ХМ, 15ХМ, 20ХМЛ подступают для использования при 450-550 °С, хромомолибденованадиевые 12Х1МФ, 15Х1М1Ф, 15Х1М1ФЛ – при температуре 550-600 °С. Их используют при производстве турбин, запорной арматуры, корпусов аппаратов, паропроводов, трубопроводов, котлов.

Ферритная сталь делается методом обжига и термообработки, за счет чего же приобретает тонкодисперсную структуру. Сюда относят марки Х28, Х18СЮ, 0Х17Т, Х17, Х25Т, 1Х12СЮ. Содержание хрома в таковых сплавах 25-33 %. Их используют на производстве теплообменников, аппаратуры для хим производств (пиролизного оборудования), печного оборудования и иных конструкций, которые работают долгое время при высочайшей температуре и не подвержены действию суровых нагрузок. Чем больше хрома в составе, тем выше температура, при которой сталь сохраняет эксплуатационные характеристики. Жаростойкая ферритная сталь не владеет высочайшей прочностью, жаропрочностью, различается неплохой пластичностью и хорошими технологическими параметрами.

Мартенситно-ферритная сталь содержит 10-14 % хрома, легирующие добавки ванадий, молибден, вольфрам. Материал употребляется при изготовлении частей машин, паровых турбин, оборудования АЭС (Атомная электростанция — ядерная установка для производства энергии в заданных режимах и условиях применения, располагающаяся в пределах определённой проектом территории, на которой для осуществления этой цели используются ядерный реактор), теплообменников атомных и термических ЭС, деталей, созданных для долговременной эксплуатации при 600 ºC. Марки сталей: 1Х13, Х17, Х25Т, 1Х12В2МФ, Х6СЮ, 2Х12ВМБФР.

Аустенитные стали различаются широким применением в индустрии. Жаропрочностные и жаростойкие свойства материала обеспечиваются за счет никеля и хрома, легирующих добавок (титан, ниобий). Такие стали сохраняют технические характеристики, стойкие к коррозии при действии температуры до 1000 ºC. Сравнимо со сталями ферритного класса, аустенитные сплавы владеют завышенной жаропрочностью, способностью к штамповке, вытяжке, свариванию. Тепловая обработка металлов осуществляется методом закалки при 1000–1050 °С.

| Применение аустенитных марок. | |

| Марки стали | Применение жаропрочных сталей |

| 08X18Н9Т, 12Х18Н9Т, 20Х25Н20С2, 12Х18Н9 | Выхлопные системы, листовые, сортовые детали, трубы, работающие при низкой перегрузке и температуре до 600–800 °С. |

| 36Х18Н25С2 | Печные контейнеры, арматура, эксплуатируемые при температуре до 1100 °С. |

| Х12Н20Т3Р, 4Х12Н8Г8МФБ | Клапаны движков, детали турбин. |

Аустенитно-ферритные стали различаются завышенной жаропрочностью по сопоставлению с обыкновенными высокохромистыми сплавами. Такие сплавы используются при изготовлении ненагруженных изделий, рабочая температура 1150 ºC. Из марки Х23Н13 изготавливают пирометрические трубки, из марки Х20Н14С2, 0Х20Н14С2 – печные сборочные потоки, резервуары для цементации, труб