Сборка токарного мини станка по металлу своими руками

Такое оборудование дозволяет обрезать детали из сплава, дерева, пенопласта и ряда остальных материалов, высверливать отверстия, порезать резьбу, обрабатывать торцы.

Все, что предполагает изменение формы либо поверхности детали, производится на токарном станке. Данные работы вероятны как дома, так и в специально оборудованном кабинете.

Логично, что 1-ые, самые примитивные макеты были изготовлены в Старом Египте, на их обтачивали гранит.

В музеях есть токарный и фрезерный механизмы по металлу 14-15 веков, вращение в их происходило за счет ножной педали.

Бурное развитие индустрии в конце средних веков потребовало высококачественного рывка и в оборудовании – прошла модернизация ручного механизма, и возник 1-ый токарный и фрезерный станок по металлу, работающий от электро энергии.

Чуток позднее были сотворено оборудование с числовым программным управлением (ЧПУ).

Модернизация производства добивалась все наиболее и наиболее узкоспециализированный инструмент, и оборудование с ЧПУ стали создавать не только лишь для работы по дереву либо металлу, да и выполняющее весьма узенькие операции, к примеру, кромкование дверного полотна либо высверливание полостей под врезку замка.

В таком виде они употребляются и по сей денек.

В данной статье мы проведем обзор имеющегося оборудования и разглядим, как создать обычной станок своими руками, и как самостоятельная модернизация может сделать лучше оборудование.

Устройство токарного станка

Промышленное оборудование делятся на легкие станки, весом до 1 тонны, средние по весу – до 10 тонн, и томные – выше 11 тонн.

Любой станок делает одно либо несколько действий по обработке дерева либо сплава дома либо на производстве.

Все современное токарное оборудование обустроено ЧПУ от самого обычного до сложного, контролирующего обточку детали с точностью до 10-х толикой мм.

Модернизация станков поделила оборудование на тяжелое и громоздкое, выполняющее задачки для тяжеленной индустрии, также и маленькое высокоточное, производящее крохотные детали четких устройств – это настольные станки с ЧПУ.

Вне зависимости от размера и цели использования, токарные станки имеют одни и те же главные составляющие и узлы.

Он состоит из базы, на которой установлена станина, по которой по направляющим движется суппорт.

В обратных концах оборудования размещены передняя бабка, передающая вращение через шпиндель обрабатываемой детали, и задняя бабка, которая передвигается свободно и фиксируется зависимо от размера заготовки.

ЧПУ соединяется как с движком (в нужный момент останавливает вращение), так и с фактически режущим элементом.

Близким родственником по механизму работы является фрезерный станок. Он также применяется по дереву и по металлу.

Фрезерный механизм за счет фрезы, установленной в шпинделе, совершает вращательное движение, а поступательное движение подачи детали быть может как прямолинейным, так и под углом в, зависимости от задачки.

Обычно фрезерный механизм обустроен ЧПУ. Весьма обширное применение имеет центр, выполняющий сразу фрезерный и токарный набор работ.

Оборудование своими руками

Есть много вариантов, как можно сделать самодельный токарный механизм.

Если для вас нередко приходится создавать одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут неплохим подспорьем.

Почаще всего для работающей части оборудования употребляется дрель, укрепленная на основании. При исходных способностях работы с электроникой реально придумать даже аппарат с ЧПУ.

Основание либо раму токарного оборудования можно создать из уголков сплава либо древесных брусьев.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задачка короткосрочной обработки маленьких деталей, то полностью можно применять мотор, работающий от сети 220В.

Система рамы обязана обеспечить выполнение последующих критерий:

- как ведущий, так и ведомый центр размещаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь накрепко закрепляется на бабке.

Создавать токарную обработку детали, которая вращается меж фронтальной и задней бабкой, можно при помощи хоть какого инструмента – ратфилей, надфилей и остального.

Самодельные настольные токарные станки предусмотрены для боковой обработки деталей. К примеру, на их будет комфортно обрабатывать балясину древесной лестницы.

Своими руками нетрудно создавать не только лишь настольные, да и настоящие токарные станки.

Основное, чем будут различаться настольные варианты от полноразмерного станка – это движок.

Чем больше по размеру самодельный станок, тем наиболее массивные детали он сумеет обрабатывать.

А для работы с большими заготовками, естественно, будет нужно мощнейший движок.

Токарный станок из мотора

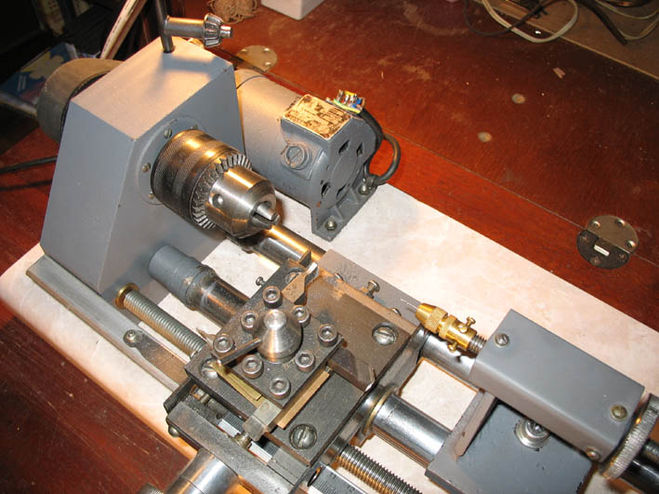

Разглядим самодельный станок, сделанный своими руками из мотора и блока питания старенького русского магнитофона.

Его основой станет древесная доска, из ее кусочков, выпиленных в форме квадратов, сторона которых равна ширине основания нашего грядущего станка, сформируем заднюю бабку.

Из сплава сформируем футляр, в каком вырежем отверстие для вывода крутящего механизма. Движок зафиксируем на кожухе.

Сейчас требуется отыскать проекцию центра вращения на заднюю бабку.

Для этого можно создать из бумаги цилиндр верно соответственный расстоянию меж бабками, зафиксировать его на фронтальной бабке и при помощи привода пару раз обернуть вокруг оси.

Если цилиндр вращается ровно, то точкой фиксации детали будет центр круга, который обрисовывает цилиндр на задней бабке.

В центр заводим шуруп либо хоть какой иной держатель для заготовки. Естественно, эта работа изготовлена приблизительно и не предполагает высочайшей точности токарных работ.

Модернизации, которая повысит точность, если расстояние меж бабками наиболее 20 см, вероятна, если центр закрепления заготовки вывести по уровню, положив его меж головкой мотора и задней бабкой.

Мы сделали самый обычной механизм своими руками.

На нем можно обрабатывать боковую поверхность длинноватой детали цилиндрической и конусообразной формы, также обычной брус.

Беря во внимание небольшую мощность станка, он применим лишь для деталей из дерева. Аналогичным образом своими руками можно создать фрезерный механизм.

Токарный станок с применением дрели

Модернизация идеи поиска доступного электронного устройства, производящего вращение, даст подсказку применить для токарного механизма, изготовленного своими руками, дрель.

Она найдется в любом доме. Часто, и не одна, поэтому что обычно приобретается дешевый вариант, а позже выясняется, что он слабоват по мощности.

Для токарного механизма пригодится дрель, хоть какое основание (кусочек фанеры, доска либо плита), древесная шпажка, на которую будет надеваться заготовка, и древесный квадрат для задней бабки.

Закрепляем дрель хоть каким методом, на отмеченной длине закрепляем заднюю бабку из дерева, вставляем в дрель стержень и просверливаем в бабке отверстие.

Шпажка и заготовка вращаются, а человек при помощи наждачной бумаги обрабатывает заготовку.

Быть может проведена модернизация такового механизма, в процессе которой к основанию будет прикреплено хоть какое обрабатывающее устройство (к примеру, ратфиль), который будет ручным аналогом ЧПУ.

Так, если нам необходимо создать конусообразное углубление вокруг древесной детали, мы можем провести последующие усовершенствования – возьмем два плоских ратфиля, зафиксируем их так, чтоб они касались детали, а меж поверхностью детали и основанием ратфилями была образована трапеция.

Сейчас нам необходимо обеспечить при помощи обычного пружинного механизма равномерную подачу ратфилей вперед и под углом.

Варианты усовершенствования механизма:

- Модернизация под работу по металлу быть может произведена при подмене шпажки на заживающий механизм. К железному стержню прикрепите пружинную фиксацию с пластинкой, один таковой стержень установите в дрель, а 2-ой – в заднюю бабку. Меж пластинами будет вращаться железная заготовка, и мы сумеет создавать токарные работы по металлу;

- Дома нередко требуются работы с длинноватыми заготовками. Можно создать разборной крепеж дрели, легкая модернизация основания механизма дозволит переставлять ее для обработки наиболее длинноватых предметов;

- Модернизация оборудования быть может проведена, если взять наиболее мощнейший движок (к примеру, от стиральной машины) и создать основание большей площади. Нет прямой зависимости меж площадью основания и мощностью мотора, но необходимо принимать во внимание, что в процессе работы мотора появляются колебания, а основание станка служит опорой, благодаря которой само оборудование с вращающейся деталью будет находится в сбалансированном положении.

Мы разглядели, как просто можно создать самодельный механизм для токарных работ из деталей, который наверное есть у вас дома.

Модернизация самого обычного оборудования под определенные ваши задачки поможет обрабатывать предметы наиболее сложным образом.

Для сотворения дома токарного станка с всеполноценным ЧПУ пригодится блок управления, но, его трудно создать без особых познаний.

Как мы показали, ручным аналогом ЧПУ могут служить обыкновенные инструменты для обработки дерева либо сплава, закрепленные на основании под правильным углом.

Как создать самодельный токарный станок по металлу своими руками

Самодельный токарный станок почти всегда удачно подменяет дорогие заводские приспособления. В особенности когда есть желание обрабатывать сплав с минимальными затратами на оборудование.

Совершенно нетрудно создать небольшой настольный токарный станок своими своими руками, а можно подобрать чертеж посложнее — для гаража. Стоимость деталей и материалов доступна, некие запчасти наверное найдутся в хозяйстве.

Главные элементы и механизм работы

Одна из важных черт токарного станка по металлу — это способность выдерживать суровые перегрузки, возникающие при обработке металлов. Сразу с сиим требуется точность и скорость работы.

Обычная система для обработки сплава в домашних критериях содержит:

- базу (станину);

- две стойки (они же бабки);

- электродвигатель;

- механизм передачи движения;

- приспособление для закрепления заготовки;

- упор для резака (суппорт).

Главные механизмы располагаются в фронтальной бабке, но мотор самодельной конструкции может находиться снаружи. При помощи механизма передачи движение от мотора передается на шпиндель — полый вал, к которому при помощи патрона прикрепляется заготовка. Задняя бабка служит для поддержания вольного конца детали.

Точность обработки достигается не только лишь опытными руками:

- устойчивостью основания;

- отсутствием «биения» шпинделя;

- надежным креплением заготовки в патроне.

Изготовленный по всем правилам мини-станок легок в управлении, малогабаритен. Он подойдет для обработки маленьких железных деталей различной формы, заготовок из дерева, пластика.

Подбор деталей

Когда чертежи всех узлов и приспособлений разработаны, можно приступить к подбору деталей.

Основание

Предназначение станины — твердая фиксация ведущего и ведомого центров. Для настольного мини-станка его можно своими руками создать из древесного бруска. Таковая система выдержит работу с малеханькими деталями из сплава. Стационарная станина для гаража либо мастерской обязана быть крепкой, ее сваривают из уголка, железных полос либо швеллера. Рекомендуется применять направляющие промышленного производства. При неимении они собираются из металлопроката своими руками.

Размеры станины определяют габариты деталей, которые будут обрабатываться. Так, длина заготовки зависит от расстояния меж планшайбой(патроном) и центром задней бабки.

Электродвигатель и передача

Самый пригодный для самодельного станка — асинхронный движок. Его изюминка — неизменная скорость вращения. Чтоб обрабатывать железные заготовки, нужна последующая мощность:

- для работы с маленькими заготовками из мягеньких металлов — 0,5 — 1 кВт;

- для работы с большими деталями и сталями — 1,5 — 2 кВт.

Полностью подойдет движок от электронной дрели большенный мощности.

Следует избегать использования коллекторных электродвигателей, скорость вращения которых зависит от перегрузки. Разгоняясь на холостом ходу, он может привести к выбросу заготовки из патрона и травмированию рук. Если же никакого другого мотора нет, коллекторный необходимо дополнить редуктором, контролирующим оборотистость при всех отягощениях.

Передача может употребляться ременная либо зубчатая. Своими руками проще собрать ременную, она довольно надежна. Ремень нивелирует усилие, направленное вдоль вала и разрушающее подшипники электромотора.

Можно применять и коробку, которая дозволит работать на несколько скоростей. А прирастить оборотистость мотора можно при помощи доп шкива.

Кандидатура передаточному механизму — крепление патрона для инструмента прямо на вал мотора. Такое приспособление часто употребляется для настольных мини-станков, собранных из бормашины либо ручного гравера. Планируя ее, необходимо подобрать движок с довольно длинноватым валом! Чтоб отчасти восполнить нагрузку вдоль вала, меж его концом и задней поверхностью корпуса устанавливается упор, к примеру, в виде шарика.

Ведущий и ведомый центры

Чтоб деталь вращалась ровно и не вибрировала, центры должны размещаться строго на одной оси. Заготовка фиксируется планшайбой либо кулачковым патроном.

Ведомый центр размещается на задней опоре и может вращаться либо быть недвижным. В опоре делают отверстие с резьбой и вкручивают болт, который затачивается под конус. Болт обязан иметь ход около 3 см, чтоб плотно прижимать вставленную заготовку. Задняя опора (бабка) {перемещается} вдоль основания по направляющей. Но в самых простых мини-станках конец заготовки поддерживается выдвигающимся заточенным штырем на резьбе, амплитуда которого невелика.

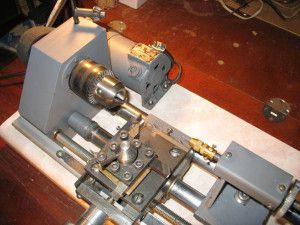

Процесс сборки станка

В базу конструкции возьмем старенькую рабочую дрель.

- Из уголка №40 свариваем основание длиной 70 см: по краям два длинноватых уголка, меж ними два — длиной 40 см — это длина рабочей зоны. Меж маленькими уголками оставляем щель — направляющую.

- Передняя бабка в этом случае — это стойка, в какой необходимо комфортно и накрепко закрепить дрель. Создадим ее из железного уголка и пластинок. В вертикальной части прорезаем круглое отверстие под патрон дрели. Патрон должен плотно заходить в отверстие.

- На уголок привариваем переднюю бабку к основанию.

- Основание для задней бабки вырезается из уголка №100. В центре горизонтальной части уголка просверливаем отверстие под болт, который прогуливается по направляющей и держит бабку. Снизу болт приваривается к прямоугольной прижимающей пластинке, сверху регулируется гайкой.

Суппорт либо резцедержатель будет передвигаться по центральной направляющей. Для производства суппорта пригодится металлическая заготовка поперечником 80 мм, из которой болгаркой вырезаются 2 параллелепипеда. В их для втулок пропиливаем отверстия поперечником 22 мм. Штоки создадим из полуосей легковушки, отысканных в гараже.

Основание и боковые части вырезаем из железной пластинки. Меж штоками привариваем бронзовую гайку, запрессованную в железную втулку, куда вкручиваем штырь с резьбой, проходящий через отверстие в одной из боковин. Тут привариваем самодельную ручку либо барашек. В подвижной части своими руками просверливаем вертикальное отверстие с резьбой. На длиннющий болт привариваем пластинку — резцедержатель. Пропускаем болт через квадратную пластинку, установленную на подшипники, и вкручиваем в подвижную часть суппорта. По периметру пластинки создадим фиксаторы для резцедержателя из болтиков.

Всераспространенные недочеты самодельных токарных станков

- Низкая мощность электромотора, которая не дозволяет достигнуть достаточной производительности мини-станка;

- маленький поперечник шпинделя, ограничивающий размер заготовки;

- отсутствие автоматики, потому все опции выводятся руками;

- ограничение наибольших размеров заготовок;

- вибрации из-за некрепкой рамы.

1-ое видео наглядно указывает систему суппорта, во 2-м ролике представлена еще одна модель самодельного токарного станка, собранного своими руками:

Токарный станок своими руками – агрегат не ужаснее промышленного!

Для того чтоб создать токарный станок своими руками, домашнему умельцу пригодится разобраться с механизмом его деяния, приготовить некие материалы и запастись терпением, нужным для сборки самодельной конструкции, которая дозволит обрабатывать различные железные изделия.

1 Для чего нужна самодельная токарная установка?

Ни один мужик не откажется от того, чтоб в его доме или квартире имелся маленький по размерам токарный станок. Ведь с его помощью можно выполнить огромное количество операций, связанных с обработкой деталей из сплава, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием внешним поверхностям деталей данных форм.

Естественно, можно попробовать приобрести заводской токарный агрегат. Но таковая покупка не любому по кармашку, ну и поместить производственный станок в обыкновенном жилье бывает фактически нереально из-за того, что оборудование для токарной обработки металлов занимает много места. Хорошей кандидатурой приобретению массивного и неловкого промышленного станка является изготовка своими руками обычной и при всем этом многофункциональной токарной установки.

Самодельный токарный станок по металлу, собранный по всем правилам, будет иметь несложное управление, занимать минимум места, различаться простотой работы. При всем этом на нем вы можете без заморочек обрабатывать разные железные и железные изделия маленьких геометрических размеров, став реальным домашним мастером.

2 Устройство и механизм деяния самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет выяснить о его главных узлах и механизме деяния подобного оборудования. Простый станок состоит из последующих частей:

- две бабки;

- рама;

- два центра: один из их является ведомым, иной – ведущим;

- упор для рабочего режущего инструмента;

- электронный привод.

Механизмы станка инсталлируются на станину (в самодельном агрегате ее роль делает рама). Вдоль данной базы агрегата передвигается задняя бабка. Передняя бабка нужна для размещения базисного узла вращения оборудования, она производится недвижной. В станине устанавливается и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина «домашнего» станка обычно производится из древесного бруса, также можно применять уголки либо профили из стали (сплава). Не имеет значения, какой конкретно материал для рамы вы выберете, основное, чтоб он агрессивно фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать фактически хоть какой электронный мотор, даже совершенно маленький по мощности, но при всем этом стоит осознавать, что его технических черт может не хватить для высококачественной обработки деталей, в особенности, если идет речь о металлообрабатывающем аппарате. Малая мощность электродвигателя не дозволит работать с сплавом, а вот с древесными заготовками способен совладать даже мотор мощностью около двухсотен ватт.

Вращение в самодельных станках может сообщаться средством цепной, фрикционной или ременной передачи. Крайняя из обозначенных применяется почаще всего, потому что она характеризуется наибольшей надежностью. Не считая того, имеются и такие конструкции агрегатов, изготовленных без помощи других, в коих передаточного устройства и совсем не предвидено. В их ведущий центр либо патрон для крепления рабочего инструмента располагается конкретно на валу электромотора. Видео работы подобного агрегата можно без усилий отыскать в вебе.

3 Некие конструктивные индивидуальности «домашних» токарных станков

Для предотвращения вибрации обрабатываемых деталей следует монтировать ведущий и ведомый центр на одной оси. Если вы планируете сделать станок всего с одним центром (с ведущим), в конструкции такового оборудования необходимо будет предугадать возможность крепления изделия кулачковым патроном или планшайбой.

Спецы не рекомендуют устанавливать на самодельные токарные агрегаты электродвигатели коллекторного типа. Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из частей крепления. Понятно, что таковая «летающая» заготовка способна наделать много бед в ограниченном пространстве – в квартире либо в личном гараже.

Если вы все таки планируете установить конкретно коллекторный мотор, похлопочите о оснащении его особым редуктором. Этот механизм исключает опасность появления бесконтрольного разгона обрабатываемых на станке деталей.

Хорошим видом привода для самодельного агрегата является обыденный асинхронный движок. Он характеризуется высочайшей устойчивостью при отягощениях (постоянная частота вращения) и обеспечивает доброкачественную обработку деталей шириной до 70 и сечением до 10 см. В целом же, вид и мощность электродвигателя необходимо подбирать так, чтоб изделие, подвергаемое токарной обработке, получало достаточное усилие вращения.

Ведомый центр, который, как было отмечено, находится на задней бабке, может производиться недвижным или вращающимся. Его делают из обычного болта – необходимо только заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен приравниваться приблизительно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать меж 2-мя центрами агрегата обрабатываемую деталь.

4 Процесс самостоятельного производства агрегата для токарных работ

Дальше мы поведаем о том, как смастерить самодельный токарный станок лучкового типа, также предоставим видео этого легкого процесса. При помощи таковой установки вы можете обтачивать изделия из сплава и других материалов, делать заточку ножей и иных режущих приспособлений. Агрегат, не считая всего остального, станет для вас наилучшим ассистентом в тех вариантах, когда вы сами занимаетесь ремонтом собственного легкового кара.

Для начала нам будет нужно выпилить две крепкие стойки из древесной породы и присоединить к ним с помощью гаек болты. К ним будет крепиться станина самодельного станка, которую также можно создать из дерева (если есть возможность, лучше применять для рамы какой-нибудь сортовой сплав – металлической уголок или швеллер).

Непременно необходимо создать особый подручник, который наращивает уровень стойкости резца для токарной обработки железных деталей. Схожий подручник представляет собой систему из 2-ух склеенных под прямым углом (либо соединенных маленькими винтиками) дощечек. При этом на нижнюю доску укрепляют полоску из узкого сплава, нужную для предохранения рабочего инструмента от конфигурации его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

С созданием задней и фронтальной бабки у вас заморочек быть не обязано – сущность понятна, а если возникнут какие-либо затруднения, можно поглядеть видео в вебе, где данный процесс показан и описан очень тщательно. Патроны бабок, обычно, делают из готовых цилиндров, пригодных по сечению к общей конструкции станка, либо средством сваривания листового железа.

5 Советы по выбору силового оборудования для станка

Раму самодельной установки лучше установить на дюралюминиевую базу, накрепко скрепить станину с ней, смонтировать все узлы станка (их не так и много). Опосля этого принимаемся за силовой узел нашего оборудования. До этого всего, избираем пригодный электронный движок. Для обработки железных изделий он должен быть довольно массивным:

- если планируется работать с маленькими деталями – от 500 до 1000 ватт;

- для работы с наиболее «масштабными» заготовками – от 1500 до 2000 ватт.

Для «кустарного» токарного оборудования подступают моторы от старенькых швейных и стиральных машинок, также движки с другого оборудования. Тут решайте сами, какой привод вы сможете смонтировать на самодельный агрегат. К электронному движку подключают пустотелый металлической вал (головка шпинделя), используя ременную или другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы сможете подключать без помощи других, но лучше привлечь к данной операции специалиста-электрика. В этом случае вы будете буквально убеждены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ. Опосля сборки станок готов к применению. Если же для вас будет нужно потом расширить его эксплуатационные способности, создать это нетрудно.

Так, к примеру, на выступающий торец вала мотора можно насаживать абразивные или шлифовальные круги, и с помощью их производить шлифование сплава, его полировку, также высококачественную заточку бытового инструмента. При желании несложно создать либо приобрести переходник особенного вида, снаряженный патроном для сверления металлов. Его можно укреплять к обозначенному выше валу и делать фрезерование пазов в различных деталях и сверление отверстий.

Услаждайтесь работой на собственном своем самодельном токарном мини-центре!