Металлизация отверстий

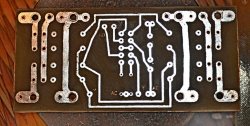

Опосля первых успешных разработок, где в дырки для простоты (и резвого получения результата) забивались медные клепки, возникло желание металлизировать отверстия :

Гипофосфит меди (раствор активатора)

Дигидрат гипофосфит диаминмеди два

Раствор:

Гипофосфит кальция (кальций фосфорноватистокислый) — 20 гр. [Ca(PH2O2)2]

Медный купорос (Медь 2 сернокислая 5вод) — 25 гр. [CuSO4·5H2O] (к слову в магазинах для садоводов продается)

Аммиак (аптечный 10%), = 10%-й аква раствор гидроксида аммония — 50 мл. (NH3+H20)

Дистиллированная вода 100 мл.

Моющее средство «Капля» — 3 гр. (вода, ПАВ, хлорид натрия, консервант, парфюмерная композиция, лимоновая кислота, СИ 19140, 42090)

1. Медный купорос 25гр + вода 50ml = длительно (+осадок)

2. Гипофосфит кальция 15гр + вода 50ml = длительно

3. 1 вливаем в 2. (перемешать) = +осадок

4. фильтр (осадок выбросить)

5. + 50 мл. аптечного 10% аммиака

6. + 5 гр гипофосфита кальция

7. + моющее средство (жидкое мыло)- 3 гр

Плату зачищаем с абразивным моющим средством без фанатизма, промываем кропотливо.

По окончании промывки вода обязана «липнуть» к заготовке, стекая с нее очень без охоты.

Кропотливо стряхиваем, опускаем в активатор горизонтально , не касаемся дна.

Пару раз 2-3 сек

вынимаем горизонтально на поверхностью.

Жидкость обязана умеренно затечь во все отверстия

Наклоняем и краем касаемся края емкости, чтоб избытки активатора стекли назад (без фанатизма).

Закрывает емкость с активатором

наклоняем под различными углами, стараясь отдать возможность активатору разлиться как можно равномернее.

Позже кладем в печку выставляем 125С и держим 12-15 минут.

Позже 175С и держим 7-8минут

открываем дверку и даем остыть мин до 100С.

Моющим средством без абразива и мягенькой губкой просто отмываем (пока без воды).

Мочалкой прожимаем моющее средство через все отверстия тихо не торопясь , стараясь ничего не пропустить.

Дальше струей воды, промываем все отверстия.

не надо отмывать все до одного пятна.

Активатор храниться длительно, основное чтоб аммиак из него не улетучился, другими словами храним герметично (в мгле).

Означает емкость лучше — бутылка где минимум не занятого жидкостью места.

У меня хранился на балконе месяц до -10С доходило.

Раз 10 воспользовался без заморочек (характеристики активатора сохранялись).

Активатор стабилен и может храниться длительное время. В процессе эксплуатации необходимо смотреть за тем, что бы на деньке всегда был осадок гипофосфита кальция и по мере необходимости досыпать пару гр.

Если этого не созодать, могут появляться неметаллизированные отверстия.

электролиз

Раствор:

10 гр. медного купороса растворяется

в 100 мл. воды

туда доливаем 1см3 (=1мл) серной кислоты (электролит для свинцовых авто аккумов) = раствор серной кислоты

Блескообразующую добавку RV-T по способности.

Электроды нужно закрывать вполне

Емкость:

в центре катод — МИНУС(наша плата), двигается на лево / на право (ардуина + серво движок на пластмассовых внутренностях CD ROMа)

по краям анод — это ПЛЮС .

Даем ток 2А из расчета на 1дм2 платы. Моя 1-ая установка для электролиза смотрелась так:

Электролит живет длительно, основное смотреть за его чистотой (фильтровать, через ватные диски либо марлю).

Электролит у меня хранится в обыкновенной пластмассовом пищевом контейнере (хранить можно где угодно).

Употреблять печку для изготовления еды понятно недозволено. Пробовал нагревать плату на плите и по неопытности пережарил плату прямо до размягчения текстолита — вонь была страшная. Пришлось приобрести обыденную печку 25$ (до 250С) и сходу процесс начал двигаться в правильном направлении. Итог опосля 10мин электролиза. К огорчению МИНУС был подан лишь на одну сторону платы (2-ая была без потенциала), но нужно признаться все весьма даже обнадеживающе :

дырки 1мм

дырки 0.4мм

Фоткал подсвечивая снизу фонариком.

В итоге нужно прийти к выводу, что медь в дырках осаждается, хотя и не довольно умеренно (есть приметные пролысины).

Не необходимым эффектом является также осаждение меди на всей плоской поверхности платы, увеличивая и без того достаточную толщину меди 0.35мм.

Дело в том , что медь расходуется достаточно активно и Анод на очах исчезает.

Быть может имеет смысл все закрывать маской из чего же нибудь и оставлять лишь дырки?

Хлоррид паладия , способ подороже

Серебрение , Активатор — нитрат серебра (ляпис AgNO3)

Купорос медный 2 и натр едкий 4 (в г) + глицерин 3,5 + 25% спирт нашатырный 1+ 10% формалин 11±4 (в мл).

Не хранится длительно

Графитирование

ручная металлизация без химии

LPKF рекламирует волшебство пасту для металлизации отверстий без химии, т.е. без электролиза.

Просто втираем пасту в отверстия и греем плату.

Но отыскать в вебе в открытом доступе недозволено , на али тоже естественно нет.

По запросу прислали цены для Рф такие:

Полный набор:

115790 Базисный набор для металлизации ProConduct € 970,00.

Либо его составляющие:

116110 Паста полимерная для ProConduct 20х2,9гр. € 222,00

116159 ProConduct foil consumable set (Пленки) € 109,36

115891 LPKF — Cleaner for ProConduct(Очиститель) € 37,38

Какие главные слова отыскиваем в вебе

Pcb plating foil

protection film

hot air convection oven

pcb plating paste plumber

conductive copper paste

electrically conductive paste

Carbon Conductive Assembly Paste

Through-Hole Plating With Rivets

Chemical-Free Through-Hole Plating

Through-Hole Electroplating

Galvanization

liquid tin

Immerse tin plating

No-clean, lead-free solder paste is a modified rosin based paste, which allows repeatability and consistency. The Patented Nihon Superior nickel stabilized tin/copper eutectic alloy has a melting point of 227°C. Size: 250 gram jar

Хим лужение

20 г хлористого олова SnCl2 • 2H2O;

40 г концентрированной серной кислоты H2SO4;

80 г тиомочевины;

5 г продукта ОС-20;

до 1 л дистиллированной воды

Металлизация переходных отверстий печатной платы кабельными наконечниками

Помню, в детстве, когда фольгированный гетинакс делался без помощи других, при помощи клея «БФ» и утюга, у нас была мечта – пустотелые заклёпки.

В котором-то журнальчике публиковалась разработка их производства. Предлагалось протянуть полоску фольги через коническое отверстие (подобие фильерной доски), чтоб вышла трубочка. Позже необходимо порезать трубочку и расклепать с 2-ух сторон в плате.

Похоже, статья была неполная, поэтому что я до сего времени с трудом представляю, как можно воплотить её на практике в домашних условиях, начиная с производства фильеры.

Трудов было затрачено много, но ничего путевого так и не вышло. Конфигурация фильеры обязана быть сложный, рабочая поверхность — отполированной, заготовка для неё — калёной, а самое основное – ширина полосы обязана быть выдержана с достаточно высочайшей точностью. Разрезать получающуюся трубку – ещё одна задачка, ну и расклепать тоже очень тяжело.

Содержание / Contents

Не так давно пригодилось мне создать двухстороннюю интегральную схему. И не попросту двухстороннюю, а непременно с переходами меж слоями, потому что при пайке доступа к обратной стороне не будет. И не попросту с переходами, а с довольно сильными переходами, поэтому что по сиим переходам предполагается протекание сравнимо огромных токов.

Первой идеей было создать доп площадки и соединить слои медными заклёпками из пригодного провода, но подсознание протестовало – решение-то неловкое…

но как-то не ассоциировались они у меня с заклёпками, пока у 1-го наконечника не упал изолятор…

Вот тут-то всё и встало на свои места. В 1-ый момент в голову стали приходить всякого рода развальцовки с фигурной формой рабочей части, очень лучше, из подзакалённой стали, с отполированной поверхностью. Но, в конечном итоге, решил не заморачиваться и работать подручным инвентарем.

↑ Инструмент

Кусачки, пассатижики, керн по поперечнику отверстий и молоток. Конусное шило – принципиальный инструмент в этом деле. У меня было заточенное в давние времена (на данный момент даже не представляю для чего же), сверло – как раз впору пришлось. Ну и самое основное – функциональный инструмент, в домашнем обиходе называемый «консервная банка», играющий роль наковальни.

Опыты проявили, что выходит полностью функционально, не по заводскому, естественно, но это не принципиально — неровные края заклёпок скрываются под припоем.

↑ Реализация

Итак, берём наконечник.

Удаляем изолятор.

Выходит вот таковая штука.

Вставляем развальцованную трубку в плату. Лучше, если отверстие в ПП будет очень соответствовать внешнему поперечнику трубки наконечника, трубка обязана заходить плотно, с трудом. Очень осаживаем пальцами. Специальную трубчатую осадку с молотком использовать не стал. Получающийся в итоге неполного прилегания развальцовки к плате припас, как раз и идёт на развальцовку заклёпки с иной стороны платы.

Обкусываем заклёпку заподлицо с фольгой. Как показала практика, обкусывать идеальнее всего бокорезами с плоскими (без фаски) режущими поверхностями.

Трубка, естественно, сжимается на резе, я пробовал, перед обкусыванием, вставлять вовнутрь трубки кусочек обмоточного провода, но итог вышел не шибко раскладным. Оказалось, что еще проще вставить со стороны развальцовки подходящее конусное шило и расправить этот сжим.

Далее совершенно просто. Осталось взять керн и развальцевать получившуюся заклёпку.

Пара лёгких ударов по выступающим краям и новая заклёпка стоит на своём месте. Время от времени, по ситуации, бывает необходимо слегка расширить отверстие конусным шилом.

Обрезок наконечника — сплющенную трубку слегка сжимаем пассатижами,

Расправляем шилом, вставляем в плату и развальцовываем выправленный конец

Получаем новейшую заготовку для пустотелой заклёпки

А далее – всё по кругу… Вот итог – плата односторонняя

С иной стороны

С иной стороны.

↑ Итого

В плату вставлены как раз те детали, из за которых всё и затевалось.

Надеюсь, моя мысль использования кабельных наконечников понадобится гражданам.

Спасибо за внимание!

Металлизация – надежная защита поверхностей разных изделий

Под металлизацией соображают процесс нанесения специального слоя сплава на железные, бетонные, стеклянные и пластмассовые поверхности для придания им высочайшей жаро-, износо- и коррозионной стойкости, также увеличения декоративных свойств изделий.

1 Диффузионное насыщение железных поверхностей – каким оно бывает?

Диффузионная металлизация – это способ насыщения изделий из сталей алюминием (алитирование, алюминирование), цинком (цинкование), бором (борирование), колченогом (хромирование) либо кремнием (силицирование). Такое нанесение увеличивает механические свойства материалов, из которых сделаны обрабатываемые детали – в частности, упрочняет их. Также описываемая методика подступает для восстановления деталей металлизацией.

Диффузионная металлизация быть может:

- водянистой – изделие погружается в расплав сплава;

- жесткой – употребляется ферросплав, содержащий хлористый аммоний;

- газовой – производится в газовых атмосферах, в которых находятся галогенные композиции диффундирующего компонента.

Диффузионная металлизация присваивает деталям из углеродистой стали высшую жаростойкость (для этих целей применяется силицирование либо алюминирование (алитирование)), стойкость к абразивному износу и завышенный показатель твердости. Изделия опосля алитирования стали стают наиболее высококачественными, их можно эксплуатировать в средах, где постоянно имеется завышенная температура (прямо до 1100 °С).

Диффузионная металлизация имеет несколько недочетов:

- малая скорость диффузии (алитирование, силицирование – это довольно долгая процедура);

- тонкие слои, которые по своим защитным свойствам в несколько сотен раз наименее эффективны, нежели покрытия, получаемые, к примеру, при цементации стали.

Эти недочеты значительно ограничивают применение диффузионной технологии на промпредприятиях.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) делается в тех вариантах, когда деталям и механизмам машин требуется придать высочайшие противокоррозионные характеристики при завышенных (до 900 °С) температурах. Почаще всего такое напыление употребляется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается неподменной методикой при изготовлении оборудования для крекинга газа и нефти, компонент газовых турбин и движков автотранспортных средств, печной арматуры, частей паронагревательной аппаратуры. Алюминирование часто производится заместо жаркого цинкования деталей трубных изделий, проволоки, железных листов, также в строительной отрасли.

Разработка способа сравнимо ординарна. Алитирование осуществляется в консистенциях пылеобразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление продолжается около восьми часов, ведется при температуре порядка 1000 °С. При таковых условиях алюминирование дозволяет получать на поверхности железных изделий защитный слой шириной около половины мм (вправду высококачественное напыление с потрясающим защитным потенциалом).

Не считая того, алитирование (алюминирование) время от времени делается последующими методами:

- нанесением на изделия слоя специальной дюралевой краски с их следующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с неотклонимым отжигом детали опосля обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование маленьких по геометрическим размерам деталей и печатных плат обычно делают средством газотермического напыления.

Силицирование осуществляется в водянистых или газообразных средах. При всем этом разрешается использовать и безэлектролизный, и традиционный электролизный метод обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в разных кислотах либо в соленой воде, неповторимую стойкость против коррозии. Современная разработка напыления сплава кремнием дозволяет получать оборудование и устройства для нефтяной, картонной и хим индустрии с высокотвердыми слоями шириной до 1000 микрометров.

3 Индивидуальности электродуговой обработки железных поверхностей

Электродуговая металлизация – нанесение защитного покрытия средством расплавления электродугой проволочных электродов и следующего распыления (в сжатой струе воздуха) сплава, выполняющего роль протектора. В итоге подобного процесса (требуется особое оборудование) на поверхность железных изделий наносятся маленькие частички, которые сформировывают покрытие сплошного типа.

Электродуговая металлизация характеризуется рядом плюсов:

- большая (до 15 мм) толщина получаемого защитного слоя;

- дешевое оборудование и сравнимо обычная разработка процесса;

- возможность внедрения в создание особых линий, автоматизирующих проведение операции;

- хорошая производительность.

Не считая того, электродуговая металлизация гарантирует оптимальный расход распыляемых металлов, малые издержки (энерго) на получение покрытия с данными параметрами, высшую производительность. Ну и оборудование для нее различается завышенной надежностью.

Не лишена электродуговая металлизация и недочетов. Во-1-х, ее разработка не постоянно обеспечивает неплохую крепкость сцепления металлической базы с наносимым покрытием. Во-2-х, делать данное напыление не рекомендуется для обработки изделий, работающих в коррозионных средах.

4 Остальные методы металлизации железных деталей – вакуумное и плазменное напыление

Обширное распространение получила вакуумная металлизация и напыление конструкций из стекла, сплава, керамики, пластмасс и пластика. Ее употребляют для улучшения декоративных черт:

- сварных конструкций;

- решеток, осветительных приборов, частей экстерьера и интерьера;

- разной по предназначению фурнитуры;

- сувениров;

- аксессуаров тс.

Чтоб отменно выполнить схожее напыление, требуются особые устройства и драгоценное оборудование – магнетронные системы, дуговые и ионные источники. Вакуумная металлизация подступает для защиты стеклянных, железных, пластмассовых и глиняних изделий. Для процесса нужно особенное оборудование, потому выполнить его в домашних условиях нереально.

Еще одна непростая методика защиты поверхности – плазменная металлизация. Она также просит внедрения специального оборудования, позволяющего получать ионизированный газ (техно плазму). Таковой вид обработки создают с помощью порошковых материалов, добавочно употребляют железные прутки и проволоку.

5 Несколько слов о металлизации печатных плат

Надежность эксплуатации печатных плат впрямую зависит от того, как отменно выполнена металлизация сквозных отверстий в их. В процессе процесса в отверстиях осаждается медь. Это, на самом деле, химическая обработка печатных плат, которая не вызывает особенных сложностей у опытнейших людей.

Способ металлизации сквозных отверстий в интегральных схемах состоит из 2-ух шагов:

- поначалу происходит активация меди за счет катализирующего действия палладия, входящего в состав консистенции для обработки печатных плат;

- потом на центрах активации начинается процесс восстановления меди.

В итоге данной для нас двухстадийной операции в отверстиях печатных плат создается сплошное проводящее покрытие. При наличии спецоборудования и неких умений нетрудно выполнить металлизацию отверстий в домашних условиях.