Как создать древесные пеллеты в домашних условиях

Топливные пеллеты – это упрессованные отходы деревообработки и растительной сельскохозяйственной продукции. Сейчас они являются безупречным жестким топливом, дающим максимум теплоты с единицы размера и позволяющим заавтоматизировать процесс сжигания. Есть у древесных гранул и остальные достоинства перед углем и дровами, вызывающие массовый энтузиазм потребителей. Предлагаем разобраться, чем все-таки они неплохи и можно ли изготавливать пеллеты своими руками на станке, изготовленном в домашних условиях.

Разработка промышленного изготовления

Сходу дадим ответ на 2-ой актуальный вопросец: кустарно создавать пеллеты можно, но весьма тяжело. Дело в том, что твердые гранулки поперечником 6—10 мм и до 30 мм в длину получают способом прессования под огромным давлением без использования связывающих (клеящих) добавок. Этот процесс именуется гранулированием, а особые прессы, используемые на заводах, носят заглавие грануляторов.

Стоимость схожих аппаратов достаточно высока, а ведь они являются только составляющей частью производственной полосы. Но давайте обо всем по порядку. Итак, для изготовления пеллет употребляются последующие виды сырья:

- различные отходы древесной породы – стружка, опилки, горбыли и так дальше;

- стволы зерновых и остальных сельскохозяйственных культур – трава;

- лузга семян гречихи, подсолнечника, пшеницы;

- торф.

Справка. Более высококачественные «белоснежные» гранулки, изображенные на фото, делают из березовых, хвойных и остальных видов древесной породы. На втором месте – соломенные изделия, и на крайнем – дешевенькие агропеллеты из шелухи разных культур.

В промышленных условиях создание пеллет смотрится так:

- Первичное сырье направляется в молотилку, где перерабатывается до маленькой фракции.

- Последующий шаг – сушка. Частички сырья доводятся до влажности 10% в барабанных или аэродинамических сушилках.

- Основная стадия технологического процесса – грануляция. Смесь обрабатывается паром и продавливается через огромное количество калиброванных отверстий под давлением около 300 Атм.

- Приобретенные топливные гранулки охлаждаются и подаются на упаковку в мешки или особые авто (в зависимости от заказа и метода доставки).

Как уже было сказано выше, связующие составы в сырье не добавляются. Частички слипаются в одну массу благодаря природному клею – лигнину, выделяющемуся при сильном сжатии материала. В итоге выходит высокоэффективное горючее для котлов с теплоотдачей от 4,5 до 5 кВт с 1 кг, влажностью не наиболее 8% и наибольшей зольностью 4%.

Примечание. Остаток золы при сжигании качественных белоснежных гранул – не выше 0,5%. Это означает, что количество отходов с 1 тонны таковых пеллет составит всего 5 кг, а топка и теплообменник котла фактически не покрывается сажей.

Так смотрятся агропеллеты

Достоинства гранул перед дровами

В прошлом разделе мы обозначили некие плюсы пеллет. Сейчас предлагаем выделить все их плюсы по сопоставлению с дешевым жестким топливом — дровами:

- благодаря высочайшей плотности и маленький влажности удельная теплота сжигания гранул добивается 5 кВт/кг, в то время как высушенная древесная порода даст 4,5 кВт максимум;

- по этим же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у обычных дровяных;

- маленькая структура и крепкость гранул разрешают заавтоматизировать процесс подачи горючего и управления горением;

- так как производители не употребляют для изготовления гранул хим добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность прирастить интервал меж очистками теплогенераторов до 7 дней.

Принципиальный момент. Дерево сохнет до влажности 15% в течение 2 лет, потому домовладельцы изредка занимаются сушкой и топят свежесрубленными дровами. Настоящая теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при всем этом появляется золы и сажи, просто найти по каждодневной чистке агрегата.

Недочеты у пеллет тоже есть. Горючее стоит в 2,5—3 раза дороже свежесрубленных дров, так же выше стоимость автоматических теплогенераторов по сопоставлению с обыкновенными ТТ-котлами. Львиная толика данной для нас цены припадает на пеллетную горелку и электрический блок управления.

Брать пеллеты необходимо в запаянных мешках или организовать в домашних условиях сухое пространство для хранения, к примеру, закрытую емкость. В отличие от древесной породы, напитавшиеся влагой гранулки просто рассыпаются в труху и для предстоящего использования не годятся.

Как создать станок для пеллет

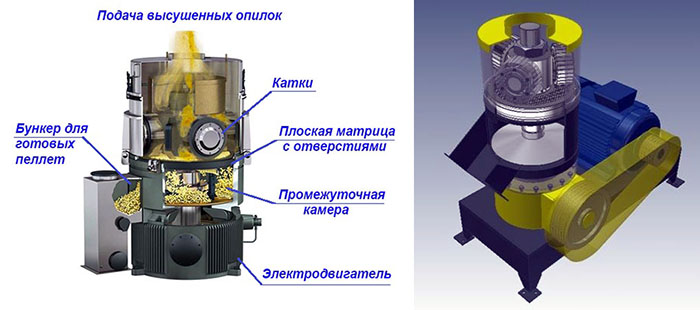

Тут предполагается пресс – гранулятор, который превращает сырье в маленькие цилиндрические изделия. Основной элемент данной для нас установки – железная матрица с отверстиями, через которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Снутри него установлены 2 либо 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

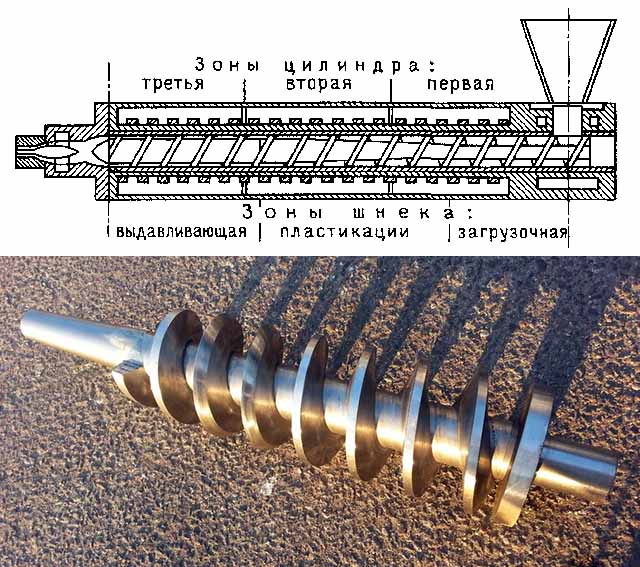

- Шнековые агрегаты – экструдеры. Механизм работы идентичен с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Несмотря на высшую производительность, 1-ый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете созодать бизнес на этом горючем, то таковой пресс даст неплохую рентабельность, так как способен гранулировать различные отходы в огромных количествах.

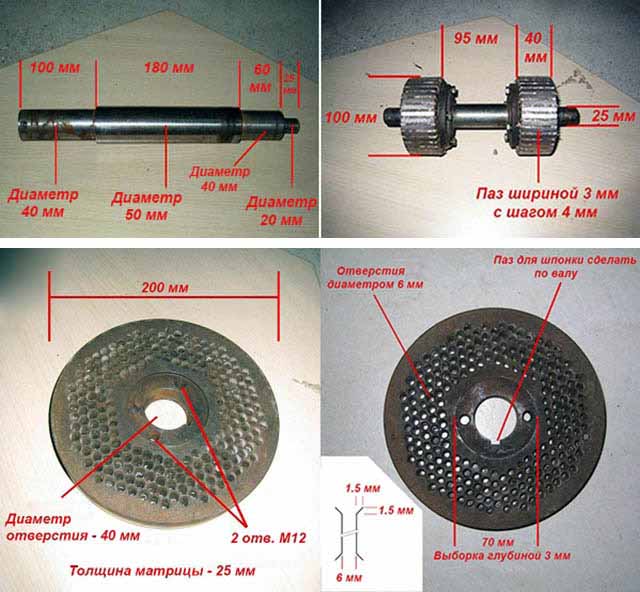

Чтоб создать 2-ой тип пресса, для вас пригодятся последующие детали и элементы:

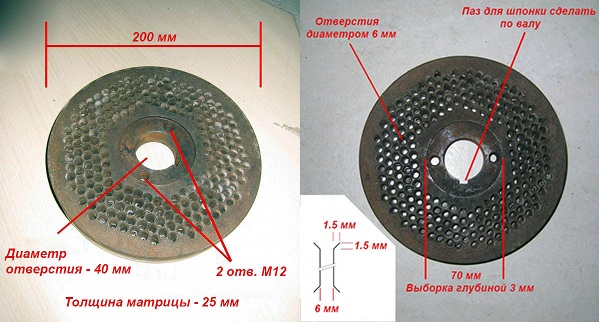

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

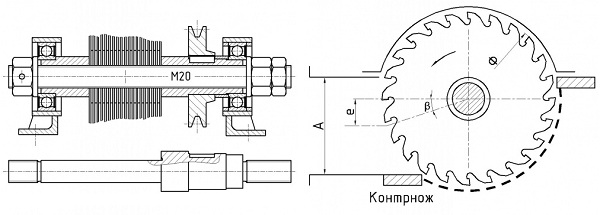

- катки из такового же сплава с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из металлической трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не наименее 4 кВт.

Трудность заключается в том, что матрица и катки делаются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс нужна печь для закалки. О аспектах изготовления самодельных деталей и марках используемых сталей поведано в последующем видео:

Эту же делему придется решать, если вы замыслили своими руками собрать шнековый гранулятор для пеллет. Лишь тут будет нужно выточить дорогостоящий шнек, а заместо закалки выполнить цементацию поверхности, по другому он разломится в процессе работы.

Совет. Без помощи других изготавливая оборудование для производства пеллет, даже не пытайтесь ставить детали из «сырого» сплава. Из-за огромного давления на материале роликов стремительно покажется выработка, а рабочая поверхность шнека «оближется» практически сходу.

Чтоб собрать прессовальный станок, необходимо сварить раму из профильной трубы либо уголков, куда потом закрепляется движок с редуктором, а в высшей части – корпус самого гранулятора. Вал электродвигателя и хвостовик редуктора соединяются ременной передачей с таковым расчетом, чтоб матрица вращалась со скоростью не больше 100 о/мин. Подробнее о процессе сборки рассказывается в видеоматериале:

Заключение

Судя по отзывам домашних умельцев на разных форумах, собственноручное изготовка станка для прессования пеллет особенной выгоды не приносит даже тем, кому опилки достаются фактически даром. Ведь создать гранулятор недостаточно, нужна еще сушильная машинка, изображенная на фото. Без просушки выжать лигнин и склеить древесные частички не получится, гранулки будут распадаться. Представим, вы смастерили барабанную сушилку из бочек, но для ее работы будет нужно термическая пушка, а это издержки энергоносителей и средств.

Есть и иной путь: отыскать рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но создание малыми партиями опять-таки нерентабельно из-за большенный себестоимости продукции и ваших временных издержек. Подробный экономический расчет проведен профессионалом в следующем видео:

Разработка и оборудование для производства пеллет в домашних условиях

Сделать маленькое создание пеллет в домашних условиях с целью экономичного отопления собственного жилья – задачка не из легких, но решить ее полностью реально. В особенности это любопытно тем обладателям пригородных домов, кто имеет возможность получать сырье для такового производства по низкой стоимости либо совсем безвозмездно. Отсюда и цель данной статьи – поведать, как делают пеллеты согласно технологии и какое нужно оборудование для производства топливных гранул своими руками.

Из что и как делают пеллеты

Привлекательность топливных гранул как горючего для домашних котлов вызвана в первую очередь удобством использования. Пеллетные котлы различаются высочайшей степенью автоматизации и требуют к для себя внимания еще пореже, чем обыденные твердотопливные. Что все-таки касается теплотворной возможности, то у сухих дров (15% влажности) и пеллетов (8%) она различается на 20—25%, притом что крайние занимают еще наименьший размер.

Для справки. Древесная порода, чтоб добиться влажности 15%, обязана высыхать в обыденных условиях не наименее 2 лет. Тогда ее теплота сгорания достигнет 4—4.5 кВт/кг, в то время как 1 кг гранул (древесных) при сжигании выделяет от 4.5 до 5 кВт тепла.

В промышленном производстве пеллеты обычно изготавливают из таковых видов сырья:

- любые отходы древесной породы, в том числе опилки и щепа;

- трава зерновых культур;

- отходы переработки семян подсолнечника и гречихи (шелуха).

Более всераспространены топливные гранулки, изготовленные из опилок и иных отходов деревообработки. Агропеллеты, изготавливаемые из шелухи и травы, по стоимости дешевле древесных, но их свойство ужаснее из-за завышенной зольности. Так что для домашних умельцев больший энтузиазм представляет изготовка пеллетов из опилок.

Разработка промышленного производства древесных пеллетов состоит из 5 главных операций:

- Дробление и измельчение. Отходы доводят до частиц 1-го размера при помощи промышленных дробилок.

- Высушивание до влажности не выше 10%. Существует некоторое количество видов сушилок, но их соединяет воединыжды одно событие: для испарения воды из дерева необходимо затратить термическую энергию.

- Обработка сырья паром для наилучшей формовки гранул. Влажность при всем этом возрастает некординально.

- Прессование опилок в пеллеты на особом прессе – грануляторе под давлением порядка 300 Бар.

- Остывание и упаковка готовой продукции.

В промышленных условиях, где нужно оборудование с высочайшей производительностью, почаще всего применяется пресс для пеллет с цилиндрической матрицей. Она представляет собой перфорированное кольцо из толстого листового сплава, по внутренней поверхности которого прогуливается несколько катков. Сырье подается к ним при помощи шнека, опосля что опилки вдавливаются катками в отверстия матрицы. Выходящие с внешной стороны «колбаски» обрезаются в размер особым ножиком.

Есть и тонкий тип матриц, применяемых в грануляторах для пеллет наименьшей производительности. Это лист сплава шириной не наименее 20 мм круглой формы с обилием отверстий. В таком прессе для опилок катки находятся сверху и продавливают через отверстия матрицы сырье, поступающее из бункера. Такие станки могут иметь маленькие размеры, а поэтому отлично подступают для изготовления пеллет в домашних условиях своими руками.

Для справки. Клеящим веществом, связывающим опилки в прессе воедино, является лигнин. Он выделяется из маленьких частиц дерева при действии высочайшего давления.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый непростой в изготовлении. Стопроцентно создать гранулятор своими руками не выйдет, так как для изготовления матрицы и катков необходимы металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: приобрести готовую пару матрица – катки либо заказать ее у мастеров.

Совет. Создать станок для самодельных пеллет на базе покупных деталей – решение рискованное. Проверить свойство материала и точность обработки вы не можете, а матрица может стремительно выйти из строя. Лучше отыскать нужный материал и отдать заказ спецам – станочникам.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 либо Ст50, а еще лучше легированной марганцем ХВГ или 65Г. При этом опосля обработки детали непременно должны пройти процесс закалки, с тем чтоб добиться твердости 58—60 единиц. Чтоб создать матрицу на гранулятор, нужно выдержать все размеры, обозначенные на схеме:

На вал для катков можно употреблять сталь поординарнее – Ст3, 10 либо 20, при этом закаливать его не надо. А вот рабочие части валков нужно создать из обозначенных выше марок с следующей закалкой, опосля что насадить их на вал через подшипники, как это изображено ниже на фото.

Принципиально. Закаленные детали для пеллетного пресса должны пройти процесс шлифовки всех рабочих поверхностей.

Сейчас о том, из что можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару нужно поместить вовнутрь цилиндрического корпуса, который делают из листового сплава или трубы внутренним поперечником 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже необходимо создать площадку для готовых пеллет. Схема сборки пеллетного гранулятора тщательно показана на видео:

Для вращения вала нужно взять электродвигатель мощностью не наименее 5 кВт, а привод можно собрать из старенького авто редуктора от Волги либо Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как о этом поведано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются недвижными. Шкивы нужно подобрать так, чтоб скорость ее вращения составляла не наиболее 250 о/мин.

Самодельная молотилка

Отлично, когда есть возможность получать для прессования пеллет отличные маленькие отходы древесной породы с какого-либо производства. Если же в этих отходах есть маленькие ветки либо горбыли, то для их измельчения пригодится доп оборудование – молотилка. Самодельных конструкций существует много, но большая часть из их рубят дерево на очень большие щепки, из которых нереально изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается обычная молотилка древесных отходов, изготовленная из 3 10-ов дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таковым образом, чтоб меж зубьями каждой следующей мало сдвигались относительно предшествующей. На этот же вал ставится шкив и 2 подшипника по бокам, опосля что вся система закрепляется на раме из уголков либо труб.

Примечание. Тут тоже нужен мощнейший движок, чтоб пилы могли отлично «грызть» ветки и остальные маленькие деревяшки.

Как вы осознаете, производительность агрегата низкая, зато таковая молотилка древесных отходов дозволит получать опилки, подходящие к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это изготовлено на фото:

Сушилка для опилок

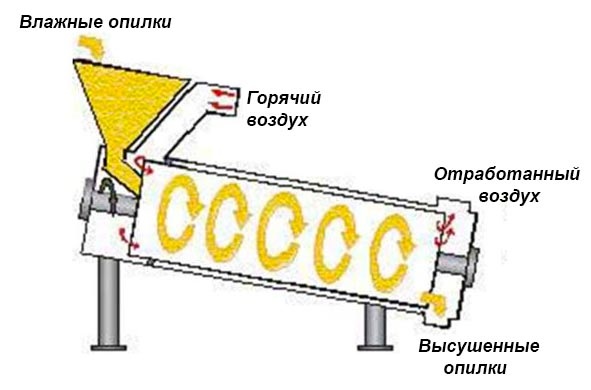

Чтоб древесные пеллеты, изготовленные своими руками, не рассыпались на выходе из матрицы гранулятора, нужно обеспечить минимальную влажность сырья. В индустрии это происходит в разных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, потому что их система более обычная, что и показано на схеме:

Несколько стальных бочек, сваренных одна с иной, инсталлируются на раме с маленьким наклоном в одну сторону. Изнутри к стенам бочек приваривают лопасти для перемешивания сырья. С одной стороны вовнутрь такового импровизированного барабана подают жаркий воздух газовой либо электронной термический пушкой. Вращение барабана делается электродвигателем через редуктор либо понижающую ременную передачу.

Для справки. Когда делают пеллеты из новых отходов деревообработки, то самые огромные энергозатраты приходятся конкретно на процесс высушивания. Для домашнего производства они могут оказаться очень большенными, сводя на нет всю выгоду от данной для нас затеи.

Что еще можно создать из опилок

Когда мокроватые отходы деревообработки нереально высушить в силу различных обстоятельств, то спрессовать из их пеллеты не получится. А вот сделать кустарное создание брикетов полностью может быть, хотя возлагать на огромную производительность не стоит. Сырые опилки соединяют с водой и каким-либо вяжущим веществом (к примеру, глиной либо обойным клеем) и позже сформировывают из их брикеты.

Правда, тут тоже нужен хотя бы ручной пресс, а лучше – гидравлический. Примеры конструкций таковых станков представлены на фото:

Истинные заводские брикеты, как и пеллеты, крепко склеиваются лигнином под огромным давлением, но в домашних условиях этого достигнуть нереально. Оттого и добавляется в смесь клеящее вещество, а плотность изделий выходит низкая, как и удельная теплота сгорания. Опосля прессования и высушивания на улице получаются легкие «кирпичики», что прогорают в печи достаточно стремительно.

Выводы

Организовывать в домашних условиях создание пеллет из опилок имеет смысл в 2-ух вариантах:

- Когда все оборудование сделано без помощи других с минимальными затратами на детали и комплектующие.

- Если куплен маленький гранулятор, чьей производительности хватает на выработку пеллет для собственных нужд и не наименьшего количества – на продажу, чтобы окупить обретенное оборудование.

Создать оборудование самому – задачка сложная, но при наличии времени, терпения и способностей полностью осуществимая. Брать же пресс – гранулятор для опилок с целью обеспечить пеллетное отопление личного дома экономически нерентабельно. Что и подтверждает легкий расчет, показанный на видео:

Как организовать бизнес на производстве пеллет из опилок?

В современной индустрии наблюдается рост популярности безотходного производства, компаний по переработке и утилизации бытовых отходов и их повторного использования. В качестве вторсырья употребляется макулатура, пластик, стекло, металлолом и почти все другое.

Все это также относится к лесопромышленности, где находится огромное количество видов вторичного сырья – стружка, опилки, древесная кора. На лесопилках, мебельных фабриках, предприятиях по производству и переработке древесной породы постоянно в большенном количестве остаются опилки. Конкретно они почаще всего берутся для переработки. Их прессуют, употребляют для изготовления плит ДВП и МДФ, используют в строительстве и мебельном производстве. Но создание ДВП и МДФ из опилок — довольно дорогостоящий и трудозатратный процесс, потому экономичнее и легче изготавливать из опилок пеллеты – гранулки, которые употребляются в качестве горючего либо наполнителя для кошачьих туалетов.

Современные газовые котлы употребляют в качестве горючего конкретно пеллетные гранулки, что дозволяет сберечь на коммунальных платежах за природный газ. Большую долю потребителей пеллет составляют обладатели домашних кошек, которых, по крайним данным, порядка 30 млн. чел.

Совет: мини-заводы по производству пеллет должны быть зарегистрированы в налоговых органах как ИП либо ООО, потому постарайтесь заблаговременно, еще до покупки оборудования, оформить все документы – свидетельство о регистрации в качестве ИП либо ООО, доверенность в налоговую на получение и подачу документов и т.д.

Разработка изготовления пеллет

В качестве основного сырья для производства пеллет употребляется незапятнанная древесная порода или древесное сырье вперемешку с корой. Не считая этого, в процессе производства в смесь древесной породы могут добавляться зерновые отходы, шелуха подсолнечника, трава и т.д. Количество побочных товаров в готовых пеллетах измеряется процентом зольности. Чем выше этот показатель, тем ниже свойство готовой продукции.

Зависимо от процента зольности готовые пеллеты можно употреблять:

- 1,5% зольность – в качестве сырья для домашних котельных и в качестве наполнителя для кошачьих туалетов;

- 5% зольность – в качестве сырья для промышленного оборудования и т.д.

Процесс производства пеллет состоит из нескольких шагов:

- Делается большое дробление незапятанной древесной породы. Перед началом дробления сырье подготавливают и взвешивают согласно рецептуре.

- Сушка древесных гранул. Перед прессованием сырье обязано быть высушено в особых сушилках барабанного либо ленточного типа. Выбор типа сушилки зависит от вида сырья (щепа, опилки) и требований к качеству продукции. Согласно технологии изготовления, древесные гранулки обязаны иметь влажность 8-12%.

- Мелкое дробление. В особые молотковые мельницы помещается сырье, которое обязано быть раздроблено на 4 мм для промышленных пеллет и на 1,5 мм для пеллет первого класса.

- Водоподготовка. Древесные гранулки помещают в особые установки дозирования воды со смесительной емкостью. Тут гранулки должны быть доведены до подходящей кондиции, потому что очень сухое сырье (наименее 8% влажности) не годно для производства пеллет — они просто не будут поддаваться склеиванию.

- Прессование. Самый основной шаг в производстве пеллет, где древесные гранулки помещают в прессы разных конструкций – с плоской либо цилиндрической матрицей. Опосля пресса пеллеты подвергаются остыванию, которое дозволяет получить наиболее высококачественный конечный продукт.

- Просеивание и упаковка пеллетных гранул. Не все древесные гранулки в процессе производства спрессовываются и склеиваются, потому необходимо удалить такие частички, которые потом также подвергаются вторичной обработке.

Станок для производства пеллет — стоимость, свойства

Если вы ищете инноваторские идеи для малого бизнеса, то создание пеллет непревзойденно подступает. Пеллетный бизнес – это просто, прибыльно и животрепещуще.

Для открытия маленького производства потребуются малые вложения на покупку:

- станка для производства пеллет;

- сушилки и другого оборудования;

- сырья для производства пеллет – опилки, щепа и т.д.

Главную роль в высококачественном производстве играет конкретно станок, от класса которого будет зависеть свойство готовой продукции.

Станки для производства пеллет делятся на:

- мини-грануляторы;

- полосы промышленного типа.

Мини-грануляторы делятся на пресс-грануляторы с электродвигателем, пресс-грануляторы с дизельным движком, которые различаются высочайшей мобильностью, другими словами могут перевозиться конкретно к месту сбора отходов, и пресс-грануляторы с приводом от вала отбора мощности трактора.

Ассортимент мини-грануляторов довольно широкий и различается мощностью и производительностью станков. Фаворитом посреди мини-грануляторов считается вал отбора мощности, который способен создавать до 400 кг в час готовой продукции.

Если планируется открытие наиболее сурового бизнеса, то стоит уделить внимание мини-фабрикам, которые уже включают участки дробления, сушки, гранулирования, остывания и фасовки. Такие полосы способны создавать до 1000 кг/час готовой продукции. Стоимость мини-фабрик по производству пеллет варьируется от 130 000 $ до 400 000$.

Доход от мини-завода по производству пеллет

Доходность пеллетного бизнеса зависит от нескольких причин:

- тип мини-фабрики либо станка – производительность оборудования впрямую сказывается на количестве готовой продукции за 1 рабочий денек (8 часов);

- стоимость сырья – от 300 рублей за 1 куб.метр. Для производства тонны пеллет будет нужно 7,5 куб. метров опилок;

- другие расходы – электричество, оплата (выдача денег по какому-нибудь обязательству) зарплаты рабочим, аренда помещения, налоги, покупка скрипта звонка менеджера по продажам и т.д.

Стоимость 1 тонны готовых пеллет – от 7 500 рублей.

Любой производитель должен произвести свой расчет всех издержек и приобретенной опосля реализации готовой продукции прибыли, потому что все характеристики персональны. Но невзирая на приблизительность расчетов, есть общие данные, делая упор на которые можно прийти к выводу, что окупаемость бизнеса составляет:

- 8-12 месяцев — при использовании электронных станков и мини-фабрик с валом отбора мощности;

- от 10 лет – при использовании производственной полосы.

Сохраните статью в 2 клика:

Мыслях для открытия собственного дела с нуля без исходного капитала, мыслях для бизнеса в Казахстане, Рф и остальных странах весьма много, но создание пеллет считается наименее накладным и стремительно окупаемым видом деятельности. Высочайшая популярность использования вторсырья даст неплохой толчок для развития этого направления в будущем, потому на данный момент необходимо употреблять еще незанятую нишу бизнеса как можно быстрее.

Как организовать домашнее создание пеллет

В условиях повсевременно возрастающей цены энергоресурсов оптимальным видом горючего для личных систем отопления выступают пеллеты – гранулированный биоматериал. Из что делают пеллеты? Из древесных отходов, травы, лузги семечек подсолнуха, торфа.

Какие пеллеты лучше для отопительных систем в личных домах? Совершенно точно горючее, изготовленное из отходов древесной породы. Популярность материала разъясняется абсолютной экологической сохранностью и термическими чертами древесного горючего, за один час горения пелетты вырабатывают порядка 5 кВт термический энергии. Одна тонна биотоплива пеллеты при сжигании выделяет количество тепла, аналогичное 500 л дизтоплива или 700 л мазута.

Принципиально! Для производства пеллеты в домашних условиях не стоит употреблять древесные отходы от таковых видов древесной породы, как липа, тополь и ветла. Характеристики «скрепления» у обозначенных пород древесной породы достаточно низкие, и при любом механическом действии гранулированный материал рассыплется на маленькие частички.

Сейчас сделать создание пеллетов в домашних условиях – задачка полностью выполнимая, но для ее реализации будет нужно особое оборудование для производства пеллет. Чтоб организовать процесс по производству пеллет, нужно знать технологию изготовления спрессованного биоматериала.

Разработка производства

Разработка производства пеллет состоит из 6 главных действий:

- подготовка сырья;

- дробление;

- сушка сырья;

- повторное дробление;

- прессование;

- расфасовка.

1-ый шаг по производству пеллет заключается в сортировке сырьевого материала (из древесных отходов изымают посторонние примеси). Потом отсортированный материал отчаливает на линию первичного дробления. Конечный итог первичного дробления – щепа шириной до 2 мм и длиной 30–50 мм. Для изготовления пеллет требуется древесная порода с влажностью не наиболее 10%, потому задачка третьего шага состоит в удалении лишней воды из сырьевого материала.

Последующий производственный шаг заключается в доведении сырья до состояния маленькой стружки или древесной муки. Опосля узкого дробления сырьевой материал подлежит прессованию, для наиболее крепкого сцепления гранул древесную стружку перед отправкой на пресс для пеллет обрабатывают жарким паром. Приобретенный на выходе продукт охлаждают естественным методом и расфасовывают.

Разработка изготовления: процессы дробления, сушки и гранулирования сырьевого материала, непременно, требуют внедрения спец оборудования.

Создание пеллет: виды оборудования

Линия по производству гранулированного горючего в неотклонимом порядке обязана включать такое оборудование, как:

- молотилка;

- сушилка;

- прессовочный агрегат.

Молотилки

Для измельчения начального сырьевого материала употребляют молотилки. Создание пеллет в домашних условиях быть может налажено с внедрением техники, полученной в торговой сети или с применением самодельной молотилки. Описания, как делают молотилки своими силами, можно отыскать в вебе.

Сушилки

Для сушки размельченных древесных отходов употребляют сушилки. Сейчас современный рынок дает некоторое количество видов сушильного оборудования:

- пневматические сушилки;

- сушильные барабаны;

- аэродинамические сушилки;

- диспергаторы;

- агрегаты ленточного типа.

Сушку для домашнего производства биотоплива также можно сделать своими руками. Более обычным вариантом для самостоятельного изготовления являются агрегаты барабанного типа.

Система сушильного самодельного барабана состоит из нескольких железных бочек, железной рамы и лопастей, электродвигателя с редуктором, газовой или электронной термический пушки. Железные бочки соединяют меж собой сваркой, к внутренней поверхности барабана приваривают лопасти. Железную раму изготавливают с наклоном в одну из сторон, на базу монтируют сваренные бочки. Жаркий воздух подается в сушильную камеру средством термический пушки. Вращение барабана обеспечивает электромотор, соединенный с редуктором.

Грануляторы

Главная роль в процессе производства биотоплива отводится прессу для изготовления пеллет либо гранулятору. Механизм работы пеллетного пресса заключается в последующем – катки, входящие в систему станка, передвигаясь по поверхности матрицы, выдавливают сырье через отверстия. В итоге на выходе спрессованная масса приобретает форму малеханьких цилиндров данного поперечника. Вращение вала обеспечивает мощнейший электромотор, вращательный момент передается средством редуктора либо ременного привода. На выходе из матрицы предусмотрен ножик, который срезает готовый продукт с матрицы.

В процессе производства био горючего быть может применен гранулятор для пеллет с плоской или круглой матрицей. На рынке средств малой механизации находятся гибридные модели, система которых предугадывает одновременное наличие 2-ух типов матриц.

Цилиндрические матрицы

Станки с матрицами цилиндрической формы почаще всего употребляют в промышленном производстве. Круглая матрица представляет собой перфорированный цилиндр поперечником до 550 мм. Сырьевая масса засыпается вовнутрь цилиндра и выдавливается наружу средством катков с насечками. Катки размещаются снутри цилиндра.

Прессы с плоскими матрицами

Плоские матрицы специально рассчитаны на работу с жесткими видами материалов. Они представляют собой тонкий металлической диск шириной 20–100 мм с бессчетными отверстиями. В отличие от агрегатов с цилиндрической матрицей, в этом оборудовании подача сырьевого материала осуществляется на поверхность дисков.

Поперечник диска варьируется в спектре 100–1250 мм. Чем больше поперечник матрицы, тем выше производительная мощность прессовочного станка. Станок для производства пеллет с матрицей поперечником 1250 мм способен создавать до 3 т гранулированного горючего за час.

Изготовка пеллет в домашних условиях с внедрением самодельного оборудования лучше производить на установках с плоскими матрицами. Для организации процесса будет нужно приобрести готовые матрицы и электродвигатель, железную раму, шкив привода и бункер для приема сырья можно сделать без помощи других.

Подведя итоги, можно сказать, что, задумываясь над вопросцем, как создать пеллеты в домашних условиях, следует сперва просчитать экономическую выгоду от компании. Домашнее создание будет прибыльно в случае наличия неизменного источника дешевенького сырья и собственноручного изготовления набора нужного оборудования.