Пружинная проволока – по каким эталонам она делается

Пружинная проволока – по каким эталонам она делается?

Пружинная проволока (ПП) является железным изделием завышенной прочности, которое применяется для производства крюков, различных шпилек, пружин и других конструкций, нуждающихся в особенных пружинных свойствах.

1 Индивидуальности производства и внедрения ПП

Данная проволока делается по двум Госстандартам – 9389–75 и 14963–78 по технологии волочения (протяжки) начальной заготовки через ряд отверстий, сечение которых миниатюризируется. Опосля этого ПП проходит функцию тепловой обработки. Она нужна для улучшения пружинных параметров готовой продукции.

Также термообработка наращивает крепкость готовых проволочных изделий на разрыв. Допускается не подвергать проволоку термический обработке. Но в этом случае готовые конструкции, которые будут созодать из нее, непременно проходят операцию термообработки.

Крайнее отверстие для протяжки на волочильных станах часто оборудуют особенной калибровочной фильерой. Делается это тогда, когда по условиям техпроцесса требуется получить калиброванное изделие с гладкой и очень ровненькой поверхностью.

Проволока различных видов по ГОСТ 9389–75 и 14963–78 почаще всего употребляется для производства шпилек, штифтов, крюков, осей и пружин на предприятиях машиностроительной отрасли.

При производстве этих изделий из ПП на особых станках обычно производится отпуск стали (подготовительный) и закалка, последующая за ним. Эти операции делают лучше прочностные характеристики готовых конструкций.

Навивка пружин осуществляется по двум методикам – жаркой и прохладной. Наиболее высококачественные изделия получаются при использовании жаркой схемы, предполагающей нагрев проволочного сырья перед навивкой до температуры отпуска сплава. Потом (опосля конкретно навивки и следующей обрезки деталей до подходящих геометрических размеров) делается закаливание получившейся продукции.

В истинное время пружинная проволока применяется дизайнерами, создающими уникальные интерьерные проекты для жилых помещений, торговых и офисных комплексов. Она просто гнется, позволяя сформировывать «украшения» фактически хоть какой формы, и владеет высочайшими декоративными свойствами. Особенные характеристики описываемого материала были оценены и производителями мебели. Они используют проволоку для пружин в качестве крепкого отделочного материала для диванов и столов, шифанеров и стульев.

2 Типы и технические свойства ПП по ГОСТ 9389–75

По данному Госстандарту пружинная проволока быть может завышенной и обычной степени точности. По механическим показателям она делится на четыре класса (3, 2А, 2 и 1) и на три марки (А, В, С). Изделия класса 2А постоянно выпускаются завышенной точности.

Главные свойства ПП:

- поперечник – 0,14–8 мм (разрешенные отличия – от ±0,01 до ±0,05);

- овальность – не наиболее половины величины обозначенных отклонений;

- сопротивление разрыву – от 1030–1230 (пружинная проволока класса 3 сечением 8 мм) до 2740–3090 (изделия 1-го класса сечением 0,14 мм) Н/мм2;

- количество скручиваний, которое выдерживает ПП – от 4 до 35 (определенный показатель зависит от сырья, из которого делают проволоку, также от класса и типа готового изделия);

- масса (устанавливается теоретическими расчетами) 1000 метров проволочной продукции – 0,1208–394,6 кг.

ГОСТ 9389–75 просит, чтоб пружинная углеродистая проволока, которая применяется для навивки пружин по прохладной методике без закалки, выполнялась из марок углеродистых сталей, обозначенных в эталонах 14959, 1050 и 1435. По заказу пользователя ПП может выпускаться из остальных железных сплавов, в каких содержание фосфора и серы не превосходит соответственно 0,035 и 0,030 %.

Госстандарт 9389–75 не допускает волнистости, ржавчины, волосовин, плен, раковин, закатов, трещинок на поверхности готовых изделий, ржавчины, явления обезуглероживания (полного) ПП. Частичное обезуглероживание может быть, но его глубина не обязана превосходить 1,5–3 % сечения проволочного изделия.

Проволока поставляется на катушках, также в мотках. Накручивают ее с таковым расчетом, чтоб при разматывании материал не сворачивался «в восьмерки». На катушки и мотки массой наименее 250 кг ПП накручивают одним отрезком, наиболее 250 кг – максимум 3-мя отрезками. При этом в ГОСТ 9389–75 указана необходимость прокладки особых заглушек в местах, где отрезки делятся. Один проволочный отрезок не быть может наименее 0,3 кг для изделий поперечником до 0,25 мм и наименее 30 кг для изделий поперечником наиболее 3 мм кг.

3 Информация о испытаниях углеродистой проволоки и ее упаковке

По Госстандарту 9389–75 готовая продукция проходит последующие виды проверок на свойство:

- по требованиям ГОСТ 1763 – на глубину обезуглероживания;

- по эталону 1545 – на скручивание (эталон берется длиной 100 поперечников проволоки);

- по ГОСТ 10447 – на навивку;

- по эталону 10446 – на разрыв и показатель сопротивления за определенный просвет времени.

Невооруженным глазом осматривают изделия на предмет наличия на их поверхностных изъянов и изломов. По мере необходимости Госстандарт 9389–75 дозволяет использовать увеличительные приборы с величиной роста в 5 раз.

Волнистость определяют микрометром на отрезках ПП длиной 195–205 мм. При всем этом проводится 10 замеров. Эталоны непременно фиксируются в особом агрегате (к примеру, в разрывной машине), который дает возможность оказать требуемую нагрузку на испытуемый материал.

Если 3 и больше замеров демонстрируют отклонение изделия от данного по эталону 9389–75 сечения, материал относят к группе волнистого. Пользователям он поступать не должен. Отметим, что подобные результаты отмечаются очень изредка, сама разработка производства ПП исключает высшую возможность образования волнистости.

Тесты осуществляются на образчиках, которые нужно отбирать по Госстандарту 9389–75 от каждой катушки или от всякого из 2-ух концов мотка. В неких вариантах разрешается при проверке употреблять методики неразрушающего и статистического анализа.

Пружинная проволока сечением до 0,6 мм перевязывается шпагатом, остальных сечений – мягеньким проволочным материалом. Поверхность мотков покрывают смазкой (консервирующей) К-17, НГ-203 (тип А либо Б), для обеспечения противокоррозионной защиты ПП.

Для упаковки готовой продукции употребляют двухслойную, промасленную либо парафинированную бумагу, ткани (Строение тканей живых организмов изучает наука гистология) из химволокон, клееное или холстопрошивное упаковочное полотно, полимерную пленку. Хранение проволочных изделий следует производить по требованиям эталона 15150 (раздел 3).

4 Главные положения Госстандарта 14963–78

ГОСТ 14963–78 регулирует тонкости производства легированной круглой проволоки для производства пружин, которые опосля навивки проходят закалку и отпуск. Такие проволочные изделия могут выпускаться обычного вида (без отделки поверхности) и с удаленным поверхностным слоем (с отделкой). По предназначению легированная проволока по эталону 14963–78 может предназначаться для прохладной или жаркой навивки. Она делится на два класса. ПП первого типа идет на изготовка ответственных изделий, второго – общих по предназначению пружин.

Легированная проволочная продукция имеет поперечник в границах 0,5–14 мм. Делается она из легированных сталей 70С3А, 60С2А, 51ХФА, 65С2ВА.

ПП подвергается последующим видам доборной обработки поверхности:

- шлифование;

- полирование;

- вытягивание без шлифовки и полировки;

- тянутая опосля обдирки, обточки или шлифовки.

Шероховатость поверхности готовых изделий опосля полировки обязана быть не выше 0,32–0,63 мкм зависимо от типа проволоки, опосля полировки – не выше 0,63–2,5 мкм. Для тянутой продукции величина шероховатости в ГОСТ 14963–78 не приводится.

Обезуглероживание для ПП с отделкой не допускается, для изделий без отделки разрешается частичное обезуглероживание глубиной не выше 0,03 мм (проволока сечением от 4,8 мм) и не выше 0,025 мм (сечение до 4,8 мм).

ГОСТ 14963–78 исключает расслаивание либо растрескивание легированной проволочной продукции сечением наименее 0,6 мм для прохладной навивки опосля ее обматывания вокруг стержня на 5 оборотов. Величина сопротивления на разрыв таковой проволоки не быть может больше 105 кгс/мм2.

Проверку готовой ПП по ГОСТ 14963–78 создают по методикам, которые употребляются для проволоки по Госстандарту 9389 (их мы обрисовали выше). Термообработка образцов легированной проволоки производится по таковой схеме:

- закалка (температура около 850 °С);

- остывание (в качестве охлаждающего состава необходимо употреблять масло);

- отпуск (около получаса) при температуре приблизительно 400 °С;

- очередное остывание в жаркой воде или в нагретом масляном составе.

Легированная ПП с обработкой поверхности в согласовании с ГОСТ 14963–78 делается в прутках. На один метр их длины допускается кривизна до 0,5 мм. По просьбе заказчика в прутках делается и проволока без обработки. В других вариантах ее выпускают в мотках весом от 0,25 до 7,5 кг.

Прутки по требованиям Госстандарта 14963–78 комплектуют в пачки. Если длина прутков наиболее 5 метров, их допускается сматывать в мотки. При комплектации мотков с изделиями 1-го сечения и типа их разрешается собирать в бухты, которые обрабатываются специальной смазкой, предохраняющей продукцию от коррозии.

Пружинная сталь 60С2А

Пружинная сталь 60С2А употребляется для производства не только лишь пружин, да и рессор. В качестве кандидатуры данному материалу могут применяться стали 50ХФА, 60С2Г, 60С2Н2А.

Сплав относится к перлитам. Чтоб получить мартенсит, нужно принудительно охладить изделие опосля закалки либо иных видов термообработки в масляной ванне. Благодаря отсутствию площадки текучести сплав является упругим и крепким.

Расшифровка

Расшифровка стали 60С2А дозволяет получить информацию:

- 60С – 0,6% углерода в составе;

- 2 – 2% кремния;

- А – качественный материал.

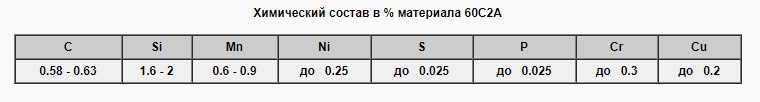

Хим состав

В состав стали входят:

- С – 0,6%;

- Si – 1,6-2%;

- Mn – 0,6-0,9%;

- Cr – 0,3%;

- Ni – 0,25%;

- Cu – 0,2%;

- S и P – до 0,025%.

Остальная часть хим состава стали 60С2А представлена железом. Сталь – это сплав Fe и C при содержании крайнего в количестве наименее 2,06%. При увеличении процента углерода в составе материал становится наиболее чувствительным к температурной обработке, прокаливаемым, крепким и жестким. К отрицательным последствиям относятся понижение пластичности, ударной вязкости и увеличение хрупкости.

Для улучшения параметров сплава предусматривается введение легирующих добавок. В итоге сплав выходит жестким и вязким, крепким и устойчивым к коррозии.

Кремний Si употребляется в качестве раскислителя, замещая молекулы кислорода в стали 60С2А. Это делает сталь наиболее крепкой и упругой. Марганец Mn вводится с данной для нас же целью, он препятствует образованию сульфидов железа. В итоге понижается количество трещинок при закалке изделий. При содержании марганца наиболее 1% происходит рост зерна, что приводит к уменьшению однородности структуры и прочности.

Хром Cr применяется в качестве легирующего компонента благодаря возможности теснить кислород. Он образует карбиды железа, препятствует корродированию сплава, улучшает прокаливаемость. Никель Ni также увеличивает противокоррозионные характеристики пружинной стали 60С2А и понижает красноломкость. Подобными качествами владеет медь Cu. При увеличении ее содержания в составе наиболее 1% происходит выделение интерметаллидов, которые понижают технологичность сплава при отпуске.

Кропотливо сверенный состав обеспечивает такие характеристики стали, как крепкость, упругость, ударная вязкость, противокоррозионные свойства.

Применение

Эксплуатационные свойства марки стали 60С2А определили его область внедрения. Он может употребляться для производства нагруженных деталей, которые подвергаются действию знакопеременных нагрузок. К ним относятся:

- торсионы – гибкие стержни, воспринимающие крутильные перегрузки;

- цанги;

- шайбы Гровера;

- фрикционы;

- пружины.

Данные элементы инсталлируются на машинки, механизмы и оборудование, в т.ч. на гусеничную и колесную томную технику.

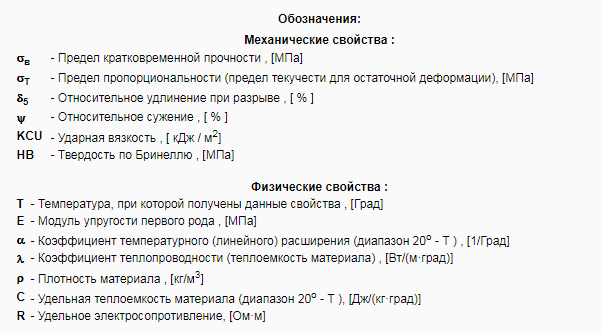

Характеристики материала

На основании вида температурной обработки определяется прочностные характеристики и твердость изделия. Свойства пружинной стали 60С2А в отливках, кругах и лентах различаются. В этом случае рассматриваются свойства сплава на крайних 2-ух примерах.

Круги характеризуются прочностью 129 МПа и пределом текучести 117 МПа. Это обеспечивает их упругость. Для сопоставления: предел прочности СТ3 равен 370 МПа. Выносливость при растяжении составляет 490 МПа, на кручение – 295 МПа.

В качестве метода тепловой обработки почаще всего употребляется закалка. Она осуществляется с остыванием в масле, опосля что делается отпуск для исключения остаточных напряжений.

Технические свойства

К главным чертам стали 60С2А относятся:

| Хрупкость | отсутствие хрупкости опосля отпуска; |

| Флокеночувствительность | отсутствие флокеночувствительности; |

| Предел краткосрочной прочности | 780-1180 МПа; |

| Плотность | 7590 кг/м 3 |

| Предел пропорциональности | 1375 МПа; |

| удлинение при разрыве | 8%; |

| Свариваемость | невозможность сотворения сварного соединения. |

Стоимость стали 60С2А варьируется в районе 50 руб. за килограмм. Она меняется на основании количества стали, сроков и метода доставки.

Термообработка

Закалка осуществляется при 870 градусах, изделие остывает в масляной ванне. Отпуск делается при 470 градусах, что дозволяет получить троостит (ферритоцементитную структуру). Она сохраняет твердость 35-45 HRC.

Температурная обработка бывает:

- исходной – отжиг;

- конечной – закалка;

- средней – отпуск.

Отпуск увеличивает твердость стали 60С2А до 365-445 НВ. Если навивка пружины осуществляется при однократном нагреве, то последующей стадией является термообработка.

Механическая обработка

Окончательные напряжения опосля остывания снимают одиночным наибольшим сжатием пружины с задержкой на 5-8 секунд. Торцевые части пружин d?8 мм обрабатывают на переднем и торцевом шлифовочно-обдирочном оборудовании. При всем этом происходит неизменная подача воды в рабочую зону, что обеспечивает снижение температуры детали. Для прутьев из стали 60С2А наименее 8 мм употребляются токарные станки.

Упрочнение

Наклеп осуществляется в дробеметной машине, в какой любая точка подвергается действию дроби в течение 20-30 секунд. Подача осуществляется со скоростью 70-100 кг/минутку, поперечник частей – 0,8-1,2 мм. Таковая обработка делает ровненький серебристый цвет.

2-ой вариант обработки – заневоливание. Пружину выдерживают в сжатом состоянии в протяжении 20-40 часов. Процедура делается опосля термообработки стали 60С2А. Также употребляется неоднократное обжатие (5-10 раз) и наклеп дробью.

Как закалить биту для шуруповерта, сделав ее крепкой?

Большая часть насадок для шуруповертов делается в Китае. Но, невзирая на интригующе дешевые цены, они не могут повытрепываться качеством, из-за что с течением времени возникает необходимость в закаливании этих насадок. Для что это необходимо, также, как произвести закаливание биты без помощи других в домашних критериях, мы тщательно рассказываем в разделах ниже.

Для чего закаливать насадки шуруповерта

Нередко встречаемые в продаже китайские биты, в главном, выполняются из мягенького материала, что очень влияет на резвую утрату формы, рабочее состояние и, в целом, на срок службы биты. Чтоб избежать этого, необходимо вовремя закаливать насадки для шуруповерта.

Не считая закаливания, можно также использовать метод намагничивания биты с целью повысить ее эффективность в недоступных местах. Это делается при помощи намагничивающего устройства.

Когда имеется возможность приготовиться к покупке насадок, чтоб, в предстоящем, приобрести надежный продукт, то, сначала, следует ознакомиться с битами узнаваемых либо всераспространенных брендов. Большие компании в собственных насадках употребляют покрытия, увеличивающие крепкость и время эксплуатации бит.

Для покрытия нередко употребляются никель либо карбид-вольфрам. Никель различается устойчивостью относительно коррозии, а карбид-вольфрам увеличивает крепкость биты.

Что необходимо для закаливания биты

Закаливание считается весьма обычным и легкодоступным методом, потому что для этого не требуется огромное количество материалов и оборудования, что фактически устраняет от подготовительной подготовки. Перечисленный ниже перечень нужных вещей найдется в доме либо гараже практически всякого человека.

- Сама бита.

- Моторное масло машинки, можно пользоваться свежайшим, которое остается в бутылке на долив либо взять отработанное, которое необходимо слить в маленькую жестяную банку. Отработанное масло будет наиболее водянистым по смеси.

- Маленькая проволока, длиной в 30-40 см.

- Прохладная вода.

- Индукционный нагреватель либо газовая горелка, но, если таких нет, подойдет и газовая конфорка на кухонной плите.

Вот и весь маленькой перечень того, что для вас понадобится для закаливания биты. Проволоку можно поменять плоскогубцами, но, как указывает практика, удобнее все таки воспользоваться проволокой.

Как можно закалить биту

Процесс закаливания таковой же обычной, как и предшествующий перечень нужных предметов.

Способ не подступает для совершенно дешевеньких бит, потому что они не способны выдерживать высочайшие температуры нагрева и вследствие что разрушаются.

- Закрепить биту проволокой в центральной части биты несколькими обхватами так, чтоб вышла спираль из 4-5 кругов. Из этого получится зона нагрева и неопасный держатель. Если проволоки нет, то захватить плоскогубцами высшую часть биты.

- На нагревателе либо на газовой горелке (конфорке) подогреть заостренную часть биты, подставив ее близко к огню, до ярко-красного колера.

- Опосля нагрева весьма стремительно необходимо переместить биту в моторное масло машинки, подержать 5 секунд и так же стремительно переместить из масла в прохладную воду на 2-3 секунды.

- Вытереть биту от воды и масла. В охлажденном состоянии она обязана быть темного цвета.

Опосля таковой процедуры бита готова к использованию. Невзирая на то, что данный метод не является безупречным для упрочнения биты, тем не наименее он увеличивает срок ее службы.