Оборудование для обработки стекла

Хоть какой строительный материал поступает в продажу в обычном виде, так что для подгонки его под нужные характеристики приходится применять особое оборудование. Лишь если человек оформляет личный заказ, он может получить сходу готовое к использованию изделие.

Станок для обработки стекла поможет верно приготовить материал к использованию. С его помощью можно разрезать цельный лист, создать острые края неопасными, выполнить декоративное действие. Тип обработки зависит от разновидности оборудования. Также в одной группе встречаются станки различного метода действия.

Применимость определенной модели будет зависеть от ситуации. Одни приборы отлично подходят для мелкосерийного обслуживания, остальные же выгодно применять лишь на больших партиях. Обо всем этом можно выяснить из технических черт.

Типы станков

Каждое создание опирается на разные типы обрабатывающих машин, которые разрешают проводить определенные операции с еще большей эффективностью, чем при ручном труде. Автоматизация приносит гигантскую пользу и сводит количество брака к минимуму. Имеющиеся типы станков можно охарактеризовать последующим образом:

1. Станок для обработки кромки стекла. Дозволяет закруглять острые края, чтоб они не могли нанести травму работающим с ними людям. Стекла нередко употребляются в школах в качестве гаджет, который кладут на учительский стол. Потому необходимо мыслить о сохранности малышей. Действует агрегат с помощью огромного количества шлифовальных частей, которые снимают острый слой и оставляют только гладкие края. Благодаря высокоточным датчикам позиционирования не остается пропущенным ни один участок. В свою очередь станки данной группы бывают:

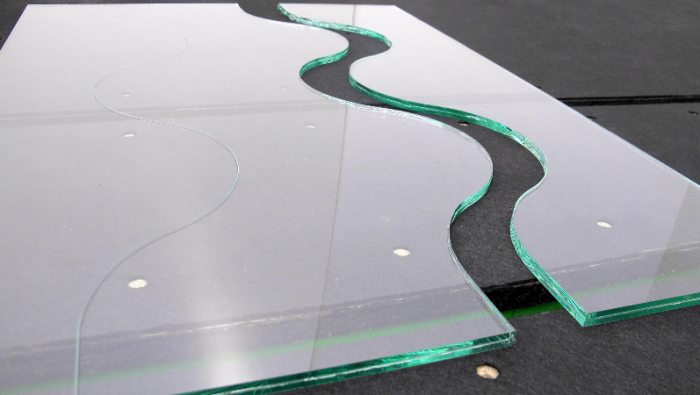

- • станок для прямолинейной обработки кромки стекла, который служит для сотворения совершенно ровненького края, без каких-то скосов;

- • станки для криволинейной обработки стекла, при помощи которого можно достигать хоть какой хотимой формы по бокам, хорошей от ровненькой полосы.

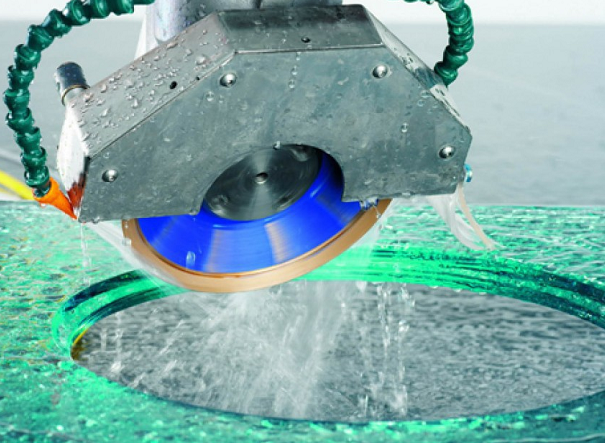

2. Станок для сверления отверстий в стекле. Он дозволяет аккуратненько сделать технологический отверстия хоть какого подходящего поперечника. При всем этом аппарат устроен так, что во время работы риск раскалывания стекла будет наименьшим.

3. Пескоструйные станки для обработки стекла. Они служат для декоративного действия на материал, чтоб на нем остался неповторимый узор. Песок под высочайшим давлением нарушает прозрачность материала, в итоге что на поверхности остаются матовые узоры либо картинки. Таковым способом можно украшать стекла, предназначенные для межкомнатных дверей либо вставки в мебельные дверцы.

4. Фацетный станок для обработки материала также употребляется для декоративных операций. Он дозволяет срезать края с лицевой стороны под разным углом, в итоге что стекло приобретает весьма прекрасный наружный вид. В особенности презентабельно таковой вид обработки будет смотреться с зеркалами, потому почаще всего прибегают конкретно к таковой услуге.

5. Станок для резки и обработки стекла по чертежу. Благодаря таковой технике можно просто раскроить лист на нужные части с минимальными потерями материала. Для этого придется сначала хорошо все просчитать, потому что раскрой является не таковой обычной задачей, как кажется на 1-ый взор.

6. Станок для гравировки на стекле дозволяет бросить отметину с нужным логотипом компании либо инициалами обладателя изделия.

Тут перечислены 6 главных видов устройств, которые употребляются в специализированных мастерских. Для домашнего внедрения почаще всего в дело идут ручные стеклорезы и шлифовальная бумага.

Обработка стекла своими руками

Если требуется подвергнуть действию маленькое количество деталей, то нет смысла идти в мастерскую, потому что операция окажется очень накладной. Еще проще будет окончить операцию без помощи других и сберечь средства. Станок для обработки стекла своими руками не непременно брать. Его можно сконструировать из обыденных инструментов.

Отверстия можно сделать с помощью дрели с регулировкой скоростей вращения. Основное, чтоб не было встроенного перфоратора, потому что любые вибрации приведут к разрушению стекла. Также на стекле необходимо будет применять особое масло для остывания, потому что в процессе вращения оно будет очень греться и может разорваться.

Еще одним вариантом будет покупка б/у станка для обработки стекла. Такое оборудование обойдется существенно дешевле новейшей техники, а по многофункциональным особенностям не уступит ей. При выбирании стоит за ранее проверить, все ли функции работают, чтоб не брать «кота в мешке». Отыскать подходящее предложение можно на веб-сайте объявлений в собственном городке. Никаких заморочек с покупкой агрегатов на сей день нет.

Механизм работы ленточного станка

Ленточный станок для обработки стекла является одним из более всераспространенных видов техники. В хоть какой мастерской имеется схожий агрегат.

Он работает по схеме:

- 1. Опосля резки стекла остаются острые кромки, которые необходимо загладить. Для этого употребляется особая абразивная лента.

- 2. Стекло движется по сборочному потоку и сразу проходит через контакт с лентой. Она оказывает намного наименьшее давление, чем шлифовальные диски, потому сколы и остальные деформации будут невозможны. Биение ленты отсутствует в принципе благодаря конструкции станка.

- 3. Работать с аппаратом весьма просто, потому что все операции проходят автоматом. Необходимо только подавать стекло на обработку и забирать его опосля процедуры.

Для высококачественной обработки нужна аккуратность, потому что стекло является весьма хрупким.

Обработка стекла в домашних критериях

Стекло, как один из самых выразительных и прекрасных материалов, постоянно завлекало дизайнеров и оформителей интерьера. Стеклянная поверхность владеет 2-мя суровыми недочетами — высочайшей хрупкостью и твердостью, потому обработка стекла в домашних критериях постоянно связана со значительными трудностями. Тем не наименее, материал удачно режут, шлифуют, полируют и даже сверлят.

Методы обработки стеклянной поверхности

Ручная обработка стекла просит использования особых приемов и технологий. Почаще всего употребляется особый инструмент для обработки стекла и буквально подобранные режимы, перегрев либо неравномерная перегрузка приводят к растрескиванию и разрушению материала.

Для домашних критерий обработка стекла ограничивается несколькими приемами:

- Резка листового стекла на прямолинейные фрагменты;

- Сверловка отверстий и гравировка рельефов в листовом материале;

- Матирование и пескоструйная обработка стекла;

- Обработка кромки стекла;

- Полировка стеклянной поверхности.

Ручная порезка стекла

В домашних критериях обычно употребляют операции резки и шлифовки кромок. Наиболее сложные приемы не употребляются по двум причинам. Во-1-х, для получения высочайшего свойства поверхности требуется особая оснастка,станки для обработки стекла, во-2-х, при механической обдирке, шлифовке и сверловке появляется огромное количество мельчайшей стеклянной пыли, очень вредной для здоровья.

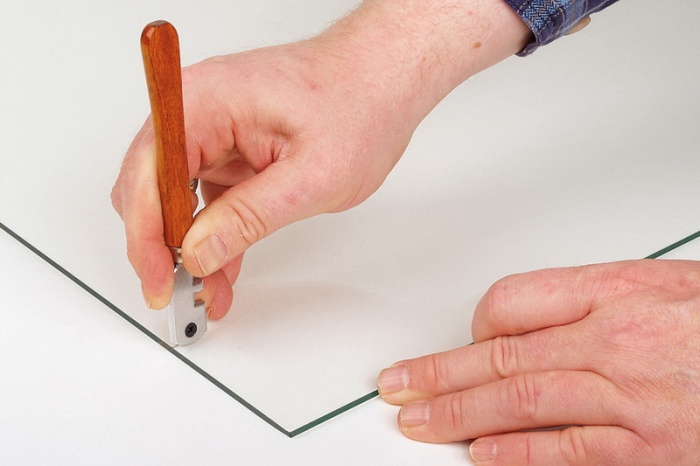

Порезку листового стекла при помощи алмаза либо твердосплавного ролика делают для материала шириной не наиболее 6 мм. Наиболее толстые листы режут на особых приспособлениях и станках.

Резка стеклянного листа при помощи ручного алмаза производится в последующей последовательности:

- Стекло выкладывается на ровненькую и чистую поверхность, обычно застеленную мягенькой упаковочной бумагой, применяемой для сбора стеклянных осколков. Лист должен очень плотно прилегать к подкладочному материалу;

- На линию реза прикладывают железную линейку и аккуратненько, с наименьшим нажимом, одним движением проводят алмазным наконечником, не отрывая инструмента и не останавливая его движения;

- Стекло приподнимают и аккуратненько простукивают линию реза с оборотной стороны резиновым либо древесным молотком. При постукивании по полосы появляется огромное количество микроскопичных трещинок, очень ослабляющих крепкость материала, и в итоге стекло лопается буквально по линии движения движения алмаза.

В тоже время алмазным стеклорезом, посаженным на балеринку, можно просто вырезать дуги, окружности и даже круглые отверстия в стекле.

Ручная шлифовка стекла

Разрезанные фрагменты, обычно, имеют острые грани и края, о которые можно просто поранить руку либо пальцы. Потому нужно обработать кромки стекла при помощи станка либо выглаживанием на кромочных кругах. Почаще всего приспособление для обтирки краев представляет собой низкооборотный движок со особым абразивным кругом либо древесную болванку, на которую наклеена маленькая наждачка.

Обработка производится с повторяющимся смачиванием кромок водой и абразивной пастой. В итоге выходит ровненькая, слегка шершавая поверхность. Если заместо абразивной массы применять алмазную пасту либо станок для обработки кромки стекла, можно достигнуть получения полностью гладких краев. Аналогичным методом при помощи высокообротных прецизионных роликов и алмазной суспензии на полировальном оборудовании производится обработка стекла и зеркал.

Неординарные методы обработки стекла

К числу более сложных операций обработки стекла можно отнести сверление. Для этих целей употребляют сверла с алмазными и твердосплавными наконечниками. Высочайшая твердость и нехорошая теплопроводимость стеклянной поверхности приводит к тому, что под перегрузкой режущей кромки твердосплавного инструмента точка сверления мгновенно перегревается, и стекло растрескивается.

Сверловка отверстий в стеклянных листах

Сверлить в домашних критериях можно лишь при помощи направляющего приспособления на оборотах вращения не наиболее 200 о/мин, с капельным остыванием водомасляной эмульсией. При прохождении 90% толщины листа нагрузку на сверло и обороты вращения понижают до минимума, чтоб при «выходе» из отверстия инструмент не расколол стекло. По такому же принципу работает сверлильное оборудование для обработки стекла.

В домашних критериях обрабатывать стеклянную поверхность стекла можно при помощи медного стержня и абразивной суспензии, приготавливаемой из мельчайшего порошка карборундового наждака для обработки жестких материалов. Если производится сверление сухим порошком, стеклянный лист могут подогревать на песочной подушечке до 200 о С.

В старину стекло удачно сверлили, шлифовали и полировали при помощи обыденных брусков и стержней из мореного дуба с добавкой порошка из жженной и молотой тощей глины. Очевидно, таковая обработка занимала огромное количество времени, но процент брака был наименьшим.

Промышленные автоматы обрабатывают и сверлят стекло абразивными кругами из медно-алюминиевых бронз с нанесенным по рабочей кромке алмазным порошком. Большая часть тепла отлично отводится в охлаждающую жидкость, потому производительность обработки на порядок выше домашних вариантов.

Пескоструйка и гравировка стекла

Часто стеклянную поверхность подвергают рельефной обработке и матированию. Чтоб убрать сияние и создать материал полупрозрачным, с равномерной матовой поверхностью, употребляется пескоструйная обработка стекла. В этом случае плоскость обдувается скоростным воздушным потоком с 10% содержанием окатанного кварцевого песка. Обыденный промытый песок не употребляют, потому что на обработанной поверхности возникают опасности и царапинки.

Приспособление для пескоструйной обработки по устройству припоминает малярный краскопульт и просто делается даже в домашних критериях. Но если в промышленном варианте свойство обрабатываемой поверхности контролируется автоматом, то в домашних критериях будет нужно определенный навык и практика, до этого чем стекло будет получать однородную фактуру поверхности.

Одним из более сложных и увлекательных методов обработки является гравировка рисунка на стеклянной поверхности. Вручную рельеф можно воспроизвести при помощи гравировального станка и алмазных буров. Опосля таковой обработки на прозрачной базе возникает набросок из матовых штрихов.

Заключение

Более красиво смотрятся гравировальные работы в стеклянном массиве либо толстых плитках при помощи термического лазера. Высочайшая плотность энергии и способность просачиваться на заданную глубину дозволяет создавать весьма прекрасные пространственные картинки, сделать которые другим методом фактически нереально. Не считая того, лазерный луч дозволяет сверлить, фрезеровать и даже сваривать листы материала, так что в не далеком будущем мебель и интерьеры из стекла станут обыденным явлением.

Как создать шлифовальный станок своими руками: {инструкция} с пошаговым фото

Стоимость шлифовального станка промышленного производства достаточно высочайшая. Если электроинструмент не по кармашку, можно испытать сделать его без помощи других. На таком станке можно будет не только лишь шлифовать древесные заготовки, да и затачивать инструмент. Собрать шлифовальный станок своими руками можно 3-х видов: ленточный, дисковый и барабанный.

Вариант производства ленточного станка

Для сборки шлифовального станка ленточного типа пригодится электромотор, крепкая станина и катки, на которых будет вращаться лента. Непременно под рукою иметь чертеж либо подробную схему с указанием всех узлов и размеров. Пример схемы станка с древесной станиной предлагаем поглядеть на фото.

На последующем фото представлена готовая система станка. В этом варианте размещение 3-х рабочих валов выполнено так, что передвигающаяся лента образует вертикальную шлифовальную плоскость. В качестве привода применена ременная передача.

В конструкции станка можно применять четыре катка. Один из их является ведущим и насажен конкретно на вал электродвигателя. На фото показан пример таковой конструкции. Установка 4 катков дозволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Древесная станина сглаживает вибрацию работающего электродвигателя, но, древесная порода недолговечная. Нормально заготовку размером 50х18 см вырезать из стали шириной 2 см. Один край станины делают совершенно ровненький, чтоб к нему закрепить площадку для электромотора. Для последующей детали пригодится сталь шириной 1 см. Площадку вырезают размером 18х16 см, опосля что закрепляют к станине болтовым соединением.

Большая мощность электромотора для такового станка не нужна. Подойдет движок от старенькой стиральной машины. Если требуется большая производительность шлифовальной машинки, тогда лучше отыскать электромотор с частотой вращения вала 1500 о/мин мощностью от 2,5 до 3 кВт. Высококачественной шлифовки можно достигнуть при движении наждачной ленты со скоростью 20 м/с. Чтоб достигнуть таковых характеристик, употребляют рабочие барабаны поперечником 20 см. Если создать тоньше катки, придется снижать частоту вращения вала мотора при помощи редуктора, что очень неловко.

Ведущий барабан можно насадить на вал мотора. Если таковой вариант не подступает, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают конусновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно создать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластинки с обеих сторон гайками. Квадратную заготовку протачивают так, чтоб вышел барабан поперечником 20 см.

Во время проточки катка предугадывают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность древесного барабана обтягивают резиной. Подойдет древняя велосипедная камера. Резина предупредит проскальзывание ленты на катках.

Для производства шлифовальной ленты подойдет наждачка на тканевой базе. Можно вырезать цельную полосу нужной длины, края которой склеивают встык. Если длинноватой полосы наждачной бумаги нет, отрезают полосу крепкой ткани (Строение тканей живых организмов изучает наука гистология) и сшивают ее в кольцо. Наждачку нарезают прямоугольниками, опосля что наклеивают на полоску ткани (Строение тканей живых организмов изучает наука гистология). При изготовлении шлифовальной ленты принципиально подобрать высококачественный клей, чтоб наждачка не отслоилась.

Изготовка дискового шлифовального станка

Дисковый станок считается самым обычным в изготовлении. Принцип его работы припоминает обычный электронный наждак. Сборка шлифовального станка представлена аннотацией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Таковой выбор не случаен, потому что перемена фазы при подключении дозволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры шириной 1,5 см. Две однообразные заготовки склеивают меж собой. В итоге выходит диск шириной 3 см. Строго по центру сверлят отверстие, поперечник которого равен толщине вала электромотора.

- Для сборки станины лучше применять обрезную доску, а направляющие и десктоп выпиливают из фанеры шириной 1,5 см. Дерево для производства станка лучше подойдет, чем сплав. Древесная порода гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Принципиально верно подобрать абразивные материалы. Они должны быть на липучке и соответствовать собственному предназначению. Если необходимо шлифовать изделие из камня либо гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтоб отшлифовать древесную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Подобные круги на липучке есть по сплаву. На таком диске можно затачивать ножики, топоры и иной инструмент.

При конструировании дискового шлифовального станка принципиально позаботиться о сохранности. Сверху крутящийся рабочий диск закрывают защитной аркой. На десктопе предугадывают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком либо красить. С течением времени неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовка барабанного станка для шлифовки доски

Для производства барабанного станка собирают станину. Будет нужно брус из жестких пород дерева. Снизу к станине укрепляют электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачку нарезают лентой и наматывают плотно встык на рабочий каток. По бокам барабана бумагу фиксируют хомутами.

Укрепляют рабочий каток сверху к станине. Под ним будет размещаться столешница станка. На вал барабана насаживают шкив и делают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтоб можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины лучше зафиксировать к полу.

Если попытаться и приложить усилие, то хоть какой рассмотренный агрегат будет работать не ужаснее шлифовального станка промышленного производства.