Самодельный сверлильно-присадочный станок для мебельного производства

Присадочный станок предназначен для сверления отверстий под петли и крепежи в процессе производства корпусной мебели. Они делают множественные отверстия буквально и аккуратненько, без вырывов и сколов. Высококачественное оборудование дозволяет убыстрить процесс производства, понизить издержки и уменьшить процент бракованных заготовок.

Предназначение присадочных станков

Отверстия, которые делают сверлильно-присадочные станки, необходимы для размещения крепежей и фурнитуры: штифтов, винтов, шурупов, ручек, петель, шарниров. От того, как буквально размещаются отверстия, зависит возможность и свойство сборки деталей в единое целое. Размер и размещение отверстий на заготовке строго регламентированы, при их несоответствии чертежам корпуса мебели собрать нереально. Часто огромные партии заготовок возвращают на завод из-за несовпадения креплений. Допускается погрешность в границах 0,4 мм на 64 см.

Присадочный станок работает по агрегатному принципу — сразу вовлекается несколько однотипных инструментов — зенковок, сверл, цековок, закрепленных в многошпиндельной головке.

Виды присадочных станков

Согласно предназначению, оборудование данной группы делится на:

- всепригодное;

- спец;

- особое.

Всепригодные сверлильно-присадочные станки создают полную обработку отверстий от высверливания до конечной обработки токарным либо фрезерным инвентарем. Они употребляются в серийном производстве и оснащаются обилием функций. Малогабаритные модели низкой мощности предусмотрены для любителей домашнего конструирования.

Спец оборудование работает в автоматическом режиме, сразу обрабатывая несколько отверстий. Его можно перенастраивать под выполнение разных операций. Большая часть сверлильно-присадочных станков для производства относятся к данной группы.

Особые станки создаются для работы с определенными видами заготовок. Почаще всего перенастроить их под другие виды операций своими руками нереально.

По количеству многофункциональных траверс и шпинделей различают станки:

- автоматические сверлильно-присадочные;

- позиционные сверлильно-присадочные;

- сверлильно-присадочные с числовым программным управлением;

- присадочные для петель.

Устройство более всераспространенных типов присадочных станков

Лучший итог использования на производстве сверлильно-присадочного станка вероятен при знании тонкостей его работы и конструкции.

Станки с одной многошпиндельной головкой

Заготовка укладывается на столешницу в согласовании с упорами и направляющей линейки, фиксируется прижимами (почаще пневматическими). Так деталь выставляется относительно режущих инструментов и прочно удерживается в процессе сверления. При запуске мотора головка с установленными сверлами подвигается к краю заготовки, размещенной по упору. При скорости перемещения от 5 до 10 метров за минуту она делает отверстия глубиной до 4 см и ворачивается в исходную точку. Рабочий с пульта расслабляет прижимы и подменяет заготовку.

Многофункциональность получается из-за поворота головки со шпинделями на 90 градусов для отделки скошенных краев и подборки пазов в пластях. В столешнице обмыслены особые щели для прохода сверла снизу. Мебельное оборудование такового типа довольно компактно, непревзойденно работает на маленьких производствах с малыми партиями разных деталей.

Станки с несколькими многошпиндельными головками

Их оснащают широким набором рабочих инструментов: несколько вертикальных сверлильных головок для проделывания отверстий и одна горизонтальная для отделки краев. Они, также устройства позиционирования и подачи находятся в станине. Станина оборудована опорами с возможностью размещения заготовки относительно исполнительных органов. Заготовка укладывается на планки в согласовании с упорами и крепится фиксаторами (пневматическими). При запуске мотора сразу начинают работать все головки.

Стоит таковой присадочный станок больше, потому он добавочно оснащается электрическими контроллерами положения, регулировкой скорости приводов, механизмами адаптивного контроля.

Принципные отличия многошпиндельных устройств от одношпиндельных:

- положение головок определяется электроникой, потому опции очень точны, доп наладки проводятся стремительно;

- обрабатываются сразу две плоскости, вдвое резвее и поточнее. Для вторичного прогона серии сложных заготовок не надо переналаживать оборудование;

- вертикальные сверлильные головки со шпинделями способны вращаться относительно центра основного привода, проделывая отверстия под углом;

- опоры добавочно оборудуются устройствами закладки и выгрузки деталей, вполне освобождающими оператора от работ вручную. Такие станки относятся к позиционно-проходному оборудованию и употребляются в поточных линиях. Они обрабатывают заготовку во время ее перемещения по сборочному потоку, что еще посильнее сберегает время и исключает внедрение ручного труда на производстве.

Сверлильная многошпиндельная головка

Присадочный станок хоть какого типа обязательно содержит этот элемент.

Головка состоит из шпинделей, установленных в ряд с схожими промежутками — 3,2 см. Это эталон для мебельного оборудования, которого придерживаются фактически все производители.

Отличия вероятны для особых аппаратов, к примеру, выполняющих отверстия под фасадные петли. Характеристики сверления зависят от особенностей петель.

Движение от электромотора поступает через шестеренки, находящиеся снутри головки. Головка зависимо от количества шпинделей может оснащаться парой электромоторов. Схожая схема описывает вращение шпинделей в различные стороны. Потому в качестве исполнительных органов могут быть сверла с правым и левым винтом. Шпиндели, крутящиеся от 1-го мотора, отмечают одним цветом.

Скорость движения шпинделей выдерживается в границах 2700 оборотов за минуту. Почаще всего многошпиндельные головки содержат 21 либо 27 шпинделей. Просвет меж последними сверлами в таковых аппаратах составляет 64 и 83,2 см. Сверла поперечником 5 мм и 10 мм просто вставляются в патроны.

Механизм подачи на головку состоит из пневматического привода и направляющих. Можно настроить величину подачи сверла по оси средством электрических датчиков либо упоров, она варьирует от 4 до 9 см и описывает глубину отверстий в заготовке.

Самодельный присадочный станок

Своими руками можно создать из хоть какой дрели присадочный станок. Для этого нужно:

- стойка для дрели (хоть какой конструкции и производителя);

- лист толстой фанеры либо стружечной плиты;

- шурупы;

- две болта с гайками-барашками.

Ход работ по изготовлению самодельного станка.

- Вырезаем своими руками основание из фанеры 20 х 40 см.

- В левом ближнем углу просверливаем отверстие для агрессивно фиксирующего болта, справа проделываем паз (до середины основания) для второго болта. С его помощью можно будет изменять высоту.

- Своими руками при помощи шурупов прикрепляем стойку для дрели на основание и просверливаем отверстие под сверло. Самодельный присадочник готов.

В торце стола нужно предугадать самодельный паз либо отверстие, в который будет вставляться болт для конфигурации высоты.

Минус самодельных конструкций в том, что употребляется лишь одно сверло, а разметку для отверстий нужно созодать заблаговременно вручную.

Самодельный станок в видеоролике:

Сверлильно-присадочный станок для мебели своими руками

В процессе производства мебели для сверления отверстий под крепежные элементы, фурнитуры и петли употребляется особое оборудование, позволяющее буквально и аккуратненько вырезать часть древесной породы, пластика либо сплава без повреждения краев. Малогабаритный сверлильно-присадочный станок помогает повысить экономический фактор и производительность, понизить денежные и вещественные издержки от бракованных деталей.

Предназначение и виды оборудования

Главным предназначением сверлильного механизма агрегатного типа является четкое размещение на заготовке отверстий, от которых зависит свойство конечного продукта. Присадочный станок помогает буквально распределить отверстия и соблюсти их размерные характеристики, потому что хоть какое отклонение от чертежа делает сборку изделия неосуществимой. К положительным качествам устройства относится возможность сразу создавать сверление, зенковку и цековку, инструменты закрепляются в фиксирующей головке на несколько шпинделей.

По конструктивным особенностям присадочный станок для мебели выпускается в нескольких моделях:

- Всепригодная.

- Особая.

- Спец.

Система всепригодного технического устройства предназначена для полной обработки сквозного либо глухого отверстия, начиная от удаления круглой «пробки» и заканчивая обработкой места среза фрезой либо токарным ножиком. Многофункциональное приспособление предназначено для эксплуатации на предприятиях серийного производства продукции. Малогабаритные варианты всепригодных станков могут употребляться в личной мастерской.

Всепригодное устройство

Всепригодные сверлильно-присадочные станки обустроены автоматической системой управления, могут сразу обрабатывать несколько точек и делать комплекс операций. Данная категория считается экономически наиболее прибыльным вариантом спецоборудования, не просит перемещения обрабатываемого материала вручную либо по сборочному потоку к операционным агрегатам узенького профиля, не нуждается в расширенном штате обслуживающего персонала.

Особые механизмы

Многофункциональные механизмы специального предназначения сделаны для обработки заготовок из определенного материала. Виды оборудования различаются конструкционными чертами и набором функций траверс либо шпинделей, категория приспособлений определяется моделью:

- Автоматический.

- Позиционный.

- С ЧПУ.

- Петельный.

Как создать станок своими руками

Портативный присадочный станок для мебели своими руками можно создать в домашних критериях из фанеры, крепежных частей и стойки для дрели. В качестве стойки подойдет неважно какая железная система, для основания нужен лист фанеры либо ДСП, шурупы, болты, гайки-барашки.

Исходный шаг работы заключается в подготовке древесного основания. В его левом углу сверлится отверстие под фиксирующий болт, в правом углу вырезается паз для болта, регулирующего высоту подъема рабочих частей станка. В центральной части основания необходимо создать отверстие под сверло. Шурупы употребляются в качестве крепежей для дрели.

Недочеты самодельного устройства

Основным недочетом самодельного сверлильно-присадочного станка, который можно создать из подручных материалов, является возможность использования лишь 1-го режущего инструмента и необходимость разметки на отверстия вручную. Но при маленьких денежных и вещественных издержек самодельный присадочный станок для мебели может служить долгое время, не много потребляет электронной энергии, не представляет угрозы при соблюдении юзером правил личной сохранности.

Создание обычного агрегата

Малогабаритный агрегат, собранный своими руками из дешевый дрели, владеет маленький мощностью и не может употребляться в качестве производственного оборудования. К более производительным устройствам относятся механизмы с одной либо несколькими многошпиндельными головками. При работе на станке заготовка фиксируется на столешнице пневматическими прижимами.

Опосля пуска агрегата рабочий узел передвигается к исходной точке заготовки, делает отверстие глубиной 40−90 мм со скоростью 50−100 см / мин. Опосля окончания процесса сверления головка автоматом ворачивается в начальное положение. Функциональность, которую имеет присадочный станок Vitap, достигается поворотом головки на 90 для сотворения пазов и отделки края отверстия. Для увеличения свойства работ в столешнице имеются щели под режущие инструменты.

Изготовка сверла

К специальному типу агрегатов относится станок для производства сверл, применяемых при обработке древесной породы. Высококачественный инструмент можно сделать лишь на промышленном оборудовании, в набор которой заходит:

-

Оборудование с ЧПУ.

- Плавильная печь.

- Устройство для вращения заготовки.

- Емкость с водой.

- Оборудование для рубки заготовок.

- Наковальня.

- Аппарат для заточки.

- Ленточный сборочный поток.

При изготовлении сверла употребляется металлической прокат специальной марки круглого сечения. Опосля рубки прута фрагменты отправляются в плавильную печь, разогретая заготовка подается в устройство для вращения и транспортировки на оборудование с ЧПУ для формирования винтообразной канавки. Готовое сверло отчаливает в емкость с водой для закалки, ленточным сборочным потоком доставляется в аппарат заточки режущей кромки. Производительность агрегата регулируется зависимо от марки стали.

Сверлильно-присадочный станок для мебели своими руками

В процессе производства мебели для сверления отверстий под крепежные элементы, фурнитуры и петли употребляется особое оборудование, позволяющее буквально и аккуратненько вырезать часть древесной породы, пластика либо сплава без повреждения краев. Малогабаритный сверлильно-присадочный станок помогает повысить экономический фактор и производительность, понизить денежные и вещественные издержки от бракованных деталей.

Предназначение и виды оборудования

Главным предназначением сверлильного механизма агрегатного типа является четкое размещение на заготовке отверстий, от которых зависит свойство конечного продукта. Присадочный станок помогает буквально распределить отверстия и соблюсти их размерные характеристики, потому что хоть какое отклонение от чертежа делает сборку изделия неосуществимой. К положительным качествам устройства относится возможность сразу создавать сверление, зенковку и цековку, инструменты закрепляются в фиксирующей головке на несколько шпинделей.

По конструктивным особенностям присадочный станок для мебели выпускается в нескольких моделях:

- Всепригодная.

- Особая.

- Спец.

Система всепригодного технического устройства предназначена для полной обработки сквозного либо глухого отверстия, начиная от удаления круглой «пробки» и заканчивая обработкой места среза фрезой либо токарным ножиком. Многофункциональное приспособление предназначено для эксплуатации на предприятиях серийного производства продукции. Малогабаритные варианты всепригодных станков могут употребляться в личной мастерской.

Всепригодное устройство

Всепригодные сверлильно-присадочные станки обустроены автоматической системой управления, могут сразу обрабатывать несколько точек и делать комплекс операций. Данная категория считается экономически наиболее прибыльным вариантом спецоборудования, не просит перемещения обрабатываемого материала вручную либо по сборочному потоку к операционным агрегатам узенького профиля, не нуждается в расширенном штате обслуживающего персонала.

Особые механизмы

Многофункциональные механизмы специального предназначения сделаны для обработки заготовок из определенного материала. Виды оборудования различаются конструкционными чертами и набором функций траверс либо шпинделей, категория приспособлений определяется моделью:

- Автоматический.

- Позиционный.

- С ЧПУ.

- Петельный.

Как создать станок своими руками

Портативный присадочный станок для мебели своими руками можно создать в домашних критериях из фанеры, крепежных частей и стойки для дрели. В качестве стойки подойдет неважно какая железная система, для основания нужен лист фанеры либо ДСП, шурупы, болты, гайки-барашки.

Исходный шаг работы заключается в подготовке древесного основания. В его левом углу сверлится отверстие под фиксирующий болт, в правом углу вырезается паз для болта, регулирующего высоту подъема рабочих частей станка. В центральной части основания необходимо создать отверстие под сверло. Шурупы употребляются в качестве крепежей для дрели.

Недочеты самодельного устройства

Основным недочетом самодельного сверлильно-присадочного станка, который можно создать из подручных материалов, является возможность использования лишь 1-го режущего инструмента и необходимость разметки на отверстия вручную. Но при маленьких денежных и вещественных издержек самодельный присадочный станок для мебели может служить долгое время, не много потребляет электронной энергии, не представляет угрозы при соблюдении юзером правил личной сохранности.

Создание обычного агрегата

Малогабаритный агрегат, собранный своими руками из дешевый дрели, владеет маленький мощностью и не может употребляться в качестве производственного оборудования. К более производительным устройствам относятся механизмы с одной либо несколькими многошпиндельными головками. При работе на станке заготовка фиксируется на столешнице пневматическими прижимами.

Опосля пуска агрегата рабочий узел передвигается к исходной точке заготовки, делает отверстие глубиной 40−90 мм со скоростью 50−100 см / мин. Опосля окончания процесса сверления головка автоматом ворачивается в начальное положение. Функциональность, которую имеет присадочный станок Vitap, достигается поворотом головки на 90 0 для сотворения пазов и отделки края отверстия. Для увеличения свойства работ в столешнице имеются щели под режущие инструменты.

Изготовка сверла

К специальному типу агрегатов относится станок для производства сверл, применяемых при обработке древесной породы. Высококачественный инструмент можно сделать лишь на промышленном оборудовании, в набор которой заходит:

-

Оборудование с ЧПУ.

- Плавильная печь.

- Устройство для вращения заготовки.

- Емкость с водой.

- Оборудование для рубки заготовок.

- Наковальня.

- Аппарат для заточки.

- Ленточный сборочный поток.

При изготовлении сверла употребляется металлической прокат специальной марки круглого сечения. Опосля рубки прута фрагменты отправляются в плавильную печь, разогретая заготовка подается в устройство для вращения и транспортировки на оборудование с ЧПУ для формирования винтообразной канавки. Готовое сверло отчаливает в емкость с водой для закалки, ленточным сборочным потоком доставляется в аппарат заточки режущей кромки. Производительность агрегата регулируется зависимо от марки стали.

Как создать своими руками присадочный станок для мебели?

Как реально создать присадочный станок для мебели своими руками? Такие станки употребляют в мебельном производстве для производства отверстий, по которым при сборке производится соединение готовых частей. По присадочным отверстиям создают не только лишь соединения заготовок, их употребляют для установки фурнитуры: замков, ручек, петель и остальных частей мебели.

Индустрия выпускает спец станки и приспособления для автоматизации действий стыковки деталей. Но нередко схожее оборудование может простаивать долгое время, потому что оно нужно достаточно изредка. Потому на маленьких мебельных производствах стремятся без помощи других сделать аналоги, способные делать определенные операции по сверлению присадочных отверстий.

Рамочные фасады в эксклюзивной мебели

Что лицезреют все, входя в комнату либо на кухню, где установлена корпусная мебель? Взор сначала останавливается на дверках и выдвижных ящиках. Мебельщики именуют эти элементы мебельными фасадами.

Используя профили из МДФ, можно подбирать различные текстуры древесной породы. Их моделирует пленка, которую наклеивают жарким методом. Внутреннее наполнение делают при помощи различных типов заполнителей:

- Плиты из ламинированного ДСП шириной 8-10 мм – их вырезают под размер, образованный внутренним контуром пазов, получаемых опосля соединения рамочных частей.

- Плиты МДФ, покрытых пленками различных типов – они также заполняют пазы, фрезерованные снутри профилей.

- Стекло – обычно употребляют армированное разными видами пленок стекла. Не считая прозрачных пленок, используют раскрашенные различными цветами, также имеющие набросок. Застекленные фасады непревзойденно смотрятся в книжных шкафах, шифоньерах и кухонных шкафах.

- Зеркала используют для сотворения эффекта расширения места, также для практического использования, чтоб поглядеть на самого себя.

- Панели из ротанга украшают хоть какой фасад, схожий материал присваивает всякой мебели приличный вид.

Индивидуальности производства рамочного фасада

Чтоб сделать рамочный фасад делают ряд поочередных действий.

- Напиливают вертикальные и горизонтальные рейки с неким припасом, чтоб позже на угловом станке произвести резы под углом 45°.

- Выпиливая конечный размер, выдерживают четкий размер рамки.

- При помощи ручного присадочного станка подготавливают отверстия для конечной сборки фасада.

- На форматно-раскроечном станке выпиливают заполнитель из ДСП (на столе для резки стекол режут стекло в размер и наклеивают на него армирующую пленку).

- Работу по сборке фасада делают на столе. Чтоб гарантированно собирать прямые углы, изготавливают кондуктор. В нем направляющие сходятся под углом 90°.

- Соединяют одну пару профилей, инспектируют угол. Он должен быть ровно 90°. Перед сборкой шканты смазывают полимерным клеем.

- Соединяют вторую пару профилей.

- На края заполнителя намазывают клей, а позже вставляют в 1-ый собранный угол заполнитель.

- С оборотной стороны монтируют 2-ой угол, за ранее устанавливают в него смазанные клеем шканты.

- Легкими ударами киянки совсем собирают всю рамку.

- Готовый фасад выставляют на сушку. Обычно полимерные клеи вполне полимеризуются в течение 24 часов.

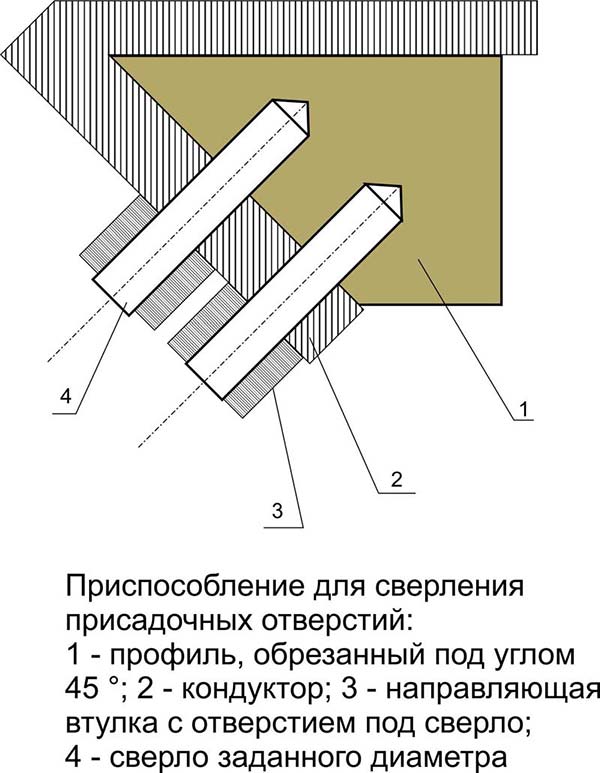

Угол из профиля собирается на два шканта, как на фото ниже. Для их необходимо просверлить по два отверстия на сопрягаемых поверхностях. Для этого нужен присадочный станок.

Требования к сверлению отверстий на присадочном станке

- При разработке отверстий на каждой из сопрягаемых поверхностей необходимо обеспечить зеркальное совпадение центров.

- Глубина отверстий обязана на 1-2 превосходить половину длины шканта.

- Направление сверления нужно делать под углом 90° по отношению к сопрягаемым поверхностям.

- Любая следующая деталь обязана быть вполне повторимой.

Простейшее приспособление для сверления отверстий в профилях

Необходимо сделать кондуктор (см. чертеж выше). У него меж 2-мя пластинами устанавливается угол 45°.

Для производства употребляются полосы шириной 3-4 мм.

- В одной из пластинок сверлят два отверстия, через их в предстоящем будет проходить сверло.

- Пластинки сваривают под углом 45°.

- На токарном станке вытачивают направляющие втулки.

- Втулки приваривают к пластинке, позиционируя их при помощи направляющих, обеспечивая угол 90°.

- Заусенцы стачивают, придавая изделию законченный вид.

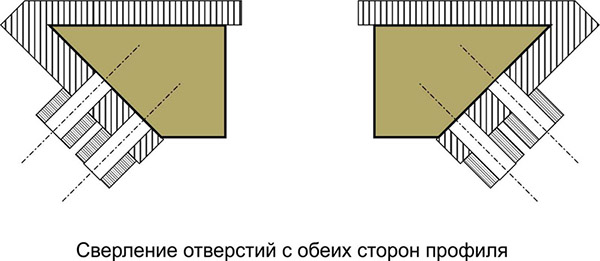

Разработка использования приспособления

- На детали, у каких срезаны края под углом 45°, устанавливают приспособления с обеих сторон.

- На дрель устанавливают сверло, при помощи нити ставят ограничитель глубины.

- Фиксируя профиль и прижимая приспособление, поочередно сверлят отверстия в деталях.

При помощи простого приспособления получен требуемый итог. Детали в предстоящем достаточно просто соединяются в прямоугольник.