Паяльная паста

Паяльная паста представляет собой однородную массу, состоящую из 2-ух компонент — припоя в виде порошка и флюса-связки. В автоматическом производстве таковая смесь является более комфортной формой внедрения припоя и флюса для пайки. Обычно пасты задействованы в технологии SMT (англ. — surface mount technology), но перечень отраслей использования повсевременно расширяется.

Также встречается заглавие SMD (англ. — surface mounted device) либо ТМП-технология, предполагающая установка электрических компонент на поверхность печатных плат. Сейчас SMD-технология считается более всераспространенным методом производства печатных плат с электрическими компонентами. Свойства пасты принято определять по типу флюса, по фракции частиц припоя, также по процентному соотношению железной составляющей к остальным компонентам состава.

Свойства

Паяльные пасты должны соответствовать последующим требованиям:

- создание качественных паяных соединений;

- можно наносить дозировано либо при помощи трафаретной печати;

- склеивающие свойства, достаточные для удержания припаиваемых компонент до пайки;

- устойчивость к растеканию в процессе предварительного нагревания;

- отсутствие брызг и образующихся из их шариков припоя;

- малые и просто удаляемые отходы опосля паяния;

- подступает для длительного хранения без утраты нужных свойств.

Выбор пригодной паяльной пасты зависит сначала от сплава припоя и фракции частиц. Последующими по значимости факторами являются база флюса и технологический метод нанесения. Базу припоя выбирают по сопоставимости с иными компонентами пайки. Используемая в разработка обязана соответствовать эталонам эксплуатации данного изделия, также требованиям к удалению отходов флюса.

Виды паяльных паст

Паяльные пасты классифицируются по типу флюса, припоя и температуре.

Рис.1. Систематизация паяльных паст

По типу припоя в истинное время для производства электроники употребляют три главных разновидности сплавов:

- классические;

- без свинца в составе;

- рассчитанные на внедрение при низких температурах.

К обычным сплавам относятся в большей степени припои с составом эвтектики олово-свинец либо близкие к ним. Для технологии поверхностного монтажа рекомендуется использовать пасты на базе припоя с составом Sn62/Pb32/Ag2. Добавление серебра в этот сплав дозволяет создать паяное соединение наиболее крепким и предупредить миграцию серебра, используемого в изготовлении микроэлементов.

Паяльная паста без свинца дозволяет поменять содержащие его аналоги. Предпосылкой перехода на данную разновидность припоя послужило решение европейской комиссии. С 2006 года в Евросоюзе действует законодательный запрет на применение свинца в промышленном изготовлении электроники.

Сплав Sn96,5/Ag3/Cu0,5, владеющий температурой плавления около 220C, представляет собой всеполноценную подмену классическому свинцовосодержащему составу по электронным и механическим чертам. К доп преимуществам припоя без свинца относятся наиболее высочайшая крепкость и стойкость к термоциклированию. Потому с его помощью можно паять составляющие с разными коэффициентами термического расширения.

Низкотемпературная паста быть может как со свинцом в составе, так и без него. Крайняя из перечисленных разновидностей становится в особенности нужной благодаря наиболее всераспространенному применению чувствительных к нагреву частей. Припой для низких температур, обычно, содержит индий либо висмут. Также в составе могут быть оба сплава, что разъясняется их способностью понижать порог плавления.

Советы по выбору

Состав припоя выбирают зависимо от последующих причин:

- требования к производственной технологии относительно содержания свинца;

- требования к эксплуатации готового изделия;

- наличие термозависимых частей пайки;

- тип сплавов для покрытий выводов частей и печатной платы;

- необходимость проведения ступенчатой пайки с разными температурными режимами.

При производстве паст употребляют припой в виде маленьких шариков с поперечником в 10-ки микрон. Шарики делают лишь из припоя наивысшей частоты, добиваясь при производстве малого количества окислов и высочайшей сферичности шариков припоя. Более нужным является порошок Тип 3 и Тип 4, потому что он употребляется для производства большинством производителей электроники.

Выбор рационального размера частиц припоя в паяльной пасте делается на основании малого размера апертур в трафарете и мало шага компонент. При выбирании паст с малым размером частиц следует держать в голове, что таковая паста будет просто наноситься даже через мелкие отверстия трафарета, но при использовании пасты с малеханькими частичками и толстого трафарета велика возможность получения чрезвычайно большенный дозы, что приведет к недостаткам либо продавливанию пасты под трафарет.

В промышленном изготовлении паст применяется припой наивысшей частоты в виде микроскопичных шариков поперечником в 10-ки микрон. Его применение дозволяет свести к минимуму объём окислов в процессе производства. Большая часть компаний, производящих электрические изделия, употребляют для производства собственной продукции порошки Тип 3 и Тип 4.

Лучший размер частиц припоя в пасте выбирают согласно минимальному размеру апертур в трафарете и меньшему шагу меж элементами пайки. Выбор пасты с наименьшим размером частиц предоставляет юзеру принципиальное преимущество. Такую пасту легко наносить даже через самые мелкие отверстия в трафарете. Но если трафарет толстый, то применение пасты с малеханькими частичками может привести к недостаткам из-за очень высочайшей дозы. К тому же в этом случае паяльная паста быть может продавлена под трафарет.

Флюс в производстве пасты добавляется для выполнения последующие функций:

- обеспечение клейкости пасты для удержания частей опосля их монтажа;

- создание защитной пленки-протектора от повторного окисления;

- обеспечение подходящих реологических черт пасты;

- удаление оксидной пленки с поверхностей перед пайкой;

- образование однородного соединения с припоем;

- сохранность формы отпечатков паяльной пасты;

- улучшение самоцентрирования частей;

- содействие передаче тепла в процессе паяния.

Разные виды паст различаются меж собой по активности флюса, что зависит от содержания в его составе галогенов. Активность быть может низкой (0 — 0,5%), средней (0,5 — 2,0%) и высочайшей (наиболее 2,0%). Наличие в составе галогенов влияет на необходимость отмывки печатных плат опосля пайки. Так при низкой активности флюса отмывать их необязательно (безотмывные пасты), при средней — рекомендуется, а при высочайшей — непременно.

«Водорастворимые» либо «водосмываемые» пасты, обычно, содержат в собственном составе органические кислоты. Их остатки удаляются при помощи поэтапного очищения поверхности. Для этого употребляют ультразвук либо струйную промывку поначалу обыкновенной, потом дистиллированной и деионизированной водой. Безотмывные пасты делаются на базе натуральных и синтетических смол. В случае их внедрения неотклонимая отмывка не требуется, а для удаления остатков пасты можно пользоваться лишь дистиллятом при температуре 55-65 градусов.

Очередной пользующейся популярностью разновидностью паяльных паст являются консистенции на базе канифоли. Главный составной элемент канифольных паст — очищенная натуральная смола, для добычи которой употребляют древесную породу сосны. Канифольные флюсы могут быть неактивными, владеть средней активностью либо слабенькими коррозионными качествами.

Независимо от наличия в составе галогенов, для отмывания остатков канифоль-содержащей пасты опосля пайки лучше применять растворитель типа HCFC совместно с омыляющим реагентом. Опосля их внедрения печатные платы отмывают поначалу дистиллятом, а позже деионизированной водой.

Почти все разновидности паст, в составе которых не содержатся галогены, различаются очень нехороший отмываемостью. Опосля просушки на поверхности плат может оставаться белесый остаток флюса. Пасты, опосля использования которых не требуется отмывка, числятся наиболее технологичными благодаря упрощению производственного процесса. Флюс в их составе защищает готовое соединение опосля пайки от коррозии наподобие лака.

Паяльные пасты с содержанием галогенов в составе нередко уступают безгалогенным аналогам по надежности паяного соединения. Таковой эффект разъясняется тем, что остатки флюса в составе пасты владеют наиболее высочайшей хим активностью. Потому удобство пайки и надежность готового соединения почаще всего оказываются взаимоисключающими факторами.

Большая часть разновидностей флюса для паяльных паст делается смешением компонент органического (очищенная канифоль) и неорганического (синтетические смолы) происхождения. В их состав входят добавки с разной хим активностью. Так в составе канифоли высочайшей степени чистки находится слабоактивная смоляная кислота. Систематизация паяльных флюсов и методы их испытаний указаны в нормативах IPC-SF-818 («Общие требования к электрическим флюсам для пайки») и IPC/EIA J-STD-004 («Требования к флюсам для пайки»).

Согласно обозначенным выше нормативам интернациональной стандартизации, в согласовании со своим хим составом флюсы подлежат систематизации на три группы. К каждой из их относится по 6 видов флюса, различием меж которыми является их уровень активности. Для маркировки флюса употребляют обозначения с 4-значным кодом, состоящим из букв и цифр. Найти вещество, взятое за базу флюса, можно по первой паре букв кода. Так RO значит канифоль, RE — синтетическую смолу, а OR — органическую кислоту. 3-я буковка кода показывает на уровень хим активности. Соответственно L (англ. — Low) значит маленький уровень, M — средний, а H — высочайший.

Уровень активности флюса показывает на способность вызывать коррозию. Исходя из данного показателя определяется необходимость удаления его остатков опосля пайки. Например, остатки слабоактивных флюсов и флюса, основанного на незапятанной канифоли, обычно не требуется удалять. При средней активности химиката (RA, ROH0, ROY1, REY0, REH1) его остатки необходимо удалять, используя особый растворитель. Оставшийся органический флюс (OA, OR) необходимо непременно смыть водой.

Схожим образом принято систематизировать и паяльные пасты. Зависимо от разновидности флюса в составе они могут не нуждаться в отмывании либо быть смываемыми водой. Такое деление дозволяет избрать более пригодную разновидность паяльных компонент для применяемой производственной технологии.

Как подобрать флюс

Флюс в пасте для пайки подбирают зависимо от последующих критерий:

- нужная активность флюса;

- предпочитаемая база (канифоль либо иная);

- сопоставимость базы флюса с основами остальных химикатов, использующихся при сборке изделия;

- нужна активность и реология флюса;

- наличие либо отсутствие галогенов в его составе;

- нужный объём флюса в пасте;

- желаемая разработка (остатки смываются водой либо не требуют отмывания).

Методы нанесения

В современном производстве электроники более всераспространены такие методы нанесения паяльной пасты как дозирование и внедрение трафаретов. В трафаретной печати паста наносится формовочным методом. При всем этом отпечатки пасты умеренно формируются на всех контактных площадках платы в один заход.

Для мелкосерийного производства электроники изготовка трафарета быть может экономически нецелесообразным. В этом случае наиболее пригодной окажется разработка дозирования. Для наиболее комфортного внедрения наносимые способом дозирования паяльные пасты обычно расфасованы в шприцы. Метод трафаретной печати экономически наиболее оправдан для производства электроники большими партиями. При циклическом процессе достигается наиболее высочайшая производительность.

При использовании паяльных паст следует соблюдать советы производителя, тщательно изложенные в TDS и направить внимание на последующие моменты:

Паяльные пасты: достоинства, разновидности, индивидуальности использования

Паяльная паста – что же все-таки это такое и для что она нужна? Разновидности паст для пайки зависимо от флюса. Как воспользоваться пастой для пайки без паяльничка? Индивидуальности хранения паст.

Индивидуальности состава и достоинства

Принципиально! При выбирании склоняйтесь к покупке фирменных сертифицированных продуктов, таковых как паяльная паста R562 Kester. Производитель обеспечивает размеренную работу продукции, высочайшие технологические свойства, надежное смачивание контактов, всепостоянство состава партий, соответствие заявленным характеристикам, в том числе размера и веса.

Выбор паяльной пасты основан на ее хим составе, определяющем главные технические свойства шва (пластичность, крепкость, t и т. д.). По системе систематизации одним из критерий разделения пасты является температурный режим, при котором «работает» смесь. Марки для пайки печатных плат, разъемов работают в спектре 180-300 °С, в то время как паста для высокотемпературной пайки превосходит порог 450-500 °С и может добивается 1100 °С. В качестве базы ее состава быть может взято серебро, медь. Сюда же могут выборочно заходить:

- медь;

- цинк;

- серебро;

- фосфор;

- германий;

- кремний.

Паста паяльная низкотемпературная делается на базе олова, свинца, с доп внедрением сурьмы, которая понижает температуру плавления до 90 °С. Главные марки имеют состав: Sn63Pb37, Sn60Pb40, Sn62Pb36Ag2. В бессвинцовые продукты заходит в качестве основного компонента медь, дополнительного — серебро. Также составляющими пасты определяются последующие аспекты:

- Необходимость смывки остаточного флюса. Используемые вещества могут быть 3 степеней активности. Внедрение малоактивных флюсов (с содержанием галогенов до 5%) дозволяет не использовать смывку опосля окончания пайки при работе изделия в обычных критериях.

- Растворимость. Пасты, имеющие в собственной базе воду, могут разбавляется до различной смеси, зависимо от формы конструкции и хотимых результатов.

- Содержание галогенов. Спектр их содержания варьируется в границах 0-7%. Это активные элементы, которые при сложных критериях эксплуатации (а при высочайшем содержании — даже при обычных) вызывают окисление поверхности, разрушая соединительный слой. Но благодаря собственной неполной электрической формуле, они активны при содействии с иными элементами.

Паяльная паста с оловом имеет самое огромное количество модификаций как по хим элементам, так и по применяемым флюсам. Крайние без внедрения галогенов либо с их низким содержанием, также при эксплуатации устройств в обычных критериях могут употребляться как безотмывочная паяльная паста.

Систематизация паяльной пасты

Низкокислотная паяльная паста тоже является действенной. Различается высочайшей адгезией припоя к сплаву и отлично смывается опосля пайки.

В качестве варианта можно отыскать продукцию, в состав которой не заходит припой. Это паста паяльная ППВ 111. Применяется она для обработки поверхности и имеет 3 степень активности (высшую). Непревзойденно работает с оловянно-свинцовыми и бессвинцовым припоями, смывается водой (t до 80 °С). Употребляется паяльная паста для поверхностного монтажа микросхем типа BGA, PGA, PLCC, QFP, CSP. Плавление происходит при t 40-45 °С, полная активность — при 120-300 °С. Также проводится лужение паяльной пастой, опосля что нужна смывка.

Разновидности

Основой выбора являются характеристики сплава, для которого она употребляется.

- Хром-никель. Для таковых сплавов подступают пасты, имеющие в составе: никель, хром и легирование бором, бериллием и кремнием. Относятся они к жестким сплавам и лучшим образом сплавляются в защитной атмосфере (вакуум, аргон).

- Медь. Употребляются сплавы медно-серебряные, для понижения t плавления могут легироваться оловом и/либо свинцом.

- Алюминий. Применимы припои олово-цинк.

- Серебро, золото (к ним относятся любые остальные сплавы, покрытые этими элементами). Всепригодная паста на базе серебра с добавлением меди и цинка.

Выбор материала зависит от соединяемого сплава, к примеру, паяльная паста для авто может употребляться 2 типов:

- для жестяного кузова применяется олово-свинец либо же сплав олова и 1-го из металлов: меди, индия, серебра;

- для дюралевого кузова — олово-цинк.

Применение паяльной пасты при пайке электрических плат

Советы по применению

Принципиально! При покрытии пастой платы большенный поверхности употребляется паяльный фен, который содействует равномерному нагреву, исключая коробление детали. При локальном соединении — паяльничек

Чтоб делать доброкачественную пайку пастами, необходимо знать их механизм работы. В их состав, кроме главных металлов, входят: мелкодисперсный флюс, связывающая органика и по мере необходимости активаторы (обычно, в марках на аква базе и без использования галогенов). При нагревании связывающее вещество сгорает и испаряется. На поверхности остается работающий состав, и при предстоящем нагреве происходит оплавление паяльной пасты и соединение поверхностей. В неких марках эти этапы совпадают и происходят сразу:

- Для убыстрения процесса просушки можно применять нижний обогрев. Также размеренным потоком теплого воздуха обеспечивается растекание флюса. Процесс плавления происходит при температуре 40-45 °С, активация — 180-300 °С.

- Опосля испарения флюса возрастает температура обогрева фена. Термическая обработка обязана соответствовать заявленной в паспортных данных. Недогрев понижает прочностные характеристики, перегрев может повредить старенькую пайку на соединенных ранее деталях.

- Все индивидуальности режима определяются зрительно, для что может пригодиться провести несколько пробных операций.

- По окончании проводится чистка (если такая предусматривается технологией).

Заключение

Паста является действенным заменителем обыденных припоев при правильном подборе марки и флюса, входящего в ее базу. Более используемые — паста для пайки оловом с добавлением свинца либо же бессвинцовая с добавлением серебра, меди, висмута либо индия. Комфортное нанесение, чистота платы, благодаря точечному нанесению, дозирование в четких количествах — все это дозволяет экономично и правильно применять этот материал. Единственный недочет, которым владеют некие марки, — это маленький срок годности — 3-6 месяцев, опосля что смесь может разделиться по фазам.

Видео: Паяльная паста либо паста для пайки SMD (водянистый припой). Solder paste Lodestar. Aliexpress

Какую пасту приобрести

Самый пользующийся популярностью производитель — это Mechanic. Продается в шприцах и баночках. Температура плавления 180 °C. Хранится при температуре от 0 до +10°C.

К слову, поперечник шариков бывает меньше 20 микрон. Потому домашнее изготовка пасты очень уступает заводскому способу.

С каким флюсом применять

Спирто-канифоль и паяльный жир не подступают. Они много дымят и плохо смачивают поверхность шариков, которые сформировались опосля пасты. Лучше используйте пастообразные флюсы.

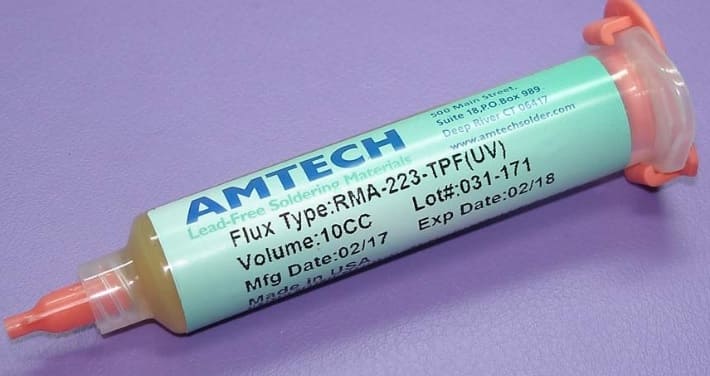

Их экономных вариантов подойдет RMA 223 либо его качественные копии.

Не покупайте флюсы дешевле 4$. Они слабенькие, плохо делают свои функции, дымят и не соответствуют качеству для BGA пайки.

Российский флюс Interflux (интерфлюкс) IF 8300.

Из дорогих и испытанных можно испытать Martin HT00.0017.

Применять

Большая часть изъянов в сборке печатной платы вызвано неуввязками в процессе печати паяльной пасты либо недостатками паяльной пасты. Вероятны разные типы изъянов, к примеру, очень много припоя либо припой плавится и соединяет очень много проводов (перемычка), что приводит к недлинному замыканию. Недостающее количество пасты приводит к неполным цепям. Недостатки «голова в подушечке» либо неполное слияние сферической сетки шариков (BGA) и отложений паяльной пасты – это вид отказа, который стал почаще проявляться опосля перехода к бессвинцовой пайке. Нередко упускаемый во время осмотра недостаток «голова в подушечке» (HIP) смотрится как голова, лежащая на подушечке, с видимым разделением в паяном соединении на границе сферы BGA и отложения оплавленной пасты. Производителю электроники нужен опыт работы с действием печати, в особенности с чертами пасты, чтоб избежать дорогостоящих переделок узлов. Физические свойства пасты, такие как вязкость и уровень текучести, нужно временами надзирать, проводя внутренние тесты.

При изготовлении печатных плат производители нередко инспектируют отложения паяльной пасты при помощи SPI (проверка паяльной пасты). Системы SPI определяют размер паяных площадок до того, как составляющие будут нанесены и припой расплавится. Системы SPI могут понизить количество изъянов, связанных с припоем, до статистически незначимых величин. Интегрированные системы выполняются разными компаниями, таковыми как Delvitech (Швейцария), Sinic-Tek (Китай), Koh Young (Корея), GOEPEL electronic (Германия), CyberOptics (США (Соединённые Штаты Америки — государство в Северной Америке)), Parmi (Корея) и Test Research, Inc. (Тайвань). ). Автономные системы выполняются разными компаниями, таковыми как VisionMaster, Inc. (США (Соединённые Штаты Америки — государство в Северной Америке)) и Sinic-Tek (Китай).

Что же все-таки это такое и для что необходимы?

Паста для пайки — это вязкая структура, которая имеет в своём составе припой, флюс, разные летучие растворители, также особые клейкие составляющие. Зависимо от хим состава флюса и припоя могут варьироваться температура плавления, техника работы, также варианты отмывки печатной платы.

Понятно, что пайка для соединения частей допускается при использовании всех материалов, температура плавления которых на несколько уровней ниже, чем температура плавления этих самых деталей. Конкретно потому для простых бытовых схем в домашних критериях почаще всего в ход идет припой совместно с флюсом или кислотой. Паяльные пасты в собственном составе содержат сходу 2 компонента, также их различные примеси, по этому ход пайки неоднократно ускоряется. Кроме того, такие пасты отыскали самое обширное применение при изготовлении электроприборов.

В качестве базисных материалов в качестве припоя подбирают сплавы со свинцом, также оловом или серебром, но наибольшее хождение получила бессвинцовая паяльная паста.

Флюс в структуре делает функции обезжиривателя. Кроме этого, для удачного выполнения работы будет нужно клейкий связывающий компонент – он значительно упрощает фиксацию SMD-элементов на рабочие платы. При всем этом чем больше габариты платы, тем наиболее насыщенной будет простая плотность, и тем актуальнее применение пасты для выполнения пайки.

Пасты отыскали повсеместное применение и в производстве. Они используются для лужения кузова кара, проведения поверхностного монтажа, ремонта проводов и пайки светодиодов.

Можно сказать, что паяльная паста стала прибыльным и действенным заменителем обычных припоев, естественно, в этом случае, если её марка и флюс, входящий в ее базу, были подобраны верно.

К главным преимуществам материала относят удобство нанесения, также чистоту печатной платы, которая достигается благодаря буквально дозированному нанесению состава. Единственный минус таковых паст — это недолгий срок годности, в среднем он не превосходит полугода. Опосля этого смесь пасты начинает делится на фазы, и средство становится непригодным для эксплуатации.

Паяльная паста для SMD

SMD-компоненты представляют собой маленькие электрические детали, устанавливаемые на платы. При всем этом пайка производится не по обычной технологии, когда выводы деталей крепятся на отверстия платы и припаиваются с оборотной стороны. Установка частей SMD производится конкретно на лицевой стороне поверхности, на которой размещены токопроводящие дорожки. Для этого применяется особый флюс (паста).

Паяльная паста и ее характеристики

Сначало подобные составы применялись лишь в SMT-технологиях. На данный момент их область использования увеличивалась. В состав паяльной пасты для SMD входят последующие ингредиенты:

- Пылеобразный припой. Почаще всего подбираются сплавы на базе серебра, свинца либо олова. Наибольшее распространение имеют пасты бессвинцового типа.

- Обезжиривающий припой.

- Связующие элементы. Они упрощают фиксацию частей на поверхности плат. Чем больше размеры платы, тем наиболее вязкой смесью обязана владеть паста для пайки.

- Вспомогательные ингредиенты и активаторы.

Достигнуть высококачественной пайки можно лишь в той ситуации, если были соблюдены все условия и срок хранения паяльной массы. У большей части ингредиентов схожих составов срок годности не наиболее полугода. Хранить их необходимо при температуре +2…+10°C. В помещении не обязано быть очень холодно либо горячо. Уровень влажности воздуха при всем этом не должен превосходить 80%. Перед применением состава его необходимо разогреть до комнатной температуры и только опосля этого открывать банку либо извлекать субстанцию из шприца. В неких вариантах на прогрев уходит около 5-6 часов.

Также нужно учесть, что с течением времени паяльная смесь утрачивает свои характеристики. Подбирать материалы для пайки оловом либо другими материалами необходимо с учетом последующих требований:

- недопущение формирования шариков и разбрызгивания;

- высочайшая клеящая способность;

- стойкость к растеканию при первичном нагреве;

- отсутствие остаточного флюса;

- наибольший срок хранения.

Не считая того, материалы для паяльной пасты должны просто дозироваться и подступать для трафаретной печати.

Принципиальные технические свойства

Выбирать паяльную массу необходимо с учетом ее физико-химических параметров. Эти свойства находятся в прямой зависимости от ингредиентов состава. Таковыми качествами являются:

- наличие/отсутствие свинца и легирующих заполнителей;

- форма и структура частичек;

- величина частичек по IliS;

- вязкость;

- степень паяемости, которая определяется загрязненностью и окисленностью частичек припоя.

Не считая того, пасты безотмывочного типа не провоцируют образование коррозии, а водосмывные — могут приводить к таковым дилеммам на участке пайки, потому что в их составе находится ряд органических веществ.

Разновидности

Современный рынок дает продукцию от брендов ALPHA, HERAEUS, Felder и т.д. Все пасты для паяльных работ классифицируются по последующим признакам:

- по составу припоя — без галогена либо галогенсодержащие;

- по необходимости в доп отмывании;

- по типу припоя — без свинца либо свинцовые;

- по температурным показателям — высоко-, средне-, низкотемпературные.

Если состав не смывается, в нем содержится канифоль. В таковой ситуации для промывки частей нужно пользоваться особыми растворителями.

Разработка использования пасты

Перед тем как припаять SMD-элементы с применением паяльной пасты, нужно изучить технологию работы с сиим составом. Воспользоваться им необходимо последующим образом:

- для начала нужно очистить, обезжирить и просушить плату;

- опосля этого плату нужно накрепко зафиксировать в горизонтальном положении;

- в отмеченных точках соединения умеренно наносится паста;

- маленькие детали инсталлируются на поверхность платы;

- время от времени требуется доборная обработка составом ножек токопроводящих микросхем;

- прогревать установленные SMD-компоненты можно феном;

- когда припой стопроцентно улетучится, температуру плавки можно прирастить;

- паять нужно осторожно, соблюдая все нужные требования сохранности;

- опосля работы плату необходимо остудить и помыть.

SMD-компоненты также можно припаять по последующей схеме:

- детали инсталлируются на площадку;

- паяльная паста наносится на ножки;

- под действием паяльничка пастообразная субстанция умеренно разливается по зоне контакта;

- элементы остывают и очищаются.

Изготовка в домашних критериях

Время от времени готовой паяльной массы не оказывается в наличии, потому полезно выяснить о методах ее производства. Для данной нам цели нужно приготовить паяльный жир и прутик припоя из свинца и олова. При отсутствии первого материала его можно поменять вазелином ЛТИ-120.

Припой нужно размельчить при помощи надфиля либо специальной насадкой для дрели. Готовая крошка обязана состоять из маленьких частичек. Она убирается в емкость, в которую добавляется вазелин в соотношении 1:1 и маленькое количество флюса.

Все составляющие самодельной пасты кропотливо перемешиваются и разогреваются на водяной бане. Готовый состав можно хранить в большом шприце. При помощи него пастообразная субстанция и будет наноситься на платы.

Достоинства внедрения

Паяльные пасты употребляются не только лишь в быту, да и в индустрии. Такое пространное распространение этого материала разъясняется последующими его преимуществами:

- возможность внедрения в производстве плат, на которых находятся мелкие элементы;

- воспользоваться паяльной пастой можно даже без паяльничка, но в таком случае будет нужно особая станция либо фен для нагрева изделия и равномерного распределения ингредиентов по поверхности платы;

- воспользоваться пастой для пайки можно в таковых ситуациях, когда отсутствует возможность пользоваться традиционными инструментами.

Если нет способности либо желания без помощи других изготавливать смесь, можно приобрести готовый вариант. Но необходимо уяснить, что высококачественная паяльная паста стоит около 10 американских баксов за 50 г. Наиболее дешевенькие варианты владеют низким качеством и могут не только лишь не обеспечить достаточной надежности фиксации, да и привести к доп дилеммам при следующем использовании электрического изделия. Чтоб избежать заморочек, брать такие материалы лучше в сертифицированных магазинах либо конкретно у производителей.