О технологическом процессе хонингования цилиндров

Посреди методов обработки деталей резанием есть операция, о которой стоит поведать раздельно. Хонингование блока цилиндров делают на заводах, выпускающих движки внутреннего сгорания. На основании бессчетных исследовательских работ эксплуатационных особенностей ДВС установлено, что увеличение ресурса моторов может быть созданием критерий сохранения смазки на внутренней поверхности гильз цилиндров необходимо создавать маленькую насечку в виде сетки. Во впадинах собирается смазка, содействующая понижению сил трения при работе силовой установки.

В качестве инструмента употребляются бруски, закрепляемые на особых головках, совершающих вращательное движение, совмещенное с возвратно-поступательными перемещениями. Большая часть считает, что подобные устройства употребляются лишь для обработки лишь внутренних поверхностей. По сути есть станки, где шлифуются цилиндры снаружи.

Индивидуальности технологического процесса

Хонингование – это термин, показавшийся в технологии обработки металлов резанием, из Великобритании XVII века. При разработке многокалиберного орудия появилась необходимость обрабатывать внутреннюю поверхность пушек. Маленький ствол (5-7 калибров) давал возможность разогнать ядро до скорости 340-360 м/с. Используя ствол, имеющий длину наиболее 10-12 калибров, можно прирастить скорость до 450-480 м/с. Соответственно, дальность поражения цели возрастает практически вдвое. Для морских схваток – это огромное преимущество. Можно уничтожать корабли противника, не попадая под обстрел его пушек. Неувязка обработать цилиндр снутри решалась при помощи hone (хонов – точильных брусков, honing англ. – точить).

1-ые установки были горизонтального типа. В их бруски устанавливались бездвижно, а вращение передавалось стволу. Чугунное изделие весило около 500 кг, за пару часиков работы получали поверхность, близкую к безупречной. Попутно подгоняли и ядро. Старались получать литейные шары с наименьшим зазором.

Наибольшее распространение схожая операция получила с развитием паровых теплосиловых установок. Длиннющий рабочий цилиндр (9-14 калибров). В нем {перемещается} поршень. Движение происходит за счет подачи пара из парового котла.

Внешнее хонингование необходимо для деталей большенный длины. Такие встречаются в ткацком производстве, где используют кулисные механизмы. У их сложное возвратно-поступательное движение, перевоплощенное из вращательного. Гранит, так именуется деталь, передвигающаяся по цилиндрической поверхности, поступательно {перемещается} по кулисе. Приобретенное движение употребляется для движения челнока меж нитями будущей ткани (Строение тканей живых организмов изучает наука гистология).

- сухое хонингование, производимое без подвода смазывающих охлаждающих жидкостей (СОЖ);

- влажное, выполняемое при подаче СОЖ в зону обработки.

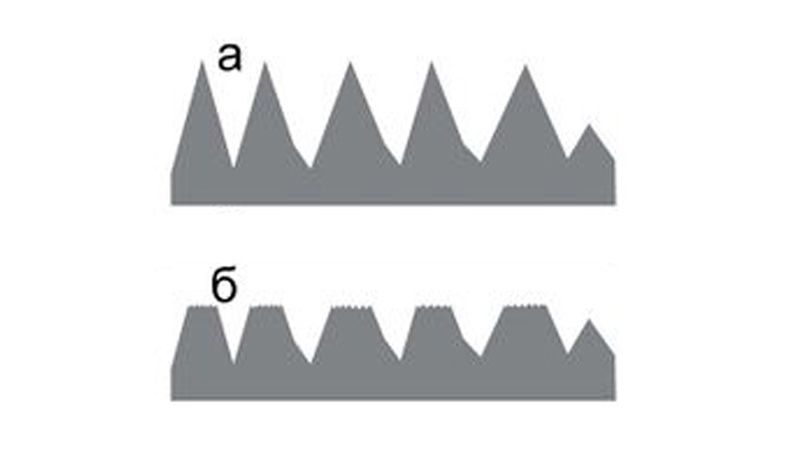

Итог хонингования поверхности: микронеровности до обработки (а); сглаженные микронеровности опосля точения (б)

Стопроцентно сглаживание не происходит. Стачиваются лишь острые верхушки. Снимаются толики мм, но этого уже довольно, чтоб детали при обоюдном перемещении оказывали малое сопротивление.

В ДВС система смазки производит принудительную подачу смазочных материалов. Они оседают в промежутках меж верхушками. К примеру, в движке МеМЗ-968 (употреблялся в ЗАЗ-988М) зазор меж поршнем и стеной цилиндра составлял всего 0,062±0,004 мм. У современных авто ДВС эта величина находится на уровне 0,032±0,0027 мм. Наилучшее уплотнение дозволяет наиболее отлично употреблять давление газов в рабочем цилиндре.

Индивидуальности инструмента для хонингования

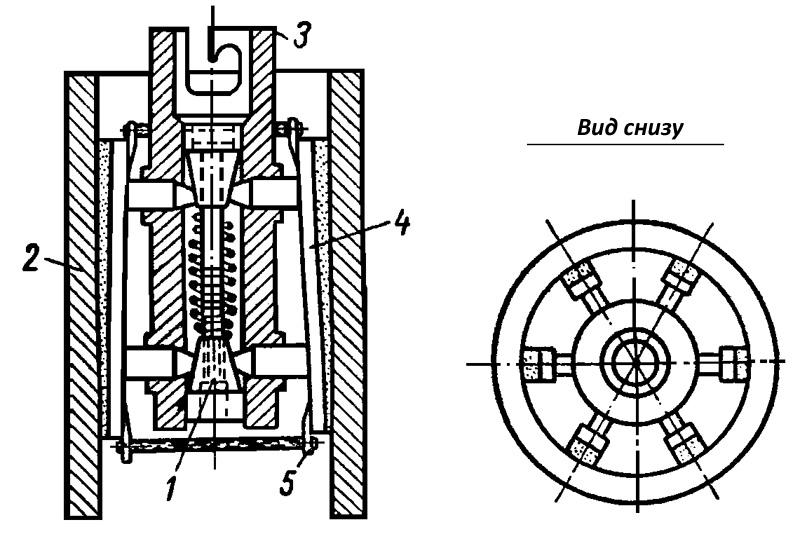

Инвентарем для хонингования служит головка. В ней размещается регулировочный стержень 1. Изменяя его длину (закручивая либо раскручивая гайки), достигают конфигурации положения абразивных брусков.

Снутри головки смонтирован двухсторонний конический регулируемый стержень 1, средством которого круговые стержни вкупе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя износ абразивных брусков 4. Перемещение может быть до 0,5…2,8 мм. По мере износа необходимо восстанавливать размер обтачивания, потому у оператора станка есть возможность получать подходящий размер без подмены брусков.

Особые цилиндрические фиксаторы 5 не разрешают изменять выставленный размер. Точность обработки соответствует 1-2 классу. Можно достигнуть зеркального блеска получаемой поверхности.

Хонинговальная головка употребляется со особым станком 3Г833. В нем имеется вертикальный твердый вал. Он дозволяет получать твердое вращение инструмента без признаков биения.

Система хонинговальной головки: 1 – стержень для конфигурации внешнего поперечника раздвижения хонов; 2 – обрабатываемая деталь; 3 – шпиндель; 4 – бруски абразивные; 5 – цилиндрический фиксатор

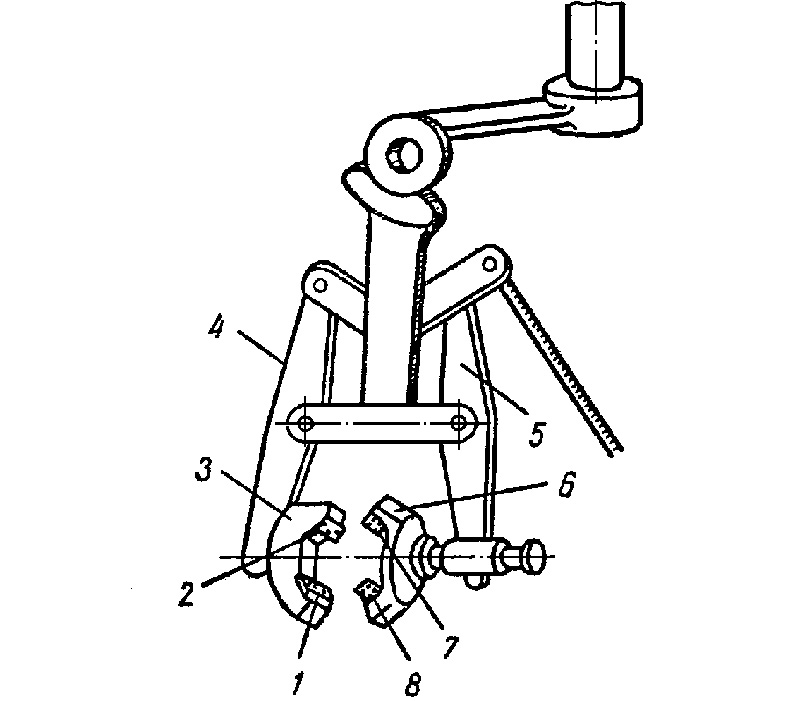

Внешнее хонингование производится на приспособление, которое быть может установлено на токарные станки. Для больших станков типа ДИП-300 либо ДИП-400 используют головку внешнего хонингования ХНП-150. Она дозволяет создавать внешнее полирование деталей поперечником до 150 мм.

Головка внешнего хонингования ХНП-150: 1, 2, 7 и 8 – бруски абразивные; 3, 6 – колодки фиксирующие разжимные; 4, 5 – скобы для фиксации

В шпиндель станка устанавливают деталь. На суппорте располагают приспособление для хонингования. Крутящаяся деталь находится в зоне деяния брусков, которые обтачивают поверхность. Производится продольная подача инструмента в различные стороны.

Химическое хонингование

При производстве техники для освоения галлактического места механической обработки бывает недостаточно, чтоб получать подходящую чистоту и точность. Потому употребляют химические способы.

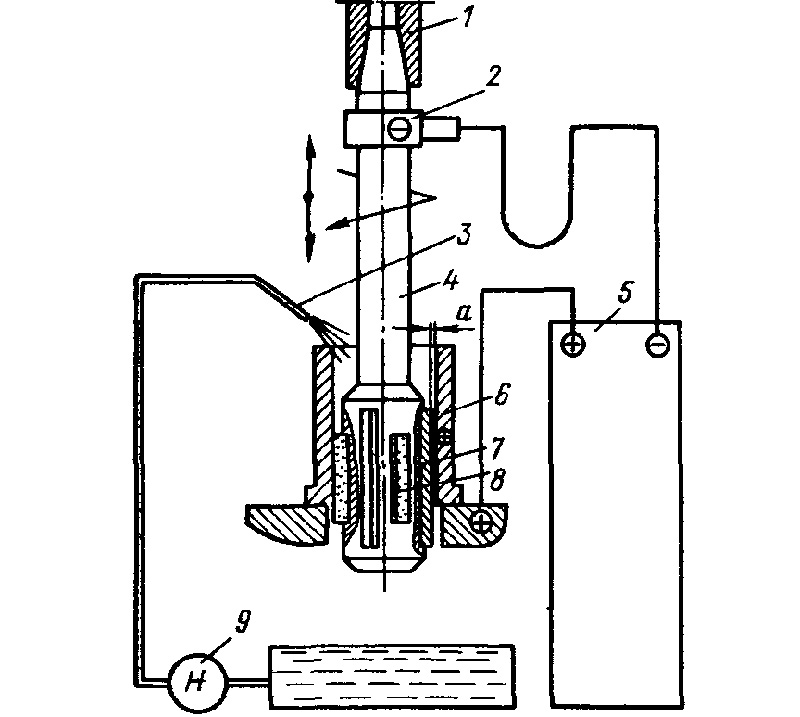

Установка для химического хонингования: 1 – вал приводной; ртутный токосъемник; 3 – труба подачи электролита; 4 – головка хонинговальная; 5 – источник неизменного тока; 6 – обрабатываемый цилиндр; 7 – катод; 8 – абразивы (бруски); 9 – жидкостный насос

В данной установке употребляют графитовые бруски с напыленным абразивом. Крутящаяся головка принуждает передвигаться электролит по обрабатываемой поверхности. С графита заряд передается на цилиндр. Основная обработка производится жидкостью, а абразивные частички дополняют процесс, увеличивая производительность труда.

На схожих установках можно обрабатывать даже достаточно крепкие закаленные стали, имеющие твердость HRC 55-65 единиц.

Хонингование цилиндров мотора кара

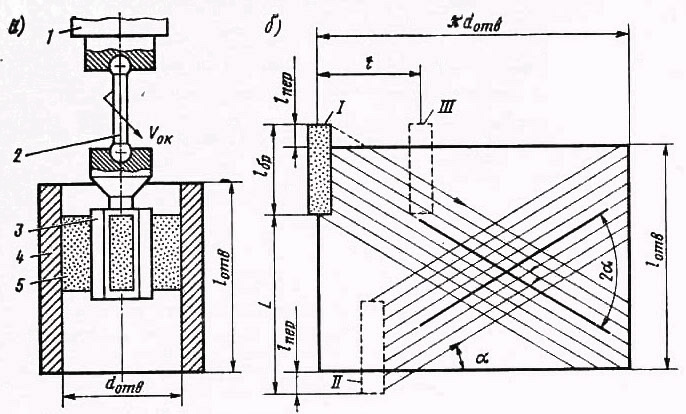

Схема процесса хонингования цилиндра: 1 – приводной вал; 2 – шарнир; 3 – головка хонинговальная; 4 – цилиндр съемный (гильза); 5 – абразивный брусок

На представленной схеме необходимо подчеркнуть наличие угла α. Он описывает получение перекрещиваемых линий, образующих сетку, при поступательном движении хон ввысь и вниз. 2α – угол скрещивания 2-ух взаимнопересеченных линий при прямом и оборотном движениях.

I, II, III – это ряд поочередных положений абразива за два хода ввысь и вниз.

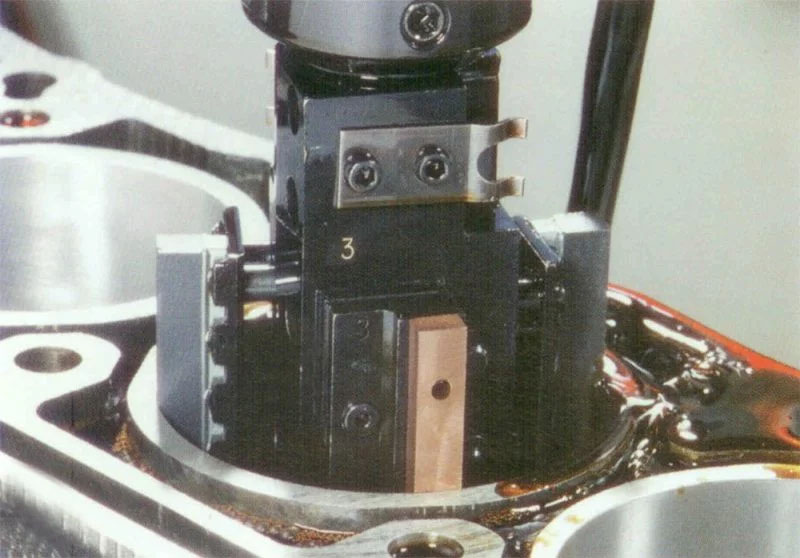

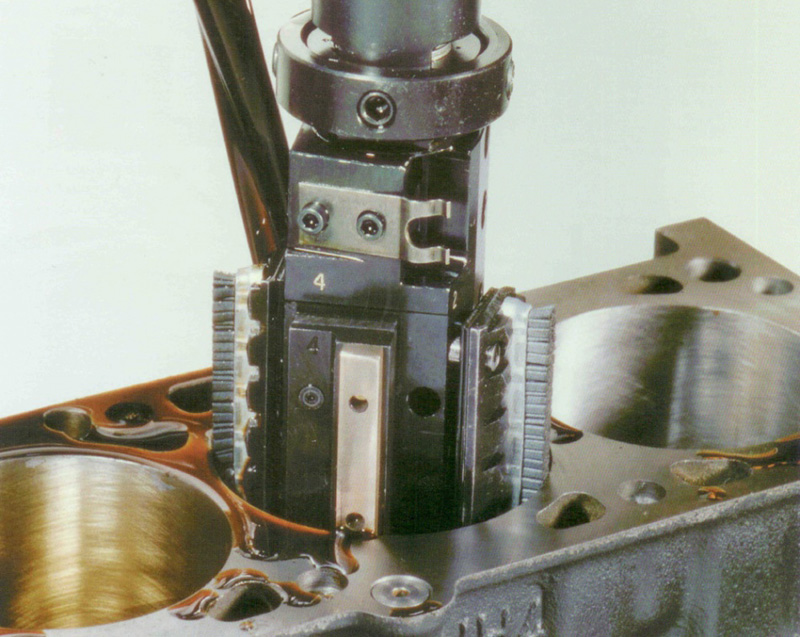

Настоящая головка в работе на блоке

Настоящая поверхность внутреннего места цилиндра опосля обработки

Режимы обработки

Чтоб моторное масло накрепко удерживалось на внутренней поверхности цилиндра, создается шероховатость (сетка). На совершенно ровненькой стене неважно какая жидкость будет стекать, а при наличии макроскопических неровностей она будет удерживаться. Больше площадь контакта, изменяется и направление работающих сил.

В рабочем цилиндре мотора создаются условия для взаимодействия через масляную пленку меж деталями цилиндропоршневой группы. Для ряда ковких чугунов установлено, что эта величина обязана составлять 12…25 мкм. Глубина впадин находится на уровне 8…18 мкм. Лучший угол для сетки составляет α = 30-35 ⁰.

- Опасности наносят при первом хонинговании с внедрением брусков, имеющих зерно 150 единиц (150 зернышек на 1 см). Глубина образуемых рисок может достигать до 120-160 мкм.

Но, употреблять сходу опосля схожей обработки детали недозволено. Износ поршневых колец при высочайшей температуре газов будет достаточно интенсивным (но некие производители выпускают двухтактные движки с схожей обработкой, у их низкий моторесурс). - 2-ая обработка ведется непременно в среде СОЖ. Употребляют бруски с зерном 400…500 единиц. Тут стачиваются острые кромки на рисках. Глубина впадин миниатюризируется до 45-60 мкм.

- Финальная обработка дозволяет получать требуемые характеристики на стенах цилиндров.

- По мере необходимости создают карцевание. Тут производится не обтачивание, а прикатывание поверхностных выступов. Размер фактически не изменяется. Происходит уплотнение самой поверхности. Обычно такую операцию делают для цилиндров гоночных каров, работающих на предельных режимах эксплуатации.

Карцевание делают особыми щетками

Карцевание используют и при внешной обработке неких деталей ДВС. Так поступают для поршневых пальцев и шеек коленчатого вала.

Хонингование в домашних критериях

Можно услышать вопросец: «Можно ли выполнить хонингование цилиндров своими руками в домашних критериях?»

Мастера отвечают, что недозволено. Но, если весьма охото, то можно. Но приобрести особые станки для горизонтального либо вертикального выполнения схожей операции накладно. Но здесь употребляют другой инструмент. Его именуют дрынохон.

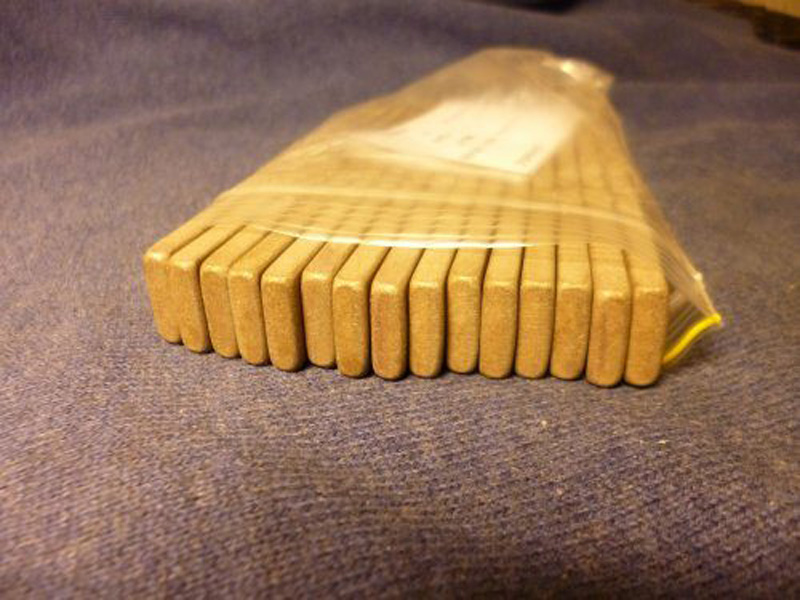

Дрынохоны выпускаются различными внешними поперечниками

При помощи электродрели либо шуруповерта можно в мастерской опосля разборки мотора произвести поверхностную обработку, применяя дрынохон. Они бывают спирального типа. Встречаются и кругового.

Видео: хонингование цилиндров (теория).

На валу установлены ветки, на их концах расположены резиновые головки с напыленным абразивом. Обычно размер зерна составляет 500-600 единиц. Глубокую обработку провести трудно, а финальную сможет хоть какой домашний мастер.

При выполнении схожей работы необходимо предугадать внедрение СОЖ. Почти все сходятся на том, что керосин является безупречной смазкой для самодеятельного мастера.

Обкатка мотора: как и для чего

Хоть какой собранный движок внутреннего сгорания, независимо от того, собран он на заводе-изготовителе, в автосервисе либо в своем гараже, должен пройти определенный период времени в режиме щадящей эксплуатации. Завод советует в протяжении первых 500-1000 км не нагружать движок, считая таковой пробег достаточным для обкатки. Полная приработка мотора наступает опосля пробега порядка 3-5 тыс. км.

Движок кара

Обкатка нужна и опосля фактически хоть какого вскрытия мотора, когда выполнялась подмена каких-то его девайсов. Это быть может рядовая подмена поршневых колец, без подмены поршней, что нередко практикуется для восстановления компрессии в цилиндрах силовой установки. В этом случае должны притереться сопрягающие детали, такие как новейшие кольца и стены цилиндров.

Так же раздельно могут быть изменены вкладыши и опорные полукольца коленчатого вала, втулки промежного вала и другое, все что производится при среднем ремонте мотора.

Подобные требования относятся и к ремонту головки блока, когда делается подмена распределительных валов, направляющих втулок и седел клапанов и самих клапанов, толкателей, пружин, рокеров и прочее.

На фото: движок на ремонте

Что предполагается под термином – обкатка?

Обкатка – это принципиальный период ввода мотора в эксплуатацию, от которого зависит его надежность и долговечность.

Под термином обкатка предполагается, что нужно отдать возможность всем трущимся парам силовой установки в исходный период поработать с малой перегрузкой в критериях, где они будут работать весь предстоящий срок эксплуатации.

При первом запуске мотора, под действием трения пары начинают притираться друг к другу, принимая свою законченную форму, конфигурации которой будут некординально происходить лишь по мере естественного износа.

Как проходит процесс обкатки

1-ые часы работы собранного мотора более важны для его предстоящей эксплуатации. В это время начинается процесс притирки поршневых колец, как к канавкам поршня, так и к зеркалу цилиндров.

В особенности это принципиально при притирке колец и стен цилиндров. Дело в том, что на зеркале цилиндра нанесена особая сетка, так именуемый хон, нужный для того, чтоб моторное масло как можно подольше оставалось на стене цилиндра.

На фото: поршни в цилиндре

На кольцах поршней соответственно также получаются микронадрезы от хона, потому что они начинают контактировать с сетью, скользя по телу цилиндра.

Для коленчатого вала, его шатунные и коренные шеи являются «чужими» для установленных вкладышей, пока не произойдет их обоюдная притирка.

То же можно сказать и о деталях головки блока, где начинают контактировать распределительные валы и их вкладыши, клапана в направляющих втулках и седлах, компенсаторы в собственных гнездах и с телом рокеров, пружины к тарелкам сухарей.

Общие правила при обкатке

Рекомендуется опосля первого пуска мотора не подымать резко обороты и совершенно стараться не раскручивать мотор, избегать пробуксовки и всех суровых нагрузок.

Прогревать движок до поездки, при движении в гору включать пониженную передачу, держать высокоскоростной режим не наиболее 90-100 км/ч, исключая брутальный стиль вождения.

В обкаточный период не подымать обороты выше 3000 о/мин и не наиболее 2500 о/мин для дизелей ( от типа мотора от 1200 до 2500 о/мин).

По – способности избегать дорожных пробок в часы пик, используя для обкатки утреннее и вечернее время, или обкатывать за городом в режиме трассы.

1-ые 500 км пробега рекомендуется равномерное движение, чтоб не давать нагрузку на агрегат и коробку. Так на первых 50 километрах необходимо двигаться на скорости 40-50 км/час на 3-й передаче. Дальше двигаться со скоростью до 70 км/час, перейти на 4-ю передачу, пройдя так последующие 100-150 км.

Опосля каждых новейших 100 км пробега можно поднять скорость на 10 км/час двигаясь на 4-й передаче.

На вторых 500 км обкатки лучше в трассовом режиме пройти с внедрением завышенной 5 либо 6-й передачи поднимая мотор до 3000 о/мин, включая пониженную на затяжных подъемах.

Также избегать долгой работы мотора на холостом ходу, потому что в этом режиме нет размеренного давления в масляной магистрали и пары трения могут «голодовать», что не допустимо пока они не притерлись к друг дружке.

Обкатка мотора новейшего кара

Считается, что моторы новейших машин уже прошли стендовую обкатку в критериях завода и никакие ограничения им не требуются. Но, как уже было сказано выше, полный цикл обкатки завершается опосля пробега 3-5 тыс. км.

На заводском движке, также возникают наночастицы сплава от обоюдного трения друг о друга, когда детали только что начали притираться меж собой.

Потому на новейших авто рекомендуется также соблюдать щадящий режим движения в 1-ые 500-1000 км пробега.

Рекомендуется также, опосля обкаточного периода в 500 и 3000 км пробега поменять масло и фильтр, для удаления микростружки опосля притирки всех трущихся пар.

Заливка свежайшего моторного масла

Если не поменять моторное масло опосля обозначенных периодов обкатки, то наночастицы сплава попадут в рабочую часть вкладышей, под кольца поршней, в элементы маслонасоса, и остальные пары трения, что в разы уменьшит срок их эксплуатации.

Движок опосля «капиталки»

В особенности аккуратненько необходимо обкатывать движок опосля серьезного ремонта в не промышленных критериях, потому что даже большенный автосервис не имеет всех мощностей и нужных критерий для настоящего восстановления моторов, как на заводе.

Так опосля расточки и хонинговки гильз блока цилиндров, в его каналах остается часть эмульсии, подающей станком на резец для его остывания и микростружки от обработки блока и все это «вылезет» опосля пуска мотора.

На фото: хонинговка блока цилиндров

Считается нужным промывать блок цилиндров опосля расточки в жаркой ванне особым веществом, чтоб снять следы микростружки с зеркала цилиндров и в открытых каналах. В автосервисах фактически нигде не делают данной процедуры.

На таковых моторах можно слить масло и поменять масляный фильтр уже опосля первых сотен км, чтоб освободиться от следов износа опосля расточки и притирки от всех пар трения.

Прохладная обкатка

При способности использования проточной воды мотор опосля серьезного ремонта можно обкатать на прохладную. Для этого откручивается сливная пробка охлаждающей воды с блока цилиндров, шланг с водой вставляется в радиатор либо расширительный бачок. Запускается движок. Вода будет повсевременно циркулировать в системе остывания блока с неизменной температурой, не давая способности блоку и деталям поршневой греться.

С учетом расхода воды обкатать движок на прохладную можно в течении 1.5-2х часов.

Прохладная обкатка мотора

Еще пару слов

Не испытывайте движок новейшего авто на предмет его наибольшей мощности, пока он не пройдет малый период притирки, потому что это может привести к увеличению температуры, стуку вкладышей коленчатого вала и забиякам в цилиндропоршневой группе.

Плюс, если не поддерживать рекомендуемый режим в период обкатки, то это приметно уменьшит срок службы всех сопрягающихся частей мотора.

Потому что процесс обкатки зрительно не виден и не слышен, то некие просто игнорируют этот период, считая его несущественным. Но, даже при подмене тормозных колодок, их эффективность не будет 100%, пока они не притрутся к плоскости диска тормоза, другими словами пройдут этот же период обкатки.

Потому не насилуйте движок хотя бы 1-ые 1000 км, и он ответит для вас за это периодом долговременной и надежной эксплуатации.

РАСТОЧКА БЛОКА ЦИЛИНДРОВ

+375 (29) 770-36-00

+375 (44) 778-36-00

МЫ НА КАРТЕ  ЗАКАЗАТЬ ДИАГНОСТИКУ

ЗАКАЗАТЬ ДИАГНОСТИКУ

Увеличение мощности штатного мотора, установленного на серийный кар методом расточки цилиндров и роста поперечника поршней – настоящая задачка. Но ограничиться лишь сиим, не получиться. Будет нужно перепрограммировать бортовой комп и установить доп оборудование (наиболее емкий радиатор, керамическое сцепление, коробку). Владея усовершенствованными чертами, кар будет выделяться в общем потоке транспорта.

Главный задачей расточки блока цилиндров является восстановление эксплуатационных черт мотора и уменьшение расхода масла.

В итоге неизменных нагрузок, работающих на детали мотора, происходит постепенный износ мотора. Цилиндры получают форму эллипса, которую определяют, лишь используя особое оборудование и измерительные приборы.

Установка новейших поршней и колец не принесет хотимого результата. Для этого будет нужно расточка цилиндров под ремонтный размер.

ЗАЧЕМ НУЖНА РАСТОЧКА

Сначала процедура дозволит цилиндрам приобрести безупречную форму. Возрости рабочий ресурс деталей мотора. Поршневые кольца плотно «прилягут» к стенам, компрессия достигнет хорошей величины. Масло не попадет в камеру сгорания, его расход нормализуется. Сходу почувствуется уверенная работа мотора на всех режимах.

ПРОФЕССИОНАЛЬНАЯ РАСТОЧКА В НАШЕЙ МАСТЕРСКОЙ

1. Чтоб установить степень повреждения цилиндров перед расточкой, проводятся измерения, с соблюдением технологических критерий. Требуется завышенное внимание, ошибка недопустима! При расчетах характеристик учитывается величина термического зазора, нужного для штатной работы поршня.

2. Последующий шаг – хонинговка. На зеркальную поверхность цилиндра наноситься структурированная сетка, которая нужна для удержания масляной пленки. Работы по хонинговке производятся особыми камнями с тонкодисперсной структурой. Масляная пленка наращивает ресурс цилиндров и мотора соответственно.

УСТАНОВКА ГИЛЬЗ

Расточка моторов со съемными гильзами проводится по аналогичной схеме. Когда нет способности вернуть характеристики цилиндра, блок растачивается и гильзуется под ремонтный размер поршней. Гильзы подвергаются обработке и хонингованию.

Гильза, не имеющая конкретного контакта с охлаждающей жидкостью, именуется «сухой». «Влажные» гильзы имеют неизменный контакт с жидкостью. Неисправные гильзы впрессовываются и заменяются на ремонтные. Этот вариант наименее трудозатратный. Установка гильз вероятна на чугунные и дюралевые блоки.

ЦЕНЫ НА УСЛУГИ

ВИД РАБОТЫ

ДОВЕРЬТЕСЬ ПРОФЕССИОНАЛАМ — СДЕЛАЕМ БЫСТРО И КАЧЕСТВЕННО

Работаем в сфере ремонта ГБЦ и БЦ уже наиболее 15 лет. За этот период времени выполнили высококачественный ремонт большущего количества деталей. У нас низкие цены и хороший сервис. Работаем по всем городкам Беларуси.

Ознакомиться со всеми ценами на услуги данной сферы, можно на страничке по расточке и гильзовке блока цилиндров.

Работаем в данной сфере с 2004 г. Отремонтировано наиболее 10 000 БЦ.

Предоставляем 100% Гарантию на свойство наших услуг. Цены фиксированные.

Работа делается на высокоточном германском оборудовании Huller Hille.

В нашем сервисе работает БЕСПЛАТНАЯ КУРЬЕРСКАЯ ДОСТАВКА по городку Минску.

СКИДКИ ДЛЯ СТО И ГАРАЖЕЙ 5%!

Безналичный и наличный расчет!

ВРЕМЯ РАБОТЫ:

пн.-пт. 09.00-18.00

сб.-вс. 09.00-15.00 АДРЕС: г. Минск,

ул. Ваупшасова 4/66

(земля МПЗ)