Сварка металлов плавлением — разработка

Виды Сварки

Виды Сварки

Сварка металлов уже издавна применяется в индустрии, и самой пользующейся популярностью является сварка плавлением с помощью электронной дуги. Этот ручной метод соединения металлов выдумали в 80-ые года прошедшего века, и за прошедшее время возникла новенькая сварочная аппаратура, остальные виды электродов. Сам процесс видоизменился: сейчас для высоколегированных сплавов употребляют особый электроды и защищают зону шва инертными газами.

В наши деньки для сварщика доступны наиболее 20 видов электросварки, к примеру, в электролите, плазменной струей, под защитой аргона. Даже традиционный метод, при котором электронная дуга контактирует с сплавом через электрод, видоизменился для соединения диэлектрических материалов либо металлизации деталей. Таковая разработка сварки плавлением получила заглавие косвенная дуговая сварка.

Технологический процесс косвенной дуговой сварки

Во время нее дуга возникает меж 2-мя электродами, закрепленными на держателя. Электричество не уходит в сплав, а наплавление получается благодаря близко расположенной пылающей дуге. Регулировать уровень наплавления металлов можно с помощью приближения либо отдаления электронной дуги.

Косвенная сварка нужна для низкоуглеродистых сталей, цветных металлов, при изготовлении маленьких деталей.

Когда речь о выплавке из сплава маленького и весьма четкого инструмента, то нужен весьма неспешный нагрев в зоне плавления. Этого эффекта дозволяет достигнуть атомно-водородная сварка с косвенным нагревом на сплав.

Принцип состоит в том, что меж 2-мя вольфрамовыми электродами поперечником от 1,5 до 4 мм, когда происходит сварка металлов плавлением, подается водород. Газ, попадая в дугу, преобразуется из двухатомного водорода в атомарный вид. Для этого процесса требуется издержка энергии, которую водород берет из дуги. Потом касаясь сплава, водород преобразуется в обыденную форму и высвобождает энергию. Таковым образом, на месте соединения появляется сварочная ванна, в какой происходит соединение металлов. Атомно-водородная сварка близка по своим качествам плазменной сварке.

Разновидности и способы сварки металлов плавлением

Виды и способы сварки плавлением так многообразны, что ученые научились подчинять плазму для сплавления и резки металлов. Предложенный метод основан на вдувании струи инертного газа через два электрода, создающие большенный дуговой разряд. Газ из нейтрального канала попадает на дугу, в итоге что молекулы газа ионизируются, создавая плазменную струю высочайшей температуры. Мощность струи регулируются с помощью вариантов с составом газа либо конфигурацией давления.

Достоинство плазмы в том, что ей можно резать нержавеющие и дюралевые сплавы, что нереально обыденным газокислородным методом.

Появлялись не только лишь новейшие способы сварки, но и развивалась техника. Индустрия добивалась резвого производства сотен шаблонных деталей, и потому возникла автоматическая дуговая сварка.

Чтоб решить технологическую задачку и повысить производительность, была выдумана автоматическая сварка под флюсом. Принцип был в том, что сварочная проволока находилась закрытой под особым веществом – флюсом – который защищал пространство сварки от действия атмосферы и сформировывал сварочный шов. Сварка плавлением и сварка давлением имеют свои индивидуальности.

А автоматическая сварка дозволяет:

- Прирастить производительность работы, благодаря применению большенный силы тока и огромных по поперечнику электродов. Флюс защищает сварочную зону, также не дозволяет сплаву разбрызгиваться. Это дозволяет сберечь на материале и сформировать ровненький шов.

- Благодаря тому, что отсутствуют утраты от огарков и разбрызгивания, то экономится не только лишь сплав, но и электропроводная проволока.

- Тепло дуги употребляется наиболее отлично, потому происходит экономия электроэнергии.

Автоматическая сварка

В качестве предстоящего развития автоматического метода была разработана автоматическая сварка. В ней дугу перемещают вдоль шва ручным методом, а автоматическим методом подается проволока. Оборудование для электронной сварки плавлением сделалось популярно на любом компаний. В особенности, где требуется сварка корпусных конструкций, содержащих огромное количество угловых соединений.

Возникли разработки, дозволяющие сваривать даже в верхнем положении. Чтоб сварочная ванна оставалась на собственном месте, ее придерживает медный диск.

Электрошлаковая сварка

Равномерно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком методе выходит маленький расход электроэнергии, а благодаря большенный силе тока можно сваривать сплавы большенный толщины.

Основным преимуществом при электрошлаковой сварке будет то, что не надо подготавливать кромки деталей.

Эта сварка также разделяется на несколько типов, зону сварного шва защищают флюсом либо газовой средой. Самая пользующаяся популярностью защита из аргона, который не дозволяет окисляться сплаву в месте сварного шва. Позднее возникли и наиболее современные виды сварки, к примеру, вибродуговая наплавка. Она дозволяет наносить на деталь узкий слой сплава.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В индустрии сиим методом соединяют детали производимой продукции ― от бытовых устройств до галлактической техники. В домашних критериях сварку употребляют для ремонта и сборки легких железных конструкций.

Суть процесса сварки плавлением

Сварка плавлением ― это метод соединения заготовок способом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь водянистых металлов, пламя концентрируют на маленьком участке стыка. При перемещении места приложения термический энергии вдоль полосы соединения опосля остывания создается сварочный шов по всей длине.

Вкупе с сплавом плавятся загрязнения, потому на поверхности ванны появляется шлак. Верхние слои греются выше температуры плавления, что приводит к изменению структуры и механических черт шва опосля остывания. К плюсам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

Зависимо от источника тепла к главным видам сварки плавлением относят электронную и газовую. По способу выполнения электронный вид разделяется на несколько разновидностей.

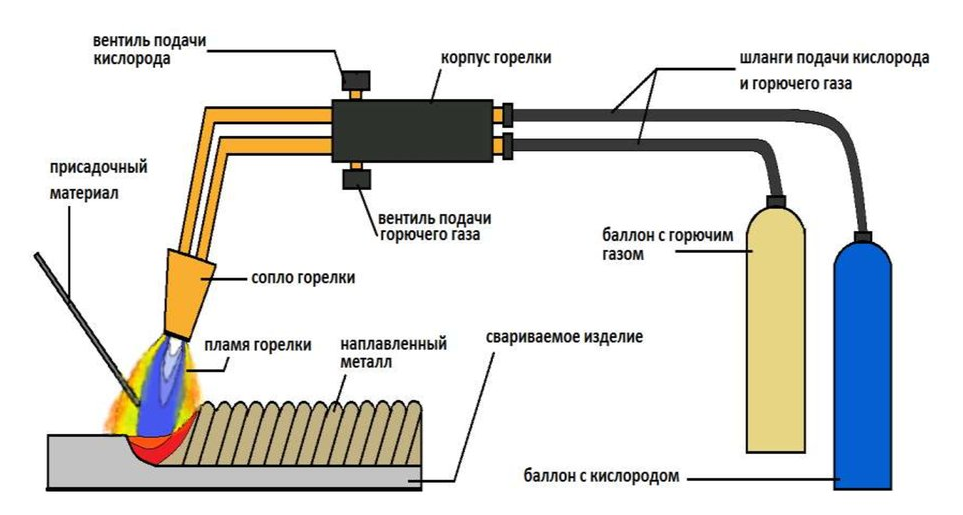

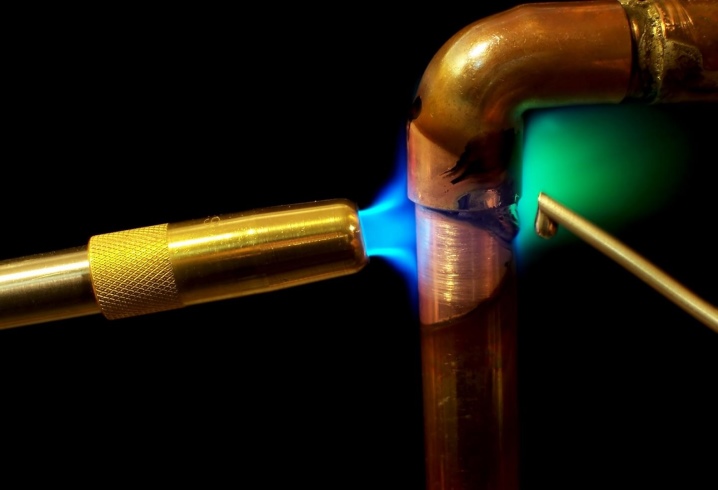

Газовая

Газовая сварка плавлением за счет плавного нагрева дозволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор меж деталями заполняют присадочной проволокой, которая плавится совместно с главным сплавом. Стык нагревают пламенем горелки, которое появляется при сгорании консистенции кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина либо бензина.

Для газовой сварки не требуется электроэнергия, потому ремонтные работы можно проводить даже в чистом поле. Недочетом считают невозможность работы с заготовками шириной больше 5 мм.

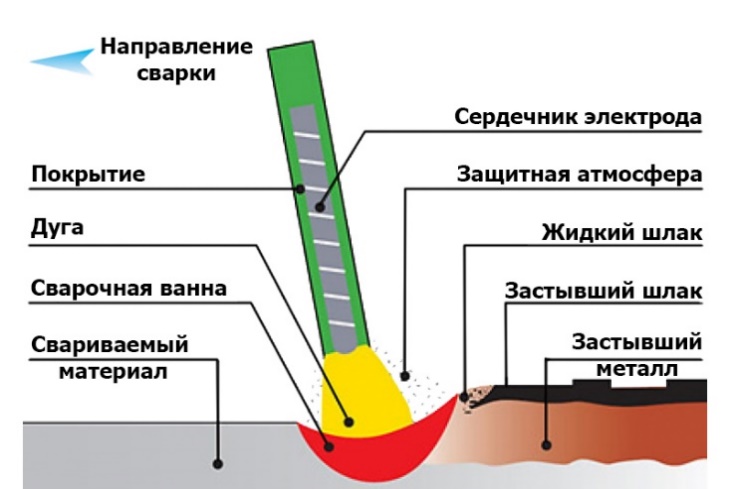

Электродуговая

Электродуговая сварка производится за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного сплава деталей и электрода либо присадочной проволоки появляется сварочная ванна. Опосля остывания формируется шов. Разновидности систематизируют по последующим признакам:

- виду тока ― переменный либо неизменный; когда на электроде минус, полярность ровная, если плюс ― оборотная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и стопроцентно автоматическая;

- виду дуги ― прямого деяния (меж сплавом и электродом), косвенного (меж 2-мя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Сплав плавящегося электрода должен быть таковым же, как у заготовок либо близким по составу. Когда марку стали найти нереально варят переходным (буферным) электродом. Его также употребляют для соединения частей из стали с различным составом. В качестве неплавящегося электрода употребляют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по хим составу.

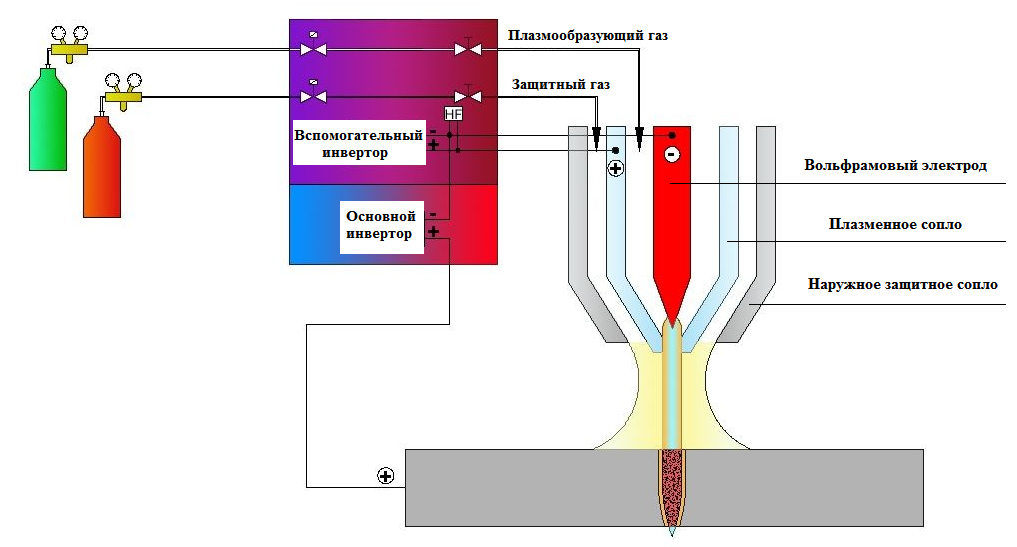

Плазменная

Нагревание осуществляется за счет энергии дугового разряда снутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с пылающей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ греется дугой косвенного деяния меж встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большенный глубины плавления можно соединять листы сплава шириной 9 мм. Высококачественная сварка дюралевых сплавов проводится в среде защитного газа.

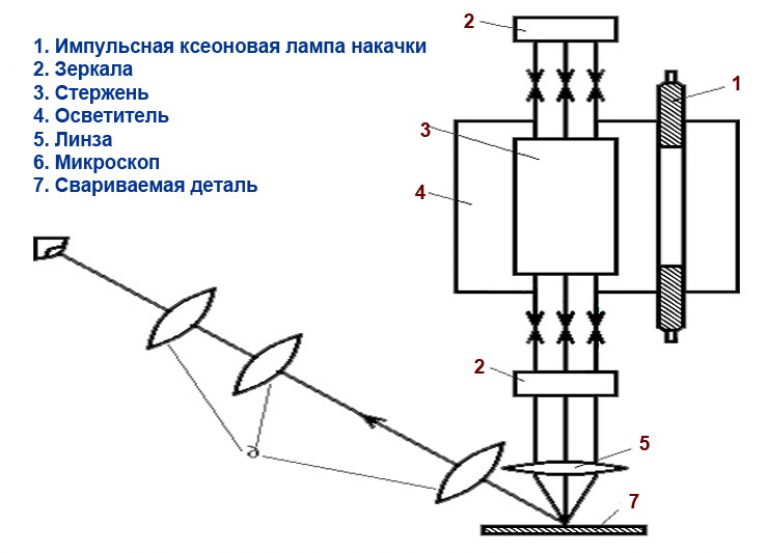

Лазерная

Кромки греются лучом лазера. Посреди методов сварки плавлением, этот самый четкий для соединения частей сложной конфигурации. Для понижения себестоимости процесса при массовом производстве световой поток линзами делят на несколько лучей, которыми сразу нагревают несколько соединений. Для домашних работ производители выпускают малогабаритные модели маленькой мощности. Лазером можно сформировывать непрерывные и точечные швы со сквозным либо поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Сиим способом сваривают тонкостенные листы и заготовки с большенный шириной. Лазер обширно употребляется в оборонной, галлактической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не греются участки около шва, что понижает риск деформирования;

- с гибкими световодами можно работать на недоступных участках;

- переход на резку без модификации аппарата;

- не необходимы расходные материалы;

- из-за малой площади нагрева и резвого перемещения луча расплавленный сплав не успевает окислиться, потому работать можно без флюса и защитного газа.

К недочетам относят высшую стоимость оборудования и маленький КПД.

Электрошлаковая

Этот способ основан на термический энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором меж ними. Электродная проволока подается в просвет меж деталями через один либо несколько мундштуков, присоединенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным остыванием. По мере наполнения зазора они совместно с мундштуками передвигаются ввысь.

Электрошлаковая сварка употребляется в машиностроении при изготовлении крупногабаритных конструкций. Сиим методом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на базе никеля шириной от 20 мм до 1 м и больше. Главным плюсом электрошлакового способа считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость термический обработки шва для увеличения пластичности.

Требования к качеству сварочных швов

Список требований, предъявляемых к сварным соединениям, определяется предназначением готового изделия. Но есть неотклонимые требования, в согласовании с которыми должен производиться сварной шов. По твердости и прочности он не должен уступать сплаву заготовок.

Для зрительного контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва обязана быть схожей по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на сплаве есть поры либо трещинкы шов бракуется.

Вид сварки плавлением выбирают зависимо от решаемых задач. Когда приходится нередко работать вне помещения удобней будут переносные дуговые аппараты либо газовая горелка с баллонами. При работе на одном месте лучше избрать автоматический вариант, а для массового производства автоматический.

Сварка плавлением: индивидуальности и правила внедрения

К самым обычным типам сварки относится плавление. В нашем обзоре мы подробнее остановимся на сути этого технологического процесса, его разновидностях и сфере внедрения.

Индивидуальности

Сварка плавлением представляет собой скрепление пары заготовок, которое происходит вследствие кристаллизации единой сварочной ванны, сформированной в процессе расплавления соединяемых вместе кромок. Данный процесс обширно распространён в сварочных работах. Принципиально осознавать, что подогреть хоть какой сплав либо его сплав выше уровня плавления, чтоб получить сварочную ванну, можно только тогда, когда главный источник энергии дает в участок сварки чуток больше тепла, чем отводится за такое же время в процессе остывания.

Основная часть тепла в этом случае уходит на прогревание прохладного изделия, так как у металлов достаточно высочайшая теплопроводимость. Кроме этого, значимый размер тепла теряется вследствие излучения во внешнюю среду. Конкретно потому отличительной индивидуальностью этого метода сварки является наличие источника энергии большенный мощности и завышенной сосредоточенности. Весьма принципиально, чтоб он мог сконцентрировать на маленькой площади сварочной ванны всю массу выделяющейся термический энергии и успеть за маленькое время расплавить доп порции сплава, сохраняя заданную скорость сварки.

Существует систематизация сварки плавлением.

- Ручная. В этом случае тепло нужно для расплавления железных кромок. Температура сварочной дуги доходит до 4000–6000°, при всем этом сплавы перемешиваются и по мере перемещения дуги достаточно стремительно затвердевают — так формируется сварной шов. Нанесённое на железный стержень электрода покрытие содержит в себе несколько компонент, при расплавлении они делают газовую и шлаковую защиту сварочной ванны от негативного действия азота и кислорода из воздушной массы.

- Дуговая сварка под флюсом. При таком типе работ электронная дуга зажигается, находясь под слоем зернистого флюса. Он защищает расплавленный сплав от контакта с воздухом и в случае необходимости легирует его. Электродная проволока {перемещается} в дугу автоматом с помощью сварочной головки электродвигателя. Флюс {перемещается} в участок сварки под действием своей тяжести, сразу вся система {перемещается} по полосы свариваемого шва. Таковой тип сварки характеризуется завышенной производительностью.

- Газовая. Этот вид сварки основывается на том, что электронная дуга возгорается, находясь меж главным сплавом и вольфрамовым электродом. Сварочную ванну от окисления защищает среда инертного газа, обычно, это гелий или аргон. Газ теснит атмосферный воздух от участка сварки. Для наполнения шва в сварочную ванну вводят присадку. Метод нужен при заваривании высоколегированных сталей, активных и редчайших, также цветных металлов и их сплавов.

- Дуговая сварка в защитном газе. Данная разработка подразумевает, что особые ролики подают электродную проволоку в беспрерывном режиме в зону сварки, причём скорость подачи соответствует скорости плавления. Сварочная ванна защищена от неблагоприятного действия воздуха активным газом, к примеру, углекислотой либо инертным. Углекислоту обычно употребляют при сварке легированных и углеродистых сталей, а инертные газы — при сваривании цветных металлов, также сплавов высоколегированных сталей.

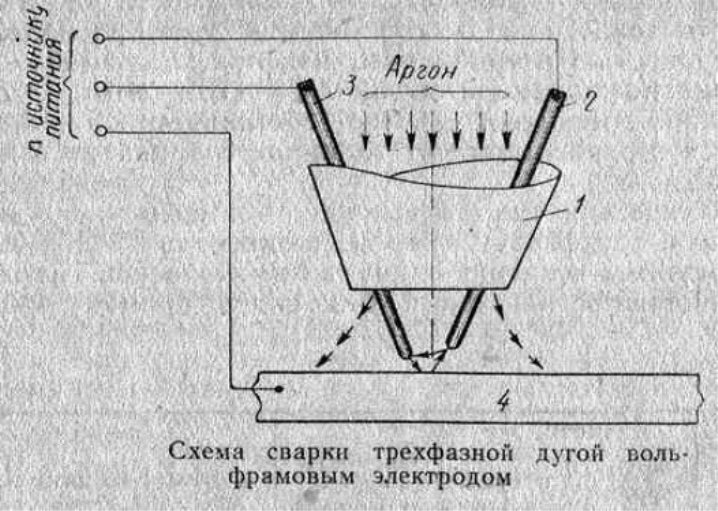

- Сварка трехфазной дугой. В этом случае к паре электродов и основному изделию подводят переменный ток. В этот момент возникает 3 дуги, пылающие в едином сварочном фокусе: одна меж самими электродами и по одной меж изделием и каждым электродом. Горение сопровождается выделением огромного количества термический энергии, и это неоднократно увеличивает производительность всего сварочного процесса.

- Электрошлаковая сварка. Выделение энергии основано на прохождении тока через электропроводный расплавленный шлак. По окончании затвердевания электродного и основного материала формируется сварной шов, при всем этом сварку обычно делают при вертикальном размещении свариваемых деталей с огромным зазором меж заготовками. Чтоб сформировать шов, с обеих сторон от зазора помещают медные ползуны, охлаждаемые водой — таковой способ оптимален для соединения деталей большенный толщины: от 30 до 1000 мм.

Применение

Сварка плавлением обширно нужна в строительстве. Она дозволяет накрепко скрепить меж собой железные детали и элементы металлоконструкций. Сиим сфера ее внедрения не ограничивается, ее употребляют в самолето- и автомобилестроении, также в почти всех остальных областях техники и науки.

Домом стоит плавление с помощью электронных дуг. Дело в том, что внедрение электрических лучей связано с применением специальной аппаратуры и потребностью в защите работников от рентгеновских лучей. Потому к такому типу сварки обычно прибегают в тех вариантах, когда идет речь о тугоплавких, также химически активных сплавах, сплавах и полимерах. Самый обычный вариант – газовая сварка – нужен в быту, в главном при проведении ремонтно-отделочных работ.

Контроль свойства

Сварка плавлением подчиняется установленным требованиям ГОСТ. Контроль свойства делают несколькими способами,

- Всякая проверка свойства сварочного шва начинается с зрительного контроля. Это самый резвый метод, который не просит особых устройств и жидкостей. Чтоб провести контроль свойства, необходимо оглядеть сварное соединение. Не допускается наличие трещинок, сколов, наплывов и остальных видимых изъянов.

- Капиллярный контроль. Этот метод заключается в использовании особенных жидкостей, проникающих в мелкие поры. Метод дозволяет удостовериться в отсутствии укрытых изъянов в критериях ограниченного бюджета на проверку.

- На производстве везде употребляется магнитный контроль. Сварщик делает со всех сторон от шва магнитное поле, оно испускает пучок электромагнитных лучей. В эталоне они должны быть прямыми, хоть какое их искажение показывает на наличие изъянов.

- Ультразвуковой контроль — достаточно действенный способ определения свойства шва. Контроллер подаёт на шов ультразвук. Если в процессе собственного перемещения он встречается с недостатком, то меняет направление распространения. Любопытно, что разные виды изъянов искажают звуковую волну по-разному, потому любые недоделки можно с легкостью найти.

О том, какие индивидуальности и правила внедрения сварки плавлением, смотрите в последующем видео.