Способы контроля свойства сварных соединений и швов

При разработке металлоконструкцию с внедрением сварки весьма принципиально надзирать надежность и четкость выполнения сварных соединений.

Внимание! Если вначале не выявить и не поправить недостатки, то велика возможность, что крепкость шва будет понижена, что скажется на качестве всей конструкции.

Что такое контроль свойства сварных соединений

Контроль разделяется на первичный и на окончательный. При первичном происходит профилактика появления изъянов. Контроль свойства сварных соединений заключается в проверке электродов, флюсов, соблюдении технологического процесса и режимов работы. Окончательный контроль осуществляется уже на самих швах.

Зрительный осмотр сварного шва

Зрительный осмотр сварного шва

Физический контроль сварочных швов

Посреди огромного количества способов контроля свойства сварных швов отдельное пространство занимают физические, посреди которых:

- Радиационный метод контроля. Он содержит в себе рентгено-и гаммо-графический метод, основан на возможности рентгеновских лучей проходить через непрозрачные предметы. В таком случае недостатки, которые почаще всего бывают пустотами, на рентгеновском снимке смотрятся в виде пятен либо полос. Палитра-излучение действует по таковой же системе, но имеет наиболее низкую чувствительность. Бракуется изделие при выявлении последующих изъянов: шлаковые включения единичные и цепочкой, также поры.

- Ультразвуковой метод. Основан на способности ультразвука просачиваться вовнутрь конструкции и отражаться от изъянов.

- Магнитный метод дефектоскопии. Проверяемый шов смазывают составом из масла и специального намагнимагниченного порошка само изделие также намагничивают с внедрением тока, который пропускают через обмотку. Под воздействием магнитного поля частички стального порошка больше распространяются вокруг изъянов.

- Гидравлические тесты. Сосуд заполняется водой и создается завышенное давление. Таковой метод употребляется при испытании паровых и водяных котлов.

- Пневматические тесты – тесты сжатым воздухом.

Все детали испытательных действий зависят от технических критерий для всякого испытуемого объекта.

Контроль свойства сварных швов

Сварные швы могут стать самым ненадежным местом всей металлоконструкции, если они выполнены с нарушением технических критерий и правил, потому принципиально создавать всеполноценную оценку, начиная от зрительного осмотра и заканчивая самыми современными физическими и хим методами. Избранный метод проверки зависит к тому же от определенной конструкции, где есть сварные швы, также от функций, которые она будет делать.

Соединений металлоконструкций

Разные металлоконструкции опосля сварки также нуждаются в проверке свойства, так как сварные швы влияют на надежность и общий срок службы таковых конструкций. К главным способам проверки и контроля свойства сварных соединений металлоконструкций относят:

-

;

- ультразвуковой;

- капиллярный;

- оценка проницаемости;

- радиационный контроль.

На проницаемость швы можно инспектировать с внедрением керосина, вакуум-аппаратом, также гелиевым либо галлоидными течеискателями.

Соединений трубопроводов

Любые сварные швы трубопроводов не обязаны иметь: трещинок, кратеров, прожогов.

Принципиально! Недопустимы любые ошибки плохой сварки.

Посреди главных способов контроля при проверке трубопроводов употребляют:

- Магнитографический контроль , который дозволяет найти поля рассеяния. Отражается на радиограмме в виде графиков. Дозволяет выявить непровары, цепочки шлака, микротрещины.

- Рентгеновское излучение.

- Проверка проницаемости с внедрением гидравлики, пневматики, также пузырькового способа.

Для пневматических испытаний в трубопровод запускают в огромных количествах воду либо газ, а на поверхность наносят пенообразующий состав, который при проникновении воды либо газа будет пузыриться, что укажет на наличие недочета.

Вакуумный метод контроля сварных соединений

Вакуумный метод контроля употребляются в ситуациях, когда остальные варианты проверки по любым вариантам исключены. Употребляется почаще всего для проверки свойства сварных швов в:

- резервуарных днищах;

- газгольдеров;

- емкостей типа цистерн и бочек.

При таком способе вакуум создается с помощью специальной камеры на более доступной стороне проверяемого участка шва. Сам шов обрабатывается мыльным смесей. В итоге разности давлений с 2-ух сторон шва воздух будет просачиваться в камеру, если есть огрехи в проверяемом шве. Если есть недостатки, то покажутся мыльные пузыри, которые непревзойденно видны в камере, так как у нее прозрачная поверхность.

Способы контроля сварных соединений

К более нередко используемым способам оценки сварных соединений относят:

- Капиллярный метод. Он основан на том, что некие воды имеют свойство просачиваться даже в трещинкы, неприметные глазу. Такие воды именуются капиллярами. Он прост в применении и не просит наличия дорогостоящего оборудования.

Капиллярный метод

Капиллярный метод - Радиационный контроль. Это уменьшенная версия обычного рентгена. Также известен под заглавием «гаммаграфический контроль». В таком случае палитра лучи попадают через сплав и на специальной пленке фиксируют отысканные недостатки.

- С внедрением аммиака. Один из методов пневматических испытаний. Аммиак закачивается под давлением под давлением так, чтоб его количество было равно сотой толики от всего размера воздуха, а проверяемые швы перед оклеивают лентой из бумаги либо мед бинтом, который пропитан фенолфталеином. Там, где будет проходит аммиак, на ленте останутся красноватые пятна.

- Оценка на непроницаемость при помощи керосина. Метод контроля обычный и при всем этом действенный, не просит больших вещественных издержек. Керосин способен просачиваться через мелкие трещинкы и обнаруживать так недостатки.

Принципиально! На любом производстве используются свои способы контроля сварных швов. Это могут быть наиболее дорогие либо наименее дорогие методы, принципиально, чтоб они были очень эффективны для определенных металлоконструкций.

Что инспектируют при контроле сварочных материалов

Это подготовительная форма проверки, при которой оценивают все нужное для проведения высококачественных сварочных работ. В такую форму проверки заходит:

Всё о контроле свойства сварных соединений

Проверка сварочных соединений — неотклонимый шаг всех сварочных работ. Благодаря кропотливому контролю можно выявить очевидные и сокрытые недостатки, которые в предстоящем воздействую на свойство и долговечность всей железной конструкции. Естественно, можно оценить свойство сварного шваневооруженным взором, но это только один из способов.

При помощи зрительного контроля вы не можете найти внутренние трещинкы и поры. Потому принципиально знать доп методы контроля свойства. На больших производствах эту работу делает контролер сварочных работ, но на меленьком заводе эта обязанность нередко ложится на плечи сварщика. В данной статье мы поведаем, как проверить швы и какие есть виды контроля свойства кроме зрительного осмотра.

Методы контроля свойства сварного шва

Есть различные виды и средства технического контроля, они все имеют свои плюсы и недочеты, индивидуальности и аспекты. Но невзирая на различия они все призваны, чтоб устроить швам испытание на крепкость и долговечность. Свойство сварных соединений почти во всем зависит от сварщика и применяемых девайсов, так что результат контроля можно предсказать. Но мы все равно советуем проводить контроль свойства, чтоб быть уверенным, что изделия прослужат длительно.

Свойство сварных соединений можно выяснить методом зрительного осмотра (пожалуй, самый всераспространенный метод), ультразвукового, магнитного, капиллярного и радиационного (радиографического) контроля, также осуществляется контроль сварных швов на проницаемость. Есть и остальные способы контроля сварных швов, но мы в данной статье перечислим самые всераспространенные и обыкновенные в применении. Советуем делать пооперационный контроль свойства, т.е. поначалу оглядеть шов, потом провести капиллярный контроль и так дальше. Вообщем, обо всем по порядку.

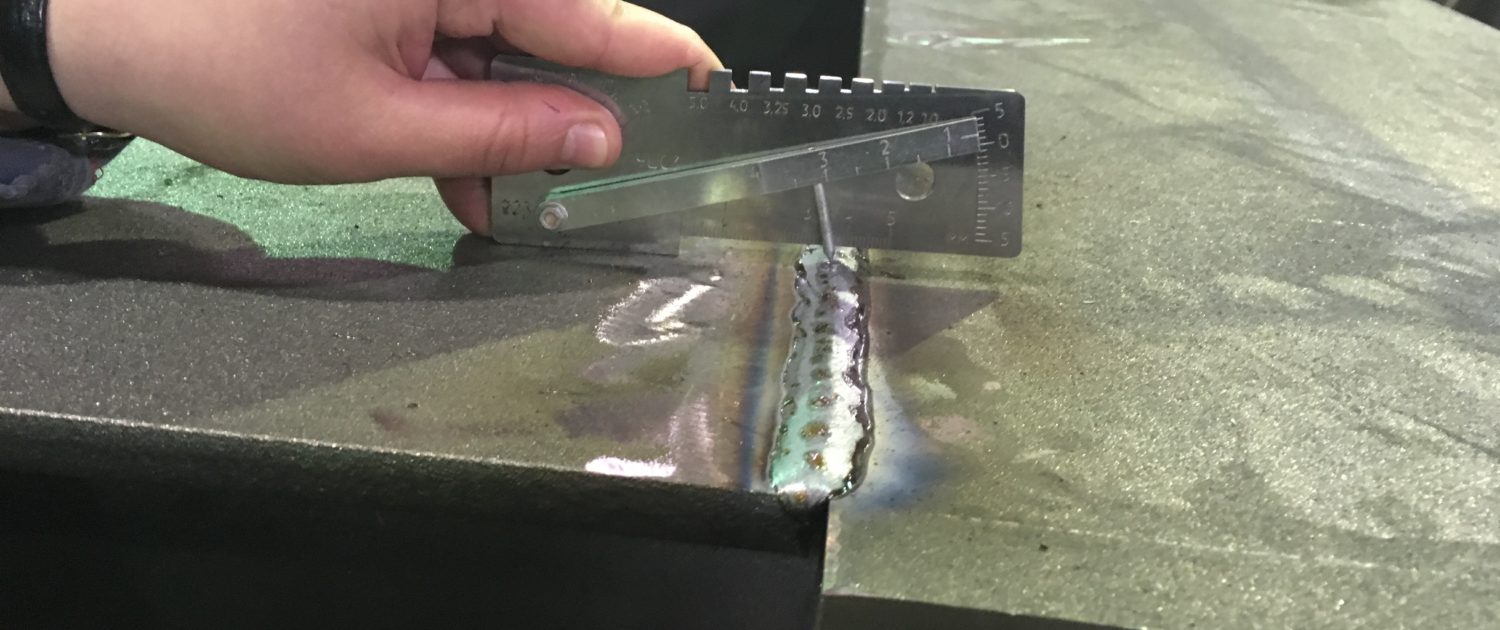

Зрительный контроль

Начнем с зрительного контроля. Это более обычный и резвый метод выяснить свойство сварных швов. Для вас не пригодятся особые приборы либо воды, довольно вашей бдительности. Кропотливо осмотрите сварное соединение: не обязано быть видимых изъянов вроде трещинок и сколов, шов обязан иметь одну ширину и высоту на всех участках. Наружный контроль сварочных швов дозволяет также проверить наличие либо отсутствие непроваров, наплывов, неравномерных складок шва. Все это недостатки, найдя которые можно смело гласить о низком качестве соединения.

Для наиболее действенного контроля свойства сварных швов мы советуем употреблять сильную лампу и лупу, также нелишним будет рулетка либо линейка, штангенциркуль. При помощи таковых обычных приспособлений вы можете замерить размеры изъянов и осознать, что с ними созодать в предстоящем.

Естественно, при помощи такового способа вы не можете выполнить настоящий контроль сварных соединений трубопроводов, сварных соединений газопроводов либо других ответственных конструкций, но зрительный осмотр станет первой операцией, вослед за которой можно применить другие способы контроля.

Капиллярный контроль

Способы контроля свойства сварных соединений включают также тесты сварного шва. Для этого употребляется капиллярный метод. Его сущность очень ординарна: для контроля употребляются особые воды, которые способны просачиваться в мелкие поры и трещинки, именуемые капиллярами.

При помощи капиллярного операционного контроля можно проверить свойство хоть какого сплава, с хоть каким составом и формой. Часто таковой метод употребляется, когда необходимо выяснить наличие укрытых изъянов невидимых для глаз, но нет бюджета, так как капиллярный контроль весьма прост в применении и не просит наличия дорогостоящего оборудования.

Капиллярная оценка свойства сварных соединений производится при помощи жидкостей, именуемых пенетрантами (от британского слова «penetrant», что означает «проникающая жидкость»). Такие воды владеют незначимым поверхностным натяжением, отчего просто попадают в маленькие капилляры и при всем этом остаются видимы для глаз. На самом деле, пенетранты заполняют полости и окрашивают недостатки, тем делая их видимыми.

На данный момент можно отыскать огромное количество рецептов изготовления пенетранта, любой из которых будет владеть своими качествами и чертами. Можно приготовить пенетрант на базе воды либо хоть какой иной органической воды (скипидара, бензола, также сюда относится достаточно пользующаяся популярностью проверка сварных швов керосином. Такие пенетранты весьма эффективны и чувствительны к мельчайшим недостаткам. Они уверенно занимают одну из фаворитных позиций посреди способов по контролю свойства.

Контроль на плотность сварных швов

На жидкостях не завершаются тесты сварных швов. Их также необходимо проверить на плотность. Метод проверки на плотность имеет огромное количество заглавий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и почти все остальные. Но вне зависимости от наименования сущность их остается неизменна: обнаружение сквозных изъянов, ухудшающих герметичные характеристики сварного соединения.

Проверка сварочных швов на плотность производится при помощи газов (кислорода либо азота), разных жидкостей (к примеру, воды). Метод почти во всем идентичен с капиллярным, но тут газ либо жидкость добавочно подаются под огромным давлением, под которым они как раз и распределяются в дефектные полости и выходят наружу. У этого способа есть своя систематизация. Бывает пневматический и гидравлический контроль, также швы можно проверить вакуумно либо при помощи обдува воздухом, это подкатегории пневматического контроля. Но обо всем побеседуем подробнее.

Начнем с пневматического способа контроля свойства швов. Он предполагает внедрение газа либо воздуха, который направляется на соединение под давлением. При всем этом шов смазывается мыльным веществом. Также есть разновидность пневматического контроля, именуемая вакуумным контролем, когда при помощи специального оборудования создается искусственный вакуум, в него помещается деталь, а шов также за ранее смачивают мыльным веществом. В местах со сквозными трещинками будут создаваться пузыри, указывающие на местопребывание недостатка.

При изготовлении мыльного раствора употребляется один кусочек мыла на литр воды. Если предстоит работа при низких температурах (на улице в зимнюю пору), то наиболее половины воды рекомендуется поменять на спирт. Также советуем подключить манометр, при помощи которого вы можете надзирать показатель давления и можете увидеть, как оно будет падать при обнаружении изъянов. Также нелишним будет внедрение предохранительного клапана, чтоб соблюсти технику сохранности.

Самая простая форма пневматического контроля — погружение детали в воду, без смазывания швов мыльным веществом и использования давления. Если у шва есть недостатки, то они дадут о для себя знать, когда маленькие пузырьки воздуха начнут появляться из сварного соединения. Этот метод проверки свойства можно именовать полевым, но он довольно действенный.

Также еще есть одна разновидность пневматического контроля, именуемая контроль свойства сварных швов и соединений при помощи аммиака. Аммиак подается заместо газа либо воздуха, а швы за ранее покрывают специальной картонной лентой. Аммиак проходит через шов и если имеются недостатки, то на ленте возникают красноватые пятна.

2-ой тип контроля на плотность — гидравлический. Тут давление делают при помощи воды либо масла. Это весьма увлекательный метод, так как деталь выдерживается в воды от 5 до 15 минут (зависимо от особенностей сплава), при всем этом зона около шва обстукивается молотком, удары должны быть слабенькими. Если есть недостатки, то при ударе жидкость начнет вытекать из предполагаемого места с трещинкой либо остальным повреждением.

Магнитный контроль

Магнитный метод контроля заключается в использовании основ электромагнетизма. Контролер либо сварщик при помощи специального устройства делает вокруг шва магнитное поле, которое испускает поток так именуемых электромагнитных линий. Если они искажаются, означает есть недостатки. Преломления фиксируются магнитопорошковым методом.

При магнитопорошковом на поверхность шва за ранее наносят ферримагнитный порошок, который при искажении электромагнитной полосы начинает накапливаться в месте недостатка. Из-за этого магнитный контроль доступен лишь при работе с ферримагнитными сплавами. Алюминий, медь, сталь с огромным содержанием хрома и никеля не могут быть подвержены проверке. В целом, это весьма действенный, но неловкий и дорогостоящий метод, так что его используют лишь при контроле особо принципиальных узлов.

Ультразвуковой контроль

Ультразвуковой метод весьма увлекателен. Он основан на свойствах ультразвука. Ультразвуковые волны просто отражаются от краев трещинкы либо скола, так как те владеют различными акустическими чертами. Говоря ординарными словами, мы подаем на шов ультразвук, и если на собственном пути он сталкивается с недостатком, то искажается и отображается в другом направлении. При всем этом различные типы изъянов по-разному искажают ультразвуковую волну, так что их можно просто найти.

Контроль свойства сварного шва при помощи ультразвуковых аппаратов применяется везде, так как это достаточно действенный и при всем этом дешевый метод. По сопоставлению с иными способами (к примеру, магнитным либо радиационным) не надо учесть какие-то индивидуальности сплава либо получать дорогостоящее оборудование. Но есть и недочеты: контроль сварного соединения ультразвуком должен проводить спец, а не обыденный сварщик.

Радиационный контроль

Радиационный контроль сварных соединений (также именуемый «радиографический контроль» и «гаммаграфический контроль сварных соединений») представляет собой мини-версию обыденного рентгена. Палитра-лучи попадают через сплав и на специальной пленке фиксируются все вероятные сокрытые недостатки. Это самый передовой и дорогостоящий метод контроля свойства, он просит современного оборудования и квалификации от контролера либо сварщика. Также лишная работа с таковым устройством может оказывать негативное действие на здоровье человека.

Не так давно возникла цифровая радиография, которая производится при помощи компа. Тут заместо пленки употребляют особые многоразовые пластинки, которые совместимы с хоть какими источниками радиации. Но в отличие от традиционного радиационного контроля при цифровом способе изображения сохраняются сходу на комп, их можно масштабировать и кадрировать. В дальнейшем создатели планируют довести этот процесс до автоматизма, чтоб не требовалось присутствие человека.

Заместо заключения

Контролер сварочных работ должен весьма пристально относиться к собственной работе, так как от его бдительности зависит все. Выполняя контроль свойства сварки и сварных соединений записывайте все индивидуальности и недостатки, которые можете найти. Сочитайте разные способы контроля сварки, чтоб получить полную картину. Не используйте разрушающие способы контроля сварных соединений, которые не подступают для тех либо других металлов.

Сварка и контроль свойства сварных соединений металлоконструкций — дело сложное, но обучившись этому только в один прекрасный момент вы можете достаточно стремительно делать контроль даже в полевых критериях. Также не запамятовывайте, что есть техника сохранности и ее необходимо соблюдать не только лишь при сварке, да и при контроле швов.

Дефектоскопия сварных швов проникающими субстанциями

Контроль с помощью пенетрантов (проникающих веществ) — очередной из способов проверки свойства сварных соединений. Пенетранты попадают глубоко в полость бракованных участков контролируемого объекта.

Обследование объекта проникающими субстанциями может проводиться 2-мя методами:

- капиллярный;

- течеискание.

Этот метод основан на проникновении контрастных жидкостей либо мелкодиспертных веществ (пенетрантов) в места недостатков. Этот вид обследования используются для выявления поверхностных изъянов, в большей степени для неметаллических изделий и деталей из сплавов, так как к ним нереально применить магнитные виды проверки свойства.

| Испытание оборудования вакуумной-камерой | 1 п. метр | От 600 руб. |

| Мел-керосин | 1 п. метр | От 400 руб. |

Процесс проведения капиллярного контроля

Капиллярный метод проверки швов происходит опосля подготовительной подготовки. Поверхность контролируемой детали изделия очищают и обезжиривают. Потом на нее наносят индикаторную жидкость. Частички пенетранта попадают вовнутрь недостатков. Поверхность протирают, удаляя избытки воды. Те места, в каких остается пенетрант, и есть места наличия изъянов. Зрительно это становится приметно опосля нанесения на поверхность проявителя. Проявитель (в виде белоснежного спрея либо порошка) сохнет и впитывает индикаторную жидкость. Места недостатков при всем этом окрашиваются. В качестве проявителя могут быть применены раствор люминофоров в летучем растворителе (беспорошковый метод). В этом случае пространство недостатка будет подсвечиваться ультрафиолетовыми лучами. Места изъянов можно просто узреть с помощью лупы. В случае внедрения люминофоров можно употреблять фотодатчики. Капиллярный метод дозволяет найти микроскопичные недостатки со последующими размерами:

- минимум 1 мкм — ширина,

- минимум 10 мкм — глубина,

- минимум 0,1 мм — длина.

Методы течеискания

Течеискание применяется для поиска сквозных недостатков. Этот метод употребляется в главном для изделий и конструкций, для безаварийной эксплуатации которых важны сначала плотность и вакуумная плотность. Цель таковой проверки — удостовериться, что данное изделие может пропускать малый размер газа либо воды без опасности для рабочего процесса. Течеискание применяется также для сварных листов, так как сквозные недостатки оказывает нехороший эффект и на остальные рабочие свойства сварного соединения (коррозионная стойкость, крепкость, электропроводность и т.п.).

Виды контроля течеисканием

Контроль течеисканием бывает нескольких видов:

- жидкостный;

- сжатым воздухом;

- вакуумный;

- хим индикации течей;

- с помощью мела и керосина;

- с внедрением пенетрантов;

- газоаналитический;

- пр.

Жидкостный (гидравлический) метод течеискания

Гидравлический метод предполагает подачу воды либо иной воды под давлением с одной стороны сварочного соединения. Если жидкость покажется с оборотной стороны шва, это показывает на наличие недостатка. Существует несколько вариантов гидравлической проверки на плотность. На поверхность изделия подается жидкость под лишним давлением, в полтора-два раза превосходящем рабочее. Проверяющее лицо смотрит за давлением по манометру, потом начинает обстукивать участок проверки молотком. Если на поверхности есть течь, она проявляется в виде струйки, и поверхность контролируемого изделия начнет отпотевать. Таковым методом можно выявить недостатки до 0,001 мм в поперечнике.

Вакуумный метод течеискания

Вакуумный метод работает на перепаде давления, который создается при откачке воздуха из изделия. Он разделяется на метод с внедрением манометра, электроискровую проверку и пр. Обширно употребляется и метод мыльной индикации. На проверяемый участок соединения наносят мыльный раствор и устанавливают прозрачную камеру на присосках. В камере создается маленький вакуум. Если в соединении есть недостаток в виде отверстия, через него попадет воздух и на поверхности сварного стыка покажутся мыльные пузыри. Их можно будет узреть через прозрачное стекло камеры. Таковой метод обследования можно использовать для проверки конструкций, элементы котороймежду собой соединены встык либо внахлест.

Метод контроля с помощью мела и керосина

При всем этом методе употребляется такие пенетранты, как керосин, бензин либо спирт. Эти воды владеют высочайшей проникающей способностостью. Шов нужно покрыть меловой краской с той стороны, где к нему есть наиболее удачный доступ. С иной стороны на шов наносится пенетрант. Далее необходимо выдержать от 15 до 60 минут. На меловом слое выступят недостатки в виде заржавелых полосок и пятен.

Неразрушающий контроль

ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» зависимо от физических явлений, положенных в базу неразрушающего контроля подразделяет его на виды:

— оптический;

— радиационный;

— акустический;

— магнитный;

— вихретоковый;

— электронный;

— радиоволновой;

— термический;

— проникающими субстанциями.

Вид контроля – это условная группировка способов неразрушающего контроля, объединенная общностью физических принципов, на которых они основаны. Способы всякого вида неразрушающего контроля классифицируются по определенным признакам:

— нраву взаимодействия физических полей с объектом;

— первичным информативным характеристикам;

— способам получения первичной инфы.

Способы контроля свойства сварных соединений устанавливает ГОСТ 3242-79.

Применение способа либо комплекса способов контроля для обнаружения изъянов сварных соединений при контроле конструкций при ее изготовлении, ремонте и реконструкции зависит от требований, предъявляемых к сварным соединениям в технической документации на систему. Разработка контроля сварных швов хоть каким способом обязана быть установлена в нормативно-технической документации на контроль.

Способы неразрушающего контроля свойства сварных соединений

Зрительный контроль и измерения

Зрительно-оптический контроль – это один из способов неразрушающего контроля оптического вида. Он основан на получении первичной инфы о объекте при зрительном наблюдении либо при помощи оптических устройств. Это органолептический контроль, т.е. воспринимаемый органами эмоций (органами зрения) ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида» устанавливает требования к способам контроля оптического вида. Зрительный метод контроля дозволяет обнаруживать несплошности, отличия размера и формы от данных наиболее 0,1 мм при использовании устройств с повышением до 10х. Зрительный контроль, обычно, делается невооруженным глазом либо с внедрением увеличительных луп 2х до 7х. В непонятных вариантах и при техдиагностировании допускается повышение до 20х.

Зрительный контроль производится до проведения остальных способов контроля. Недостатки, обнаруженные при зрительном контроле, должны быть исправлены до проведения контроля иными способами.

Радиографический контроль

Радиационный вид неразрушающего контроля в согласовании с ГОСТ 18353-79 делится на способы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 «Контроль неразрушающий. Сварные соединения. Радиографический метод».

Схема просвечивания рентгеновскими лучами:

1 – рентгеновская трубка; 2 – катушка; 3 – фотопленка; 4 – экраны.

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине сплава шва не наименее 4 мм. Он основан на использовании ультразвуковых волн, представляющих из себя упругие колебания вещественной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны принимать слуховые органы человека). В этом способе контроля (ГОСТ 14782-86) употребляется способность ультразвуковых волн отражаться от границы раздела 2-ух сред, владеющих различными акустическими качествами. Когда при прохождении через сварной шов ультразвуковые волны встречают на собственном пути недостатки (трещинкы, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела сплав–недостаток и могут быть зафиксированы с помощью специального ультразвукового дефектоскопа.

Магнитные способы контроля

Магнитные способы контроля основаны на принципе использования магнитного рассеяния, возникающего над недостатком при намагничивании контролируемого изделия. К примеру, если сварной шов не имеет изъянов, то магнитные силовые полосы по сечению шва распределяются умеренно. При наличии недостатка в шве вследствие наименьшей магнитной проницаемости недостатка магнитный силовой поток будет огибать недостаток, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву:

а – без недостатка; б – с недостатком

В согласовании с ГОСТ 18353-79 зависимо от метода регистрации потоков рассеяния различают три магнитных способа контроля: магнитопорошковый, индукционный, магнитографический. Более всераспространен магнитопорошковый метод либо магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Способы вихретокового контроля основаны на регистрации конфигурации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле данной катушки меняет собственный символ с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных характеристик и от обоюдного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя употребляют обычно индуктивные катушки (одну либо несколько). Синусоидальный либо импульсный ток, работающий в катушках ВТП, делает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов повлияет на катушки преобразователя, наводя в их ЭДС либо изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) либо ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

Способы контроля проникающими субстанциями

Капиллярная дефектоскопия

Капиллярные способы НК предусмотрены для обнаружения открытых изъянов, выходящих на поверхность: трещинок, пор, раковин, непроваров и остальных несплошностей поверхности изделий без их разрушения. Различают два главные способа капиллярной дефектоскопии: цветной и люминесцентный. Этими способами контролируют детали различной формы из аустенитных, титановых, дюралевых, медных и остальных немагнитных материалов. Эти способы разрешают выявлять:

— трещинкы сварочные, тепловые, усталостные;

— пористость, непровары и остальные недостатки типа открытых несплошностей различной локализации и протяженности, невидимые невооруженным глазом и лежащие в границах чувствительности и надежности дефектоскопических средств.

Течеискание

Пузырьковый метод с внедрением вакуумных камер

Вакуумный контроль сварных швов используют в тех вариантах, когда применение остальных методов почему-то исключено. А именно, этот метод обширно применяется при контроле сварных днищ резервуаров, газгольдеров, цистерн, водоизоляционных ящиков. Он дозволяет найти отдельные поры поперечником до 0,004 0,005 мм, а производительность при его использовании добивается 40 – 60 м сварных швов в час. Вакуум делают с помощью переносной вакуум-камеры, которую устанавливают на более доступной стороне проверяемого участка шва, за ранее обильно смоченной мыльным веществом. В итоге разности давлений по обеим сторонам шва воздух будет просачиваться в камеру при наличии неплотностей в сварном соединении. В местах трещинок, непроваров, газовых пор образуются стойкие мыльные пузырьки, отлично видимые через прозрачный верх камеры. Отметив размещение изъянов мелом, цветным карандашом либо краской, впускают атмосферный воздух, камеру снимают и изготовленные отметки переносят на сварной шов.

Контроль швов газоэлектрическими течеискателями

В истинное время используют два вида газоэлектрических течеискателей: гелиевые и галоидные. Чувствительность газоэлектрических течеискателей к выявлению неплотностей в швах весьма высока, но ввиду трудности конструкции и значимой цены производства их используют лишь для контроля особо ответственных сварных конструкций.

Механизм работы гелиевого течеискателя основан на высочайшей возможности гелия при определенном вакууме проходить через неплотности сварных швов. При контроле сварные швы снаружи испытуемой емкости обдувают из резинового шланга узкой струёй гелия, находящегося под маленьким давлением в особом сосуде — газометре. При наличии неплотностей в швах гелий либо его смесь с воздухом попадает из емкости в масс-спектрометрическую камеру, в какой поддерживается высочайший вакуум. При попадании гелия в масс-спектрометрическую камеру в ней возникает ионный ток, который подается на индикаторы — миллиамперметр и сирену. Величина отличия стрелки миллиамперметра дозволяет судить о размерах недостатка.

Тесты плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газгольдеры, паровые котлы и др. Есть несколько способов контроля плотности сварных швов: гидравлическое испытание, испытание водой без давления либо наливом, испытание струей воды либо поливом, пневматическое испытание, испытание аммиаком, испытание керосином.

Капиллярный метод

Капиллярный метод