Ультразвуковой контроль

Волгоградский Завод Резервуарных Конструкций дает свои услуги по ультразвуковому контролю сварных швов. Наше предприятие оказывает данную услугу со денька собственного образования 10 годов назад.

Сейчас в хоть какой промышленной сфере употребляется сварка, этот метод соединения является всепригодным. Больше половины всех железных конструкций крепятся друг к другу с помощью сварки. При всем этом от качества сварки зависит надежность и крепкость изделий.

Проверка качества сварных швов осуществляется разными способами, но большей точностью владеет ультразвуковой контроль сварных соединений (УЗК).

Таковая возможность проверить сварное соединение возникла в прошедшем веке и с того времени интенсивно применяется.

Сейчас проверка способом УЗК вероятна для:

- определения износа железных магистральных труб;

- обследования соединений с необыкновенной геометрической формой;

- соединений подверженных к огромным температурным перегрузкам;

- диагностики аппаратов целях аналитики и др.

Суть способа ультразвуковой дефектоскопии сварных швов

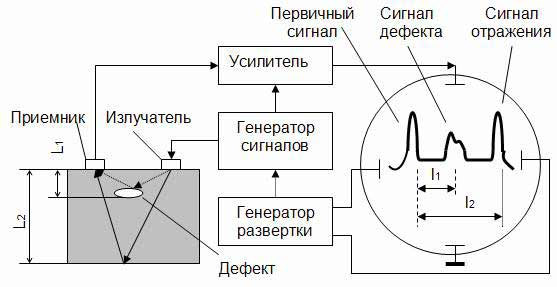

Сущность состоит в возможности колебаний с высочайшей частотой просачиваться в железную среду и отражаться от различного рода изъянов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение находится, то волна отклоняется от собственного нормально направления. Такое явление будет отражено на приборе и спец по обследования зафиксирует этот момент и сумеет отдать характеристику обнаруженному недостатку.

Данной методикой почаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их пуском, он является главным и при проверке разных водо- и гидросистем. При этом есть такие методы сварки (к примеру, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Виды УЗК

Сейчас существует некоторое количество видов УЗК, они все различаются оценкой и способностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит вовнутрь сварного соединения. При всем этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Таковой вариант проверки качества не особо популярен, потому что при нехороший настройке оборудования фиксируются далековато не все подкатегории волн, что в предстоящем плохо сказывается на приобретенных результатах. Не считая того здесь весьма принципиально хорошо приготовить поверхность, в неприятном случае данные будут очень различаться от настоящих.

Обследование теневым методом

При таком варианте диагностики нужно применять 2 устройства, которые инсталлируются на различные стороны исследуемого шва. 1-ое устройство испускает волны, 2-ое воспринимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит через всю структуру шва и поступает на приемник, приобретенные данные обрабатываются, в итоге проявившиеся глухие зоны являются недостатками.

Эхо-импульсный вариант проверки

Здесь употребляется лишь один дефектоскоп, смысл заключен в отражении дефектных зон. Другими словами, в местах прохождения ультразвука впрямую в сварном шве нет недочетов, а при отражении волны на определенном участке определяется недостаток.

Эхо-зеркальный метод

Этот метод весьма похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят впрямую, повреждений нет, там же где они ворачиваются на отражатель, имеется недостаток. Данная разработка является хорошей при обследовании не вертикальных трещинок.

Полный метод

Он соединяет внутри себя зеркальный и теневой. Тут оба устройства устанавливают с одной стороны шва, опосля что отправляют волны под углом. При отражении волн от сплава с проявлением не соответствующих зон происходит фиксация повреждения, эти неординарные зоны отмечают как недостаток.

Из всех перечисленных выше способов большей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, потому что они не требуют очень кропотливой подготовки и довольно ординарны.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так дальше), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые с помощью данного способа недостатки оцениваются по таковым характеристикам как: количество изъянов на определенном отрезке сварного шва, какое расстояние меж недостатками, каковы размеры недостатков, какая эквивалентная площадь у недостатка и так дальше. В случае соответствия найденных изъянов нормативам деталь считается высококачественной и принимается.

Метод УЗК дозволяет выявлять невидимые глазу недостатки.

При помощи ультразвуковой дефектоскопии сварных соединений проводят контроль швов хоть какой формы и предназначения: швы круговой формы, продольной, плоской, сварные тавровые соединения, различного вида соединения конструкций и тд.

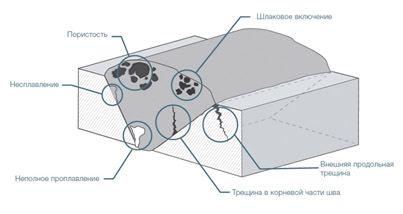

Главные недостатки трубопроводов, выявляемые при помощи ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещинкы и выпуклости швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, нужна кропотливая подготовка поверхности обследуемого сплава:

- С поверхности удаляются отслаивающиеся материалы, брызги сплава, загрязнения. Для проведения УЗК сплава в продольных сварных швах в изделиях с шириной стены до 10 мм включительно требуется полная зачистка внешнего валика усиления, и сканирование проводится по сварному шву. Если стена больше 10 мм, то по околошовной зоне.

- Дальше делается само сканирование – прозвучивание всего размера сплава. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его вспять и вперед равномерно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение характеристик изъянов.

- Принятие решения о годности изделия.

Итог обследования оценивается методом сопоставления эталонной детали с проверяемой. Оценка осуществляется методом сопоставления 3-х характеристик: амплитуды звуковой волны, формы недочета и его характеристик, условной протяженности. Приобретенные характеристики сравниваются с образцом, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в неприятном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов приобретенные данные должны записываться в журнальчик ультразвукового контроля. Рекомендовано созодать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

По мере необходимости, контуры найденных изъянов отмечают маркером либо мелом на поверхности изделия.

Плюсы ультразвуковой дефектоскопии сварных соединений

Контроль соединений звуковыми волнами дозволяет исследовать изделий хоть какого типа, даже клейки и пайки.

- Обследование может быть без разрушения материала изделия либо нарушения его целостности.

- Неопасен для людей.

- Выявляет фактически любые недочеты сваренных поверхностей, также их хим природу.

- Высочайшая скорость проведения исследования.

- Сравнимо низкая стоимость относительно остальных способов контроля.

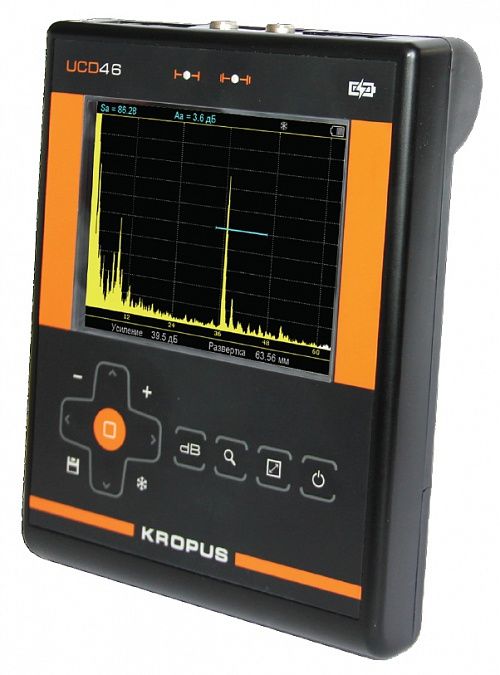

- Мобильность оборудования для проведения исследования.

Недочеты способа УЗК контроля сварных швов

Необходимость доскональной подготовки поверхностей изделия перед процедурой.

- Низкая точность результатов при мощной разнородности металлов шва.

- Сложность в получении результатов по расположению и размеру повреждения.

- При очень суровой толщине (около 6 см и выше) поверхности изделия нереально получить итог, поэтому что волны стремительно затухают, но этот процесс происходит лишь с определенными видами сплава.

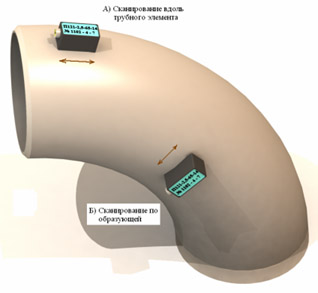

Индивидуальности ультразвуковой проверки сварных швов для труб различного поперечника

Т.к. железные трубы имеют не обычное плоское сечение, а круглое, то исследование неких их частей может оказаться неинформативным. Предпосылки не 100% корректных результатов представлены ниже зависимо от поперечника трубопровода.

Для выполнения обследования изделий круглой формы требуются особые способности перемещения устройства по поверхности трубы, которые нужны для получения четких результатов.

Трубы с поперечником 28-100 мм и шириной 3-7 мм

В таковых трубах образуются внутренние провисания, что становится предпосылкой возникновения неверных сигналов на дисплее принимающего устройства и малой вероятности (около 12%) определения больших изъянов. В сопоставлении, точность плоскостных изъянов определяется с вероятностью 85%.

Трубы поперечником 108-920 мм и шириной 4-25 мм

Такие трубы соединяются однобокой сваркой без оборотной подварки, что усугубляет проникновение волн в материал и проведение УДК данным способом не целенаправлено.

Дефектоскопия бурильных труб

При обследовании бурильных труб идеальнее всего производить контроль вместе с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то может быть обыденное исследование.

Достоинства «ВЗРК» при заказе услуги по проверке качества сварных швов ультразвуком

- Конкурентоспособная стоимость.

- Функцию проводят спецы, которые занимаются сиим не один год и имеющие особое удостоверение, разрешающее проведение данного обследования;

- Высококачественное оборудование, которое дает очень четкий итог.

- Отлаженный принцип работы.

- Резвое выполнение обследования.

Цены УЗК сварных швов

Стоимость на данный вид обследования, в отличие от остальных способов контроля низкая. Конечная стоимость предоставляется заказчику исходя из количества нужных обследований на одном участке, временных рамок и общих пожеланий.

Заказать услугу

Т. о. УЗК контроль является современным довольно четким и дешевым способом обследования сваренных поверхностей на наличие изъянов. Для заказа данной услуги у «ВЗРК» либо консультации Вы сможете позвонить в наше производственное объединение. Особые сотрудники воспримут Ваш заказ, проконсультируют либо наиболее тщательно скажут о оказываемой услуге. Также на нашем веб-сайте есть онлайн форма, заполнив которую, мы сами перезвоним Для вас.

Ультразвуковой контроль сварных соединений

Швы в системах со сварными соединениями должны повсевременно подвергаться контролю. И это не зависит от того, когда соединение было изготовлено. Для этого употребляются разные способы, один из которых – ультразвуковой контроль (УЗК).

Нужно отметить, что эта методика не нова. Ее употребляют с 30-х годов прошедшего столетия, и сейчас ультразвуковой контроль сварных соединений популярен, поэтому что с его помощью можно выявить мелкие недостатки снутри сварного шва. И, как указывает практика, конкретно сокрытые недостатки являются главными и суровыми причинами ненадежности свариваемой конструкции.

Теория технологии

В базе ультразвуковых колебания лежат обыденные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит. Проникая вовнутрь сплава, волны попадают меж его частичками, которые находятся в равновесии, другими словами, колеблются в одной фазе. Расстояние меж ними равно длине ультразвуковой волны. Этот показатель зависит от скорости прохождения через железный шов и частоты самих колебаний. Зависимость определяется по формуле:

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. Например, в продольном направлении ультразвуковые волны двигаются резвее, чем в поперечном. Другими словами, если на пути волны попадаются пустоты (иная среда), то меняется и ее скорость. При всем этом, встречая на собственном пути разные недостатки, происходит отражение волн от стен раковин, трещинок и пустот. А соответственно и отклонение от направленного потока. Изменение движения оператор лицезреет на мониторе УЗК устройства, и по определенным чертам описывает, какой недостаток встал на пути движения акустических волн.

Например, обращается внимание на амплитуду отраженной волны, тем определяется размер недостатка в сварном шве. Либо по времени распространения ультразвуковой волны в сплаве, что описывает расстояние до недостатка.

Виды ультразвукового контроля

В истинное время в индустрии используются несколько методов ультразвуковой дефектоскопии сварных швов. Разглядим любой из их.

- Теневой метод диагностики. Это методика базирована на использовании сходу 2-ух преобразователей, которые инсталлируются по различные стороны исследуемого объекта. Один из их излучатель, 2-ой – приемник. Пространство установки – строго перпендикулярно исследуемой плоскости сварного шва. Излучатель направляет поток ультразвуковых волн на шов, приемник их воспринимает с иной стороны. Если в потоке волн появляется глухая зона, то это гласит о том, что на его пути попался участок с иной средой, другими словами, находится недостаток.

- Эхо-импульсный метод. Для этого употребляется один УЗК дефектоскоп , который и испускает волны, и воспринимает их. При всем этом употребляется разработка отражения ультразвука от стен дефектных участков. Если волны прошли через сплав сварочного шва и не отразились на приемном устройстве, то изъянов в нем нет. Если вышло отражение, означает, снутри шва находится некий недостаток.

- Эхо-зеркальный. Данный ультразвуковой контроль сварных швов – это подтип предшествующего. В нем употребляется два устройства: излучатель и приемник. Лишь инсталлируются они по одну сторону от исследуемого сплава. Излучатель отправляет волны под углом, они попадают на недостатки и отражаются. Эти отраженные колебания и воспринимает приемник. Обычно, таковым образом, регистрируют вертикальные недостатки снутри сварочного шва – трещинкы.

- Зеркально-теневой. Этот ультразвуковой метод контроля – симбиоз теневого и зеркального. Оба устройства инсталлируются с одной стороны от исследуемого сплава. Излучатель отправляет косые волны, они отражаются от стены основного сплава и принимаются приемником. Если на пути отраженных волн не повстречались недостатки сварного шва, то они проходят без конфигураций. Если на приемнике отразилась глухая зона, то, означает, снутри шва есть недостаток.

- Дельта-метод. В базе этого метода контроля сварных соединений ультразвуком лежит переизлучение недостатком направленных акустических колебаний вовнутрь сварного соединения. На самом деле, отраженные волны делятся на зеркальные, трансформируемые в продольном направлении и переизлучаемые. Приемник может выудить не все волны, в главном отраженные и передвигающиеся прямо на него. От количества приобретенных волн будет зависеть величина недостатка и его форма. Не самая наилучшая проверка, поэтому что она связана с узкой настройкой оборудования, сложность расшифровки приобретенных результатов, в особенности, когда проверяется сварочный шов шириною наиболее 15 мм. При проведении ультразвукового контроля качества сплава сиим методом предъявляются твердые требования к чистоте сварочного шва.

Вот такие способы ультразвукового контроля сейчас употребляются для определения качества сварных соединений. Нужно отметить, что почаще всего спецы употребляют эхо-импульсный и теневой метод. Другие пореже. Оба варианта в главном употребляются в ультразвуковом контроле труб.

Как проводится ультразвуковая дефектоскопия?

Все выше описанные технологии относятся к группы ультразвуковых способов неразрущающего контроля. Они комфортны и ординарны в выполнении. Разглядим, как теневой метод употребляется на практике. Все деяния проводятся по ГОСТ.

- Делается зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтоб вышли наиболее четкие результаты на соединительный шов наносится смазочное средство. Например, это быть может солидол, глицерин либо хоть какой другое техническое масло.

- Делается настройка устройства по ГОСТ.

- Излучатель устанавливается с одной стороны и врубается.

- С обратной стороны искателем (приемником) выполняются извилистые перемещения вдоль сварного стыка. При всем этом устройство мало поворачивают туда-сюда вокруг собственной оси на 10-15°.

- Как на мониторе покажется сигнал с наибольшей амплитудой, то это возможность, что в сплаве шва найден недостаток. Но нужно убедится, что отражающий сигнал не стал предпосылкой выпуклости шва.

- Если не подтвердилось, то записываются координаты недостатка.

- Согласно ГОСТ испытание проводится за два либо три прохода.

- Все результаты записываются в особый журнальчик.

Внимание! Контроль качества сварных угловых соединений (тавровых) делается лишь эхо-импульсным методом, теневой метод тут не подойдет.

Характеристики оценки результатов

Чувствительность устройства – главный фактор качества проводимых работ. Как с его помощью можно распознать характеристики недостатка.

|

|

|

|

| УСД-60Н | УД2В-П46 | УСД-46 | УСД-60 |

Во-1-х, определяется количество недостатков. Даже при самых близких друг к другу расстояниях эхо-метод может найти: один недостаток в сварочном шве либо два (несколько). Их оценка делается по последующим аспектам:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры недостатка и его форма.

Протяженность волны и ширину недостатка можно найти методом перемещения излучателя вдоль сварочного соединения. Высоту трещинкы либо раковины можно выяснить, исходя из различия временных интервалов меж отраженной волной и излученной ранее. Форма же недостатка определяется специальной методикой. В базе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Метод ультразвуковой дефектоскопии непростой, потому свойство приобретенных результатов зависит от квалификации оператора и соответствия приобретенных характеристик, которые регламентирует ГОСТ.

Плюсы и недочеты ультразвукового контроля труб

К плюсам способа для контроля сварных швов можно отнести последующие аспекты.

- Обследование проходит стремительно.

- Диагностический итог высочайший.

- Метод контроля сварных швов при помощи ультразвука – самый дешевенький вариант.

- Он же и самый неопасный для человека.

- Устройство для контроля качества шва – портативный устройство, потому мобильность технологии обеспечивается.

- Ультразвуковая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) проводится без повреждения исследуемой детали.

- Нет необходимости останавливать оборудование либо объект для того, чтоб провести контроль сварки.

- Можно инспектировать соединения нержавеющих металлов, темных и цветных.

Недочеты

- Контроль сварных соединений трубопроводов либо остальных конструкций не дает точности по форме отысканного недостатка. Все дело в том, что в трещинках либо раковинах сварного шва могут находиться воздух (газ) либо шлак. У 2-ух материалов плотность различная, а означает, и различная отражательная способность.

- Трудно найти недостатки в деталях со сложной конфигурацией. Отправленные волны могут отразиться на другом участке шва, а не на исследуемом, за счет кривизны. А это выдаст неправильную информацию.

- Трудно провести ультразвуковой контроль труб, если сплав, из которого они сделаны, имеет крупнозернистую структуру. Снутри материала будет происходить рассеивания направленного потока и затухание отраженных волн.

- Принципиально трепетно подойти к чистке сварного шва. Его волнистость либо загрязнение, ржавчина либо окалины, капли разбрызганного сплава либо воздушные седла и поры на поверхности создадут преграду к получению правильных характеристик, соответственных ГОСТ.

Проконтролированный шов – это гарантия, что сварная система находится под надзором. Исследования подтверждают его отменно состояние. Другими словами, оно низкое либо достаточное, чтоб объект был принят в эксплуатацию либо продолжал эксплуатироваться. Потому есть определенные нормативы, касающиеся временного периода проведения проверок. Их нужно строго соблюдать.

Одним из направлений деятельности испытательной лаборатории АО "ЛСЦ ПИИ МИКРО" является ультразвуковой контроль сварных соединений. Наши бывалые спецы проводят функцию стремительно и в согласовании с установленными требованиями.

| Заглавие услуги | Стоимость |

|---|---|

| Определение прочности бетона (раствора) в системах способами неразрушающего контроля (гибкий отскок; ударный импульс; ультразвуковой) по ГОСТ 22690-88; ГОСТ 17624-2012 (один участок). | 650 руб. |

| Определение глубины распространения трещинок в бетоне ультразвуковым способом (одно измерение). | 500 руб. |

| Ультразвуковая дефектоскопия (контроль) (УЗК), зрительный и измерительный контроль (ВИК) качества сварных соединений (швов) металлоконструкций и трубопроводов по СНиП 3.03.01-87; ГОСТ Р 55724-2013 (1 метр УЗК и 10 метров ВИК длины контролируемого участка). | от 2 до 5 м- 7500 руб. |

| от 5 до 10 м- 5000 руб. | |

| от 10 до 20 м- 3500 руб. | |

| от 20 до 40 м- 2500 руб. | |

| от 40 до 60 м-.1500 руб. | |

| от 60 до 100 м-1000 руб. | |

| от 100м и выше-500 руб. | |

| Ультразвуковой и зрительный контроль качества (дефектоскопия) сварных соединений арматуры по ГОСТ 23858-79 (один стык). | от 10 до 30 шт- 1500 руб. |

| от 30 до 60 шт-1000 руб. | |

| от 60 до 100 шт-500 руб. | |

| от 100 и выше-300 руб. | |

| Ультразвуковой метод определения толщины стен металлоконструкций и трубопроводов при однобоком доступе с учетом коррозии сплава по ГОСТ Р 55724-2013 (одно измерение). | 700 руб. |

Индивидуальности и сущность применяемой методики

Ультразвуковой контроль дозволяет выявить поверхностные и сокрытые недостатки сварных швов

Ультразвуковой контроль дозволяет выявить поверхностные и сокрытые недостатки сварных швов

Ультразвуковой контроль сварных соединений (дефектоскопия, УЗК) является пользующимся популярностью способом неразрушающего контроля. Он является неотклонимым.

Ультразвуковой контроль представляет собой экспертизу, которая способна в кратчайшие сроки выявить:

- износ изделий,

- поверхностные либо внутренние недостатки металлов и сплавов,

- свойство изделия либо отдельного сварного шва.

Сущность методики заключается в обработке объекта ультразвуком. При контроле сварных соединений колебания поочередно излучаются в изделие. Опосля этого они воспринимаются в качестве отраженной волны особым оборудованием (дефектоскопом).

Приобретенные результаты анализируются.

В итоге спец может:

- Детализировать размеры недостатка.

- Найти вид повреждения, классифицируя его как протяженный либо точечный.

- Установить форму недостатка (большой либо плоскостной).

- Узнать глубину залегания деформации и решить остальные задачки.

Главные характеристики недостатка определяются в процессе ультразвуковой методики по времени распространения ультразвука снутри материала, из которого сделано изделие.

Обычно ультразвуковой контроль сварных соединений проводится в спектре от 0,5 до 10 МГц. Спецы могут выявить огромное количество разных изъянов в изделиях из сплава и целых строй системах. В неких вариантах ультразвуковой контроль сварных швов производится импульсами с частотой до 20 МГц. При использовании данной методики можно найти даже самые незначимые недостатки.

Низкочастотный контроль проводится для проверки объектов, владеющих значимой шириной (отливка, поковка и др.), также для оценки металлов с крупнозернистой структурой (медь, аустенитная сталь, чугун) и нехорошим проведением ультразвуковых импульсов.

При помощи проведения ультразвуковой экспертизы можно с легкостью найти такие недостатки сварного соединения, как:

- трещинкы в зоне рядом со швом,

- поры,

- непровар,

- расслоения сплава,

- некачественность шва,

- свищи,

- коррозия,

- участки с искажением размера и несоответствием хим состава,

- провисание сплава в нижней зоне шва.

Исследование сварного соединения можно проводить в таковых сплавах, как:

- медь,

- легированные и аустенитные стали,

- чугун и др.

Проверкам подвергаются последующие разновидности швов:

- плоские,

- продольные,

- кольцевые.

- тавровые соединения,

- сварные соединения,

- сварные трубы.

Геометрические рамки УЗД

- Наибольшая глубина залегания сварного соединения: 10 метров.

- Малая глубина сварных швов: 3-4 мм.

- Малая толщина шва: 8-10 мм (зависит от устройства).

- Наибольшая толщина сплава: 500-800 мм.

Главные способы УЗК

- Теневой метод. Данная методика заключается в контроле уменьшения амплитуды колебаний отраженного и прошедшего импульсов.

- Зеркально-теневой метод. При таком методе недостатки швов обнаруживаются по коэффициенту затухания отраженного ультразвукового колебания.

- Эхо-зеркальный метод. Данный метод, который также именуют “Тандем”, заключается в использовании 2-ух ультразвуковых аппаратов. Они работают сразу и инсталлируются с одной стороны объекта. Сгенерированные колебания отражаются на приемник

- Дельта-метод. Основывается на контроле ультразвуковой энергии, которая отражается от недостатка.

- Эхо-метод. Данная методика базирована на регистрации ультразвукового сигнала, который отражается от недостатка.

Отметим, что есть и остальные методики проведения экспертизы. Но конкретно перечисленные выше являются самыми пользующимися популярностью. Они зарекомендовали себя благодаря простоте реализации и высочайшей эффективности.

Плюсы и недочеты УЗК

Ультразвуковая методика различается обилием плюсов.

- Абсолютная сохранность для персонала. Ультразвуковые волны в отличие от рентгеновского излучения не наносят вреда человеку, который занимается контролем.

- Способности использования методики на работающих объектах. При всем этом их не надо выводить из эксплуатации даже на маленький срок.

- Мобильность. Современные УЗ-дефектоскопы являются портативными. Их можно применять там, где нужно. Приборы не занимают много места и различаются относительно маленьким весом.

- Отсутствие риска повреждения исследуемого объекта. Изделия не разрушаются в процессе контроля.

- Низкая стоимость. Ультразвуковой контроль доступен для почти всех организаций. Благодаря этому методика приобретает все огромную популярность.

- Высочайшая точность и скорость проведения экспертизы сварных швов. На время исследования не надо останавливать создание. Экспертиза может проводиться весьма стремительно. При всем этом ее результаты вы получите здесь же.

К огорчению, метод не лишен недочетов.

- Невозможность получения четких размеров изъянов. Схожие по размеру и форме недостатки, заполненные шлаком и воздухом, способны отражать импульсы по различному. Из-за этого при контроле могут возникать ошибки.

- Отсутствие способности оценить все недостатки. Ультразвуковой контроль выявляет не 100% изъянов.

- Сложность анализа некрупных деталей маленькой толщины. Также усложняется процедура контроля швов на объектах сложной формы с криволинейной геометрией.

- Необходимость в подготовке железных поверхностей. Перед контролем нужно очищать изделия от ржавчины, окалины и других загрязнений.

- Затрудненность исследования металлов с высочайшей зернистостью. Это соединено с тем, что они способны "глушить" ультразвук.

- Необходимость в покрытии контролируемого участка особым контактным составом. Обычно употребляются глицерин, машинное масло либо особенный гель. Данные составы обеспечивают лучший акустический контакт.

Невзирая на имеющиеся недочеты методика контроля является более надежной. Она дозволяет выявить бессчетные недостатки. Непременно, операцию должны проводить спецы. Лишь они способны хорошо объяснить результаты экспертизы и предоставить их для вас.

Как проводится УЗК?

Ультразвуковой дефектоскоп дозволяет детализировать размеры недостатка сварного соединения

Ультразвуковой дефектоскоп дозволяет детализировать размеры недостатка сварного соединения

- Удаление краски и ржавчины со сварочных швов. Операция проводится с обеих сторон на расстоянии 50-70 мм от соединения.

- Обработка поверхности сплава около шва и самого шва особым составом (маслом, глицерином и др.). Данная процедура дозволяет значительно повысить точность результата дефектоскопии.

- Настройка устройства. Данная операция проводится по определенному эталону. Он определяется в согласовании с определенной задачей ультразвуковой дефектоскопии.

- Перемещение искателя вдоль шва (извилисто).

- Наибольшее разворачивание искателя при возникновении устойчивого сигнала на дисплее устройства.

- Фиксация найденных изъянов и их координат.

- Занесение данных проверки в специальную таблицу. По ней в предстоящем вы можете стремительно найти недостаток и убрать его.

Принципиально! В Рф индивидуальности экспертизы зафиксированы в ГОСТ Р 55724-2013. В данном муниципальном эталоне в полном объеме рассмотрены методики исследования разных типов швов, выполненных с внедрением бессчетных методов сварки. Также в эталоне описаны обычные эталоны (образцы), которые используются для проф опции дефектоскопа.

Также разными нормативными документами инсталлируются и объемы экспертизы, также применяемые нормы оценки швов. В организациях, которые создают особо ответственные изделия, могут применяться собственные методические материалы. Они проверяются Ростехнадзором и другими контролирующими органами.

База неопасной эксплуатации

Дефектоскопия сварных соединений обязана производиться вовремя. Лишь в этом случае вы можете предупредить появление аварийных ситуаций.

К огорчению, почти все вспоминают о необходимости использования УЗК лишь на финишной стадии производства. Но это неприемлимо.

Оценка сварных швов обязана проводиться не перед запуском трубопровода либо сдачей строительного объекта, а сходу же опосля подготовки конструкций и их отдельных частей. Лишь в этом случае можно гарантировать правильную эксплуатацию объекта.

Не стоит рисковать и на сто процентов отрешаться от экспертизы сварных швов. Безответственный подход может стать предпосылкой роста аварийности и даже появления истинной техногенной катастрофы.

Также не следует доверять экспертизу неспециалистам. Они способны допустить ошибки, пропустить суровый недостаток. При всем этом компании-"однодневки" нередко не несут никакой ответственности за проделанную работу.

Обратитесь к спецам испытательной лаборатории "МИКРО"! Они являются реальными специалистами в ультразвуковом контроле. Все операции проводятся опытнейшеми мастерами в согласовании с установленными эталонами и требованиями.

Исследования в компании «Микро»: главные достоинства

- Впечатляющий опыт профессионалов. Мы часто проводим оценку качества разных строй конструкций и соединений. Спецами оцениваются важные характеристики металлов.

- Доступность услуг. Мы не завышаем стоимость контроля. Благодаря этому к нам могут обращаться представители разных организаций, также личные предприниматели.

- Соответствие работ установленным требованиям и наличие нужных свидетельств и лицензий. Мы исполняем все проверки с соблюдением норм и правил. Это дозволяет гарантировать предоставление не только лишь беспристрастных, да и полностью законных результатов. Приобретенный вами итог экспертизы быть может предоставлен в разные контролирующие организации.

- Высочайшая скорость решения задач. Любые проверки железных соединений проводятся в кратчайшие сроки. Уточнить время выполнения процедуры вы сможете еще до ее начала.

- Предоставление проф поддержки на всех шагах работ. Интересует стоимость работ? Желаете уточнить индивидуальности проведения экспертизы? Наши спецы ответят на все вопросцы.

Обращайтесь! Стремительно, хорошо и по прибыльной цены мы проведем оценку железных соединений. Это дозволит для вас обрести уверенность в высочайшем качестве выполненных работ и понизить бессчетные опасности.

Зависимо от длины сварных швов скидки до 50%. ЗВОНИТЕ.