Ультразвуковая дефектоскопия (УЗК, УЗД)

Ультразвуковая дефектоскопия (УЗК, УЗД)

Ультразвуковой диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) сварных швов — это неразрушающий целостности сварочных соединений способ контроля и поиска укрытых и внутренних механических изъянов не допустимой величины и хим отклонений от данной нормы. Способом ультразвуковой дефектоскопии проводится диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) различных сварных соединений. УЗД является действующим при выявлении воздушных пустот, химически не однородного состава (шлаковые включения в сплаве) и выявления присутствия не железных частей. Ультразвуковая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента), которая превосходит по точности приобретенных результатов почти все остальные виды контроля.

Ультразвуковой диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) сварных швов — это неразрушающий целостности сварочных соединений способ контроля и поиска укрытых и внутренних механических изъянов не допустимой величины и хим отклонений от данной нормы. Способом ультразвуковой дефектоскопии проводится диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) различных сварных соединений. УЗД является действующим при выявлении воздушных пустот, химически не однородного состава (шлаковые включения в сплаве) и выявления присутствия не железных частей. Ультразвуковая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента), которая превосходит по точности приобретенных результатов почти все остальные виды контроля.

Это далековато не новейший (в первый раз УЗК проведен в 1930 году) способ, но является весьма пользующимся популярностью и употребляется фактически везде. Это обосновано тем, что наличие даже маленьких изъянов сварочных соединений приводит к неминуемой утрате физических параметров, таковых как крепкость, а с течением времени к разрушению соединения и непригодности всей конструкции.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для почти всех исследовательских способов. Не только лишь дефектоскопия, да и остальные диагностические отрасли употребляют разные методики на базе проникания и отражения ультразвуковых волн. В особенности они важны для тех отраслей, в каких главным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики. Таковым образом, ультразвуковой способ контроля сварных швов относиться к неразрушающим способам контроля свойства и выявления места локализации тех либо других изъянов (ГОСТ 14782-86).

Свойство проведения УЗК зависит от почти всех причин, таковых как чувствительность устройств, настройка и калибровка дефектоскопа, выбор наиболее пригодного способа проведения диагностики, от опыта оператора и остальных. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не вероятен без определения свойства всех видов соединений и устранения даже мельчайшего недостатка.

Недостатки, выявляемые при помощи ультразвуковой дефектоскопии

При помощи проведения УЗД может быть выявить последующие недостатки:

При помощи проведения УЗД может быть выявить последующие недостатки:

- трещинкы в околошовной зоне;

- поры;

- непровары шва

- расслоения наплавленного сплава

- несплошности и несплавления шва;

- недостатки свищеобразного нрава;

- провисание сплава в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием хим состава,

- участки с искажением геометрического размера.

Механизм работы

Ультразвуковая разработка тесты базирована на возможности высокочастотных колебаний просачиваться в сплав и отражаться от поверхности коррозии, включений в главном сплаве, пустот и остальных неровностей. Искусственно сделанная, направленная ультразвуковая волна просачивается в проверяемое соединение и в случае обнаружения недостатка отклоняется от собственного обычного распространения. Оператор УЗК лицезреет это отклонение на дисплее устройства и по определенным свидетельствам данных может отдать характеристику выявленному недостатку.

- расстояние до недостатка — по времени распространения ультразвуковой волны в материале;

- относительный размер недостатка — по амплитуде отраженного импульса.

Процедура проведения ультразвуковой дефектоскопии

1. Удаляется краска и ржавчина со сварочных швов не наименее 100 мм с 2-ух сторон.

2. Для получения наиболее четкого результата УЗК требуется не плохое прохождение ультразвуковых колебаний. Потому поверхность сплава около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом либо солидолом, глицерином.

3. Устройство за ранее настраивается по определенному эталону, который рассчитан на решения определенной задачки УЗК.

4. Контроль:

толщины до 20 мм — обычные опции (засечки);

выше 20 мм — настраиваются АРД-диаграммы, если это разрешено требованиями к данному НТД;

5. Пьезоэлектрический преобразователь(ПЭП) перемещают продольно-поперечными движениями относительно оси сварного соединения и при всем этом стараются повернуть вокруг оси на 10-150.

6. При возникновении устойчивого сигнала на дисплее устройства в зоне проведения УЗК, ПЭП поворачивают в сторону наибольшей амплитуды отражения УЗ волн.

7. Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что нередко бывает при УЗК.

8. Если нет, то фиксируется недостаток и записываются координаты.

9. Контроль сварных швов проводится согласно ГОСТу.

10. Тавровые швы (швы под 90 0) проверяются эхо-методом либо по особым методическим документам.

11. Все результаты проверки дефектоскопист вносит в таблицу данных, по которой можно будет просто повторно найти недостаток и убрать его.

Ультразвуковой контроль сварных соединений

Швы в системах со сварными соединениями должны повсевременно подвергаться контролю. И это не зависит от того, когда соединение было изготовлено. Для этого употребляются разные способы, один из которых – ультразвуковая дефектоскопия (УЗД). Она по точности проведенных исследовательских работ превосходит и рентгеноскопию, и радио-дефектоскопию, и гамма-дефектоскопию.

Нужно отметить, что эта методика не нова. Ее употребляют с 30-х годов прошедшего столетия, и сейчас ультразвуковой контроль сварных соединений популярен, поэтому что с его помощью можно выявить мелкие недостатки снутри сварочного шва. И, как указывает практика, конкретно сокрытые недостатки являются главными суровыми причинами ненадежности свариваемой конструкции.

Теория технологии

Разработка ультразвуковой дефектоскопии. (Слева отсутствие недостатка, справа дефет)

В базе ультразвуковых колебания лежат обыденные акустические волны, которые имеют частоту колебания выше 20 кГц. Человек их не слышит. Проникая вовнутрь сплава, волны попадают меж его частичками, которые находятся в равновесии, другими словами, колеблются в одной фазе. Расстояние меж ними равно длине ультразвуковой волны. Этот показатель зависит от скорости прохождения через железный шов и частоты самих колебаний. Зависимость определяется по формуле:

- L – это длина волны;

- с – скорость ее перемещения;

- f – частота колебаний.

Скорость же зависит от плотности материала. Например, в продольном направлении ультразвуковые волны двигаются резвее, чем в поперечном. Другими словами, если на пути волны попадаются пустоты (иная среда), то меняется и ее скорость. При всем этом, встречая на собственном пути разные недостатки, происходит отражение волн от стен раковин, трещинок и пустот. А соответственно и отклонение от направленного потока. Изменение движения оператор лицезреет на мониторе УЗК устройства, и по определенным чертам описывает, какой недостаток встал на пути движения акустических волн.

Например, обращается внимание на амплитуду отраженной волны, тем определяется размер недостатка в сварочном шве. Либо по времени распространения ультразвуковой волны в сплаве, что описывает расстояние до недостатка.

Виды ультразвукового контроля

В истинное время в индустрии используются несколько методов ультразвуковой дефектоскопии сварных швов. Разглядим любой из их.

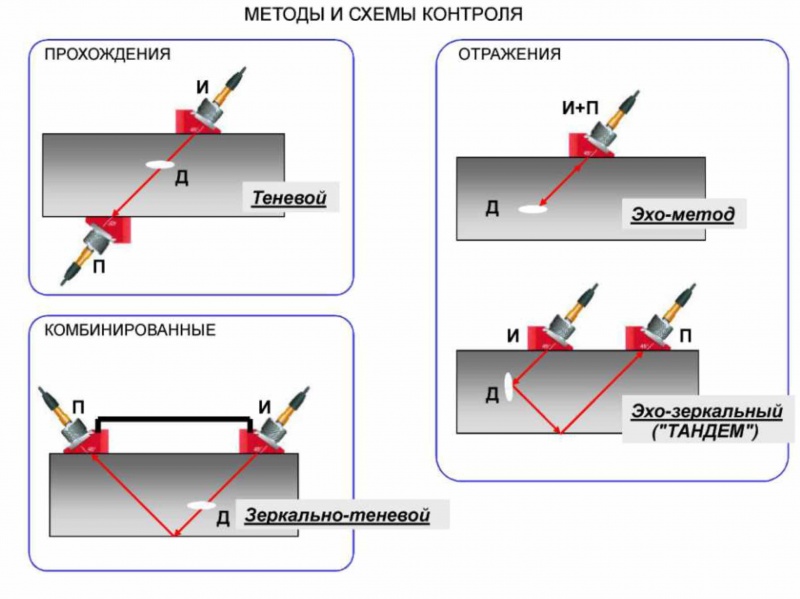

- Теневой способ диагностики. Это методика базирована на использовании и сходу 2-ух преобразователей, которые инсталлируются по различные стороны исследуемого объекта. Один из их излучатель, 2-ой – приемник. Пространство установки – строго перпендикулярно исследуемой плоскости сварного шва. Излучатель направляет поток ультразвуковых волн на шов, приемник их воспринимает с иной стороны. Если в потоке волн появляется глухая зона, то это гласит о том, что на его пути попался участок с иной средой, другими словами, находится недостаток.

- Эхо-импульсный способ. Для этого употребляется один УЗК дефектоскоп, который и испускает волны, и воспринимает их. При всем этом употребляется разработка отражения ультразвука от стен дефектных участков. Если волны прошли через сплав сварочного шва и не отразились на приемном устройстве, то изъянов в нем нет. Если вышло отражение, означает, снутри шва находится некий недостаток.

- Эхо-зеркальный. Данный ультразвуковой контроль сварных швов – это подтип предшествующего. В нем употребляется два устройства: излучатель и приемник. Лишь инсталлируются они по одну сторону от исследуемого сплава. Излучатель отправляет волны под углом, они попадают на недостатки и отражаются. Эти отраженные колебания и воспринимает приемник. Обычно, таковым образом, регистрируют вертикальные недостатки снутри сварочного шва – трещинкы.

- Зеркально-теневой. Этот ультразвуковой способ контроля – симбиоз теневого и зеркального. Оба устройства инсталлируются с одной стороны от исследуемого сплава. Излучатель отправляет косые волны, они отражаются от стены основного сплава и принимаются приемником. Если на пути отраженных волн не повстречались недостатки сварного шва, то они проходят без конфигураций. Если на приемнике отразилась глухая зона, то, означает, снутри шва есть недостаток.

- Дельта-метод. В базе этого метода контроля сварных соединений ультразвуком лежит переизлучение недостатком направленных акустических колебаний вовнутрь сварного соединения. На самом деле, отраженные волны делятся на зеркальные, трансформируемые в продольном направлении и переизлучаемые. Приемник может поймать не все волны, в главном отраженные и передвигающиеся прямо на него. От количества приобретенных волн будет зависеть величина недостатка и его форма. Не самая наилучшая проверка, поэтому что она связана с узкой настройкой оборудования, сложность расшифровки приобретенных результатов, в особенности, когда проверяется сварочный шов шириною наиболее 15 мм. При проведении ультразвукового контроля свойства сплава сиим методом предъявляются твердые требования к чистоте сварочного шва.

Вот такие способы ультразвукового контроля сейчас употребляются для определения свойства сварных соединений. Нужно отметить, что почаще всего спецы употребляют эхо-импульсный и теневой способ. Другие пореже. Оба вариант в главном употребляются в ультразвуковом контроле тру.

Как проводится ультразвуковая дефектоскопия

Все выше описанные технологии относятся к группы ультразвуковых способов неразрущающего контроля. Они комфортны и ординарны в выполнении. Разглядим, как теневой способ употребляется на практике. Все деяния проводятся по ГОСТ.

- Делается зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтоб вышли наиболее четкие результаты на соединительный шов наносится смазочное средство. Например, это быть может солидол, глицерин либо хоть какой другое техническое масло.

- Делается настройка устройства по ГОСТ.

- Излучатель устанавливается с одной стороны и врубается.

- С обратной стороны искателем (приемником) выполняются извилистые перемещения вдоль сварного стыка. При всем этом устройство мало поворачивают туда-сюда вокруг собственной оси на 10-15°.

- Как на мониторе покажется сигнал с наибольшей амплитудой, то это возможность, что в сплаве шва найден недостаток. Но нужно убедится, что отражающий сигнал не стал предпосылкой выпуклости шва.

- Если не подтвердилось, то записываются координаты недостатка.

- Согласно ГОСТ испытание проводится за два либо три прохода.

- Все результаты записываются в особый журнальчик.

Внимание! Контроль свойства сварных угловых соединений (тавровых) делается лишь эхо-импульсным методом, теневой способ тут не подойдет.

Характеристики оценки результатов

Чувствительность устройства – главный фактор свойства проводимых работ. Как с его помощью можно распознать характеристики недостатка.

Во-1-х, определяется количество недостатков. Даже при самых близких друг к другу расстояниях эхо-метод может найти: один недостаток в сварочном шве либо два (несколько). Их оценка делается по последующим аспектам:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры недостатка и его форма.

Протяженность волны и ширину недостатка можно найти методом перемещения излучателя вдоль сварочного соединения. Высоту трещинкы либо раковины можно выяснить, исходя из различия временных интервалов меж отраженной волной и излученной ранее. Форма же недостатка определяется специальной методикой. В базе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Способ ультразвуковой дефектоскопии непростой, потому свойство приобретенных результатов зависит от квалификации оператора и соответствия приобретенных характеристик, которые регламентирует ГОСТ.

Плюсы и недочеты ультразвукового контроля труб

К плюсам способа для контроля сварных швов можно отнести последующие аспекты.

- Обследование проходит стремительно.

- Диагностический итог высочайший.

- Способ контроля сварных швов при помощи ультразвука – самый дешевенький вариант.

- Он же и самый неопасный для человека.

- Устройство для контроля свойства шва – портативный устройство, потому мобильность технологии обеспечивается.

- Ультразвуковая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) проводится без повреждения исследуемой детали.

- Нет необходимости останавливать оборудование либо объект для того, чтоб провести контроль сварки.

- Можно инспектировать соединения нержавеющих металлов, темных и цветных.

Недочеты тоже есть.

- Контроль сварных соединений трубопроводов либо остальных конструкций не дает точности по форме отысканного недостатка. Все дело в том, что в трещинках либо раковинах сварного шва могут находиться воздух (газ) либо шлак. У 2-ух материалов плотность различная, а означает, и различная отражательная способность.

- Трудно найти недостатки в деталях со сложной конфигурацией. Отправленные волны могут отразиться на другом участке шва, а не на исследуемом, за счет кривизны. А это выдаст неправильную информацию.

- Трудно провести ультразвуковой контроль труб, если сплав, из которого они сделаны, имеет крупнозернистую структуру. Снутри материала будет происходить рассеивания направленного потока и затухание отраженных волн.

- Принципиально трепетно подойти к чистке сварного шва. Его волнистость либо загрязнение, ржавчина либо окалины, капли разбрызганного сплава либо воздушные седла и поры на поверхности создадут преграду к получению правильных характеристик, соответственных ГОСТ.

Проконтролированный шов – это гарантия, что сварная система находится под надзором. Исследования подтверждают его отменно состояние. Другими словами, оно низкое либо достаточное, чтоб объект был принят в эксплуатацию либо продолжал эксплуатироваться. Потому есть определенные нормативы, касающиеся временного периода проведения проверок. Их нужно строго соблюдать.

Методика ультразвукового контроля сварных соединений

Способ ультразвуковой дефектоскопии сварных швов применяется с 1930 года. С того времени разработаны разные методы эхолокации. Они выявляют нарушение целостности диффузного слоя, соответствие наплавки основному сплаву по хим составу, выявляются шлаковые включения, оксидные примеси. Процедура УЗД (ультразвуковой диагностики) по точности результатов сравнима с рентгеном, радиолокацией. Устройством выявляют самые маленькие недостатки, снижающие крепкость соединений.

Посреди неразрушающих способов контроля швов ультразвуковой стал самым легкодоступным и действенным, поставлен на поток. Результаты проверки работы сварщика заносятся в особый журнальчик. Область внедрения ультразвукового контроля сварных соединений ограничена лишь геометрическими параметрами свариваемых деталей. Диагностируют швы трубопроводов, сосудов высочайшего давления, металлоконструкций, испытывающих огромную нагрузку.

Теория УЗК сварных швов

Физическая база способа ультразвукового контроля сварных швов базирована на возможности ультразвука отражаться от границы раздела сред. Ультразвук – упругие механические колебания, получаемые разными способами. Они находятся за пределами слышимости. Вредного действия на уши оператора-контролера излучатели не оказывают.

Ультразвуковая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) проводится в спектре от 20 кГц до 500 МГц. В однородной среде направленные волны распространяются с схожей скоростью. На фазовом переходе отражаются либо преломляются подобно световому лучу. Скорость продольной волны во всех жестких средах практически вдвое превосходит скорость поперечной.

Чувствительность у устройств различная, зависит от конструктивных особенностей. Но на самом деле волны способны отражаться от изъянов, которые равны длине волны либо превосходят ее по размеру. Ультразвуком можно найти маленькие недостатки сварных соединений: несплошности, раковины, включения шлака либо нерастворимые соединения, большие зерна, повышающие хрупкость сплава.

Достоинства и недочеты ультразвуковой дефектоскопии

Поначалу о плюсах:

- Это неразрушающий контроль, исследуемую часть конструкции не надо отделять, разрезать, везти в лабораторию.

- Ультразвуковыми дефектоскопами для контроля сварных соединений можно воспользоваться в лабораторных и полевых критериях.

- Способы используются для однородных и разнородных соединений.

- Для исследования шва не требуется много времени, итог получают на месте.

- Приборы неопасны для человека, не оказывают вредного действия.

- Достоверность результатов весьма высочайшая, диагностируются почти все виды изъянов.

Недочеты соединены с необходимостью подготовки профессионалов, ограничениями. Ультразвук затухает в крупнозернистых сплавах. Нужно применять преобразователи с определенным радиусом кривизны подошвы.

Виды УЗК сварочных швов

Соединения прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- дважды отраженным;

- неоднократно отраженным.

Направление луча в ультразвуковом способе контроля сварных соединений подбирают по нормали, на которой недостатки в особенности небезопасны.

Главные методы локации:

- Эхо-импульсная УЗД. Устройство настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве недостатки не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный способ предугадывает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещинкы в сварном соединении.

- Теневая диагностика (процесс установления диагноза, то есть заключения о сущности болезни и состоянии пациента) предполагает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, ворачивается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Набор датчиков регистрирует отраженные звуковые колебания. Незапятнанная волна — шов изготовлен без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на действии направленным лучом. Недостатки определяются по отражению ультразвука, изменению линии движения. Для четких результатов требуется пикантная настройка диагностического оборудования.

На практике почаще употребляют 1-ый и 3-ий способы. Неразрушающий контроль с внедрением ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается действенным методом профилактики аварийных ситуаций.

Область и способности внедрения методики УЗК

Проверка проводится на соединениях цветных металлов, чугуне, углеродистой и легированной стали. При помощи диагностики УЗК сварных швов выявляют:

- пористость, связанную с насыщением расплава атмосферными газами;

- включения ржавчины; ;

- участки с нарушением геометрии детали;

- трещинкы в зоне термовлияния;

- несплошности различной природы;

- посторонние включения в расплаве;

- структурные расслоения;

- неоднородность наплавленного слоя;

- складки наплавочного материала;

- свищи (сквозные недостатки);

- провисание диффузионного слоя за пределами стыка.

УЗК-контролю сварных соединений подвергают разные конструкционные элементы:

- тавровые швы;

- трубные и фланцевые кольцевые соединения;

- соединения хоть какой конфигурации, включая сложные формы;

- продольные и поперечные швы, подвергающиеся разнонаправленным перегрузкам либо испытывающим высочайшее давление.

В инструкциях по ультразвуковому контролю сварных соединений указаны ограничения диагностики, связанные со способностью ультразвука рассеиваться при прохождении через железную сетку.

Геометрический спектр контроля:

- толщина проверяемых заготовок: mах 0,5–0,8 м, min 8–10 мм;

- расстояние до контролируемого шва либо углубление: mах 10 м; min 3 мм.

Методика применяется в строительной отрасли, авто индустрии, на предприятиях, где есть сосуды высочайшего давления, котлы, технологические трубопроводы.

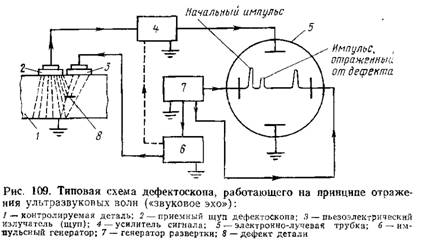

Устройство и механизм работы ультразвукового дефектоскопа

У всех устройств есть генератор, излучатель и приемник ультразвука, усилитель сигнала. Устройства различаются по типу генераторов. Почаще употребляются пьезоэлементы. Ультразвуковой датчик отправляет сигналы импульсно, с паузами до 5 микросекунд. Продолжительность настраивают зависимо от плотности сплава, структурных особенностей изыскиваемых изъянов. По отражению делается высококачественная и численная оценка: выявляется недостаток, глубина его образования, размеры.

Излучатель находится в подвижном щупе, он двигается вдоль и поперек исследуемых швов.

Точность диагностики зависит от чувствительности приемника, улавливающего прошедшую либо отраженную волну. На границе сред волна меняет направление, оператор должен это учесть. Проще определяются теневые участки – места, где волна отражается. Звуковой сигнал преобразуется в электронный, картина выводится на осциллограф. Отраженная волна указывает пик, неизменная – прямую линию.

Проверка сварных швов ультразвуком

Разработка проверки регламентирована ГОСТ Р 55724-2013. Операторам-контролерам выдают удостоверения. Перед проверкой им проводят инструктаж по ТБ. Инспектировать приходится соединения, расположенные в недоступных местах. Устройство непременно заземляется. Оценка результатов проводится по нескольким аспектам. В журнальчик ультразвукового контроля свойства заносятся последующие данные:

- протяженность контролируемого сварного шва;

- описание недостатка (ширина, высота, форма);

- спектр пропускаемой волны.

Для диагностики проводится зачистка исследуемой области (валик плюс область термовлияния). Для наилучшей проходимости ультразвука на поверхности делают маслянистую пленку. Устройство настраивают по эталону. Поиск отраженного либо пропускаемого сигнала проходит на наибольшей амплитуде. Зависимо от значимости соединения контроль проводится за один либо два прохода.