Индивидуальности автоматической сварки под флюсом

Для улучшения свойства шва, во время проведения сварочных работ употребляется флюс. Дуга в этом случае пылает под слоем порошка, что ограничивает доступ воздуха во время плавления проволоки. Автоматическая сварка под флюсом создана для обработки низколегированных, низкоуглеродистых, активных, средне и высоколегированных сталей.

Что такое сварка под флюсом

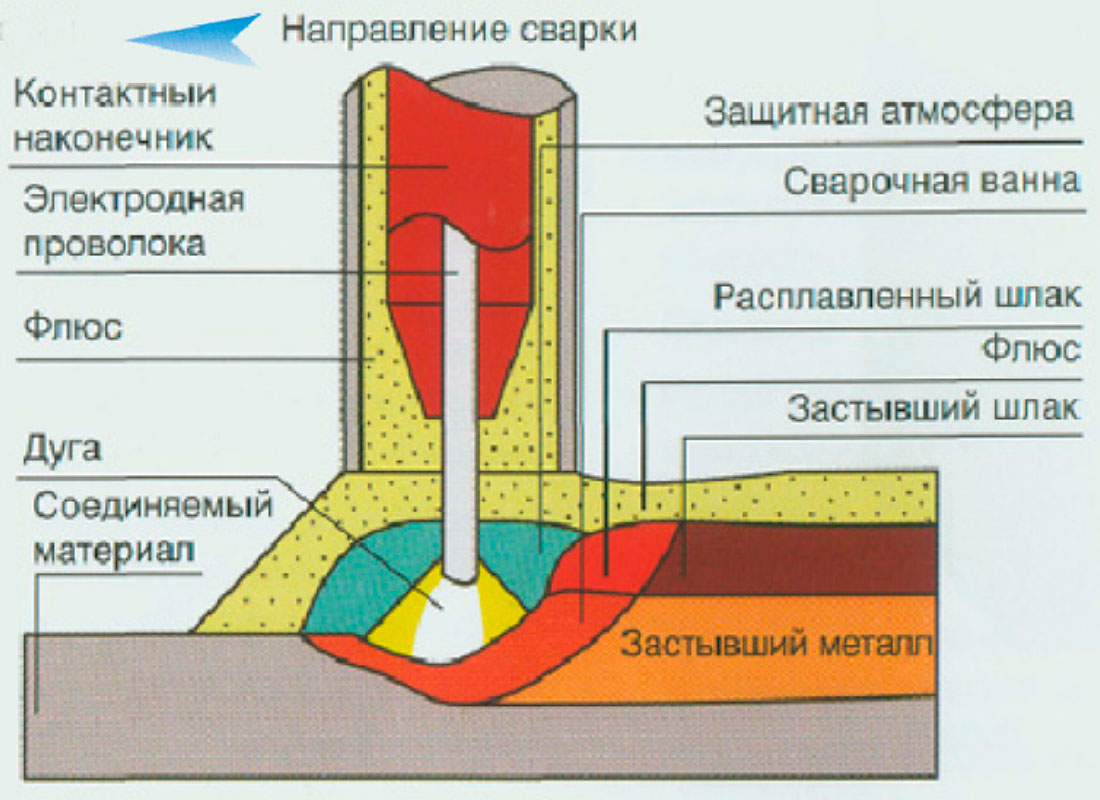

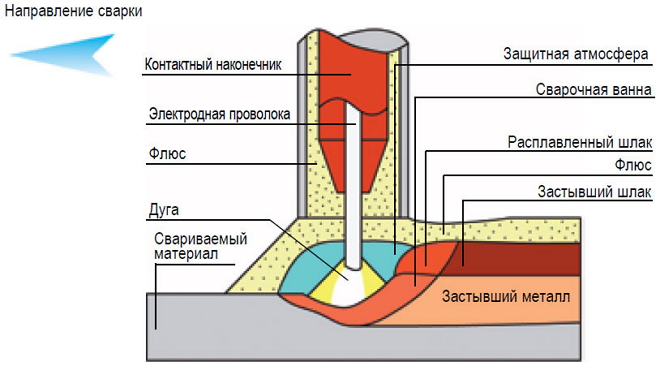

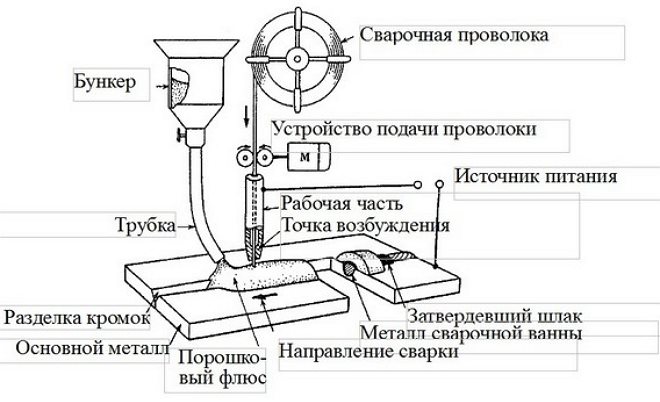

Суть сварки под флюсом сводится к тому, что дуга меж сварной проволокой и обрабатываемым материалом пылает под слоем гранулированного порошка. Под действием температуры электрод и гранулки расплавляются. В итоге, вокруг сварной ванны создается гибкая пленка, стопроцентно перекрывающая доступ воздуха и защищающая от негативного действия дугу и расплавленный сплав.

Составляющие флюса по мере остывания преобразуются в шлак покрывающий шов. Опосля окончания работ, наплавленная корка просто отстает от сплава и удаляется механическим способом. Оставшийся флюс собирается и употребляется в предстоящем.

Оборудование для сварки под флюсом можно поделить на две группы:

-

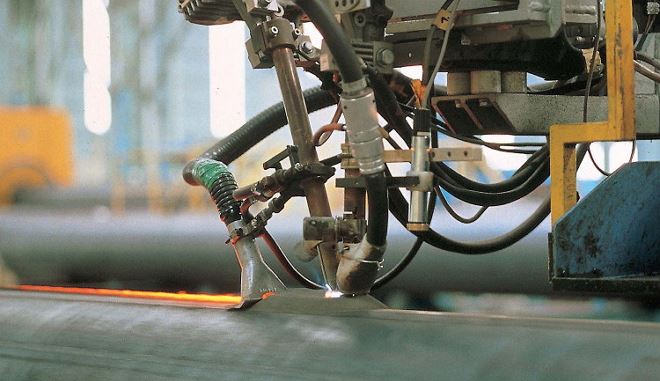

Механизированная автоматическая сварка под слоем флюса угловых швов и ровненьких поверхностей. Направление, скорость движения электрода задает машинка. Механизированный метод различается наибольшим качеством наложения сварного шва, прочностью соединения и скоростью работы.

В крайнее время обширно употребляется так именуемая тандемная сварка – когда два электрода размещаются в одной плоскости параллельно друг дружке. Технология автоматической сварки под флюсом в тандеме, значительно наращивает свойство сварного шва и скорость выполняемых работ.

Еще одним преимуществом тандемного способа является резвое возбуждение дуги, также малый размер сварочной ванны.

Техника автоматической сварки под слоем флюса тщательно описана в ГОСТ 8713 79. В нормах прописаны виды сварных соединений, обеспечивающие наивысшую крепкость конструкции. Санитарные нормы и требования к технике сохранности указываются в ГОСТ 9087 81.

Сварочный флюс – что это

На самом деле, флюс, это гранулированный порошок с поперечником от 0,2 до 4 мм, применяемый для защиты дуги, сварной ванны и наплавляемого сплава, от вредного наружного действия.

Во время проведения работ создается флюсовая подушечка, главным назначением которой является:

-

Сделать надежную защиту сварочной ванны, в виде газового облака и шлака, от действия негативных причин: сырости, пыли, низкой температуры воздуха и т.д.

Флюсовые сварочные материалы принято систематизировать на несколько категорий, зависимо от технологии производства, составу и прямому предназначению.

-

Метод производства. Есть плавленые и неплавленые разновидности флюса. 1-ые, рудоминеральные, за ранее плавятся в печи, опосля подвергаются доп прокаливанию и формированию в гранулки. Неплавленые либо глиняние флюсы создают методом смешивания минералов и ферросплавов с добавлением водянистого стекла.

Расход флюса зависит от хим состава и метода производства материала. Также на количество издержек влияет мощность сварочного тока, напряжение дуги и скорость проведения работ.

Более экономным считается сварочное оборудование для автоматической сварки под флюсом. Блок управления станка рассчитывает лучшую скорость движения электрода, также мощность и силу тока. Недостатки сварки под флюсом, а именно, из-за людского фактора, сведены к нулю.

При ручной работе с полуавтоматом заносят доп коэффициенты нормирования сварки, связанные с пространственным положением шва и его длиной. Если длина соединения не наиболее 20 см, учитывают коэффициент конфигураций равный 1,2; от 20-50 см 1,1; выше полметра поправка равна 1. Приобретенный итог помогает буквально высчитать время, нужное для проведения работ, также рассчитать расход флюсового материала.

Главными причинами образования пор при сварке является водород и азот. При использовании флюса создается защитное скопление, не дающее сиим субстанциям вступить в реакцию с расплавленным сплавом.

Режимы сварки под флюсом

Индивидуальностью процесса сварки под флюсом является необходимость четкого расчета нескольких принципиальных характеристик, оказывающих воздействие на издержки флюса:

-

Род и полярность тока. Источники питания для сварки под флюсом могут быть трансформаторного и инверторного типа. Инвертор употребляет принцип двойного преобразования электронного тока, в итоге давая на выходе постоянные высокочастотные характеристики, что приводит к уменьшению расхода порошка.

При расчете режима сварки также учитывается вылет электрода, состав и строение флюсового порошка, положение изделия при выполнении работ.

Где применяется сварка флюсом

В свое время свойства процесса сварки с внедрением флюса произвели реальную революцию в индустрии. Сначало, метод сварочных работ предназначался лишь для обработки низкоуглеродистой стали. Сейчас производители флюсов утверждают о способности внедрения порошка фактически для всех, в том числе тугоплавких сталей и металлов, тяжело поддающихся обработке.

Металлургические процессы при сварке дозволили применять стопроцентно механизированные установки и полуавтоматы для последующих целей:

-

Сварка кольцевых швов. Главный сложностью процесса является необходимость удержать сварную ванну и избежать растекания сплава. Для выполнения работ употребляют станки ЧПУ. Может потребоваться ручная подварка.

Проведение всех производственных работ строго регламентируется в согласовании с имеющейся технологической картой сварки. Любые нарушения приводят к суровым штрафным санкциям.

Достоинства и недочеты сварки

Можно выделить некие достоинства сварки под флюсом:

Можно выделить несколько недочетов флюсовой сварки:

-

Ограниченная маневренность автоматов.

Некие виды сварочных работ рекомендовано проводить лишь с внедрением флюса. Применение гранулированного порошка дозволяет уменьшить расходы электроэнергии и сделать лучше свойство и крепкость сварочного шва в пару раз.

Сварка под флюсом

Тот, кто знаком со сварочными действиями, понимает, как плохо влияет воздух на свойство сварного шва. Вот почему самым высококачественным соединением считается процесс, который проводится в среде защитных материалов. Обычно для этого употребляются инертные газы либо флюсы. Сварка под слоем флюса сейчас употребляется не так нередко, в особенности в бытовых критериях. Но в индустрии этот вид сваривания металлов применяется еще почаще. Тем наиболее, свойство шва при данной нам технологии гарантированно имеет высочайшие высококачественные свойства. Потому когда разговор входит о сварке под флюсом, нужно осознавать, что данный процесс является автоматическим либо автоматическим. В неких промышленных производствах устанавливается механизированная сварка с применением флюсов.

Что такое сварка под защитными флюсами

На самом деле, это все этот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Лишь заместо газа, который покрывает собою зону сварки, употребляется флюс – пылеобразный материал, засыпаемый поверх стыка 2-ух железных заготовок.

При высочайшей температуре сварки флюс расплавляется и выделяет все этот же защитный газ. При всем этом поверх зоны сваривания появляется крепкая пленка, защищающая ее от негативного действия окружающего воздуха. Спаленный порошок преобразуется в шлак, который просто снимается со сваренного шва. Остатки флюса можно собрать и применять в другом месте.

Но самое основное, что все позиции, связанные с соединением стыкуемых деталей, буквально такие же, как и в случае использования остальных сварочных технологий. А конкретно:

- верный подбор режима сварки, который зависит от структуры соединяемых металлов;

- верный выбор электрода;

- присадочной проволоки, которая по своим свойствам обязана соответствовать свойствам главных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная изюминка – верный выбор флюса.

Виды флюсов

Как уже было сказано выше, флюс для сварки – это порошок с размерами гранул 0,2-4 мм. Его систематизация зависит от почти всех характеристик. Но есть главные свойства, которые делят его на группы и классы.

По способу производства сварочные флюсы делятся на:

- плавленые: их составляющие поначалу плавятся, потом гранулируются, прокаливаются и делятся на фракции;

- неплавленые либо глиняние: это сухие ингредиенты, которые смешиваются с водянистым стеклом, сушатся, гранулируются, прокаливаются и делятся на фракции.

Производители и спецы отмечают плавленый вариант, как наилучший из 2-ух представленных.

Разделение по хим составу.

- Оксидные флюсы. В базе порошка содержатся оксиды металлов до 90% и остальное – это фторидные соединения. В данной нам группе есть подгруппы, которые определяют процентное содержание того либо другого оксида. Например, оксид кремния. Если его содержится во флюсе до 1%, то таковой порошок именуется бескремнистый, если его содержание составляет 6-35% – низкокремнистый и больше 35% – высококремнистый. Оксидные флюсы предусмотрены для сварки низкоуглеродных и фтористых железных заготовок.

- Солевые. В их нет оксидов металлов, базу составляют соли: фториды и хлориды. Таковой порошок употребляется для сваривания активных металлов, например, титан.

- Смешанные флюсы (солеоксидные). В их есть и оксиды и соли. Используют их для соединения легированных сплавов.

Еще одна черта – активность флюсов. На самом деле, это скорость окисления порошка при его нагреве. Измеряется данный показатель от нуля до единицы и разделяет флюсы на четыре группы:

- Меньше 0,1 – это пассивные материалы.

- От 0,1 до 0,3 – малоактивные.

- От 0,3 до 0,6 – активные.

- Выше 0,6 – высокоактивные.

И крайнее. Это деление по строению гранул. Тут три позиции: стекловидные, пемзовидные и цементированные. Нужно отметить, что сварка под стекловидным флюсом дает наиболее широкий сварной шов, чем под пемзовидным. Если употребляется порошок с маленькими частичками, то шов под ним появляется глубочайший и узкий с высочайшими прочностными свойствами.

Полезные советы

- Огромное значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в сплав сварочного шва. Марганец перебегает резвее, если концентрация его оксида ( MnO ) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем резвее происходит переход.

- Поры в швах образуются, если флюс не был отлично просушен, если он не соответствует свойствам сплава свариваемых заготовок и сплаву присадочной проволоки, если меж деталями оказался очень большенный зазор, если флюсовый слой оказался недостающим, если его свойства низкие.

- Плохо на сварочный шов влияет водород. Потому его при помощи флюсов связывают в нерастворимые соединения. Это лучше делает порошок с огромным содержанием кремния и с пемзовидной формой гранул.

- Чтоб в сварном шве не создавались трещинкы, нужны флюсы с высочайшим содержанием и кремния, и марганца.

Сейчас все почаще в индустрии употребляется сдвоенная либо двухэлектродная сварка, в какой электроды размещаются на расстояние меньше 20 мм друг от друга и питаются от 1-го источника электронной энергии. При всем этом они варят в одной зоне, формируя единую сварочную ванну. Размещаться электроды могут как в продольном положении, так и в поперечном.

Используют и двухдуговую сварку, в какой расходники питаются от 2-ух различных источников, при всем этом ток быть может на 2-ух стержнях переменным либо неизменным. А быть может и различным. Размещение же электродов быть может перпендикулярным плоскости сваривания либо под наклоном. Варьируя углом наклона, можно прирастить глубину проварки либо уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния меж расходниками. В этом случаи сварка будет проводиться параллельно в 2-ух ваннах. Но 1-ый электрод будет делать функции нагревателя зоны сварки, 2-ой будет ее проваривать. При таковой технологии соединения железных заготовок электроды инсталлируются перпендикулярно плоскости сваривания. Данный метод различается тем, что в процессе сварки 2-мя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на главных деталях.

Режимы сварки под флюсом

Нужно отметить тот факт, что механизированная сварка под флюсом различается от ручной тем, что возникает возможность применять сварочный ток высочайшей плотности. Он варьируется в спектре 25-100 А/мм². Соответственно и сила тока будет употребляться большая. Это отражается на глубочайшей проварке шва, способности сваривать толстостенные заготовки без формирования кромок, наращивать скорость самого процесса.

Например, при сваривании деталей толщиною 20-40 мм при однодуговой ручной сварке скорость процесса составляет не наиболее 70 м/час. Используя двухдуговую сварку, можно прирастить данный показатель до 300 м/час. Естественно, силу тока подбирают в главном от поперечника применяемого электрода. В таблице указана их зависимость меж собой.

| Поперечник электрода, мм | Сила сварочного тока, А |

| 2 | 200-400 |

| 3 | 300-600 |

| 4 | 400-800 |

| 5 | 700-1000 |

| 6 | 700-1200 |

Нужно добавить, что сварочно-флюсовая разработка является к тому же экономной. Все дело в том, что расход материалов миниатюризируется за счет наименьшего разбрызгивания сплава, например, в ручной сварке этот показатель составляет 15%, в флюсовой механизированной меньше 3%. Миниатюризируется размер угара, не создаются огарки и остальные противные моменты. Сохранение тепла под флюсом дает возможность сберечь и электроэнергию. Уже подтверждено, что уменьшение употребления электронного тока происходит до 40%. Сокращаются и трудовые затраты, которые обычно уходят на формирование кромок, на чистку шва опосля сварки от окалин, брызг и шлака.

Единственный минус – это ограничение по положению сварочной ванны. Варить можно в нижнем положении автоматами либо полуавтоматами либо с маленьким наклоном в границах 10-15°.

Непременно поглядите видео, в каком показано, как можно варить две железные детали под флюсом.

Сварка под флюсом – аспекты технологии, плюсы и недочеты

В строительной и промышленной сфере для соединения металлов сейчас интенсивно используют сварку под флюсом. Высочайшая популярность данной технологии разъясняется теми преимуществами, которыми она владеет.

Процесс сварки под слоем флюса

ГОСТ 8713-79 о сварке под флюсом

Сварка, в какой зона расплавленного сплава защищается флюсом, была придумана довольно издавна – в XIX веке. Разработал данную технологию Н. Славянов, а 1-ый автоматический сварочный аппарат для ее реализации и практические базы выполнения были сделаны уже в 1927 году Д. Дульчевским. Фактически сходу же опосля этого автоматическая сварка под флюсом стала интенсивно внедряться в производственные процессы на больших российских промышленных и строй предприятиях.

В протяжении всего периода существования данной технологии и сама сварка под слоем флюса, и оборудование для ее выполнения повсевременно развивались. Вопросцами совершенствования способа и техники для его практической реализации занимались ведущие исследовательские университеты Русского Союза: Институт электросварочных агрегатов Русского Союза, ЦНИИ Томного машиностроения, Институт имени Е.О. Патона и др.

Схема сварки под слоем флюса

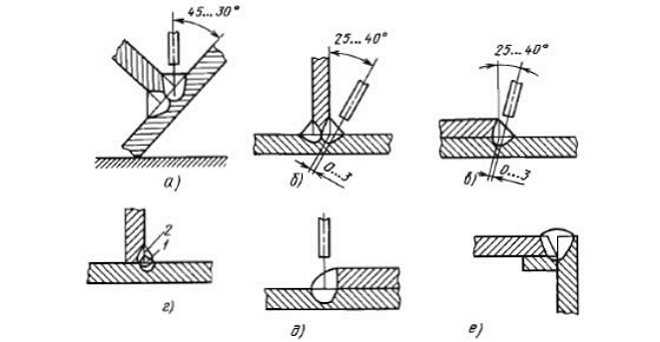

Технология автоматической сварки под флюсом детально регламентируется ГОСТ 8713-79. Там же приведена систематизация методов сварки под защитным слоем флюса, которые могут употребляться для соединения сталей и сплавов, имеющих никелевую и железоникелевую базу. ГОСТ 8713-79 выделяет два таковых метода: механизированная и автоматическая сварка под слоем флюса. А эти разновидности делятся на последующие подвиды:

- механизированные: выполняемые на весу (МФ), с за ранее выполненным подварочным швом (МФш), с внедрением остающейся подкладки (МФо);

- автоматические: выполняемые на подкладке (АФо) и с внедрением флюсовой подушечки (АФф), с выполнением подготовительной подварки корня шва (АФк), с применением так именуемого медного ползуна (АФп), выполняемые на весу (АФ), с выполнением подготовительного подварочного шва (АФш), сварка на флюсомедной подкладке (АФм).

Некие виды швов, используемых при сварке под флюсом

Также в ГОСТ 8713-79 указаны типы сварных соединений, получаемых при использовании данных способов, которые могут быть:

- однобокого типа; обоестороннего; стыкового однобокого – замковые, которые могут быть выполнены с прямолинейным либо криволинейным скосом обеих кромок, с симметричным скосом одной кромки, со скосом ломаного типа, совершенно без скоса – с выполнением следующей строжки, с отбортовкой и несимметричным скосом обеих кромок;

- углового обоестороннего и однобокого типа, при выполнении которых скосов может и не быть, они могут быть несимметричными, также выполненные с отбортовкой;

- нахлесточные швы, выполняемые без скоса, с одной либо 2-ух сторон;

- тавровые швы двух- и однобокого типа.

Пример работы сварки под флюсом узреть на последующем видео:

ГОСТ 11533-75 перечисляет требования, предъявляемые к автоматическим и автоматическим способам сварки под слоем флюса деталей, которые сделаны из углеродистых и низколегированных сталей. К таковым способам сварки относят:

- дуговую автоматическую сварку, выполняемую с внедрением металлической подкладки (Пс); сварку автоматического типа (П) и автоматическую с подварочным швом (Ппш);

- автоматическую сварку, выполняемую с подготовительным подварочным швом (Апш);

- автоматическую сварку под флюсом, выполняемую на специальной металлической подкладке.

Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса различаются от классической технологии тем, что дуга при ее выполнении пылает не в открытом воздухе, а под слоем сыпучего вещества с рядом особых параметров, которое именуется флюсом. В момент зажигания сварочной дуги сразу начинают расплавляться сплав детали и электрода, также применяемый флюс. В итоге испарений сплава и флюса, образующихся в зоне сварки, формируется газовая полость, которая и заполнена образовавшимися парами, смешанными со сварочными газами.

Пример наружного вида шва опосля сварки под слоем флюса

Полость, образующаяся при таковой сварке, в собственной высшей части ограничена слоем расплавленного флюса, который делает не только лишь защитную функцию. Расплавленный сплав электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что содействует получению шва высочайшего свойства.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая просто удаляется опосля остывания изделия. Если производится автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали с помощью специального поглощающего устройства, которым обустроено автоматическое оборудование.

На видео мастер разъясняет некие аспекты работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматическим методом, владеет целым рядом значимых преимуществ.

- Процесс можно производить с внедрением токов значимой величины. Обычно, сила тока при выполнении таковой сварки приблизительно находится в границах 1000–2000 Ампер, хотя полностью можно довести это значение и до 4000 А. Для сопоставления: обыденную дуговую сварку делают при силе тока не больше 600 А, предстоящее повышение силы тока приводит к сильному разбрызгиванию сплава и невозможности сформировать сварочный шов. Меж тем повышение силы тока дозволяет не только лишь существенно убыстрить процесс сварки, да и получить сварное соединение высочайшего свойства и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет сплав детали на огромную глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их наилучшей свариваемости.

- Так как режимы сварки под слоем флюса подразумевают внедрение тока большенный силы, скорость процесса существенно возрастает. Если ассоциировать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный просвет времени, то она может в 10 раз превосходить аналогичный параметр обыкновенной дуговой сварки.

- Так именуемый газовый пузырь, создаваемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию сплава, что предоставляет возможность получать сварочные швы высочайшего свойства. Не считая того, это существенно понижает утраты электродного сплава, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только лишь электродный материал, да и электронная энергия.

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по последующим главным характеристикам:

- поперечник применяемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой производится сварка;

- напряжение для формирования сварочной дуги.

Доп параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность применяемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь размещаются относительно друг дружку.

Оборудование, которым производят сварку под флюсом

Разглядим имеющееся оборудование для сварки под флюсом. Когда идет речь о проведении сварочных работ в критериях производственного цеха, то перед началом процесса сварки свариваемые детали накрепко фиксируют на особом сборочном щите либо с помощью остальных приспособлений, чтоб стопроцентно исключить вероятные внезапные движения свариваемых частей в процессе работы.

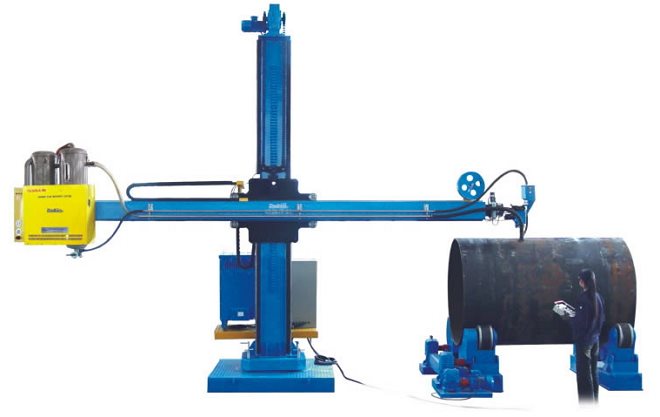

Сварочный трактор (производитель Multitrac)

На прокладке трубопроводов для сваривания соединений в главном употребляют особые мобильные сварочные головки, а при производстве листовых конструкций используются или стационарные установки, или всепригодные мобильные (например, сварочный трактор). Трактор для сварки под слоем флюса – это самоходная телега с электродвигателем, на которой установлена автоматическая сварочная головка. Такое устройство может двигаться вдоль свариваемых деталей по рельсовому пути либо же непостредственно по самим деталям.

Сварочная колонна и свариваемая деталь на роликовых опорах

В критериях цехов также интенсивно употребляются передвижные либо стационарные сварочные колонны, которые в композиции с роликовыми опорами либо вращателями служат для сварки продольных и кольцевых швов.

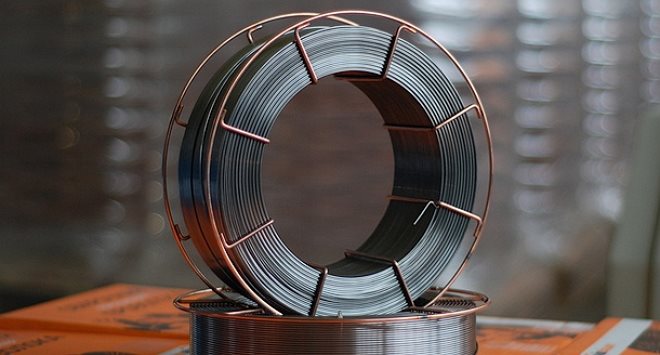

Применяемые материалы

И наружный вид, и механические характеристики приобретенного сварного шва в значимой степени зависят от того, верно ли была выбрана электродная проволока для его выполнения. Требования к таковой проволоке обсуждены в соответственном муниципальном эталоне (ГОСТ 2246-70). Сварочную проволоку изготавливают из низкоуглеродистой, легированной и высоколегированной стали, при всем этом ее поперечник может попадать в спектр от 0,3 до 12 мм.

Опосля производства проволока для сварки сворачивается в восьмидесятиметровые бухты. В отдельных вариантах (по согласованию с пользователем) проволока может поставляться в виде кассет либо катушек. Если электродная проволока употребляется не сходу, а опосля хранения, то перед применением ее требуется очистить от ржавчины и каких-то загрязнений, для чего же можно использовать бензин либо керосин.

Катушка порошковой проволоки для сварки под флюсом

Существует еще два ГОСТа, которые клеветают требования, предъявляемые к электродной проволоке. Так, по ГОСТ 7871-75 выпускают проволоку, при помощи которой сваривают детали из дюралевых сплавов, а по ГОСТ 16130-72 – омедненную проволоку, поверхность которой не требуется очищать перед сваркой.

Чтоб дуговая сварка под флюсом протекала стабильно и позволяла получать шов высочайшего свойства, следует верно выбирать защитный состав. От состава флюса для сварки зависят свойства атмосферы газового пузыря и его расплавленного слоя. Таковой слой, в свою очередь, взаимодействуя с расплавленным сплавом в зоне сварки, впрямую влияет на свойства грядущего шва. Составляющие флюса, естественно, подбирают и с учетом того, детали из какого материала нужно будет сваривать. Так, флюсы для сварки обыденных, нержавеющих сталей, алюминия и остальных металлов могут серьезно различаться по собственному составу.

Данный сварочный аппарат помогает осознать, как подается проволока и флюс в зону сварки

Флюсы, при помощи которых производится как механизированная, так и автоматическая сварка, сразу решают сходу несколько принципиальных задач: