Как варить потолочный шов. Общие советы по технике сохранности. Разработка сварки. Корень шва, наполнение разделки и лицевой слой

Потолочный шов является более сложным типом сварки, так как сварочная ванна находится ввысь дном. Если не делать особенные деяния, во время его выполнения вероятны подтёки раскаленного сплава.

Также принципиально соблюдать технику сохранности при выполнении этого шва, ведь неважно какая капля может попасть для вас в лицо, уши, шейку либо обувь. В видео вы отыщите ответы на некие вопросцы.

В промышленном производстве таковой метод сварки практически исключен, за счёт конфигурации положения деталей. Но хоть какой сварщик должен уметь варить потолок. Сварка в потолочном расположении нередко употребляется при строительно-монтажных работах и разработке трубопроводов, также в кораблестроении.

Общие советы по технике сохранности

- Исключите всякую возможность поражения током при сварке. Провода должны быть изолированы. Во время простоя выключайте сварочный аппарат.

- Не работайте под дождиком либо снегом. Сварка во мокроватых помещениях просит огромного опыта.

- Пользуйтесь спецодеждой для защиты глаз и поверхностей тела. Непременно наличие сварочной маски и очков (для удаления шлака). Поверхность тела обязана быть на сто процентов закрыта плотной заправленной одежкой.

- Соблюдайте взрыво- и пожаробезопасность.

Разработка сварки потолочного шва

Для начинающих сварщиков полезно ознакомиться с общим видео уроком по ручной дуговой сварке :

Общие советы

Сварной шов потолочный

Во время сварки расплавленный сплав удерживается от падения силой поверхностного натяжения. Конкретно потому необходимо очень уменьшать размер сварочной ванны. Для этого необходимо временами отводить электрод в сторону, чтоб сплав успел слегка затвердеть.

Не считая того, ширина валиков миниатюризируется. Обычно, она составляет 2-3 ширины электрода. Обычно на сварочный шов употребляются электроды поперечником не больше 4 мм. В момент удаления дуги время от времени образуются подрезы. Задерживайте электрод на кромках, чтоб избежать этого.

Электрод непременно должен быть сухой, по другому выделяемые газы могут попасть в сварной шов, снизив его свойства. При сварке таковой методикой уменьшаются испарения шлаков и газов из расплавленного сплава. Потому сварочные швы в потолке имеют наиболее низкие характеристики сплава, чем при сварке в остальных положениях.

Сварку на потолке рекомендуется проводить на себя, это дозволит для вас отлично следить за действием, подбирать скорость и метод варки. Материалы шириной выше 8 мм сваривают в несколько проходов. Корневой шов обычно производится электродом 3 мм, а следующие — 4 мм.

Принципиально знать! Перед сваркой соединяемые торцы должны быть обработаны и иметь фаску по ГОСТу 10948-64. Опосля всякого валика следует кропотливо удалять слой шлака. Сварочные допуски соединений описаны в ГОСТ 5264-80.

Методы варки потолочных швов

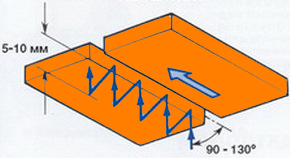

- Полумесяцем – электрод должен находиться под углом 90-130° к потолку. Колебательными движениями в форме полумесяца (зигзагами), беспрерывно заходят электродом на затвердевшую часть сплава. Таковой метод просит нескольких проходов, и является самым обычным для новичков.

Метод сварки полумесяцем

- Лесенкой – электрод находится под углом 90-130° к потолку. Его подводят к потолку и зажигают дугу. Когда появляется расплавленный сплав, электрод мало отводят (5-10 мм) и возвращают вспять, перекрывая засохший сплав на 30-50% от её длины.

Назад-поступательно – конец электрода повсевременно ворачивается вспять, на затверделую часть сплава, таковым образом, повсевременно удлиняя шов. Это самый тяжелый и трудоёмкий метод, но в тоже время он самый крепкий.

Сварка в потолочном положении

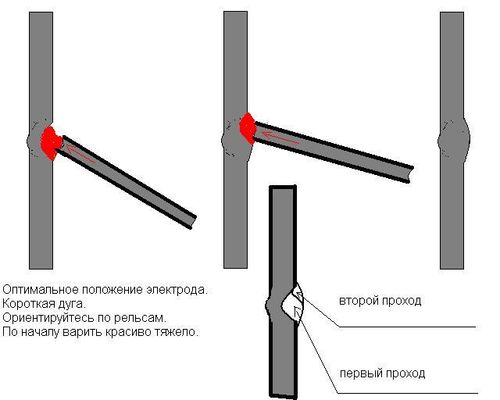

Сварка происходит в несколько шагов, 1-ый из их – проварка корня шва.

Корень шва

Используйте электрод поперечником 3 мм и силу тока малого либо среднего спектра.

Зависимо от критерий, сварку можно выполнить несколькими методами :

- Если вероятна подборка и подварка с оборотной стороны, то при сварке следует направить внимание на формирование валика с нижней стороны. Не обязано быть нависаний и подрезов.

Идеальнее всего таковой шов выполнить колебательными движениями от кромки к кромке, с задержкой на их. Таковым образом, не будет нужно доборная подборка, и опосля чистки соединения от сварки можно будет накладывать 2-ой валик (читать дальше Пластмассовые потолки: индивидуальности монтажа).

Потолочный сварочный шов

- Если есть необходимость формирования валика с оборотной стороны, необходимо совершать неизменные поступательные движения электрода вовнутрь зазора на мало недлинной дуге. Добейтесь того, чтоб дуга горела с оборотной стороны, тогда сплав будет застывать в форме зонта (читать дальше Потолочная плита байкал).

Основное внимание при таковой сварке обязано быть сосредоточено на оборотном валике. При способности выдерживайте скорость сварки зависимо от нижнего валика, чтоб не было мощной неровности. Если всё-таки внутренний валик вышел очень выпирающим, то нужна подборка до незапятнанного сплава.

Корень шва с оборотной стороны

Наполнение разделки

Сварка 2 и 3 валика происходит электродом 3 мм. на средне-максимальном токе, или 4 мм. на среднем. Выбор зависит зависимо от ширины первого валика. Чтоб не образовалось неровности, следует задерживаться на краях, потом мало смещать дугу по кромке и перебегать лесенкой на другую кромку.

Если нужно поменять форму валика при сварке, изменяйте скорость, наклоняйте электрод остальным углом, повышайте величину шага.

Воздействие угла наклона электрода на форму шва

Совет! Не делайте валики большенный ширины, они будут давать подтёки и капать.

4 и 5 слой зависят от ширины прошлых валиков – во всю ширину, либо в 2 валика. Последующие слои производятся в виде наплавки без колебательных движений. При подходе к кромке необходимо оставлять расстояние поперечником электрода с покрытием, меж предпоследним валиком и кромкой.

Как правильно варить потолочный шов — схема

Лицевой слой

Лицевой слой варится в углубление 0.5-2 мм.

Зависимо от толщины сплава и ширины крайнего слоя, может потребоваться несколько проходов.

При сварке в 1 проход и углублении предпоследнего слоя на 0.5-1 мм. нужно создавать сварку способом «вперед дугой». Шаг подбирайте зависимо от формирования валика.

Если углубление от 1 до 2 мм, используйте способ «лесенкой».

При сварке в несколько проходов, боковые валики проходящие у кромки, в любом случае варятся различными методами: с манипулированием либо без него, лесенкой либо дугой вперед. Крайний валик по центру варится так, чтоб ровно соединить 2 боковых.

Подробная схема показана на картинке выше.

В заключение стоит добавить, что не стоит заниматься сваркой потолка без опыта. Это довольно тяжелое дело, требующее определенных познаний и способностей, которые приходят с течением времени. Начинайте сварку с наиболее обычных видов соединений.

Все ли сварочные швы схожи: виды, систематизация, область внедрения

Сварочный либо сварной шов — участок сварочного соединения, где под действием сварочного аппарата появляется неразрывное соединение деталей будущей конструкцией. Есть различные виды сварных швов, которые классифицируются по различным признакам.

Из что состоит сварочное соединение

Сварочное соединение состоит из последующих частей:

- Конкретно сварной шов – зона стыка деталей.

- Зона сплавления.

- Зона теплового воздействия сварочного аппарата – это участок сплава, где приметны тепловые конфигурации в итоге действия сварки.

- Главный сплав – остальная площадь железных деталей, которые соединили при помощи сварки.

При выполнении сварки в несколько слоев, выделяют также корневой шов – это самый 1-ый сварочный слой, расположенный поглубже остальных. При его выполнении действие обязано быть наибольшим и по способности – непрерывным.

Сварные швы систематизируют по нескольким главным признакам – зависимо от вида стыка, сечения, пространственного расположения, и т. д. Любой шов применяется зависимо от общей идеи конструкции, необходимости, и остальных критерий.

По виду соединения

Стыковые швы

Стыковые швы

Стыковочные либо стыковые швы – самые обыкновенные и всераспространенные. Они образуются, когда две детали соединяют их торцевыми поверхностями. Благодаря способу стыковки расход сплава выходит наименьший, чем при использовании остальных методов соединения деталей.

Шов в этом случае быть может:

- Однобокий со скосом кромки – рекомендуется при сварке деталей шириной 8-25 мм. Самый пользующийся популярностью вид скоса – V-образный, но время от времени употребляется и U-образное соединение.

- Однобокий без скоса кромки – применяется при сваривании листов сплава шириной до 4 мм.

- Двухсторонний со скосом кромки – толщина от 12 мм. В этом случае почаще всего применяется X-образное скашивание кромок, которое требуется наименьшего расхода сплава в сопоставлении с V-образным.

- Двухсторонний без скоса кромок – при сваривании деталей шириной до 8 мм.

- Тавровые швы

Они образуются, когда два листа сплава, либо остальные железные детали соединяют в виде буковкы «Т». Одна часть будущей конструкции прислоняется торцом к боковой поверхности иной части. Тавровые соединения также могут быть без скоса кромок, с однобоким либо двухсторонним скосом.

- Нахлесточные швы

Употребляются, когда две детали нужно расположить в параллельных плоскостях, чуток внахлест по отношению друг к другу. Такие швы рекомендуется употреблять при сварке листов шириной от 10 мм. Сваривают детали с обеих сторон.

Угловые швы

Угловые швы

Образуются, если детали соединяют под прямым либо хоть каким остальным углом. Время от времени для прочности такие швы делают с обеих сторон соединения. Зависимо от толщины деталей, они могут быть со скошенными кромками, либо без их.

Угловые швы также делятся по протяженности сварочных отрезков (участков действия сварки) на:

- Непрерывные – сплошной сварочный шов.

- С шахматным расположением сварочных отрезков – участки действия сварки на одной стороне обратны участкам с иной стороны.

- Цепные – участки сварки с обеих сторон стыка размещены идиентично.

По степени неровности

Принято считать, что сварной шов должен быть ровненьким и фактически неприметным. Но глубина либо вогнутость шва зависит сначала от типа сварного соединения и избранного режима сварки.

По этому признаку швы делятся на последующие виды:

- Выпуклые – рекомендованы при статическом режиме сварочного аппарата. Это так именуемые усиленные швы.

- Обычные – с малой неровностью.

- Вогнутые, либо ослабленные – употребляются при угловых соединениях. Браком является наличие вогнутого шва при стыковом соединении конструкции.

По дефлоту предполагается, что все соединения должны быть усиленными и слегка выпуклыми. Вогнутый шов должен быть обозначен на чертеже будущей конструкции.

По количеству проходов

По числу проходов сварочным аппаратом и слоев швы могут быть:

- Однопроходными (либо однослойными).

- Многопроходными (мультислойными).

Под термином «слой сварного шва» предполагается количество сплава, наплавленного за один проход сварочным аппаратом (сварочных валиков).

По действующему усилию

По этому аспекту сварные швы разделяются на некоторое количество видов:

- Фланговые – действующее усилие параллельно области шва.

- Лобовые – усилие аппарата ориентировано перпендикулярно.

- Косые – усилие идет под углом наименее 90 градусов.

- Комбинированные – совмещают внутри себя некоторое количество видов.

По конфигурации и положению в пространстве

По этому признаку все швы можно поделить последующим образом:

- Кольцевые – употребляются для сварки цилиндрических деталей, сваривание идет лишь снаружи.

- Прямолинейные.

- Вертикальные – шов размещен в вертикальной плоскости.

- Горизонтальные – сварка идет в горизонтальной плоскости.

Особенным видом сварочного шва является потолочный. В этом случае усилие идет в горизонтальной плоскости, но выше уровня сварочного аппарата. Потому потолочный шов считается самым сложным видом сварки. Весьма принципиально при его выполнении соблюдать технику сохранности – очень оградить себя сварочной маской и плотной одежкой.

Как варить трубы электросваркой

Умение работать с сплавом, а, а именно обращаться со сварочным аппаратом – один из самых нужных способностей для обладателя дачи, пригородного дома либо просто умельца на все руки. Ремонт и установка системы либо конструкции, где употребляются железные трубы – отопление, сточная канава, гаражные ворота из профиля, просит использования электросварки для формирования надежных соединений.

Виды сварки

Сущность процесса такая: сплав либо сплав при нагревании деформируется – плавится, и при стыковке с краем другого железного изделия происходит обоюдное проникновение частиц материала. Сформированные таковым образом новейшие связи относятся к молекулярным, что и обеспечивает высшую крепкость шва.

По способу сварка классифицируется на три группы.

- Тепловая – сварка плавлением (дуговая, лазерная и так дальше).

- Термомеханическая – осуществляется при помощи магнитоуправляемой дуги (стыковая).

- Механическая – средством трения либо взрыва.

В качестве источника нагрева выступают разные элементы, зависимо от их природы варить трубы можно 4 способами:

- дуговая сварка;

- газовая;

- лазерная;

- плазменная.

Сам процесс быть может ручным, автоматическим и механизированным. При всем этом толика ручного способа даже на предприятиях составляет не наименее 20–30%, а при монтаже готовых систем отопления в зданиях она резко возрастает.

Электросварка своими руками

В быту почаще всего применяется дуговая электродная сварка, так как она является более обычным и легкодоступным способом и применяется при любом расположении труб. Источником энергии тут выступает электронная дуга, а носителем – электрод. Бытовые аппараты, используемые для электросварки, характеризуется низкой мощностью, не громоздки и работают от однофазной проводки.

- Сварочный трансформатор – конвертирует переменный ток сети в неизменный ток сварки. Прост в воззвании, но не в достаточной степени выравнивает дугу.

- Выпрямитель – различается наиболее высочайшей стабильностью дуги.

- Инвертор – конвертирует переменный ток в неизменный через инверторный модуль, различается стабильностью дуги и малым весом.

Электросварка осуществляется при помощи плавящихся и неплавящихся электродов. 1-ые участвуют в процессе, поставляя частички для образования шва. Новеньким советуют употреблять твердые электроды с плавящимся покрытием.

- Поперечник электрода, как и тип применяемого аппарата, и фактически способ сварки зависит от черт изделия: состава материала, толщины стены, поперечника и так дальше. При работе с трубами отопления либо водопроводными, если речь не идет о магистральных системах, почаще всего употребляются электроды поперечником в 3 мм – для электросварки изделий с шириной стен до 5 мм. Если параметр больше, либо требуется сформировывать мультислойный шов, то поперечник электрода должен быть 4–5 мм.

Швы различают так: нижние – самые легкие, горизонтальные – по окружности, вертикальные – вдоль трубы, и потолочные. Нрав шва определяется расположением соединяемых частей. Он может накладываться пару раз. Так, к примеру, при толщине наиболее 6 мм, требуется наложение 2 швов. На фото показывается сплошной шов.

Как варить трубы: разработка

Перед сваркой водопроводные трубы очищаются – в особенности внутренняя поверхность, если кромка неровная, то концы выпрямляются либо обрезаются. Потом края и с внутренней, и с наружной стороны зачищаются до железного блеска. Ширина участка – не наименее 1 см.

При большенном поперечнике либо толщине стены рекомендуется произвести подготовительный прогрев – зона составляет не наименее 0,75 см. Таковым образом предупреждается возникновение закалочных структур.

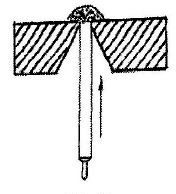

- Электрод вставляется в держатель аппарата, активизируется подача тока – для этого необходимо чиркнуть стержнем по сплаву. Сила тока определяется шириной стены изделия.

- Опосля возникновения дуги электрод удерживается в месте стыка на расстоянии не наименее 3 и не наиболее 5 мм. Более комфортным считают угол наклона электрода к плоскости участка в 70 градусов, как это показано на фото.

- Шов накладывается не ровненьким движением, а колебательным, имитируя распределение сплава через стык на оба края. Линия движения различная – серповидная, извилистая, но в итоге на стыке появляется плотный узкий валик.

- Опосля остывания с него молоточком сбивается шлак. Если толщина стен большая, накладывается 2-ой и даже 3-ий шов с неотклонимым удалением шлака перед каждым последующим шагом.

- При толщине наиболее 8 мм, следует варить 1-ый шов ступенчато: окружность разбивается на участки, фрагменты свариваются поначалу через один, а на втором шаге – оставшиеся. Потом сверху накладывают сплошной шов.

Сварочные работы относятся к небезопасным: брызги жаркого сплава, высочайшая температура дуги, ее яркость представляют серьезную опасность. Потому варить водопроводные трубы либо для отопления следует с соблюдением техники сохранности: непременно внедрение защитного щитка либо маски, брезентовых рукавиц, костюмчика либо халатика из плотной ткани (Строение тканей живых организмов изучает наука гистология) – идеальнее всего брезент. Во время электросварки нужно, чтоб недалеко находилось ведро с водой и плед либо кусочек брезента.

На видео о том, как варить водопроводные трубы, поведано наиболее тщательно.

Стыковые швы

Стыковые швы Угловые швы

Угловые швы