Рейтинг электродов с основным покрытием

Наилучшие электроды с основным покрытием — рейтинг

Сейчас русская электродная продукция не много чем уступает забугорной. Рынок заполнился электродами российского производства, хотя некие сварщики до сего времени отдают предпочтение зарубежным маркам.

При всем этом чтоб получить по-настоящему высококачественный шов, необходимо знать, какими электродами варить, и для какого сварочного аппарата они подступают. К инверторам для сварки подступают любые электроды, а вот для аппаратов, которые работают на переменном токе, далековато не все.

Наилучшие электроды с основным покрытием

Рассматриваемые в данной статье электроды с основным покрытием, используются для сварки неизменным током. При сгорании они выделяют много углекислого газа, который служит в качестве защиты сварочной ванны.

Употребляются такие электроды для сварки ответственных конструкций, обеспечивая при всем этом высококачественное и надёжное соединение. Но не обойтись и без ложки дёгтя, так как электроды с основным покрытием имеют завышенную чувствительность к влаге. Варить таковыми электродами, когда они отсыреют, становится проблематично.

Разглядим самые пользующиеся популярностью электроды с основным покрытием, которые различаются завышенным качеством.

Электроды Kobelco LB-52U

Kobelco LB-52U — электроды, которые выполняются в Стране восходящего солнца, одним из больших концернов страны Kobe Steel, Ltd. Основное предназначение этих электродов с основным покрытием, это сварка низкоуглеродистой стали, там, где нереально употреблять обоестороннюю проварку сплава (сварка трубопроводов).

Вследствие этого, электроды Kobelco LB-52U различаются не только лишь возможностью сотворения пластичного шва, да и весьма малым количеством шлака. Сварочный шов, образуемый электродами LB-52U, не имеет раковин, и остальных изъянов, которые остаются опосля обыденных электродов.

Крепкость сварочного шва, добивается 588 Н/мм², что является довольно высочайшим показателем. Единственный недочет электродов Kobelco LB-52U, это, как было сказано выше, чрезмерная подверженность во увлажненной среде. Потому для того чтоб нормально варить данными электродами, их необходимо будет непременно прокалить. Температура прокалки электродов с основным покрытием (Kobelco LB-52U), не наименее 300 градусов.

Электроды ОЗЛ-8 (ЛЭЗ)

Основное предназначение электродов ОЗЛ-8, это сварка нержавеющих сталей с высочайшим процентом никеля и хрома. Сварка электродами ЛЭЗ ведётся на неизменном токе оборотной полярности. Сделанный шов различается высочайшей стойкостью к коррозии, также достойными прочностными показателями.

Тут, как и при сварке, прошлыми электродами с основным покрытием, появляется маленькое количество шлака. К тому же, шлак фактически сходу же отделяется от поверхности остывшего сварочного шва. Что не наименее принципиально, при остывании шов не растрескивается. При всем этом все таки не следует допускать резкого остывания сварочного шва, чтоб не допустить понижение прочности соединения.

Электроды УОНИ 13-55

Пожалуй, самые пользующиеся популярностью электроды с основным покрытием посреди сварщиков. Главные достоинства УОНИ 13/55 соединены с высочайшей прочностью сварочного шва, также с его стойкостью к разным перегрузкам. С виду, поверхность сварочного шва, приобретенного данными электродами, кое-чем припоминает застывшее стекло.

Но данная марка электродов не рекомендуется к использованию новичкам-сварщикам. При отсутствии подабающего опыта и сноровки, разжечь электроды УОНИ 13-55 весьма трудно. Опосля того, как сварочная дуга погасла, краешек электрода оплетает расплавленная обмазка, что просит повторной зачистки электрода.

Тем не наименее, научившись варить, почти все соображают плюсы электродов УОНИ, и уже не много чему другому, отдают своё предпочтение.

Главные виды покрытий сварочных электродов, которые непременно необходимо знать

Покрытие сварочных электродов – гомогенизированная масса смешанных хим соединений, нанесенных на особый железный стержень. Основная задачка таковых веществ состоит в обеспечении требуемых параметров сварного шва и содействовать правильному, бесперебойному горению дуги при сварке. Зависимо от конечных целей выполняются те либо другие разновидности электродов с определенными качествами. Их обилие, ассортимент повсевременно обновляются на рынке. Разберемся детально в более принципиальных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в главном употребляется древесная мука. В состав также могут заходить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют маленькое количество легкоудаляемого шлака и являются более пригодными для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Отличные результаты получают при однобокой сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае оборотный валик шва ровненький и относительно осторожный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно употребляется источник неизменного тока. При помощи стабилизаторов для целлюлозных электродов может употребляться переменный ток. По ГОСТу соответствуют таковым типам электродов: Э 42, Э 46 и Э 50.

Недочеты

Наплавленный метал содержит относительно завышенное количество водорода, понижающее пластичность сварного шва, в связи с чем возможны прохладные трещинкы. Свойственны брызги.

Электроды с рутиловым покрытием

Как понятно, рутил – титановый минерал. Для данной разновидности электродов в покрытии употребляют экстракт диоксида титана (TiO2), наносимый на железные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды употребляются для низкоуглеродистых сталей в всех пространственных положениях. В систематизации ГОСТа по механических свойствам сравнимы с типом Э 42 и Э 46. Добавление маленького количества целлюлозы в рутиловые электроды, обеспечивает доп припас для газовой защиты. Время от времени незначимое добавление целлюлозы в рутил дает предстоящее увеличение производительности, таковая композиция именуется рутил-целлюлозное покрытие (RC). Не считая того, могут быть композиции с главными и кислыми покрытиями (RB и RA соответственно).

Индивидуальности. По сопоставлению с электродами на кислой базе, рутиловые «собратья» при сварке создают сплав наиболее стойкий к трещинкам, они дают меньше брызг и размеренное, мощное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, непревзойденно демонстрируют себя при сваривании вертикальных швов. Пористость вероятна в редчайших вариантах при нарушении технологии сварки, к примеру, если для узкого сплава используются очень толстые электроды либо есть зазоры в тавровых соединениях. Замечательно демонстрируют себя на участках с маленькими швами, где нужны нередкие перерывы и повторные поджигания дуги.

Слабенькие стороны

Рутиловые электроды, попавшие под воздействие воды, можно употреблять только через день (будет нужно предварительное прокаливание около часа при температуре выше двухсотен градусов по Цельсию). Не нужно их эксплуатация для сваривания конструкций, подвергающихся высочайшим температурам и ползучести.

Электроды с кислым покрытием

Обозначенный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые создают кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут употребляться неизменный и переменный ток. В связи с высочайшим содержанием кислорода, кислые электроды увеличивают температуру, делая сплав очень текучим. С одной стороны, перечисленные индивидуальности содействуют резвой сварке, а с иной могут привести к возникновению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некие раскислители, улучшающие механические характеристики и способность шлака просто удаляться.

Недочеты

Удлиненная дуга, наличие ржавчины, окислов значительно увеличивают возможность жарких трещинок и пор в сварочном шве. Кислые электроды увеличивают содержание водорода в сварочной ванне. Они токсичны, владеют завышенным брызгообразованием.

Главные электроды либо низководородные электроды

Базисный электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и остальные минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и верно подогреваться перед внедрением. Газовая защита содержит в себе углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от действия атмосферы, делает электроды подходящими для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под действием больших температур дуги происходит диссоциация карбонатов, которая в итоге содействует завышенной основности шлаков, возникновению защитной среды газов фактически без выделения водорода. Добавочно водородную составляющую связывает фтористый кальций. Из-за таковых особенностей разновидность получила свое 2-ое заглавие – фтористо-кальциевые электроды. Они неподменны для сооружений с твердой основой, для закалывающихся сталей, предрасположенных для возникновения прохладных трещинок, также образуют швы не склонные к резвому старению. Низководородные электроды в ручной дуговой сварке употребляют вне зависимости от пространственного положения. Швы могут быть значимой толщины.

Тип в согласовании с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабенькие стороны

Может быть появление пор в случае если свариваемый сплав будет иметь ржавчину, окисления. Дуга при горении наименее размеренна чем у остальных видов электродов. Применяется в большей степени с неизменным током. Для переменного будет нужно поташ либо особый калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью стального порошка

Металлический порошок добавляют во все типы покрытий для увеличения эффективности электродов. Доп порошок железа наращивает скорость осаждения. Это уменьшает напряжение, дозволяет целлюлозным электродам совладать с переменным током. Не считая того, добавка контролирует вязкость шлака. Свойство очень полезное в позиционной сварке.

Выводы

Подведем короткие итоги в табличном виде.

Покрытие сварочных электродов различается своими параметрами, качествами, сферой внедрения. Мы разглядели главные виды покрытий, обозначили главные достоинства, недочеты. Возлагаем надежды, что материал будет очень полезным вам, наши почетаемые читатели.

Покрытие сварочных электродов

Покрытие электрода в действии: 1 — дуга, 2 — электрод, 3 — свариваемый сплав, 4 — сварочная ванна, 5 — капли расплавленного электрода, 6 — покрытие, 7 — газовое скопление, 8 — шлаковая ванна, 9 — сварочный шов, 10 — шлаковая корка.

Стабилизация дугового разряда

Обеспечение нужных черт шва

- Защита зоны сварки от азота, кислорода и водорода (водорода в составе паров воды), содержащихся в воздухе. Защитные составляющие покрытия делают на пути атмосферных газов два барьера — газовое скопление, состоящее из углекислого газа, окиси углерода и иных газов, и шлаковый слой сложного состава, плавающий на поверхности расплавленного сплава. К газообразующим компонентам относятся крахмал, древесная зола, хлопчатобумажная пряжа, пищевая мука, декстрин, целлюлоза. К шлакообразующим — титановый экстракт, каолин, марганцевая руда, мел, мрамор, кварцевый песок. Шлак не только лишь защищает сварочную ванну от вредных газов, да и понижает скорость остывания и кристаллизации сплава, содействуя тем наиболее полному выходу из него газов и вредных включений.

- Раскисление расплавленного сплава, т.е. удаление из него кислорода методом его связывания. В качестве раскислителей выступают вещества, которые просто (легче, чем железо) вступают в реакцию с кислородом. Это такие сплавы, как молибден, титан, хром, алюминий, входящие в состав покрытия в форме ферросплавов.

- Легирование сплава шва с целью улучшения его физических, механических и хим параметров. Эту функцию делают в главном хром, молибден, марганец, кремний, ниобий, титан — в виде незапятнанных металлов либо ферросплавов. Легирование шва может производиться также с помощью присадочной проволоки.

- Связывание всех компонент, входящих в покрытие, друг с другом, а всего покрытия в целом — со стержнем электрода. Основным связывающим веществом является натриевое (силикат натрия) либо калиевое жидкое стекло, которое делает сразу и функцию стабилизации дуги. Жидкое стекло (силикатный клей), к слову сказать, является веществом, которое заходит в покрытие электродов всех типов — так удачным оказалось соединение в нем связывающих и стабилизирующих свойств.

Важен не только лишь хим состав, да и физические характеристики покрытия, а именно, температура его плавления. Она не имеет строго определенного значения, так как покрытие является многокомпонентным. Обычно её значение варьируется в границах 1100-1200°С.

Виды, состав и черта разных типов покрытий электродов

Плавящиеся электроды

Плавящийся электрод для сварки: 1 — стержень, 2 — участок перехода, 3 — марка электрода, 4 — покрытие.

Толщина. В согласовании с ГОСТ 9466-75, по толщине, определяемой отношением внешнего поперечника электрода (D) к поперечнику его стержня (d), покрытия разделяются на последующие типы зависимо от дела D/d:

- тонкие — D/d < 1,2 — (обозначается буковкой «М»);

- средние — 1,2 < D/d < 1,45 — («С»);

- толстые — 1,45 < D/d < 1,8 — («Д»);

- особо толстые — D/d > 1,8 — («Г»).

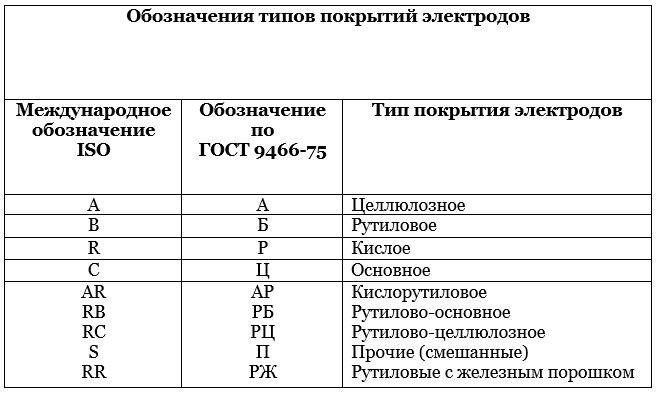

Хим состав. Зависимо от хим состава различают последующие виды покрытий электродов:

- кислое — обозначается А (А);

- основное — Б (B);

- целлюлозное — Ц (C);

- рутиловое — Р (R);

- смешанного типа — (RB, RA, RC и пр.);

- остальные виды покрытий — П.

В скобках приведены обозначения по европейскому эталону DIN EN 499 (C — cellulose, A — acid, R — rutile, B — basic). Встречающееся время от времени обозначение RR значит «рутиловое толстое».

Кислые покрытия. Кислые покрытия, состоящие в главном из стальной и марганцевой руды (оксидов железа и марганца), выделяют в дугу огромное количество кислорода, который увеличивает ее температуру и понижает поверхностное натяжение расплавленного сплава, делая его весьма текучим. Это дает возможность наращивать скорости сварки, но сразу увеличивает опасность подрезов. Не считая этого, наличие в покрытии ядовитых оксидов марганца делает сварку таковыми электродами опасной для здоровья сварщика. Потому чисто кислые покрытия употребляются в наше время ограничено. Их поменяли смешанные рутилово-кислые (RA).

Рутиловые покрытия. Рутиловые покрытия состоят в большей степени из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца. Электроды с рутиловым покрытием обеспечивают переход сплава стержня в ванну малыми либо средними каплями и характеризуются размеренным расплавлением с маленьким количеством брызг. Шов имеет узкий набросок, шлак просто отделяется от сплава шва.

Весьма принципиальной индивидуальностью электродов с рутиловым покрытием является легкость повторного зажигания дуги, обусловленная наличием TiO2. При всем этом не требуется даже удалять пленку в кратере электрода, так как она (при довольно высочайшем содержании TiO2) владеет проводимостью полупроводника и обеспечивает зажигание дуги без соприкосновения стержня с основным сплавом. Это достоинство рутиловых покрытий делает огромное удобство при работе маленькими швами, когда требуется нередко прерывать дугу.

Электрод с рутиловым покрытием: 1 — железный стержень, 2 — рутиловое покрытие, 3 — шлаковая пленка в кратере электрода, 4 — изделие.

Рутиловые покрытия наименее вредоносны для здоровья сварщика, чем остальные.

Кроме чисто рутиловых покрытий, обширно всераспространены смешанные: рутилово-целлюлозный тип (RC), рутилово-основной (RB), рутилово-кислый (RA), которые также владеют неплохими технологическими качествами. Электродами с чисто рутиловыми и смешанными покрытиями (МР-3, АНО-21, АНО-4, ОЗС-6 и пр.) можно варить швы фактически хоть какого положения.

Главные покрытия. Покрытия основного типа состоят в большей степени из карбонатов магния и кальция (доломит, мрамор, магнезит). К ним добавляют в качестве разбавителя шлака плавиковый шпат (CaF2). Крайний усугубляет работу при переменном токе, потому электроды с чисто основным покрытием предусмотрены для работы лишь на неизменном токе. Но смешанные типы, имеющие наименьшее содержание плавикового шпата, можно употреблять и для работы с переменным током. Перенос сплава в сварочную ванну происходит средними и большими каплями, расплавленный сплав выходит вязкотекучим.

В отличие от иных покрытий, образующаяся газозащитная среда минерального происхождения, состоящая в главном из СО и СО2, лишена водорода, приводящего к образованию прохладных трещинок в наплавленном сплаве. Из-за низкого содержания водорода, на базе основного покрытия изготавливают так именуемые низководородные покрытия электродов.

Сплав шва, сваренного электродами с основным покрытием, владеет завышенной пластичностью. Этими электродами сваривают ответственные конструкции.

Электродами с основным покрытием можно делать швы хоть какого пространственного положения, но из-за завышенной вязкости сплава, швы получаются выпуклыми и грубоватыми.

Покрытия основного типа владеют завышенной гигроскопичностью, потому хранить их необходимо в сухости. Основное покрытие имеют такие пользующиеся популярностью электроды, как УОНИ 13/45 и УОНИ 13/55.

Целлюлозные покрытия. Целлюлозные покрытия состоят из целлюлозы, органических смол, ферросплавов, талька и иных веществ. Главной индивидуальностью сгорания в дуге покрытий с органическими субстанциями является образование огромного количества защитных газов, и весьма малого — шлака. Это делает их комфортными для сварки вертикальных швов (шлак не стекает вниз).

К недочетам электродов с целлюлозным покрытием относится существенное количество брызг при сварке и пониженная пластичность сплава шва, обусловленная огромным (относительно остальных покрытий) количеством водорода, образующегося при сгорании органических компонент.

Покрытия с стальным порошком. Время от времени в покрытие вводят металлический порошок. Электроды с стальным порошком обеспечивают завышенную производительность труда, отчего их и именуют время от времени «высокопроизводительными электродами». Металлический порошок увеличивает проплавляющую способность сварочной дуги и обеспечивает доброкачественную сварку стыковых соединений с нерегулярными либо завышенными зазорами — даже при отсутствии подкладок. Не считая того, он улучшает повторное зажигание дуги.

Если покрытие содержит наиболее 20% стального порошка, в его обозначение добавочно вводится буковка Ж. К примеру, обозначение РЖ значит — «рутиловое с железным порошком». В качестве примера электрода с стальным порошком в покрытии можно привести АНО-1.

Влажность покрытия электродов

Электроды с пониженным содержанием водорода в покрытии употребляются для сваривания ответственных конструкций из сталей с контролируемой вязкостью сплава, а именно, корпусов судов.

Обозначение покрытий

Обозначение покрытия электродов: 1 — толщина покрытия (Д — толстое), 2 — тип покрытия (Р — рутиловое), 3 — пространственное положение шва (1 — для всех положений), 4 — род тока (1 — переменный и неизменный ток хоть какой полярности).

Индивидуальности производства покрытий

Система смешивания и дозирования сыпучих компонент

В общем виде разработка изготовления и нанесения покрытий сводится к измельчению всех компонент в несколько стадий (от грубого к узкому), просеиванию на ситах, изготовлению обмазочной пасты с смесью увлажненной земли, нанесению ее на стержень способом опрессовки. Поначалу смешиваются сухие составляющие, позже к ним добавляется связывающее вещество (жидкое стекло). Было время, когда обмазка наносилась окунанием электродов. В истинное время эта операция заменена на опрессовку, что позволило употреблять наименее сырую смесь.

Нанесение пасты делается на особых прессах под огромным давлением. При всем этом обращается особенное внимание на концентричность расположения стержня относительно покрытия с целью обеспечения его равнотолщинности.

Опосля опрессовки электроды отправляются на сушку и прокалку. В неких вариантах из-за малой влажности обмазочной пасты операцию сушки пропускают, отправляя электроды сходу на прокалку, температура которой колеблется зависимо от вида покрытия — от 150 до 400°C и выше.

Из истории покрытий

Сварка электродом с меловой обмазкой хотя и делала вероятным сваривание сплава в принципе, но не обеспечивала защиту расплавленной ванны от атмосферных газов. Швы, выполненные таковыми электродами, имели содержание азота в 50 раз, кислорода в 5-10 раз больше, чем главный сплав. При всем этом содержание углерода в наплавленном сплаве уменьшалось в 4 раза. Все это делало вероятным использования меловых электродов лишь для сварки неответственных конструкций. Выпуск электродов с многокомпонентными покрытиями, обеспечивающими совместно со стабилизацией дуги и защиту сварочной ванны от атмосферных газов, начался в СССР (Союз Советских Социалистических Республик, также Советский Союз — государство, существовавшее с 1922 года по 1991 год на территории Европы и Азии) лишь в 1935 году.