Установка ВОЛС — сварка оптоволокна

В прошедших статьях мы гласили о шагах, предыдущих конкретно сварке — разделке кабеля и подготовке оптических волокон, также о систематизации видов оптического кабеля и оптических разъемов. В нынешней статье — сам процесс сваривания волокон пошагово.

Сварка оптоволокна кое-чем припоминает работу ювелира. Если даже подготовка волокон просит большенный аккуратности и четкости движений, то что гласить конкретно о процессе сварки. Лишь незапятнанные руки, никакой пыли и ни при каких обстоятельствах не трогаем очищенное волокно пальцами.

Убираем все избыточное и оставляем на десктопе:

- Скалыватель.

- Сварочный аппарат.

- Емкость со спиртом, для протирки волокна.

- Салфетки безворсовые.

- Стриппер (для зачистки волокна, если пригодится).

- Муфту либо кросс (уже приготовленные).

- Пинцет.

- Изолента (для сбора осколков волокон и крепления переходов в кроссе).

Скалыватель

Скалыватель — это механическое высокоточное устройство. Основное предназначение — сделать как можно наиболее плоскую и перпендикулярную оптоволокну поверхность скола.

Скалыватель — достаточно драгоценное устройство. Но его применение вполне оправдано. Вручную разломать оптоволокно пинцетом, либо старенькым русским набором — лезвием и резиновым ластиком — и получить хотя бы сколько-либо ровненький скол — нереально. А ведь конкретно от свойства скола зависит свойство сварки.

Если вы попытаетесь сварить два не очень ровно сколотых волокна, то получится приблизительно такое:

На снимке видно, что поверхности сколов просто не соприкасаются, образовался «пузырь».

Каковой принцип деяния большинства скалывателей?

- Оптоволокно (очищенное от лака) закладывается в аппарат и фиксируется.

- Ножиком (в различных моделях скалывателей он быть может из жесткой стали либо алмазным) делается микроскопичный надрез на волокне.

- К волокну прилагается усилие, и, благодаря ему, волокно раскалывается в месте надреза (в эталоне).

Как оценивается свойство скалывателя?

- как приближен к перпендикуляру угол скола;

- как ровненькую поверхность скола дает скалыватель;

- каковой процент сломанных волокон;

- каковой ресурс работы устройства;

- как обмыслена эргономичность устройства.

Естественно же, скалыватели бывают различные — дешевенькие и дорогие, китайские и японские, спец и издавна устаревшие. Общий совет при выбирании:

Не сберегайте на скалывателе, если есть возможность.

Поэтому что неплохой скол — это 50% работы и фуррора пайщика, и чем меньше будет брака, чем удобнее обмыслены операции на скалывателе — тем резвее будет идти работа.

Порядок действий при скалывании оптоволокна

- Зачищаем волокно от лака.

- Кропотливо протираем салфеткой, смоченной спиртом — проворачивая вокруг оптоволокна, чтоб снять всю грязюка.

- Аккуратненько закладываем в канавку скалывателя по линейке. Принципиально его при всем этом не выпачкать. Граница, где завершается лаковое покрытие и начинается обнаженное оптоволокно, обязана приходиться на определенную цифру на линейке. Какую конкретно цифру — зависит от модели вашего сварочного аппарата, какая длина очищенного оптоволокна для него оптимальна. Если вы ее превысите — волокно нормально сварится, но гильза КДЗС не будет вполне покрывать обнаженную часть. Если же оно окажется очень маленьким, аппарат не спаяет концы.

- Скалываем волокно (зависимо от модели аппарата — жмем на крышку либо производим другое действие).

- Осторожно достаем волокно (если оно не сломалось в процессе скалывания) и ни при каких обстоятельствах ничего не касаясь сколом, не цепляясь за бортики канавки ни в скалывателе, ни в сварочном аппарате, укладываем в сварочник.

Основное правило работы с волокном — чистота и снова чистота.

Если вы все-же чего-то задели, можно попробовать очистить волокно — поновой протереть салфеткой, а поверхностью скола «потыкать» в спиртовую салфетку (осторожно, чтоб не сломать волокно), опосля этого — в сухую. Но это не дает гарантии полного очищения.

А ах так смотрится на дисплее сварочного аппарата волокно с пылинкой на сколе и грязной поверхностью:

Правила сохранности

Сломавшиеся и сколотые куски оптоволокна — совсем не безопасный мусор. Маленькие стеклянные «иголочки», попав в пищу, могут разрушить желудок либо пищевой тракт. Попав под кожу — весьма трудно удаляются, потому что крошатся при попытке их вынуть. Если же они попадут в кровоток (Кровь — внутренняя среда организма, образованная жидкой соединительной тканью) — на теоретическом уровне могут вызвать небезопасные последствия, добравшись до сердца.

Потому постоянно собирайте отходы из скалывателя или в особый контейнер, или в всякую другую емкость и ни при каких обстоятельствах не выбрасывайте их просто так.

По данной же причине недозволено есть во время работы.

Сварочный аппарат и сварка

Сварочный аппарат для оптических волокон — это сложное высокоточное устройство, вполне выполняющее процесс юстировки и сварки волокон.

О видах сварочных аппаратов можно написать отдельную огромную статью. Если кратко, то основная часть моделей на рынке представлена японскими (Fujikura, Sumitomo) и китайскими (Jilong, например) разработками. Японские лучше, но значительно дороже. В принципе, если перед вами не стоит задачка варить особо принципиальные магистрали — полностью возможно обойтись и неплохим китайским сварочником.

Вариант подороже, японский Fujikura FSM-60S:

Вариант подешевле, китайский Signal Fire AI-7. Устройство с неплохими показателями резвого нагрева, постороено на новейшей технологии центрирования ядра, имеет в собственном арсенале 6 сервоприводов и автофокус. Данный сварочный аппарат отвечает всем эталонам сращивания оптоволоконного кабеля известным сейчас:

Порядок сварки в сварочном аппарате:

- Сколотые очищенные волокна укладываются в особые канавки и фиксируются зажимами. Гильза КДЗС надевается на волокна заблаговременно.

- Аппарат начинает передвигать волокна по направлению друг к другу до того времени, пока не зафиксирует их в собственной оптической системе.

- Устройство подает на концы волокон маленький разряд, очищая от случаем попавшей пыли. Но если на концах сколов — жирные отпечатки пальцев либо грязюка, которую так просто не сдуешь, она лишь запекается и совсем портит скол.

- Дальше сварочный аппарат сводит волокна для конечной сварки — по трем координатам, с нарастающей точностью. Если на этом шаге умное устройство увидит выпуклость сколов либо еще что-то, что помешает их отменно сварить — процесс сварки остановится, на дисплее сварочного аппарата покажется соответственное сообщение.

- Если же все нормально, подается окончательный разряд, сколы оплавляются, и аппарат во время этого придвигает их уже впритирку друг к другу. Все, волокна спаяны.

- Дальше сварочный аппарат оценивает свойство сварки по изображению места стыка под микроскопами оптической системы, и на просвет описывает затухание. Последующая стадия проверки — на крепкость, устройство при всем этом пробует развести лишь что сваренные волокна в стороны. Но почти все эту функцию отключают, опасаясь что не остывшая до конца сварка может испортиться.

- Пайщик достает спаянные волокна, надвигает гильзу КДЗС, закрывая пространство сварки и прилегающее обнаженное оптоволокно, и кладет гильзу в печку для усаживания.

- Опосля извлечения из печки гильза выкладывается на специальную полочку, чтоб остыть. В жарком виде ее недозволено располагать в кассете — есть риск сломать оптоволокно, т.к. защищающая его гильза еще мягенькая. Не считая того, класть ее куда-то не считая специально предназначенной полочки тоже недозволено — жаркий пластик может прилипнуть. Конкретно потому и забывать ее в печке тоже недозволено — прилипнет. Вынимать гильзу из печки необходимо сходу опосля сигнала таймера.

Приятный процесс сварки вы можете узреть в данном видеообзоре:

На фото — сваренное волокно. Отлично видна точка, в какой преломляется свет — пространство сварки.

Принципиально держать в голове:

И сварочный аппарат, и скалыватель — дорогие и сложные устройства. Да, пайщики оптоволокна работают в самых различных критериях — в канализации, на чердаках, в поле, в мороз и дождик. Но при всем этом необходимо сберегать технику от падения и ударов. Ведь не напрасно их чемоданчики для переноса выложены изнутри пенопластом либо толстой мягенькой тканью (Совокупность различных и взаимодействующих тканей образуют органы). Компания-производитель просто обусловит, закончило ли устройство работать «само» либо этому предшествовало падение либо удар. В крайнем случае гарантии не будет.

Потому при работе постоянно инспектируйте — накрепко ли стоит устройство? Накрепко ли стоит стол, на котором размещен сварочник либо скалыватель? И т.д. Фактически, зная стоимость неплохого сварочного аппарата, это даже недозволено именовать фанатизмом.

Как производится сварка оптоволокна

Сварка оптики — процесс сваривания при высочайшей температуре оптических волокон. Сварка оптоволокна сейчас осуществляется обычно без роли человека.

Для сваривания оптики употребляется спец сварочное оборудование, предоставляющее возможность вполне заавтоматизировать рабочий процесс.

- сердечник 9 нм;

- защитный лак с отражающей оболочкой 125 нм;

- защитное покрытие, буфер 250 нм;

- вторичный буфер.

Современное сварочное оборудование

Аппараты для сварки оптики современного типа представляют собой промышленных ботов маленьких размеров, снаряженных системой управления. Самим роботом управляет оператор.

Устройство агрегата для сварки

Разглядим подробнее устройство сварочного агрегата:

- БП;

- ЭБ, включающий материнку, блоки, преобразователи;

- механические элементы;

- монитор для видеоконтроля.

Такое оборудование именуют аппаратом автоматической сварки оптоволокна.

Любая отдельная модель сварки вооружена неповторимым программным обеспечением, интерфейсом юзера: монитор, рабочее меню (сервисное, пользовательское), клавиатура.

Сервисное меню, обычно, секретное, раскрывается при помощи специального пароля либо одновременным нажатием композиции определенных кнопок. Его употребляют для наибольшей опции сварочных работ. Пользовательское меню — открытое.

Современные сварочные аппараты можно поделить на последующие группы:

- для сваривания оптических волокон;

- для сварки с сглаживанием по сердцевине;

- с фиксированными канавками V-образной формы.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические полосы связи. Их сваривание осуществляется поэтапно:

- Оптоволоконный кабель делится: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание делается раздельно.

- Волокна зачищаются (с их удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — особая насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), делается обработка спиртом.

- Потом волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура производится автоматом.

- Волокна разогреваются электронной сварочной дугой до нужной температуры.

- Средством механической деформации сварка оптоволоконного кабеля проверяется на крепкость, оценивается процесс затухания, осуществляемый соединениями.

- Оператор сварочного оборудования устанавливает защитный набор на участок сваривания изделия, который дальше помещается в специальную термическую камеру для температурной усадки.

Систематизация оптического кабеля

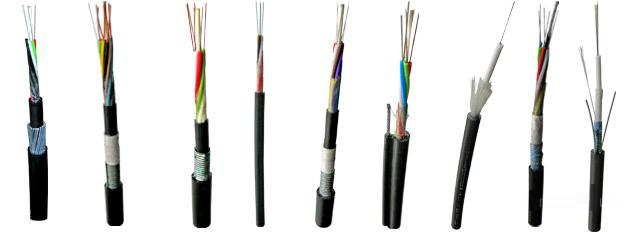

Оптические кабели можно систематизировать:

По структуре:

- обычные кабели, имеющие оболочку с модульными трубочками;

- современные мультислойные кабели, которые наделены двухуровневой защитой и иными плюсами.

По области внедрения:

- для внешнего использования;

- для внутренней прокладки (этот вариант употребляется нечасто только в дата-центрах).

По условиям эксплуатации:

- навесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП (Линия электропередачи — один из компонентов электрической сети, система энергетического оборудования, предназначенная для передачи электроэнергии посредством электрического тока).

Более нужными являются навесные, грунтовые кабели, тонкие, спаренные патч-корды. Незначительно пореже употребляются кабели с гофрированной броней и тросиками. Другие виды оптоволоконных кабелей встречаются изредка.

Разделка оптоволоконного кабеля

Основная задачка при выполнении разделки оптоволоконного кабеля — сохранить длину его компонент, обозначенную в аннотации муфты. Потому в неких вариантах нужно оставлять длинноватые силовые составляющие, созданные для закрепления в муфте, а время от времени в этом нет необходимости. В неких вариантах из кевлара необходимо создать «косичку», зажать ее винтом, кевлар лучше не резать. Эти аспекты зависят от конструктивных особенностей муфты всякого кабеля. Итак, этапы выполнения работы:

- За ранее с волокон удаляется гидрофобный защитный слой. Для этого они протираются особыми салфетками: поначалу сухими, потом обработанными спиртом. Достаточно принципиально соблюдать это правило, потому что на первых салфетках будет оставаться огромное количество гидрофобного материала. А вот когда незначимые остатки защитного слоя сухой салфеткой убрать уже будет нереально, то поможет спирт. Он просто растворит гидрофобные частицы и одномоментно улетучится с поверхности волокна.

Следует направить внимание, что чистота волокон, в особенности их окончаний — это залог высококачественной сварки оптического волокна. При работе с микронами даже мельчайшие загрязнения недопустимы!

Непременно нужно инспектировать волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то таковой кабель рекомендуется переработать (но он не должен быть сломан).

- В набор муфты заходит особая термоусадка, которую надевают на уже разделанный кабель (о чем нередко запамятывают новенькие). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтоб обеспечить плотность соединения кабеля с муфтой, для выполнения его усадки рекомендуется применять строительный фен, паяльничек, горелку. Но более удобной считается горелка маленьких размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется добавочно приобрести крупнозернистую наждачку. Это поможет обеспечить наилучшую адгезию с клеевым составом.

Используемые инструменты

Как и для пайки оптоволокна, чтоб разделать кабель, нужно иметь особый набор инструментов.

Обычный набор инструментов монтажника-спайщика содержит в себе:

- набор стрипперов;

- набор отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- остальные доп инструменты для разных рабочих ситуаций.

Сейчас существует огромное количество наборов инструментов от различных производителей, с разной комплектацией. Они могут быть вполне укомплектованы нужным инвентарем либо содержать лишь главные. Почти все производители не уделяют особенного внимания прочности кейсов для хранения инструмента, а лишь его наружному виду. Их изготавливают из ДВП, покрывают текстурированной фольгой. Соответственно, такие кейсы в томных критериях эксплуатации длительно не выдерживают, требуют повторяющегося ремонта.

И также отвратительного свойства могут быть и некие инструменты из набора, а некие, совершенно, могут не пригодиться в работе. Дорогостоящие фирменные расходники высочайшего свойства могут быть изменены на наиболее дешевенькие изделия.

Сварка оптического кабеля

Оптические кабеля бывают разной конструкции и используются зависимо от критерий эксплуатации. Самый обычной – пластмассовая оболочка в какой проходит светопроводящие волокна. У суперкабеля быть может мультислойная броня, как к примеру, у подводных трансокеанских линий.

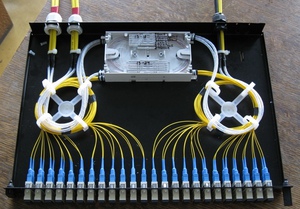

Рис 1. Разновидности оптоволоконного кабеля.

Еще кабеля делятся от способа и места прокладки:

- Для внешной либо внутренней проводки;

- Навесные внешние с кевларовым либо железным несущим тросиком;

- Грунтовые – защищенные броневой либо в железной обмотке;

- С броней из гофрированного сплава для прокладки в кабельных каналах.

Для защиты сварного соединения кроссового провода различного предназначения используются герметичные соединительные муфты, а, если, соединение делается в помещении, то применяется «обычная» сварка соединения 2-ух частей магистрального кабеля. Есть два главных вида провода – в вольном буфере и твердом буфере. Провод в твердом буфере наиболее устойчив к механически действиям, но наиболее твердый. Зависимо от различного типа проводов при сварке оптического кабеля разной конструкции расценка на создание работ может различаться.

Сварка волоконно оптического кабеля

Сваркой оптического кабеля именуется соединение волокон высокотемпературной обработкой. Оптическое волокно для передачи световых импульсов делается из прозрачного материала: стекло, пластик, полимеры. Передача инфы делается отражением луча света от стен волокон с высочайшей частотой. Потому, чем поточнее сделан световод и прозрачней материал, тем лучше передача сигнала.

Физические принципы прохождения луча по проводнику наиболее тщательно будут рассмотрены в другом материале. В данной статье обсудим как соединить оптический проводник без утраты прохождения светового импульса в совместно стыка. Как было отмечено выше, проводник выполнен из хрупкого материала (узкий сердечник из стекла), потому работа с оптическим кабелем просит высочайшей точности и концентрации внимания.

Рис 2. Оптоволокно: 1 – в вольном буфере, 2 – в твердом буфере.

Этапы сварки оптоволоконных кабелей

Сварка оптоволокна разделяется на несколько этапов- предварительный, сама сварка и шаг изоляции соединения.

- Предварительная часть включает:

- Срез и чистка волокна от наружной изоляции;

- Освобождение модулей проводников от внутренней изоляции;

- Удаление лакового покрытия и смазки.

- подготовка оптоволокна к соединению;

- подготовка сварочного аппарата.

- Соединение волокон;

- Изоляция стыка.

Оборудование для сварки оптоволокна

Становится ясно, что без специального оборудования произвести высококачественное соединение будет тяжело. Индустрия выпускает готовый набор инструментов. Обычно это пластмассовый либо дюралевый чемодан в набор которого заходит все нужное для производства работ: аппарат для сварки оптического кабеля, скалыватель, жидкость для снятия смазки с волокна, безворсовая салфетка, стриппер (щипцы) – для снятия изоляции. Можно приобрести оборудование раздельно в специализированных дилерских центрах.

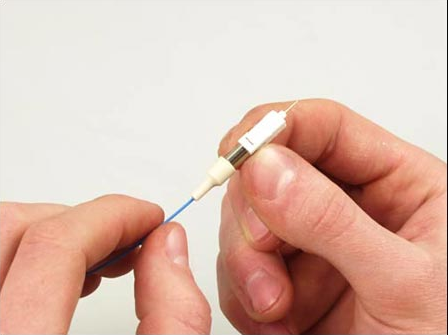

Чистка проводника

Перед укладкой волокна в аппарат для сварки, 1-ое, что нужно создать – это зачистить волокно приблизительно на 40 мм. Если не выходит сходу на 40 мм, можно снять изоляцию по частям. Создавать зачистку лучше особыми щипцами – стриппером, используя отверстия под соответственный поперечник проводов. Опосля съема изоляции стекловолокно очищается от смазки, смоченной в техническом спирте безворсовой салфеткой.

Внимание! При работе нужно соблюдать технику сохранности, если отломанные части стекловолокна, их выкидывать недозволено, лишь особая утилизация.

Скалыватель оптоволокна

Весьма принципиальный инструмент – это скалыватель. Рабочий орган аппарата – алмазный диск, который срезает волокно под углом 90°. Приготовленное волокно укладывается в скалыватель таковым образом, чтоб от края изоляции до уровня среза до было, приблизительно 16 мм. Контроль по специальной мерительной шкале на корпусе. Потом провод фиксируется зажимом. Сама операция делается обычным нажатием на клавишу. Такую же операцию нужно сделать с иными проводниками.

Внимание! Перед операцией скола необходимо надеть термоизоляционные трубку КДЗС для следующей фиксации и изоляции стыка проводника.

Создание сварочных работ

Для этого применяется особый сварочный аппарат. Порядок проведения операции по соединению волокна, приблизительно схожи для всех типов автоматов:

- Опосля включения раскрывается крышка фиксатора, укладывается приготовленный 16 мм проводник по установленным ограничителям, с зазором 1-1,5 мм. до стыка. Для данной операции нужен зрительный контроль;

- Запирается крышка и нажимается клавиша старт. Процесс соединения происходит автоматом с отображением процесса на дисплее монитора.

- По окончании соединения автоматом определяются утраты сигнала в стыке, неплохим результатом считается понижение уровня на 0,022 Дц (Децибелла).

Потом на пространство стыка надвигается защитная трубка КДЗС. Для нагрева термоусаживающей трубки в сварочном приборе есть особое отделение – термопечка, куда и укладывается «сырая» изоляция. Опосля прогрева (приблизительно 40 сек.) аппарат подает сигнал готовности – можно доставать готовое полотно кабеля. Процесс соединения стекловолокна наглядно показан на видеоролике.

Greenlee 915FS-KIT1 – набор оборудования для полного монтажа оптических кабелей.

Аппарат для сварки, в комплекте Greenlee 915FS-KIT1, оборудуется системой сглаживания волокон по активной V канавке. Обеспечивает высочайшее свойство соединения с минимальными потерями в месте соединения. Адаптация к FTTx и PON и возможность установки Splice-On коннекторов. Сварочный аппарат рекомендуется для монтажа ВОЛС в масштабах городка, сетей промышленных компаний, операторов и веб провайдеров.

Рис 3. Набор для сварки оптоволокна Greenlee 915FS-KIT1

Индивидуальности и достоинства набора Greenlee 915FS-KIT1

- 3 года гарантийного обслуживания;

- оптитческая юстировка по активной V- канавке;

- низкие утраты на сварном стыке: 0, 02дБ;

- автоматическая и ручная калибровка дуги;

- возможность установки Splice-On коннекторов SC, LC, FC, ST;

- защита от воды и пыли: IP52.

С работй аппарата можно познакомится посмотрев видио ниже

Соединение оптического кабеля без сварки

Дорогостоящие операции по сварке оптического кабеля заносят в расценку сметы на большие виды серьезного либо текущего ремонта. Но если приходится создавать ремонт сетей опосля разовых повреждений либо перемещения оборудования. Одним из других методов сварному соединению является клеевое соединение через соединительные коннекторы.

Имеющееся мировоззрение, что {склейка} по качеству ужаснее не верна, т.к. и обоих вариантах аспектом является свойство выполненных всех шагов работы. Главным недочетом клейки является существенное повышение времени на создание работы. т.к клей должен отлично просохнуть перед началом эксплуатации.

Процесс подготовительной подготовки волокна таковой же, как при сварке: чистка стекловолокна и обезжиривание.

Подготовка клея и коннектора

Перед вклейкой кабеля в коннектор не излишним будет проверить остроту собственного глаза и свойство волокна. Для этого можно за ранее испытать просунуть конец волокна в капиллярное отверстие коннектора (бывали случаи что из-за недостатка волокна просунуть его в капилляр не удается). Проталкивать волокно в отверстие нужно с маленьким усилием, чтоб не обломить. При использовании кабеля русского производства лучше за ранее проверить отверстие капилляра калиброванной проволокой – 125 мкм. Если процедура проверки прошла удачно тогда подготавливаем клей.

Клей быть может однокомпонентный и двухкомпонентный на базе эпоксидных смол.

Требования к клею для оптоволокна

- Крепким;

- Влагоустойчивым;

- Не давать усадки;

- Быть довольно пластичным;

- Медлительно схватываться в обыденных критериях и стремительно – в особых при нагреве.

Идеальнее всего для этих целей подступает эпоксидный двухкомпонентный с компонентами для разведения 1:1.

Рис 4. Продавливание клея в отверстие коннетора.

{Склейка} оптоволоконного кабеля

Выполнив прошлые этапы: коннектор проверен, волокно очищено – можно приступить конкретно к клейке. При подготовке двухкомпонентного раствора клея можно за ранее перемешать состав и особым двухграммовым шприцом продавить его в отверстие коннектора до возникновения капельки с обратной стороны, кропотливо обмазать конец волокна и осторожно ввести его в отверстие коннектора, вдавив до упора в буфер, купированный изоляции.

Также можно набрав один компонент, без перемешивания, в шприц продавить его через отверстие коннектора, а иным компонентам обмазать отрезок волокна. Таковой метод лучше подступает если проводить несколько схожих операций с огромным промежутком времени.

Опосля того как клей затвердеет нужно провести функцию скалывание выходящего конца из коннектора и его полировку. Опосля чего же процедура клейки будет закончена.

Рис 5 . заправка конца стекловолокна в отверстие.

Сварка оптического кабеля (сварка оптоволокна)

На физическом уровне сварка оптоволокна (ВОЛС) — это соединение жил оптоволоконного кабеля высокотемпературным тепловым действием.

Фактически весь процесс осуществляется с внедрением особых сварочных аппаратов.

В мире наиболее 10-ка компаний, занимающихся созданием такового оборудования, но общепризнанных фаворитов отрасли не наиболее 3-х – японские холдинги Фуджикура, Самитомо и Фурукава. Для ремонта Мы используем сварочники Sumitomo Type 71C – модель, которая по скорости и простоте воззвания превосходит аналоги.

В базу разработки Type 71C легла теория: стремительно и отменно соединять оптические волокна, невзирая на условия.

Сварка оптоволокна (ВОЛС) — этапы:

1. Подготовка к сварке оптики (волоконно-оптического кабеля);

2. “Скалывание” волокон;

3. Защита приваренных волокон при помощи гильз;

Как указывает практика, сварка оптоволокна (Минск-город, где можно заказать услугу) довольно скрупулезный процесс, итог которого впрямую зависит от наличия опыта у спеца, работающего с ВОЛС. Не считая этого, требуется пристально отнестись к подбору инструмента и материалов, в следующем это дозволит сохранить время и средства.

Последующий шаг – это тестирование оптоволоконной полосы связи. Собираем измерения с помощью рефлектометра и оптического тестера. Определяем длину оптического кабеля, величину затухания сигнала на “сваренном” участке и по всей длине. В целом дается оценка качеству принимаемого сигнала.

Спецы компании “Аксата” готовы предложить:

- сварка оптоволокна в Минске — высококачественное выполнение работ;

- имеем большенный опыт на почти всех объектах (РУП Белтелеком, ООО Деловая сеть и пр.);

В наличии на складе постоянно имеются оптоволоконные кабеля, муфты, кроссы, ОРК, ОРШ, пигтейлы, адаптеры, оптические патч-корды для выполнения ремонта оптоволоконного кабеля в грунте, снутри строения либо на тросу меж зданиями.

Наши плюсы:

- опыт работы – 5 лет;

- документы — аттестаты Министерства архитектуры и строительства на проектирование и установка;

- вещественная база – 2 сварочных аппарата, остальные приборы и оборудование, нужные для выполнения работ;

- персонал – собственные монтажные бригады;

- гарантия на работы — 5 лет.

Сварка оптического кабеля пользующаяся популярностью услуга, чтоб заказать ее, выяснить стоимость работ за сварку оптоволокна либо получить нужную информацию, звоните по номерам обозначенным на веб-сайте либо оставьте заявку на звонок нашего спеца — форму Вы отыщите прямо под текстом. Мы позвоним в течение часа и тщательно ответим на все вопросцы. Обращайтесь!