Сварка нержавейки полуавтоматом

Сварка нержавейки полуавтоматом в среде углекислого газа – процесс не самый обычный даже для весьма опытнейших сварщиков. Все дело в самом свариваемом сплаве, поэтому что нержавейка – это сталь, в состав которой не считая углерода заходит и хром (12%). Итак вот конкретно хром в соприкосновении с кислородом, находящемся в воздухе, образует на поверхности заготовок оксидную пленку толщиною всего только в несколько атомов. Но конкретно эта пленка и не дает проводить сварочный процесс, поэтому что она тугоплавкая. К слову, конкретно она отражает таковой высочайший показатель, как стойкость к коррозии. Ее можно просто удалить, используя, например, металлическую щетку либо наждачную бумагу. Но пленка стремительно восстанавливается.

Все эти индивидуальности нержавеющей стали влияют на метод ее обработки и сварки, правильному выбору режима сваривания и подбора расходных материалов. Но нужно учесть и тот факт, что производители нержавейки дают сейчас не только лишь сплав из железа и хрома. Есть три класса, у каких различные характеристики.

- Ферритный – в нем содержится лишь хром. Таковой сплав употребляется в брутальных средах. Одна из его особенностей – устойчивость к тепловой закалке.

- Аустенитный – в состав не считая хрома заходит и никель. Таковая сталь владеет завышенной прочностью и пластичностью.

- Мартенситный – в составе хром и углерод. При довольно высочайшей прочности таковая нержавейка весьма хрупкая, потому применяется лишь в слабоагрессивных средах.

Характеристики нержавеющей стали

Перед тем как варить нержавейку с углекислотой, нужно осознавать, что это не рядовая сталь. Это непростой сплав для процесса сваривания, потому рекомендуется направить внимание на его физические характеристики.

- По сопоставлению с той же обыкновенной сталью у нержавейки теплопроводимость в дважды ниже. Другими словами, чтоб проводить ее сварку, нужно понижать сварочный ток. При высочайшем токе может образоваться прожог, поэтому что сам сплав на всю свою массу тепло будет проводить с трудом. К тому же перегретый участок – это гарантия понижения антикоррозийных возможностей сплава. Потому выход один – прирастить остывание сварного шва и снизить ток на 20-30%.

- Существует такое понятие, как межкристаллитная коррозия сплава. На самом деле, это когда при нагреве снутри стали появляется карбид, как следствие соединения железа и хрома. Такое может случиться, если температура нагрева доходит до +500С. Сами карбиды изнутри сплава приводят к его растрескиванию. И, как следствие, коррозия. Потому недозволено допускать долгого деяния температуры данного значения. Выход из этого положения – охлаждать зону сварки хоть какими средствами, даже водой.

- Нержавейка – это сталь с высочайшим линейным расширением. При нагреве сплав весьма очень расширяется, а при охлаждении, соответственно, и очень сужается. Таковая большущая усадка приводит к растрескиванию сварного шва. Потому при сварке нержавейки даже полуавтоматом нужно меж заготовками оставлять увеличенный зазор. Он и будет восполнить величину усадки.

- Есть таковой показатель – электронное сопротивление. Он у нержавеющей стали довольно высочайший. Конкретно это свойство влияет на перегрев электрода, изготовленного из высоколегированной стали. Конкретно потому такие расходники имеют маленькую длину – в границах 35 см.

Как верно варить нержавейку полуавтоматом

Чтоб провести сварку нержавеющей стали полуавтоматом, нужно верно избрать состав защитного газа. Нормально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя почти все сварщики, чтоб понизить себестоимость проводимых работ, наращивают процентное соотношение в пользу дешевенького углекислого газа. Например, 30% – углекислота и 70% – аргон.

Что касается присадочной проволоки, то рекомендуется употреблять буквально такую же, как и сам свариваемый сплав. Например, если свариваются заготовки из нержавейки 304, то рекомендуется употреблять для их соединения присадку марки Y 308.

С неплавящимся вольфрамовым электродом все также просто. Его поперечник будет зависеть от толщины свариваемых деталей. Например, если их толщина не будет превосходить 1 мм, то употребляется электрод поперечником 1 мм. Толщина 1-4 – поперечник 1,6. Толщина выше 4 мм, поперечник 2,5 мм.

Аспекты сварки

Полуавтоматы для сварки нержавейки обеспечивают сходу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- остывание горелки.

Все это обеспечивает высочайшее свойство сварного шва, плюс возрастает скорость сварочного процесса. Естественно, нужно сказать и о том, что в среде углекислого газа присадочная проволока расплавляется лучше, потому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все другие операции проводятся буквально так же, как при сварке полуавтоматом обыденных сталей.

- Делается подготовка свариваемых заготовок из нержавейки. Их очищают стальной щеткой от грязищи, красок и остальных материалов. Если есть необходимость, то и обезжиривают. Для этого можно употреблять спирт, ацетон, бензин и так дальше. Если соединяются детали толщиною долее 4 мм, то непременно формируются кромки. Непременно делается обогрев до +100С, чтоб на сто процентов удалить воду с поверхностей.

- И сам процесс сварки.

Весьма принципиально соблюдать точную схему проведения сварки полуавтоматом. Горелка обязана подноситься к зазору меж заготовками под маленьким углом. Присадочная проволока подается под обратным углом. При всем этом сопло горелки обязано находиться на расстоянии 10-12 мм от поверхности сварочного шва.

Выходит так, что дуга, возникающая меж вольфрамовым неплавящимся электродом и сплавом заготовок, расплавляет сплав присадочной проволоки. Он каплями падает меж заготовками, виду шов. При всем этом капли под действием давления защитного газа растекаются по всей сварной ванне. И все это происходит умеренно. Это весьма отлично видно на видео.

Подводя результат всему вышесказанному, нужно обозначить позиции, которые влияют на свойство конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

- Сварка делается на неизменном токе оборотной полярности.

- Горелка наклоняется вперед, присадка вспять.

- Наибольший вылет вольфрамового электрода – 12 мм.

- Весьма важен показатель расхода защитного газа. Его спектр 6-12 м³/ мин. Повышение используемого размера приводит к понижению свойства шва.

- Непременно в баллон с газом добавляется осушитель, например, медный купорос. Все дело в том, что при соприкосновении углекислого газа с сплавом появляется кислота, которая при подаче в зону сварки будет разрушать углерод. Потому недозволено допустить, чтоб кислота образовалась.

- Сам процесс наплавления должен проводиться плавненько.

- Рекомендуется также опосля окончания работы простучать молотком по сварочному шву. Таковым образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все таки при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый обычный, и весьма ответственный. Для его проведения необходимы способности и опыт. Так что начинающим сварщикам он не под силу. Поглядите видео, как верно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

Сварка нержавейки полуавтоматом в среде аргона и углекислым газом

Употребляемое в разговорной речи слово «нержавейка» представляет собой низкоуглеродистую сталь с добавлением хрома. В итоге взаимодействия с кислородом хром делает защитную оксидную пленку, которая противодействует ржавлению сплава.

Если в составе железного сплава находится от 12% хрома, то он уже относится к группы нержавеющих и владеет устойчивостью к коррозии. В то же время работа с сиим материалом просит определенной подготовки сплава перед проведением сварочных работ. На свойство сварочных работ влияет выбор рабочего сварочного режима и верный подбор расходных материалов.

Поверхностный антикоррозийный слой сплава владеет устойчивостью к восстановлению. В составе современных антикоррозийных сплавов могут находиться в незначимых количествах: углерод, титан, никель, молибден, ниобий. Все эти элементы также увеличивают стойкость к коррозии и делают лучше свойство стали.

Зависимо от микроструктуры нержавеющая сталь может иметь разные характеристики и применяться в разной среде:

- Сталь с содержанием хрома и никеля относится к классу аустенитной. Ее различают высочайшие характеристики стойкости к ржавлению, пластичностью, прочностью и немагнитностью.

- Сплав с содержанием хрома и железа именуется ферритным. Он устойчив к тепловой закалке и может употребляться в брутальной среде.

- Сплав с содержанием углерода и хрома именуется мартенситным и употребляется в слабоагрессивной среде. Разъясняется такое применение высочайшей твердостью и сразу хрупкостью сплава.

Характеристики нержавеющего сплава

Начинающему сварщику рекомендуется учесть некие характеристики хим состава железного сплава, чтоб выполнить работу отменно. Посреди главных характеристик обычно выделяют:

- Низкую теплопроводимость. Теплопроводимость нержавеющей стали ниже в дважды по сопоставлению с иными сплавами. В процессе сварочных работ сплав может расплавиться больше, чем это нужно. Устойчивость к коррозии в итоге этого снизится. Для устранения негативных последствий мастера уменьшают силу тока на 20% и добавочно охлаждают шов.

- Малый уровень температуры плавления. Для сохранности стойкости к ржавлению в процессе работ сохраняют лучший режим температуры.

- Межкристаллитную коррозию. Является результатом образования карбидного соединения хрома и железа. Растекание, приводящее к коррозии сплава, происходит при повышении температуры наиболее 500 градусов. Для устранения ненужных эффектов используются разные методы остывания свариваемых конструкций.

- Высочайший уровень линейного расширения стали. Литейная усадка стали получается благодаря высочайшим температурам. Превышение температурного режима может привести к деформации сплава и возникновению меж свариваемыми деталями трещинок. С данной нам целью при работе с нержавейкой рекомендуется оставлять маленькие зазоры на расширение.

- Высочайший показатель электронного сопротивления. Этот показатель может послужить предпосылкой нагрева электродов из стали высоколегированного типа. Для предупреждения высочайшего нагревания длина электродов из никеля и хрома не превосходит 350 мм.

Сварка полуавтоматом

При использовании разных методов сваривания нержавеющей стали можно получить разные по качеству результаты. Для сварки в безгазовой среде используют порошковую проволоку. Этот способ обеспечивает получение ровненького и прекрасного шва. Но таковой шов в процессе эксплуатации изделия может поржаветь.

Для предотвращения таковых последствий и получения высококачественного результата сварщики употребляют полуавтомат с применением металлической проволоки и углекислоты. Безупречным является состав газа из 2% углекислоты и 98% аргона. Для понижения цены производимых работ пропорции газа меняют в соотношении 30% углекислоты и 70% аргона.

Применение полуавтомата дозволяет подавать проволоку в сварочную область механизированным методом. Полуавтомат дозволяет охлаждать горелку, производить качественные соединения в аргоновой среде, регулировать скорость подачи присадочной проволоки и создавать сварку в недоступных местах.

Перед воплощением сварочных работ поверхность свариваемых деталей подготавливают:

- Зачищают поверхность при помощи железной щетки и обезжиривают с помощью особых средств: уайт-спирита, ацетона либо авиационного бензина.

- Прогревают свариваемые детали до 100 градусов, чтоб сварочная зона просохла и не имела воды.

Самой надежной и действенной является сварка с применением аргона и углекислоты. Таковой способ сварки сплава дозволяет сохранить все характеристики стали. В процессе сварки проволока из никелевого сплава сгорает лучше, что улучшает характеристики сварки.

При использовании обыкновенной проволоки характеристики могут быть ужаснее. Способы современной сварки нержавеющих металлов:

- Тонколистовые сплавы соединяют способом недлинной дуги.

- Толстолистовые сплавы соединяют способом струйного переноса.

- Экономия ресурсов высочайшей производительности осуществляется способом сварки импульсного нрава. Этот способ дозволяет подавать проволоку маленькими импульсами.

В среде аргона

Автоматическая сварка в среде аргона дозволяет прирастить производительность. Разработка таковой сварки дозволяет производить не только лишь сваривание толстых металлов, да и получать надежные качественные соединения, симпатичные по наружному виду.

В состав сварочной проволоки должен быть включен никель для увеличения свойства производимых работ. Для сваривания толстостенных металлов используют смесь аргона и углекислого газа.

Сварщику следует держать в голове, что изделия в процессе работы могут деформироваться из-за долгого нагрева. Решить эту делему можно простукиванием и прогревом деталей. С данной нам целью можно использовать бытовую газовую горелку.

В среде углекислого газа

При проведении сварочных работ в среде углекислого газа полуавтоматом должны производиться последующие требования:

- Применение оборотной полярности.

- Выдержка угла наклона электрода. Тонкие сплавы можно проваривать наклоном проволоки вперед. Этот способ делает шов обширнее, а глубину провара меньше.

- Величина вылета проволоки не обязана превосходить 12 мм.

- Обеспечение контроля за расходом газа. Очень небольшой либо весьма большенный расход газа может негативно сказаться на итоговом итоге.

- Применение осушителя. В процессе сварки сплава при больших температурах из баллонов с газовой консистенцией выделяется вода, которая при содействии с углекислотой понижает крепкость шва. Медный купорос, используемый в качестве осушителя, дозволяет сохранить свойство сварного шва.

- Не следует начинать и заканчивать сварку по краю детали. Это может привести к возникновению водородных трещинок. Рекомендуется отступать от края изделия не наименее 5 см.

Как варить нержавейку полуавтоматом в среде углекислого газа: видео, советы

Сварка нержавейки полуавтоматом может представлять довольно высшую сложность не только лишь для новенького, да и для опытнейшего спеца. Такие трудности в первую очередь соединены с чертами самого сплава, для высококачественной сварки которого нужно верно подобрать рабочие режимы сварки и надлежащие расходные материалы.

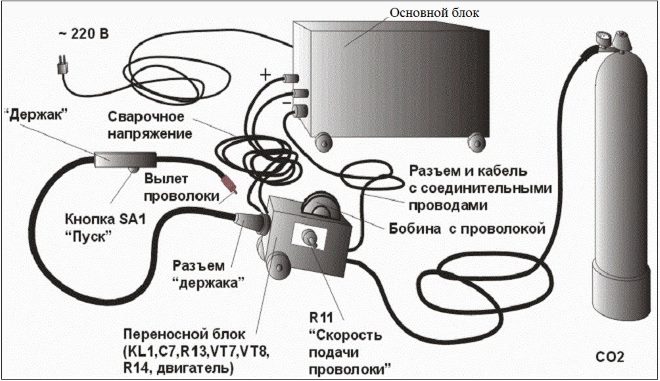

Полуавтомат для сварки сплава в среде защитного газа

Виды нержавеющих сталей

Главным легирующим элементом сталей, относящихся к группы нержавеющих, является хром. Конкретно благодаря данному элементу, которого в нержавейке обязано содержаться не наименее 12%, на ее поверхности создается оксидная пленка. Невзирая на весьма незначимую толщину таковой пленки, время от времени не превосходящую размеров нескольких атомов, она обеспечивает надежную защиту сплава от действия коррозии. Не считая того, если случаем либо целенаправленно разрушить эту защитную пленку способом механического действия, то через некое время она восстановит свою целостность.

В хим составе преимущественного большинства марок нержавеющих сталей, не считая железа, углерода и хрома, могут содержаться такие хим элементы, как никель, титан, ниобий и молибден. Эти элементы, находящиеся в составе нержавейки в довольно незначимых количествах, делают лучше как противокоррозионные, так и механические свойства сплава.

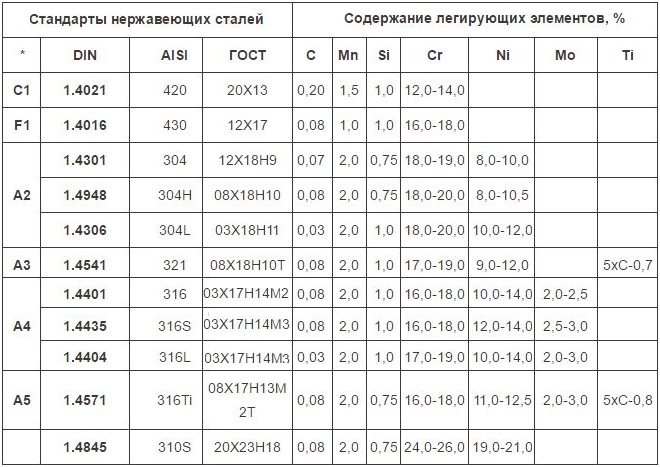

Хим состав главных марок нержавеющей стали

Это сплавы, содержащие в собственном составе 17% хрома и 0,5% углерода. Нержавейка с таковой структурой различается твердостью и высочайшей хрупкостью и может удачно эксплуатироваться лишь в слабоагрессивных средах.

В хим составе таковых сталей, не считая хрома и углерода, также содержится никель, который и наращивает аустенитную область в их структуре. Различительными свойствами таковых сплавов, относящихся к группы немагнитных, являются высочайшая коррозионная устойчивость, крепкость, нормально сочетающаяся с неплохой пластичностью.

Сюда относятся нержавеющие железные сплавы, содержащие в собственном составе не наиболее 0,12% углерода и до 30% хрома. Таковая нержавейка, отличающаяся неплохим соотношением высочайшей прочности и пластичности, устойчива к тепловой закалке и может удачно эксплуатироваться в критериях действия брутальных сред.

Сварка нержавеющей стали в защитной среде полуавтоматом обеспечивает высококачественное соединение изделий

Характеристики и свариваемость нержавейки

Стали, относящиеся к группы нержавеющих, являются тяжело свариваемым материалом, что разъясняется рядом их физических и хим черт. Решив варить нержавейку полуавтоматом, вы должны учесть ряд принципиальных характеристик. Лишь в таком случае можно рассчитывать на то, что приобретенное сварное соединение будет различаться требуемым качеством и надежностью.

По сопоставлению со сталями остальных категорий, нержавейка различается довольно низкой (в среднем в дважды) теплопроводимостью. Из-за этого тепло из сварочной зоны отводится весьма плохо, в итоге сплав подвергается значительному перегреву, что негативно сказывается на его коррозионной стойкости. Чтоб избежать таковых негативных последствий, сварка нержавейки при помощи полуавтомата производится на пониженном токе (на 15–20%), а соединяемые детали подвергают доп остыванию.

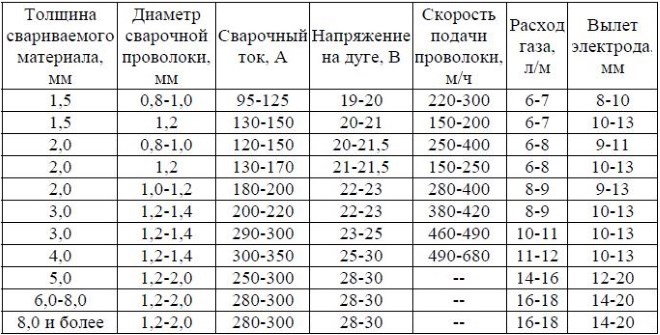

Приблизительные режимы автоматической сварки в среде защитного газа

При значимом нагреве (выше 500°) на границах кристаллической сетки нержавеющего сплава формируются карбидные соединения, которые стают предпосылкой появления такового явления, как межкристаллитная коррозия. В итоге происходит расслоение внутренней структуры сплава и развиваются коррозионные процессы. Чтоб избежать этого, прибегают к наиболее интенсивному остыванию соединяемых изделий, для чего же может употребляться рядовая вода.

Варить нержавейку (в том числе и в среде защитного газа) трудно к тому же поэтому, что она имеет склонность к термическому расширению. Существенное расширение соединяемых изделий, происходящее в процессе сварки полуавтоматом, приводит к образованию трещинок как в сварном шве, так и в основном сплаве. Меж тем реально избежать такового явления, если меж свариваемыми деталями оставлять наиболее широкий зазор.

Высококачественный сварной шов нержавейки быть может слегка серым, но не темным

Нержавеющая сталь из-за особенностей собственного хим состава различается довольно высочайшим электронным сопротивлением, что становится предпосылкой значимого нагрева электродов, применяемых для выполнения сварки полуавтоматом. В связи с сиим для сварки нержавейки используют электроды, сделанные из проволоки с определенным хим составом, а длина прутков, если в их состав входят хром и никель, не обязана превосходить 350 мм.

Расходные материалы

Добротных результатов соединения деталей из нержавейки дозволяет достигнуть сварка, выполняемая в среде защитного газа. Чтоб варить по таковой технологии, естественно, будет нужно как особое оборудование, так и надлежащие расходные материалы, в качестве которых выступают присадочная проволока и сам газ.

Предназначением газа при сварке полуавтоматом является защита расплавленного сплава в сварочной ванне от окисления. Газ, применяемый для таковой защиты, сам не должен вступать в реакцию с расплавленным сплавом, чтоб не оказывать на него вредного воздействия. Конкретно потому в качестве защитной среды в большей степени употребляют инертный аргон, смешанный с маленьким количеством углекислого газа.

Слева сварной шов, выполненный в среде углекислого газа. Справа – в аргоне (98%)

Обычный состав газовой консистенции, применяемой при сварке нержавейки полуавтоматом, включает в себя 98% аргона и 2% углекислого газа. В отдельных вариантах, чтоб понизить себестоимость выполнения сварки, допускается использовать газовую смесь, состоящую из 70% аргона и 30% углекислого газа.

Чтоб варить нержавейку, получая при всем этом высококачественный и надежный сварной шов, весьма принципиально верно подобрать присадочную проволоку, которая также обязана быть сделана из нержавеющей стали. В тех вариантах, когда нет способности пользоваться защитным газом, сварку полуавтоматом проводят в обыкновенной среде, но для ее выполнения употребляют специальную порошковую проволоку. Меж тем внедрение крайней приводит к тому, что сварные швы с течением времени могут покрыться слоем ржавчины.

Некие индивидуальности технологии

Существенно повысить свойство сварки нержавейки, также упростить процесс ее выполнения дозволяет внедрение особых сварочных полуавтоматов, упомянутых выше. Внедрение такового оборудования дозволяет решить сходу несколько технологических задач, к числу которых относятся:

- подача присадочной проволоки в зону формирования соединения;

- подача в зону сварки защитного газа;

- остывание сварочной горелки;

- обеспечение удобства выполнения сварных соединений в недоступных местах.

Оборудование для сварки полуавтоматом

В изделиях из нержавеющих сталей в процессе сварки образуются значимые внутренние напряжения, которые снимаются их предстоящей тепловой обработкой – нагревом до температуры 660–760° и неспешным остыванием на открытом воздухе.

Подготовка к сварочным работам

До этого чем варить при помощи полуавтомата изделия, сделанные из нержавейки, их нужно верно приготовить, чтоб получить высококачественное и надежное соединение. Процесс таковой подготовки заключается в последующем.

- Поверхность соединяемых деталей кропотливо зачищается с применением железной щетки, а потом обезжиривается, для чего же можно употреблять более всераспространенные растворители.

- Чтоб удалить с поверхности изделия остатки воды, его нагревают до температуры 100°.

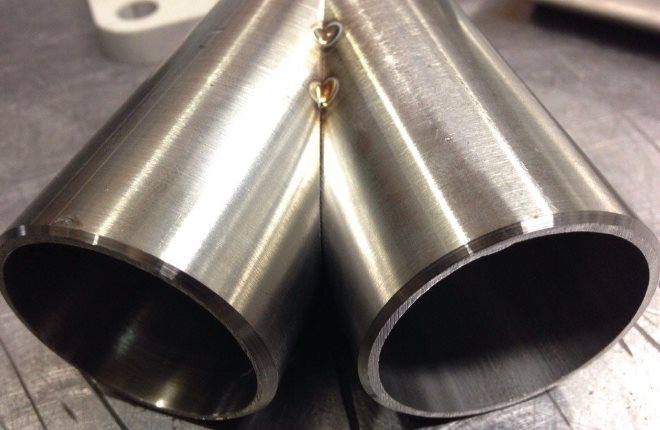

Подготовка нержавейки для сварки коллектора

Правила и способы сварки

Как уже говорилось выше, чтоб отменно варить нержавейку при помощи полуавтомата, нужно верно подобрать присадочную проволоку, из которой и будет формироваться сварной шов. Нормально, если степень легирования проволоки превосходит аналогичный параметр основного сплава. Разъясняется это тем, что легирующие элементы, содержащиеся в хим составе проволоки, будут выгорать из сплава в процессе его плавления, потому их содержание и обязано быть учтено с припасом.

Для автоматической сварки нержавейки употребляется проволока со сверхнизким содержанием углерода и высочайшим содержанием кремния, устойчивая к окисляющим средам

Для сварки изделий, сделанных из нержавейки, употребляются три главные способа:

- способ недлинной дуги (применяется в тех вариантах, когда свариваются изделия маленькой толщины);

- способ струйного переноса (дозволяет делать сварку деталей даже весьма значимой толщины);

- импульсный (более всепригодная разработка, позволяющая делать сварочные работы с высочайшей производительностью и при всем этом сберегать затрачиваемые ресурсы).

Любой из перечисленных способов различается определенными чертами, но есть и общие правила, которых следует придерживаться, используя любой из их. Разглядим эти правила.

- Корпус горелки размещается под обратным углом к ходу шва, чтоб обеспечить высококачественный обзор крайнего.

- Сопло горелки, через которое подаются защитный газ и сварочная проволока, располагают на расстоянии примерно 12 мм от поверхности изделий.

- Присадочная проволока, расплавленная в итоге горения электронной дуги, подается в зону создаваемого сварного шва маленькими каплями.

Положение горелки – приблизительно на 11 часов

Не считая того, есть общие советы по выполнению сварочных работ, для воплощения которых употребляется защитный газ.

- Варить нержавейку следует лишь на оборотной полярности.

- Угол, под которым размещается сопло сварочного аппарата, должен обеспечивать неплохой провар места соединения и маленькую ширину создаваемого шва.

- Вылет проволоки из сопла сварочного аппарата не должен превосходить 12 мм.

- Расход газа, который сформировывает защитную среду, должен находиться в интервале 6–12 м 3 /мин.

- Газ, который подается в зону сварки, должен за ранее пропускаться через осушитель, в качестве которого употребляется медный купорос.

- Чтоб минимизировать разбрызгивание расплавленного сплава из зоны выполнения сварки, поверхность соединяемых изделий обрабатывают аква веществом мела.

- Чтоб получить прекрасный и высококачественный сварной шов, его не следует начинать и заканчивать на самом краю соединяемых деталей. Лучше отойти на некое расстояние. Сама сварка, что принципиально, производится без колебательных движений в стороны от создаваемого шва.

Устранение деформаций

В процессе сварки изделия из нержавейки могут деформироваться, что соединено с их значимым нагревом в процессе выполнения данной нам процедуры. Для того чтоб поправить такие недостатки, можно пользоваться одним из 2-ух методов.

Сварка полуавтоматом нержавейки в среде углекислого газа: главные индивидуальности технологического процесса

Нержавеющая сталь из-за содержащихся в ней хим частей (к примеру, хрома) слабо подвержена коррозийному действию окружающей среды. Но такие характеристики данного сплава требуют кропотливого подхода к процессу его сварки, что выражается в тонкостях подбора присадочных материалов, при помощи которых делается сварочный процесс.

Сварка нержавейки в среде углекислого газа: главные аспекты подбора проволоки

Если гласить о выборе проволоки, при помощи которой будет выполняться сварка, следует направить внимание на ее хим состав. Так, чтоб шов вышел очень крепким, с хим точки зрения проволока обязана быть схожа составу самой нержавеющей стали, которая будет сварена с ее помощью. В связи с сиим выделяются два вида проволоки, которую можно употреблять:

- порошковая проволока, прошедшая процесс легирования колченогом;

- проволока, в которой повышено содержание никеля.

Если же употреблять проволоку, в которой отсутствуют обозначенные легирующие материалы, то высок риск скорого образования коррозии на выполненном сварном шве, что нехорошим образом скажется на итоговых свойствах прочности такового соединения.

Нужное оборудование

Внедрение защитных газов является нужным условием для получения очень высококачественных сварных соединений с наименьшим количеством пор в сварном шве, также с наименьшим количеством образуемого шлака.

Необходимость использования защитного газа накладывает определенные индивидуальности на список оборудования, которое обязано быть применено в сварочном процессе. Все такое оборудование делится на две огромные группы:

- Оборудование, применяемое для фактически воплощения сварочного процесса.

- Оборудование для соблюдения техники сохранности при выполнении сварочных работ.

В первую группу входят:

- источник сварочного тока в виде автоматического сварочного аппарата;

- газовый баллон либо резервуар другого типа, из которого в процессе сварки подается применяемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали;

- шланги для подачи защитного газа;

- газовая горелка;

- машина для подачи сварочной проволоки.

В большинстве современных сварочных аппаратов, дозволяющие воплотить принцип сварки с внедрением защитного газа, сварочная горелка и «держак», через который подается сварочная проволока, объединены в одно устройство, что дозволяет уменьшить размер попадающего в сварочную зону воздуха (это минимизирует количество образуемого шлака и уменьшает риск появления микротрещин при остывании сплава), также уменьшить количество кабелей и шлангов (кабель для подачи тока и шланг для защитного газа находятся в одной оплетке, что делает их внедрение наиболее комфортным для сварщика).

На машине для подачи проволоки у сварщика есть возможность установить персональную для него скорость подачи проволоки с целью минимизации разбрызгивания сплава в процессе сварки.

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Во вторую группу входят:

- защитный костюмчик. Основное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от парящих капель расплавленного сплава, также воспламенения одежки вследствие попадания таких на ткань (мед. система клеток и межклеточного вещества, объединённых общим происхождением, строением и выполняемыми функциями) (получается из-за специальной огнезащитной пропитки ткани (Строение тканей живых организмов изучает наука гистология));

- маска. Ее внедрение нужно для защиты лица и, в первую очередь, глаз сварщика от действия экстремально больших температур, в итоге которых может наступить ожог дерматологических покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум основным требованиям – исключение ожогов дерматологических покровов от действия экстремально больших температур от разогретого сплава в виде микрокапель, также защита от вероятного поражения электронным током в итоге касания свариваемых деталей либо ввиду возможной неисправности сварочного оборудования.

Выбор газа

Автоматическая сварка без использования защитного газа вероятна лишь в том случае, если идет речь о использовании присадочной порошковой проволоки. В этом случае защита шва создается из порошка, которым покрыта проволока, что исключает попадание воздуха в сварочный шов.

Если же сварка происходит с внедрением проволоки, сделанной без специального покрытия, то возникает необходимость выбора специального защитного газа, который также защитит сварочный шов от попадания воздуха.

Для сварки нержавейки в истинное время могут быть применены два газа:

- углекислый газ;

- аргон.

Бывалые сварщики употребляют для данного вида сварки специальную смесь, в которой соединены аргон и углекислый газ. Более всераспространенным процентным соотношением таковых газов является: 98% аргона, 2% углекислого газа.

Но любой сварщик в зависимости от собственного опыта работы, предпочтений и технологических требований к качеству и наружному виду шва подбирает характеристики консистенции по-своему. Основным условием при всем этом является обеспечение наибольшей защиты сварочной зоны.

Примерная стоимость баллонов с аргоном различных размеров на Yandex.маркет

Варианты опции режимов сварочного аппарата

Для того чтоб свойство сварного соединения было наибольшим, а сам стык был максимально крепким и не мог разрушиться в скором времени опосля начала эксплуатации изделия, нужно хорошо подобрать режимы сварочного аппарата.

При подборе характеристик, в которых будет работать аппарат, нужно опираться на последующие начальные данные:

- вариант выполнения соединения (угловое нижнее соединение, нижнее соединение встык или вертикальное пространственное);

- толщина свариваемых деталей соединения (чем толще сплав, тем выше характеристики сварочного тока и сварочного напряжения);

- толщина проволоки (тут также действует правило прямой зависимости сварочного тока и сварочного напряжения от толщины проволоки);

- наличие либо отсутствие зазора при сварке деталей встык и величина такового зазора.

Если идет речь о сварке деталей, где толщина сплава каждой детали составляет 0,8 мм, и которая осуществляется встык с нулевым зазором с внедрением проволоки шириной также 0,8 мм, то сварочный ток находится в спектре от 50 до 80 А, сварочное напряжение не быть может выше 16 В.

Все главные режимы сварки можно узреть в таблице.

Индивидуальности процесса

Нержавеющая сталь устойчива к коррозионным поражениям, в итоге чего же ее крепкость сохраняется довольно долгое время. Но легирование нержавейки, из-за чего же она приобретает такое свойство, нехорошим образом сказывается на другом нюансе – процесс сварки становится значительно затрудненным из-за наличия в хим составе этого сплава легирующих хим частей, в первую очередь, хрома. В итоге понижается теплопроводимость сплава, что вызывает (при несоблюдении технологии) перегрев сплава с следующим его прожогом, также выгорание хрома, из-за чего же понижается устойчивость детали к коррозии в месте сварного стыка.

Детали из нержавеющей стали имеют весьма большенный коэффициент термического расширения, в итоге чего же сварной шов и сплав вокруг него может подвергнуться растрескиванию. Избежать этого можно лишь одним методом: бросить широкий зазор меж деталями.

У нержавеющей стали еще есть одна негативная изюминка – она имеет весьма высочайшее электронное сопротивление, что вызывает неизменный перегрев электродов и, как итог, ухудшение свойства шва. По данной нам причине бывалые сварщики подрезают электроды так, как это может быть, чтоб успеть употреблять их до момента перегрева.

Разработка сварки

Как и в любом другом виде сварки, разработка сварки нержавейки полуавтоматом с внедрением защитного газа осуществляется в три огромных шага:

- предварительный шаг, на котором происходит механическая зачистка деталей и их обезжиривание, также их нагрев до температуры выше 100 градусов с целью полного удаления из возможной сварочной зоны каких-то остатков воды;

- главный шаг, на котором осуществляется весь сварочный процесс;

- шаг оканчивающих работ, где определяется свойство сварного соединения и наличие необходимости проводить такие работы повторно.

В целом для сварки нержавейки с внедрением защитных газов применимы три главных метода:

- метод с внедрением недлинной дуги, который можно использовать лишь при сварке изделий с маленькой шириной свариваемых деталей;

- метод со струйным переносом, который можно употреблять в случае сварки деталей с большенный шириной;

- импульсный метод, который является более всепригодным и быть может применен на всех видах деталей и дозволяет достигнуть высочайшего уровня производительности со сравнимо маленькими (по отношению к остальным способам) затратами ресурсов.

Сама разработка сварки смотрится последующим образом:

- сварочный ток подается лишь с оборотной полярностью;

- сварочная горелка обязана быть размещена таковым образом, чтоб она могла обеспечить нужную по технологии глубину провара сплава и требуемую ширину шва. Угол пространственного расположения горелки составляет не наиболее одиннадцати часов по отношению к свариваемым деталям;

- проволока обязана выходить из подающего механизма не наиболее, чем на 12 мм, в неприятном случае, есть риск ухудшения свойства шва из-за попадания излишних частей в сам шов с проволоки, также из-за ее перегрева;

- с целью сохранения высочайшего свойства шва нужно установить грамотный расход защитного газа. Всепригодные характеристики находятся в спектре от 6 до 12 кубометров в час, но, любой сварщик устанавливает данные значения в зависимости от собственного опыта и имеющихся требований к осуществлению технологии;

- перед началом сварочного процесса нужно приготовить установку для удаления воды из защитного газа. Это осуществляется методом заправки осушителя прокаленным в течение не наименее 20 минут при температуре 200 градусов медным купоросом;

- потому что сплав даже при полном соблюдении всей технологии быть может подвержен разбрызгиванию, прилегающую к сварному шву местность детали нужно обработать при помощи мела, растворенного в воде;

- при формировании сварного шва нужно отойти от края детали на расстояние, равное приблизительно 5 мм, что дозволит избежать трещинок с содержанием водорода в их полостях;

- весь шов формируется средством плавного движения электрода вдоль шва без допуска поперечных колебаний с целью исключения выхода расплавленного сплава за границы защитной среды.

Не считая того, есть также несколько общих правил, которые должны быть соблюдены вне зависимости от того, идет ли речь о сварке нержавейки в среде углекислого газа, консистенции газов либо в среде аргона:

- корпус горелки нужно располагать под обратным углом к направлению шва. Это дозволит обеспечить наибольший обзор создаваемого шва и исключить смещение сварочной ванны;

- сопло горелки, при условии, что защитный газ и проволока подаются через него сразу, обязано размещаться на высоте не наиболее 12 мм от сварочного стыка: это дозволит избежать лишней подачи проволоки и ее перегрева;

- проволока, которая была расплавлена в процессе горения электронной дуги, в шов может подаваться лишь каплями, что дозволит избежать излишнего наплавления материала и понизит риск внутреннего разрушения шва в процессе его остывания.